高炉闷炉开炉快速达产实践

2017-09-19陈生利吴金富于美晨

陈生利,吴金富,于美晨

(宝钢集团广东韶关钢铁公司,广东韶关 512123)

高炉闷炉开炉快速达产实践

陈生利,吴金富,于美晨

(宝钢集团广东韶关钢铁公司,广东韶关 512123)

通过对1050 m3高炉闷炉、停炉及开炉过程中各项参数的跟踪分析,总结了关于高炉闷炉开炉快速达产的经验,为1050 m3高炉闷炉及开炉提供了可寻技术方案。

闷炉;开炉;达产

1 引言

韶钢6号高炉于2017年2月5日至25日采用全焦闷炉技术停炉20天,此次闷炉技术科学合理,开炉过程快速高效。开炉点火至全开风口全风冶炼历时26小时,21小时实现高炉铁水过撇渣器,3天高炉利用系数达到2.95,开炉后高炉炉况顺行平稳,第三天日产量达3101吨,燃料消耗降低至530 kg/t,是1050 m3级高炉闷炉开炉技术的又一突破。开炉前15天高炉指标见表1所示。

表1 开炉前15天高炉指标

2 闷炉停炉

2.1 闷炉料制定

此次开炉能快速达产,闷炉料加入技术至关重要。本次闷炉料的加入,按停炉20天组织,闷炉料全炉焦比5.479 5 t/t,加入体积862 m3。空焦段以上部位炉料炉渣二元碱度按1.05控制,铁水含Si目标为4.0%,渣系中:11.37%Al2O3,8.0%Mg O,通过加入硅石、白云石、石灰石、锰矿、莹石调整渣系成分。焦批8吨,净焦段加至炉腰,总计加入24批,空焦段加至炉身上部,加入23批,上部为2.2 t/t轻负荷料,加入7批。闷炉料组成见表2所示,闷炉料成分见表3所示。

表2 闷炉料组成表

表3 闷炉料成分表

2.2 休风停炉

根据高炉冶炼周期,计算合理的加入闷炉料时间。本次休风闷炉,计划2月5日6点整完成。2月4日中班23点开始加闷炉料,考虑到闷炉料下达后,炉内气流会出现过吹现象,需要适当减风控制,故本次加入闷炉料对比正常冶炼周期提前2个小时。闷炉料下达至炉身下部后,于2月5日1点30分,炉内气流出现波动,随即停氧、停喷煤,采取加湿操作,炉内气流得到了稳定。2点30分,因炉温高,炉内气流再次出现波动,随即减风200 m3/min,同时组织炉前尽快出渣铁,打开铁口后,炉内气流得到稳定。3点20分打开铁口至4点10分,出铁80吨,随后铁口来风大吹,计算理论渣铁基本出干净。4点48分再次打开铁口,基本无渣铁,从铁口喷吹焦炭,随即减风1000 m3/min,高炉风量只有1100 m3/ min。考虑到炉缸有一定量的残存渣铁,继续减风吹铁口,风量减至600 m3/min,铁口空吹至5点28分,安排炉前组织堵铁口休风,于5点36分顺行完成休风停炉。

3 开炉

3.1 开炉准备工作

设备完成检修后,开炉前一天对高炉各大系统设备进行全面试车,严格按照点检、工艺岗位双方签名确认执行。高炉复风前1个班,各设备设施、作业资材、能源介质确认到位。

高炉热风炉系统因停炉期间采取烧炉保温作业,开炉前将风温逐步提高到950℃,具备正常送风生产条件。

送风前8小时高炉本体及热风炉冷却水供水压力、流量正恢复到正常水平,备用设备处于完好状态。送风系统试漏完成且全部合格。送风点火前1小时炉顶通蒸汽,重力除尘器通氮气,保持煤气管路正压。

开炉前期,铁水不过撇渣器,渣铁全部进入干渣坑。主沟全线清理,沟帮铺河沙,沟底铺焦粉并打实烤干,撇渣器使用河沙做好钢板档坝,铁口和渣沟提前清理干净保持畅通。人工制作简易干渣坑,场地清理后先铺垫300 mm厚钢渣,再铺垫300 mm厚河沙。干渣坑的规格是10 m×10 m,干渣坑不能有积水。在简易干渣坑外沿做1.0 m高沙坝,在炉渣落点处再磊1.0 m高沙堆,在周围拉好安全警戒线,对靠近干渣坑周围附近的设备进行防护处理。

为利于高炉送风后及时排尽炉缸冷渣铁,采用煤氧枪烧铁口技术。高炉送风前8~10小时开始组织埋煤氧枪,正常铁口深度为2.5~2.8 m,埋入深度3.5 m,并将煤氧枪周围塞严,通入煤气、氧气,确保煤氧枪前端着火,利于充分加热炉缸下部,液态渣铁下行便于打开铁口。确保铁口吹氧枪埋入到位,防止在取出吹氧枪后因其前端有凝固的渣铁而使铁口重新凝结。埋煤氧枪见图1所示。

图1 埋煤氧枪示意图

3.2 开炉技术

3.2.1 开炉送风点火参数确定

考虑到此次闷炉停炉时间长达20天,炉缸内残留有一定量的残存渣、铁,点火时采用铁口上方4个风口送风,其余16个风口均采用轻质砖封堵,初始送风面积为0.040 7㎡。点火风量为500 m3/min,采用850℃高风温点火。根据点火后加风进程,逐步捅开风口。开炉风口布置见图2。

3.2.2 开炉期间炉前铁口操作

要充分注意到点火后8~16 h软融带形成时期和初渣、铁排出前,炉内因储渣铁量增多而导致透气性变差,可能引起减风,影响高炉加风进度。因此,操作好炉前铁口,特别是开炉第一次打开铁口,及时将炉缸冷渣铁排出,是高炉开炉能否顺利进行的关键。

图2 开炉风口布置示意图

10点16分送风点火后,观察开炉4个风口均明亮,炉内气流顺畅,11点12分,组织将煤氧枪退出,退出煤氧枪后,见铁口有少量渣流出,随即组织用氧气管烧通铁口,大量渣从铁口流出,持续时间6分钟,铁口转来风空吹,喷出焦炭,随即组织堵铁口。一次铁总计出渣量约6吨,打通了炉缸冷渣铁排放通道,为后续加风创造了先决条件。

3.2.3 加风开风口操作

加风必须在保证炉内气流顺畅的前提下进行。开炉点火初期,风量小,炉内下料进程慢,随炉前出渣铁的进行,炉缸生成渣量顺利排出,为加风创造了良好条件。送风点火30 min后,炉顶煤气取样化验,煤气成分合格,12:15开始引煤气,为提高炉顶压力创造了条件。距一次铁堵口90分钟后,组织第二次开铁口,打开铁口后,随即来渣,渣流动性好,出渣20分钟,铁口开始来风喷吹焦炭。视铁口工作状态良好,按间隔时间90分钟继续出铁。直至15:00第三次堵铁口,炉内开始走料,随即加风50 m3/ min,同时组织捅开3#、18#风口,逐步将风量加至800 m3/min。加风与开风口对应趋势见图3所示。

3.2.4 开炉后铁水过撇渣器

通过炉内累计风量、下料批数以及燃烧焦炭量,再对照出渣铁情况,准确计算理论渣铁生成量,为储铁式大沟实现过撇渣器制定理论依据。在开风口达15个时,炉内风量达1600 m3/min,考虑到上一炉次出铁量约40吨,渣铁流动性好,炉温充足,观察所有风口明亮,确定铁水过撇渣器。于7:16打开铁口,实现铁水过撇渣器,出铁至8:11,出铁量148吨,铁水温度1429℃,铁水含硅量2.628%,含硫0.107%。本次开炉实现铁水过撇渣器,仅用了20个小时,为高炉开炉快速达产打下了基础。

图3 加风与开风口对应趋势图

3.3 快速达产技术

3.3.1 喷煤降焦炭操作

入炉风量达2100 m3/min水平后,全开风口18个,于2月26日9:50开始实现喷煤,最初喷煤量按6 t/h组织,负荷由全焦冶炼负荷3.0 t/t加至3.2 t/t。喷煤效果显现,炉温高,铁水含硅量达2.937%,铁水温度1497℃,随即加焦炭负荷至3.8 t/t,相应矿石批重加至30吨。待3.8 t/t负荷反应后,炉温依然在2.0%Si水平,随即加负荷至4.0 t/ t,矿石批重加至32吨。采用喷煤条件炉温,炉温逐步降低至0.6%Si,为后续快速强化冶炼创造了条件。

3.3.2 降硅操作

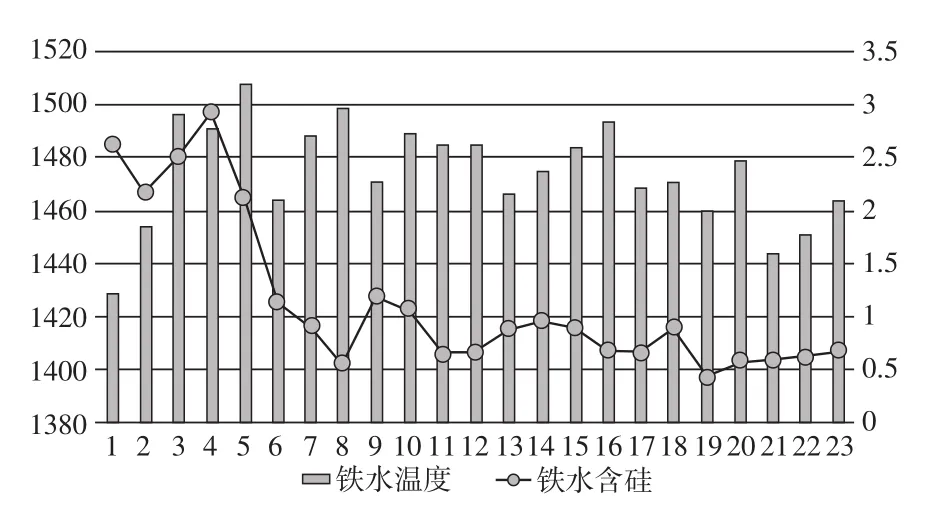

在高炉开炉过程中,随风量增加,逐步实现全开风口,炉温呈逐步上升趋势,炉缸蓄热能力得到改善。一般情况下,铁水含硅量降低至1.0%应该维持一天至2天,控制适当的高硅高铁水温度,满足炉缸冷渣铁融化需要。本次开炉过程中,迫于尽快提高产量的考虑,降低铁水含硅过程过于快速,铁水含硅量从3.0%水平降至0.6%经历了2天的时间,这对加热炉缸,改善炉缸活跃性带来不利影响。从本次开炉降硅过程来看,全风口、全风冶炼后,连续3天铁水温度出现不足的表现,温度与铁水硅含量不匹配,被迫提铁水含硅量在0.6%~0.8%范围。降硅趋势见图4所示。

3.3.3 富氧操作

开炉第三天,铁水含硅量降低至0.6%水平,焦炭负荷突破4.0 t/t,高炉下料顺畅,气流稳定,考虑到提高喷吹效果,改善炉缸活跃性,于2月27日开始富氧操作。初期富氧量为1000 m3/h,随后快速将富氧量加至3500 m3/h,随着富氧喷吹的进行,炉温逐步恢复至正常水平,炉缸活跃性得到了根本改善,实现了开炉第四天高炉利用系数上3.0的优秀指标。

图4 铁水含硅与铁水温度趋势

3.3.4 炉内布料调整

随高富氧大喷吹的进行,炉内气流逐步发生变化,气流分布必须及时调整,否则无法满足强化冶炼要求。本次开炉后,料制方面做了3次调整,均是采取发展中心气流的方针,初期矿焦布料角度为:40.5°、38.5°、36.5°、34.5°、32°,逐步调整为:42°、40°、38°、36°、32°。通过对气流的合理调节,炉内煤气利用率逐步上升至47.5%,中心气流指数与边缘气流指数恢复至正常控制范围,高炉稳定顺行得到了保障。

3.3.5 加湿调节

本次开炉,全风口、全风冶炼后,随炉温的升高,采用加湿调节理论燃烧温度,加湿至30~35 g/m3,控制理论燃烧温度在2150~2230℃。从整个加湿控制过程看,加湿控制基本合理。

4 结语

4.1 做得较好的地方

本次闷炉料加入科学合理,是实现快速开炉达产的先决条件。在开炉过程中,采用煤氧枪技术及时烧通铁口,顺利将炉缸冷渣铁排放,为后续开风口加风打下了坚实的基础。开炉前期的各项设备试车工作做得到位,为高炉顺利开炉取得了保障。

4.2 不足之处

在高炉开炉初期,炉缸热状态的恢复是炼铁工作者需要引起重视的环节。本次开炉,由于过于重视快速提高产量,在炉缸热状态未完全恢复之前,降硅过程过于快速,以至于开炉后出现多炉次铁水温度与铁水含硅量不匹配现象。从炼铁工艺技术的角度分析,开炉初期,铁水含硅量从3.0%水平降低至1.0%水平,需要适当过渡,一般铁水含硅量在1.0%范围需要2~3天,主要用于加热炉缸,恢复炉缸热状态,改善炉缸活跃性。

[1] 刘全兴.高炉开炉与停炉操作知识问答[M].北京:冶金工业出版社,2013.

Rapid Reach Producing of Blast Furnace on Damping-down and Blowing-in

CHEN Shengli,WU Jinfu,YU Meichen

(Baosteel Group Guangdong Shaoguan Iron and Steel Co.,Ltd.,Shaoguan 512123,Guangdong,China)

Through to analyzing parameters of 1050 m3blast furnace in the process of damping-down and blowing-in, we summed up the experience that blowing-in furnace rapidly reached producing,and provided technology solutions for 1050 m3furnace after boring furnace and blowing-in.

stuffy furnace;blowing;reache producing

TF54

B

1001-5108(2017)04-0029-04

陈生利,助理工程师,主要从事高炉炼铁工作。