热轧板带材轧后的控制冷却技术

2017-09-19刘细芬

刘细芬

(广西科技大学机械工程学院,广西柳州 545006)

热轧板带材轧后的控制冷却技术

刘细芬

(广西科技大学机械工程学院,广西柳州 545006)

介绍了常用的控制冷却方式的特点;阐述了热轧板带材冷却系统中常用的控制策略即前馈控制、反馈控制、自适应控制等的内容;着重介绍了国内几种常用的热轧板带材控冷的具体的数学模型、特点及应用,这对我国板带材企业选择合适的冷却模式和控冷数学模型以及对控冷系统的改造有一定的参考借鉴作用。

热轧板带材;冷却方式;控制策略;数学模型

1 引言

对强度高性能好的钢铁材料的需求,是因为社会与工业技术的不断进步和发展。随着不断深入研究钢铁材料,得出提高钢材强韧性的一个有效措施是细化组织[1]。采用控制冷却技术可以使钢材的组织细化提高强韧性,这已经成为轧制生产中重要的工艺技术,并且得到持续的发展与应用,这项技术早在1960年国外热轧带钢厂的生产中已经运用于质量控制的过程中了[2]。

2 控制冷却的方式

英国的布林斯奥思公司的窄带钢(432 mm)热轧厂在上个世纪60年代应用第1套层流冷却系统,经过五六十年的发展,现在国内外大多热轧厂后部的输出辊道上都应用控制冷却技术,并且冷却方式也多种多样。目前板带材常用的冷却方式有:水幕冷却、层流冷却、水气喷雾冷却以及超快速冷却[3,4]。一般可根据生产厂的工艺环境和限定条件来决定具体采用哪一种冷却方式,各种控制冷却方式的特点以及适用范围见表1所示。

3 控制冷却的策略

对控制冷却的研究不断深入,发展了各种控制策略,比如前馈控制、前馈加反馈控制、自适应控制;简单均一控制或分段控制;恒速冷却控制或加减速冷却控制;头尾冷却控制或边部遮蔽冷却控制等[5]。下面分别介绍几种常用的策略。

3.1 前馈控制

在热轧的控冷系统中,按照预先采集好的带材的厚度、终轧温度、冷却辊道上带材的速度以及设定的目标卷取温度,依据由冷却曲线制订的冷却速率,在水流和水压的前提下计算出喷水区长度,也就是集管开启数量,这种控制计算方式就是前馈控制。也可以在固定的集管数开启前提下,通过优化来确定各个集管的流量[6,7],目的是使实际的卷取温度尽可能地靠近设定的目标值。前馈控制的优点是直接算出喷水区长度即集管开启数量,缺点是不能保证卷曲温度精度,即真正的卷取温度与目标值不相等,控制精度不高,前馈控制大多用于预设定控制过程,而且是离线进行,因为集管开启数量涉及到大量的计算。

在现实生产中,诸如冷却区的带钢速度、终轧温度和厚度等这些可知但不可控的滋扰因素不能保持恒定,而诸如水雾造成的测量误差、坏阀门、不稳定水压等这些不可知也不可控的随机滋扰因素都对前馈控制的确定产生影响。因此,为了提高前馈控制的精度,还需要反馈控制来补充。

表1 几种冷却方式的特点

3.2 反馈控制

反馈控制是指根据带卷温度的实测值与目标值之间的偏差来调节精调区集管打开和关闭的数量,使得实际卷取温度在目标值附近徘徊,偏差不超过设定值,以保证同板差在目标值的范围内。一般是当带钢头部到卷取测温仪位置并延迟一段时间后,系统起动反馈控制程序。但是,在实际生产过程中,沿带钢长度方向上各位置的实际终轧温度、速度以及厚度不断变化,参数控制精度不高,很可能就会频繁启动反馈控制,由于反馈的滞后性,使得带材表面的目标冷却区与实际的冷却区不一致,影响带材纵向力学性能的均匀性。目前国内外大多热轧带钢控冷多以前馈为主,反馈为辅。控冷后带钢的卷取温度多呈现头尾低中间高的现象,为了避免这种情况出现,建议采用智能控制技术。

3.3 自适应控制

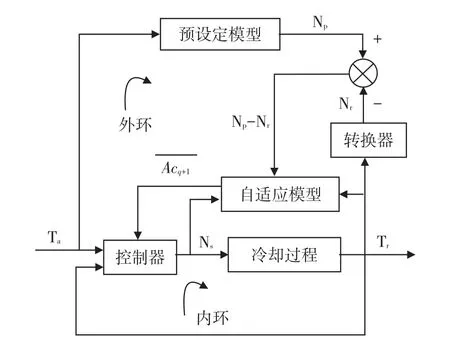

假如控冷模型简单易控制并且具有较高的控制精度,这种控冷模型可以用于在线控制。但是,描述板带厚度、速度、温度以及冷却水的冲击速度等多参数的数学模型很难准确获得,以及模型又处于热辐射、热传导、对流换热以及相变生热等多热量交换的这些环境中,所以很难得到一个更准确的数学模型。为了减少以上因素的影响,可采用自适应控制。图1是自适应模型控制系统结构图,这种自适应模型是一种复合模型,具有消除非线性因素影响的作用,可较为准确地描述层流冷却过程[8]。

图1 自适应模型控制系统结构图

自适应模型控制系统采用了一个称之为预设定模型的辅助系统,由于目标温度Ta输入到控制器的同时也加到这个预设定模型的输入端,所以此模型相当于输出响应的一个样板,即其输出规定了系统的期望性能指标[8]。为了比较给定性能Np和实际性能Nr,可用减法器将预设定模型和可调系统转换器的输出直接相减,得到误差信号NP-Nr,自适应模型根据这个信号和可调系统的过程输出产生反馈作用,以修改控制器的参数,促使可调系统与预设定模型相一致,误差也趋向极小或减少至零[8]。一般由内外两个环组成自适应控制系统,内环是由冷却过程和控制器组成的常规反馈回路,外环是调整控制器参数的自适应回路[8]。

自适应模型的优点是可提高系统控制精度,缺点是适应过程的周期长,过程状态不断变化,因此自适应控制系统很难从总体上快速响应过程状态。所以有必要深入细致分析热轧带钢的层流冷却过程,从典型系统的实际运行数据中找出控制系统存在的普遍问题,从而揭示层流冷却过程的本质,为实现层流冷却过程的精确控制创造条件。

3.4 带钢头尾冷却控制

由于带钢长度方向尺寸长,总体来说头尾温度与中间温度不一致,呈现出中部的温度高而头尾部温度低的现象。冷却控制系统中预设定模型计算需要时间,因此难以实现头部和尾部的反馈控制,影响纵向上的温差,进而影响带钢的板形和力学性能。因此,须对带钢的头尾部分进行处理,可以采取以下措施:头尾部处可延迟集管开启时间或减少集管的水量或减少开启集管数等。

4 控制冷却的数学模型

自从带钢热轧厂轧后冷却控制技术应用以来,对计算机过程控制模型的研究从未间断过,建立了各种各样的数学控制模型。下面对各种模型进行介绍和分析[9,10]。

4.1 ANSALDO指数模型

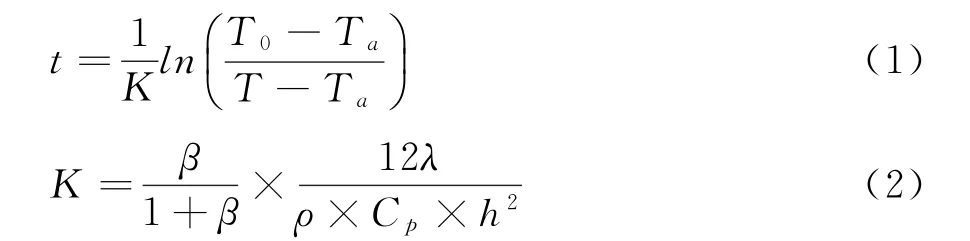

意大利ANSALDO INDUSTRY公司根据傅立叶微分方程建立了带钢的冷却时间与表面温度的关系,这种关系为指数关系,该模型的表达式为:

上式中的各符号含义:初始带钢温度T0,介质温度Ta,冷却时间t,比例因子K,带钢厚度h,终了带钢温度T,带钢密度ρ,空冷换热系数α空,比热Cp,水冷换热系数α水,单位水流量Q,自学习因子B,自学习修正系数β,对流热交换系数Hc,带钢热辐射系数ε,介质绝对温度Tka,史蒂芬-波尔兹曼常数σ,带钢绝对温度Tk。

该指数模型的优点是模型较简单,缺点是需反复进行迭代计算,对计算能力、存储能力要求较高。因为对流热交换系数确定粗糙,卷取温度控制精度较低。该模型在国内主要应用于攀钢热轧厂[11]。

4.2 SIMENS指数模型

德国SIMENS公司认为,忽略带钢内部沿厚向的热传导和热辐射,主要考虑带钢表面与冷却水的对流换热,由导热微分方程推出带钢表面温度与冷却时间的关系:

上式中的各符号含义:时间常数p,自学习修正系数β,温度T,带钢导温系数η,时间t,冷却水温度Tw,带钢厚度h,上喷水、下喷水对带钢的热交换系数α1、α2,模型系数K1、K2,带钢导热系数λ,水温、水压和带钢速度综合修正系数F。

SIMENS指数模型较简单,模型直接算出带钢的表面温度,适合于薄规格的带钢,对厚规格的控制精度不高,因此模型应用受限制。该模型在国内应用于鞍钢热轧厂、本钢1700 mm热连轧厂和宝钢2050 mm热连轧厂[12,13,14]。

4.3 北科大指数模型

北京科技大学认为冷却区域具有分段性,根据冷却长度把模型结构设计为三段,前水冷段、中间空冷段、后水冷段,推导出带钢表面温度与各段冷却时间的关系:

上式中的各符号含义:前水冷段时间τ1,中间空冷段时间τA,初始带钢温度T0,后水冷段时间τ2,终了带钢温度T,介质温度Ta,三段冷却环境所对应的参数b1、bA、b2,可用最小二乘法确定b0、b1、bA、b2。

由于模型把整个冷却分为三部分,提高了模型对流换热系数的精度,同时又给出了b0参数,突破了Bi≤0.1的限制条件,提高了对厚带钢的适应能力。

该模型利用武钢1700热连厂的实际数据来检验模型,在国内用于太钢1549 mm热连轧厂[15,16]。

4.4 日本新日铁统计模型

该模型由日本新日铁公司开发,根据数据统计原理推出的模型,主要应用于武钢热轧厂[12]。该模型认为,带钢卷取温度的控制是由冷却系统中的开启集管数目来实现的,冷却水集管数N与各影响因素之间的关系可用如下式子来表示:

上式中的各符号含义:轧制基准速度vi,带钢厚度h,预测的精轧机出口实际温度TF的初始温度值T0,由预测的精轧机出口参数(vi,T0,h)设定的冷却水段数Pi,带钢实际运行速度v,精轧机出口实际温度TF,目标卷取温度TM,冷却水温度变化及硅含量所决定的系数α2,实际卷取温度TS,带钢在精轧机出口侧的温度变化对卷取温度的影响系数α1。

影响该模型的冷却效果的因素主要有带钢厚度、速度的统计数据和控制参数的学习,因此,对于厚规格的带钢该模型的冷却精度不是很高。

4.5 三菱模型

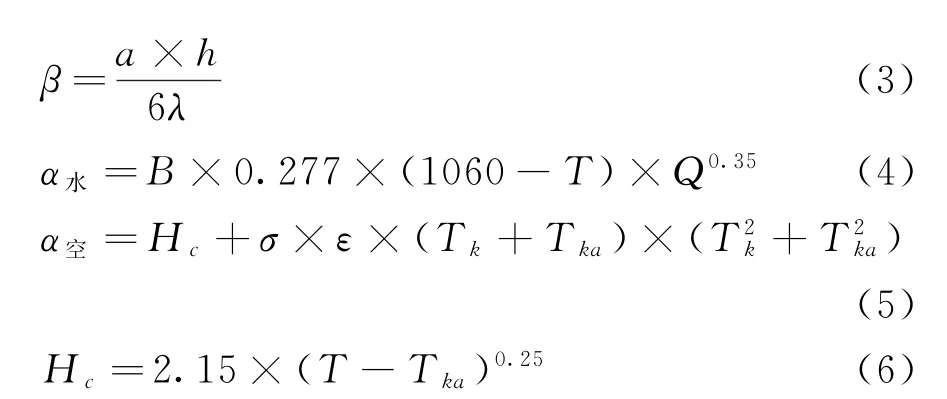

该模型是由日本三菱电器公司开发的有代表性的另一种的统计理论模型,国内主要用于宝钢1580 mm热连轧厂[17]。该模型把冷却区分为空冷区和水冷区,对两区分别进行描述。空冷区模型的温降计算式:

上式中的各符号含义:带钢厚度hF,斯蒂芬—波茨曼常数σ,中间变量χa,带钢热辐射系数(或称为黑度)ε,空冷回归系数a、b,带钢比热cp,空冷后的带钢温度Ta,精轧出口温度TF,带钢密度ρ,空冷时间△ta,绝对温度换算值K。

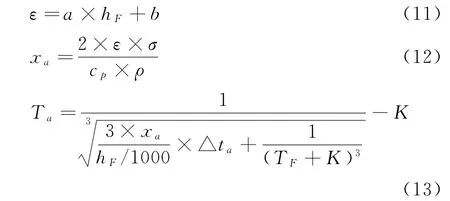

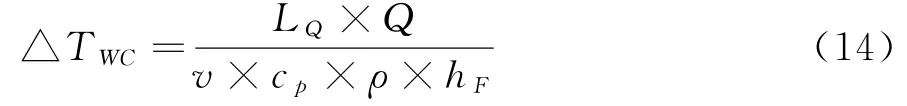

水冷区模型:根据傅里叶定律,认为带钢长度和宽度方向上温度分布较均匀,建立的水冷温降计算式:

上式中的各符号含义:集管总的热流密度Q,带钢厚度hF,带钢密度ρ,带钢比热cp,每组集管的长度L0,带钢速度v;其中

Q为每组集管总的热流密度,Qd和Qu分别为水冷区下部和上部每组集管的热流密度,K0为热流密度系数,Kd2和Ku2分别为水冷区下部和上部每组集管的组别热流密度修正系数。水冷温降模型的核心是确定热流密度系数K0,该模型是从影响水冷温降的大量因素中,选出主要因素用最小二乘法进行线性回归建立的如下式子:

a0~a8为水冷温降线性解析模型的回归系数, TC为带钢卷取温度,WF为带钢宽度,K1为带钢基本热流密度学习系数。

该水冷模型原理较简单,但需要对系数a0~a8进行统计回归才能精确地反映同一层别带钢水冷换热情况。该模型考虑了各种影响因素,比如带钢与与冷却水之间的热传导、热辐射以及侧喷水等,考虑因素较为全面,因此温度控制精度比较高,是一种较先进的卷取温度控制模型。

4.6 GE模型

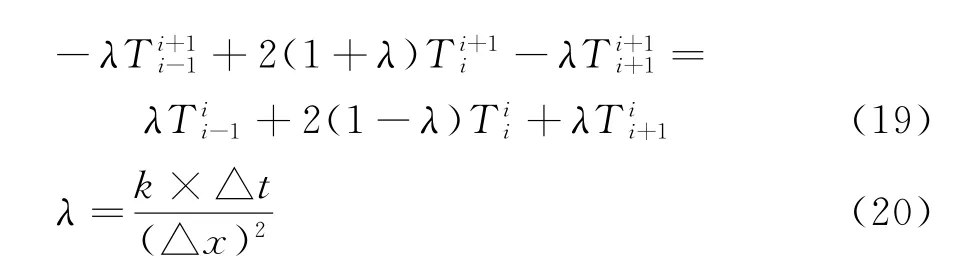

该模型由美国GE公司开发,是一种有限差分数学模型,在国内应用于本钢1700 mm热连轧厂。差分模型考虑热传导、对流和辐射,但在推导过程中只考虑带钢厚度方向上的热传导,认为带钢内部的热损失全部传给了冷却水。采用Crank—Nicolson六点隐式的有限差分法[18](节点沿厚度方向划分),在较高的条件下显著地提高计算的收敛性和稳定性。对时间采取向前向后混合差分,对厚度进行中心差分,推导得到:

结合边界条件,采取合适的网格划分,即可求得任意位置、任意时刻的带钢的温度场。

GE模型的优点是可以描述整块带钢温度变化过程以及带钢各位置的温度分布,对于卷取温度控制、冷却速率控制和微观组织结构控制等方面均有较大的应用价值,缺点是对计算机的计算能力要求较高。

4.7 SIMENS神经元网络模型

以上介绍的是由传统的数学建模建立起来的几种卷取温度控制模型,但是由于冷却换热过程具有非线性特点以及可能会有组织转变,这难以用准确的数学模型来描述。实际生产中,依靠经验模型和自适应功能进行修正的卷取温度控制偏差效果不是特别理想,特别是对于厚规格带钢,存在卷取温度控制超差的问题。针对以上存在的问题,德国西门子公司引入人工神经元网络,把它和数学模型结合在一起,在实际生产过程中提高了卷取温度的控制精度[19]。该模型以西门子以前开发的指数数学模型为主,神经网络为辅[20]。该数学模型以实测的带钢厚度、终轧温度、速度、模型计算的中间结果等参数作为输入量,通过神经元网络映射来预报卷取温度和冷却水集管的开启组态。

神经元网络模型结合了传统数学模型的工艺特征和神经网络的非线性特点,模型简单,易理解,对流换热系数采取“黑箱”计算,避开复杂的热交换系数的理论计算,具有很高的精度,可以直接在新建的生产线上应用,甚至使轧制的第一块带钢就能获得成功,还可实现快速自适应,并且达到卷取温度的控制目标值所需的带钢数小于三块。西门子神经元网络已经在国内外的很多生产线上进行了试验。

5 结语

随着钢材产品的使用范围扩大,要求的力学性能指标越来越高,热轧带钢轧后控冷对物理性能、力学性能、加工性能的改善作用越来越强,各种冷却方式如层流冷却、水幕冷却、超快速冷却等都有各自的特点和冷却效果,而且,轧后控制冷却已不单纯是控制卷取温度,而是对带钢整个冷却过程进行全方位的控制,各个生产厂可以根据自身的实际情况综合权衡,选择合适的冷却方式、对应的冷却设备、采用适合的控冷策略以及合适的控冷模型以确保带钢的性能。随着控冷技术的深入研究和应用,板带材企业已经清楚地意识到控制冷却技术在本行业产生的巨大经济效益,因此,控制冷却技术的应用面将更加广泛。

[1] 翁宇庆.超细晶钢-钢的组织细化理论与控制技术[M].北京:冶金工业出版社,2003.

[2] 小指军夫.控制轧制·控制冷却[M].北京:冶金工业出版社,2002.

[3] 倪洪启,刘相华,王国栋.板带材控制冷却技术[J].金属成形工艺,2004,22(3):53-55.

[4] 蔡晓辉,时 旭,王国栋,等.控制冷却方式和设备的发展[J].钢铁研究学报,2001,13(6):56-60.

[5] 左 军,张中平,佘广夫.攀钢热轧层流冷却系统改造设想[J].四川冶金,2001(5):23-28.

[6] 柴天佑,王笑波.RBF神经网络在加速冷却控制系统中的应用[J].自动化学报,2000,26(2):219-225.

[7] Biswas S K.Optimal Temperature Tracking for Accelerated Cooling Processes in Hot Rolling of Steel[J]. Dynamics and Control,1997,7:327-340.

[8] 范晓明.热轧带钢卷取温度的智能控制[D].沈阳:东北大学,2000.

[9] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

[10]彭良贵,于 明,王昭东,等.热轧带钢层流冷却数学模型述评[J].轧钢,2003,20(6):25-29.

[11]张中平.攀钢热轧厂层流冷却数学模型简介[J].钢铁钒钛,1996,17(4):70-74.

[12]郑 轲.热轧带钢卷取温度控制数学模型[J].鞍钢技术,2000(4):35-38.

[13]梁艳春,王彦忠.热轧带钢层流冷却系统的设计[J].鞍钢技术,1998(5):33-36.

[14]袁建光,黄伟清.热轧带钢卷取温度控制及其改进[J].轧钢,1999(4):17-20.

[15]管克智,赵海石,刘 萍.热连轧层流冷却的数学模型[J].北京科技大学学报,1994,16(11)增刊,23-27.

[16]刘 萍,管克智,孙一康.热轧带钢卷取温度控制数学模型[J].北京科技大学学报,1994,16(4):387-391.

[17]吴 彬,陈海耿.带钢厂热轧机组层流冷却数学模型[J].黄金学报,2001,3(4):259-262.

[18]Steven C.Chapra,Raymond P.Canale.Numerical Methods for Engineers(third edition)[M],McGraw-Hill Companies,Inc.August 2000:832-844.

[19]蔡 正,王国栋,刘相华,等.神经网络结合数学模型预测带钢卷取温度[J].钢铁研究学报,1998,10(6):31 -34.

[20]李军生.带钢热连轧二级自动化系统的应用[J].冶金设备,2000,8(4):56-58.

Controlled Cooling Technology After Rolling for Hot Rolled Plate-strip

LIU Xifen

(Guangxi University of Technology,Liuzhou 545006,Guangxi,China)

Characteristic of usual controlled cooling mode was introduced in this paper.Feed-forward controlling strategy,feedback controlling strategy,self-adaptive controlling strategy of cooling system for hot rolled strip were discussed.A few mathematical models of controlled cooling of hot strip were introduced according to the principles、contents and characteristics.It can be used for reference in choosing of suitable cooling methods,mathematical models and reformation of controlled cooling systems in China.

hot rolled strip,cooling mode,control strategy,mathematical model

TG33

A

1001-5108(2017)04-0056-05

广西高校科学技术研究项目(2013YB174)资助。

刘细芬,副教授,主要从事材料成形方面的研究。