某钢厂2号高炉大修改造的设计和实践

2017-09-19余东龙

余东龙

(中冶赛迪上海工程技术有限公司,上海宝山 200940)

某钢厂2号高炉大修改造的设计和实践

余东龙

(中冶赛迪上海工程技术有限公司,上海宝山 200940)

某钢厂2号高炉进行大修改造,对其高炉炉身区域变形严重的炉壳进行整圈更换,并对冷却设备、耐火材料和冷却水系统等也实施了一系列优化改造。高炉大修投产后指标优秀,取得良好的改造效果。

高炉大修;炉壳更换;优化改造

1 引言

某钢厂2号高炉的设计炉容为2500 m3,设计一代炉役12年,工艺装备水平处于九十年代的先进水平,其系统设备除少量关键设备引进外,全部由国内厂商制造。主要技术指标见表1。

表1 某钢厂2号高炉主要设计技术指标

随着2号高炉进入炉役末期,各系统均暴露出一些问题:高炉炉腰及炉身中下部冷却板区域的炉壳频繁发红,炉身下部区域沉降变形,整体沉降已达到500 mm以上,局部炉壳目测凹凸不平,经检测炉壳强度已受到影响,部分冷却板短管法兰相互重叠挤压,更换困难;由于高炉已超龄服役,且炉缸热电偶监控点损坏较多。经综合评估,决定对高炉炉身区域进行局部改造,对炉缸耐材进行更换,以及对老化、失效的设备视情况进行维护或者更新处理。

2 高炉炉身区域改造

2.1 炉身局部炉壳整圈更换

针对炉身中下部第1~26层冷却板区域的炉壳沉降变形、强度下降的问题,设计对该部分炉壳进行整体更换处理,并对已沉降的炉体进行顶升扶正。

通过设在炉顶煤气封罩环梁下的四个千斤顶支撑炉体,对炉身中下部炉壳及所带设备进行割除,新炉壳分为4段共17片,通过高炉第三、四层平台间斜撑内的空间进入并就位、安装。炉壳安装过程示意图见图1~5。

2.2 炉身中下部冷却设备改造

由于炉壳变形,导致原有的法兰式铜冷却板的短管和波纹管处出现漏煤气等情况,且处理起来较困难,本次设计将整圈更换的炉壳上的冷却板全部改为焊接式铜冷却板,并取消砖托,从而解决炉身漏煤气的问题。其中,第1~15层原设计为双通道法兰式,现改为焊接式双室八通道铜冷却板,铜板加宽,每块板周向炉壳开孔扩大100 mm。由于开孔增大,为保证炉壳强度,相应每层铜板块数由原来的48块改为42块。第16~26层改为单室六通道铜冷却板,总计更换铜冷却板1092块。铜冷却板的层间距维持原设计不变。

图1 利用50 t炉顶行车将炉壳从出铁厂180°侧垂直吊装到三层平台

图2 通过设置在三层平台上的卷扬机将炉壳拖至外伸平台上

图3 在外伸平台上进行滑移到八字撑位置

图4 炉壳在框架内通过起重设备进行提升

新炉壳吊装就位后,通过加热板、千斤顶调整新旧炉壳接口以确保中心正交度,并对沉降的上部炉体进行顶升扶正,再焊接炉壳立缝和横缝。

图5 炉壳通过起重设备垂直下放到安装位置

2.3 炉身中下部耐材改造

炉身更换区域的耐材采用两环氮化硅结合碳化硅砖外加喷涂的方式,砌砖高度至第27层冷却板下沿。在炉壳上焊上锚固件后,先喷涂一层厚度为60 mm的CN-130G喷涂料作为隔热层,再砌筑两环氮化硅,结合碳化硅砖,在砌砖热面再喷涂一层高铝碳化硅质喷涂料。第27层及以上未更换冷却板区域全部采用喷涂不定形耐火材料。

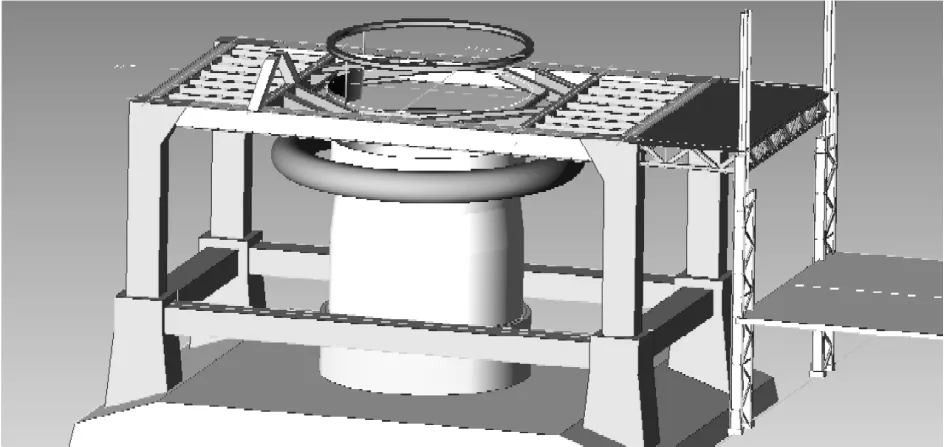

3 高炉炉缸、炉腹耐材改造

由于高炉停炉前炉底、炉缸耐材的侵蚀情况还不能确定,根据炉缸耐材测温点的温度分析,初步判断炉缸侧壁侵蚀情况较为严重,局部耐材剩余厚度400~500 mm;而炉底耐材情况较好,碳砖的侵蚀程度应在两层内。因此炉底、炉缸耐材设计如下方案:炉底原第一、二层半石墨-碳化硅砖及第三层半石墨碳砖保留,炉底第四、五层满铺砖采用微孔碳砖(原设计为半石墨碳砖),炉缸侧壁全部更换为微孔碳砖,在碳砖内壁浇筑一层高铝碳化硅质保护套。风口组合砖采用氮化硅结合碳化硅砖。出于施工方便考虑,炉腹区域采用喷涂高铝碳化硅质喷涂料。炉底、炉缸至炉腹区耐材更换方案见图6所示。

图6 炉底、炉缸及炉腹区耐材砌筑图

4 高炉炉身冷却水系统改造

炉壳整圈更换后,更换区域的原法兰式冷却板更换为焊接式结构,且冷却板块数由每层48块改为42块。为使每区冷却板的水头数量能相互匹配,需要相应调整水系统的设置。原设计水系统采用分区并联供水,共分为6个区,总水量2880 m3/h,水量水速略小,冷却强度不足。本次改造对炉身冷却水系统进行优化,将第16~34层冷却板及炉身上部冷却壁从原有纯水冷却系统中独立出来,采用中压工业水冷却,优化后的水系统见图7所示。其中,第1~5层冷却板设为一区,第6~10层冷却板设为一区,第11~15层冷却板为一区,采用纯水冷却,每区水量960 m3/h,总水量2880 m3/h。第16冷却板至R段冷却壁采用工业水冷却,其中第16~21层冷却板为一区,水量460 m3/h,第22~26层冷却板为一区,水量480 m3/h,第27~34层冷却板为一区,水量480 m3/h,炉身上部冷却壁为一区,水量540 m3/ h,总水量1960 m3/h。通过优化改造,使单个冷却板水头水量提高至11.5 m3/h,水速约2.5 m/s,冷却强度满足需求。

图7 调整后的炉身冷却板水系统配置

5 其他区域改造

高炉炉顶的系统装料设备(包括旋转料罐、称量料罐、布料溜槽等),渣处理系统的南北两套转鼓,出铁场系统的主要沟系和热风炉系统的热风短管、波纹管等设备根据情况进行更新或局部改造。

6 改造效果

2号高炉技术改造的整个施工工期为72天,高炉投产第二天铁水质量即达标。高炉投产后第二个月的主要生产技术指标见表2,全面达到高炉设计指标,改造效果良好。

Design and Practice of a Steel Plant No.2 BF Overhaul

YU Donglong

(CISDI Shanghai Engineering Co.,Ltd.,Baoshan 200940,Shanghai,China)

During overhaul of No.2 BF in a steel plant,the deformation area of furnace shell is replaced by a whole circle.A series of optimization on the cooling equipments,refractory and cooling water system have also implemented.The operation indexes are excellent after BF blow-in,the modify effect is good.

blast furnace overhaul;shell replacement;optimization modify

表2 投产后主要生产指标

TF576

B

1001-5108(2017)04-0026-03

余东龙,工程师,主要从事高炉炼铁工程设计方面的工作。