液压圆锥破碎机定锥衬板的动态特性分析

2017-09-18张梦莎陈水胜

杨 毅,沈 琛,张梦莎,陈水胜

液压圆锥破碎机定锥衬板的动态特性分析

杨 毅1,沈 琛2,张梦莎3,陈水胜1

(1湖北工业大学机械工程学院,湖北武汉430068;2武汉铁路职业技术学院,湖北武汉430205;3湖北铁道运输职业学院,湖北武汉430070)

以定锥衬板为研究对象,使用Solidworks软件建立模型并导入ANSYS-Workbench有限元软件中,在层压破碎理论基础上对定锥衬板进行动态特性及疲劳分析,获得定锥衬板相应的力学云图。

液压圆锥破碎机;定锥衬板;动态特性;疲劳分析

破碎机作为矿山、冶金等行业重要的生产设备,其工作性能直接影响到企业的生产效益。我国设计生产的破碎机存在着噪声大、振动突出、破碎效率低、关键零部件设计不合理等结构问题[1]。文献[1]利用层压破碎理论对动锥衬板进行了动态特性分析,但破碎区域是由动锥和定锥衬板两部分构成,作为两个不同结构的研究对象,其对破碎机的工作性能都有一定的影响。本文在此基础上以高锰钢ZGMn13-4作为定锥衬板的材料,采用不同分层对定锥衬板进行动态特性分析,并利用ANSYSWorkbench分析软件对定锥衬板进行疲劳分析。

1 定锥衬板的受力分析

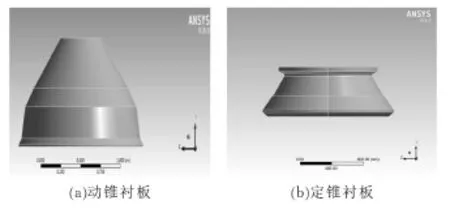

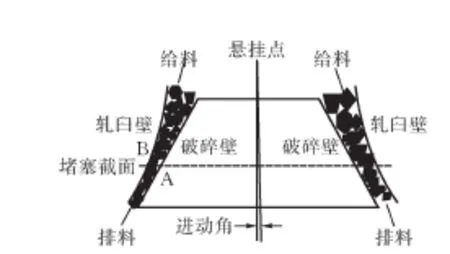

破碎区域主要有定锥衬板与动锥衬板,其构成如图1所示。在破碎区域内,偏心套的偏转作用使得破碎域的面积减小,目标物料因挤压而破碎成散状,如此经过多层破碎,最后成颗粒状排出,完成整个破碎过程(图2)。

图1 衬板结构图

图2 破碎机工作原理图

在工作过程中,定锥表面各区域的受力大小与很多因素有关,如压缩比、粒度分布系数。通过查阅相关资料可知,破碎压强与压缩比的线性关系如下:

其中:Pi为第i粉碎层的最大破碎力压强,ei为第i粉碎层中最大压缩比,P为该粉碎层中任意区域粉碎力压强,e为该粉碎层中任意区域的压缩比。

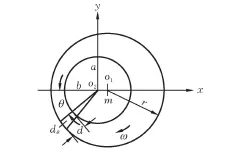

图3为第i层粉碎层剖分示意图。为了使繁杂的计算简单化,定义定锥的衬板为圆形,O1为定锥衬板的圆心,O2为破碎壁的椭圆中心,O1与O2之间的距离为m,偏心套的角速度为ω,定锥衬板的半径为r。由定锥衬板曲线L1建立式(2),由定锥衬板曲线L2建立式(3):

图3 第i破碎层剖分图

式中:A,B分别为椭圆曲线的长轴和短轴。通过上述的分析能够获得微小区域dθ中定锥衬板和定锥衬板的距离

dmin表示当θ为0°时的距离,dmax表示的是当θ为180°时的距离,当d=dmin时,破碎区域内矿料前后被压缩的体积变化量最大,即ε=εi

综合上式可得

2 定锥衬板模型的建立

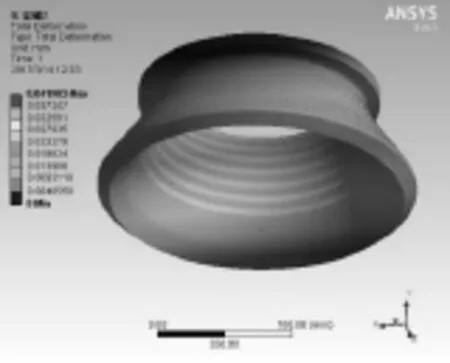

由于在ANSYS-Workbench中建立模型较为复杂,所以本文利用Solidworks软件建立定锥衬板的三维模型,同时将定锥衬板的倒角及圆角进行简化。定锥衬板要具有较高的强度和耐磨性。因此通过查阅相关资料,采用高锰钢ZGMn13-4作为定锥衬板的材料,材料特性如表1所示。本文采用Tetrahedrons网格划分,同时将定锥衬板分为14层,将模型划分为8126个有限单元和51 370个节点(图4)。

表1 材料特性

图4 网格划分图

3 定锥衬板的静力学分析

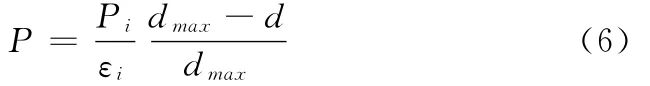

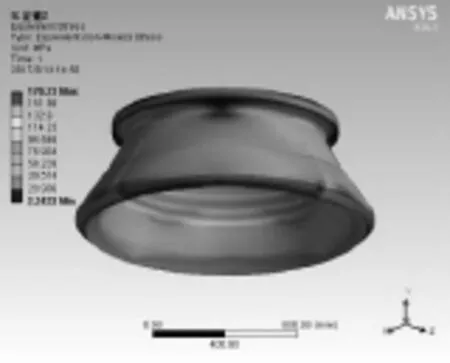

通过层压破碎理论,可知定锥衬板上每一层的破碎力是不同的。通过静力学分析模块,在定锥衬板上每一层施加破碎力,得到等效应力云图(图6)和应变云图(图7)。

从图5可知衬板最小等效应力为2.2433MPa,最大等效应力位于其破碎区的边缘,其值大小为170.23MPa,衬板许用应力为σb=390MPa,工作应力远远小于许用应力,因此定锥衬板工作强度符合破碎机要求。

图5 定锥衬板应力云图

从图6可知衬板最小变形量是0mm,靠近衬板下部承受的破碎力越大,因此相应的变形量也增加,最大变形量为0.041903mm。

图6 定锥衬板应变云图

图7 定锥衬板网格划分图

4 定锥衬板的模态分析

采用Tetrahedrons网格进行划分,将定锥衬板划分为44934节点和25908有限单元(图8)。

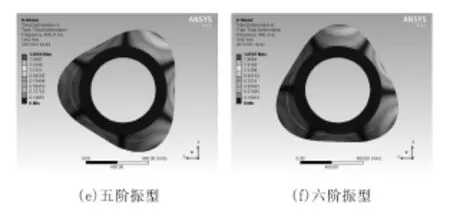

图8 定锥衬板的前6阶振型图

4.1 约束的设置

通过对破碎机的整体进行分析可知,定锥衬板上表面由于特殊的结构处于固定状态,因此定义定锥衬板的上接触面为Fix support约束[3]。

4.2 定锥衬板的模态分析

模态分析主要用来确定目标体的自振频率,分析是否会发生共振现象。所以通常只需求解目标体的前6阶振型[4]。通过查阅相关资料可知破碎机的转速为330r/min,所以固有频率f=5.5Hz。通过ANSYS-Workbench有限元软件得到定锥衬板的前6阶模态图(图9)。

图9 定锥衬板的寿命云图

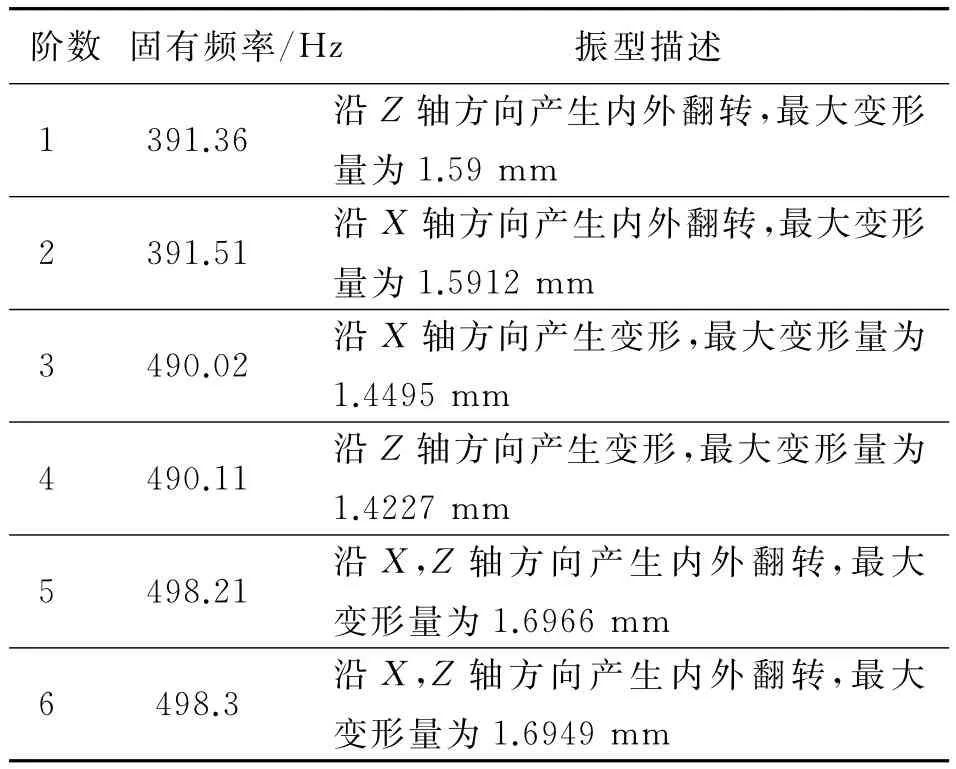

表2 定锥衬板的六阶模态振型描述

定锥衬板模态分析结果如下:

由图9和表2可知:定锥衬板振动时的固有频率大于破碎机的工作频率,所以定锥衬板不会发生共振;第一阶振型频率与第二阶振型频率比较接近,可视为重根,最大变形量为1.5912mm。第三阶振型频率与第四阶比较接近,可视为重根,最大变形量为1.4495mm。第五阶的固有频率与第六阶相差不大,可视为重根。最大变形量为1.6966mm。定锥衬板的最大变形在衬板边缘处。

5 定锥衬板的疲劳分析

在静力学分析的基础上,对定锥衬板进行疲劳分析,得出相应的寿命云图及安全系数云图。

从图11可知最小寿命发生在衬板破碎区的,衬板的最小寿命值为1680 900r,在24h不间断工作条件下约为7d。衬板的最大寿命发生在非破碎区域,最大寿命值为1亿r。

图10 定锥衬板的安全系数云图

由图10可知,衬板最早发生疲劳失效位置为破碎区域内壁及上部分的拐角处,衬板的安全系数最小值为3.5058,说明破碎机工作状态下,衬板结构的安全系数满足使用要求[5]。

6 结论

1)对定锥衬板的静力学分析选用高锰钢ZGMn13-4作为衬板材料是合理的,满足破碎机的使用要求。

2)对定锥衬板进行模态分析,得出定锥衬板不会发生共振现象。破碎机可以安全工作。

3)对定锥衬板进行疲劳分析,得出在承受一定载荷的条件下,定锥衬板的寿命及安全系数,可对定锥衬板进行优化以提高衬板的使用寿命。

4)通过与其他文献进行对比可知,选用ZGMn13-4作为衬板的材料比ZGMn18Cr2更为合理。选用ZGMn13-4能够降低制造成本,同时也能满足破碎机的要求。

[1] 王勇澎,赵梅,叶龙,等.旋回破碎机动平衡计算及虚拟样机验证[J].矿山机械,2013,41(9):84-88.

[2] 闵希春.H8800圆锥破碎机关键部件的有限元分析[D].沈阳:东北大学,2011.

[3] 张周,陈水胜.基于层压破碎理论的圆锥破碎机关键技术分析[D].武汉:湖北工业大学,2016.

[4] 方杰.破碎机内衬板耐磨性的计算机模拟与优化[D].沈阳:东北大学,2011.

[5] 贾杰.一种新型振动筛关键部件的疲劳寿命分析[D].太原:太原理工大学,2013.

Analysis of Dynamic Characteristics of the Fixed Cone Liner of the Hydraulic Cone Crusher

YANG Yi1,SHEN Chen2,ZHANG Mengsha3,CHENG Shuishen1

(1 School of Mechanical Engineering,Hubei Univ.of Tech.,Wuhan 430068,China;2 Wuhan Railway Vocational and Technical College,Wuhan 430253,China;3 Hubei Railway Transportation Vocational College,Wuhan 430070,China)

Taking fixed cone plate as the research object,this paper creates a model by using Solidworks and imports it into finite element software ANSYS Workbench.On the basis of laminating crushing theory,this paper analyzes the dynamic characteristics of the fixed cone plate and fatigue,in order to get the cone plate corresponding mechanics cloud.

hydraulic cone crusher;fixed cone liner;dynamic characteristics;fatigue analysis

TH136

A

[责任编校:张 众]

1003-4684(2017)04-0022-04

2017-04-07

杨 毅(1992-),男,湖北襄阳人,湖北工业大学硕士研究生,研究方向为机械设计及理论