以三乙胺为缚酸剂合成甘氨酸的实验研究

2017-09-16彭春雪詹志平刘三六

彭春雪,詹志平,刘三六,姚 红,王 伟

(湖北兴发化工集团 宜昌金信化工有限公司,湖北 宜昌 443000)

以三乙胺为缚酸剂合成甘氨酸的实验研究

彭春雪,詹志平,刘三六,姚 红,王 伟

(湖北兴发化工集团 宜昌金信化工有限公司,湖北 宜昌 443000)

以氯乙酸为原料、醇为溶剂、多聚甲醛为催化剂、三乙胺为缚酸剂,通氨反应合成甘氨酸, 收率最高可达92%,甘氨酸主含量可达为98.5%,氯根含量最低为0.4%。最佳最佳实验条件:三乙胺滴加温度为30℃、三乙胺与氯乙酸物质的量比为1.15、氨的醇溶液滴加温度为40℃、保温反应温度60℃、采用固体氯乙酸和甲醇为溶剂、保温时间为7h、催化剂与氯乙酸物质的量比为2∶1和直接通氨时间为50~70min。

甘氨酸;三乙胺;缚酸剂

工业级甘氨酸是重要的有机化工中间体产品,农药草甘膦的生产与消费拉动了甘氨酸的市场需求[1]。当前,国内甘氨酸市场已趋于饱和,氯乙酸氨解法生产甘氨酸技术已相当成熟,且存在生产成本高、乌洛托品催化剂不能回收、甲醇消耗高、能耗高、收率低、废水难以治理等缺陷[2-4],加之甘氨酸销价一路走低。虽然,国内甘氨酸生产企业竭尽全力优化工艺指标和节能降耗,但是市场销价趋近于生产成本,盈利空间越来越小,环保压力越来越大。因此,甘氨酸生产企业寻求新的合成方法,降低生产成本和减小环保压力迫在眉睫。

本文以固体氯乙酸为反应物、醇为溶剂、多聚甲醛为催化剂、三乙胺为缚酸剂,通氨反应,利用低温成盐、高温转相的原理合成工业级甘氨酸[5],旨在实验探讨合成反应的最佳温度、时间、用量和反应收率,以寻求甘氨酸合成新工艺小试可行性研究,并应用到工业级甘氨酸实际生产中。

1 实验部分

1.1 主要试剂及仪器

甲醇:质量分数≥90%,工业级,取自公司甘氨酸车间;乌洛托品:含量≥99%,工业级,取自公司甘氨酸车间;氯乙酸:固体,质量分数≥98%,实验室自制;三乙胺:质量分数≥98%,分析纯,天津基准化学试剂有限公司;液氨:氨含量99.9%,武汉纽瑞德特种气体有限公司。

集热式恒温磁力搅拌器:DF-101S,江苏省金坛市金祥龙电子有限公司;低温冷却液循环泵:DLSB-5/20,武汉卓越科技设备有限公司;循环水式真空泵:SHZ-D(Ⅲ),河南省予华仪器有限公司。

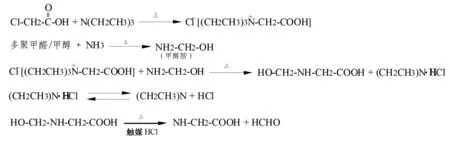

1.2 化学反应原理

1.3 实验步骤

1.3.1 实验流程

1.3.2 操作步骤

在带有搅拌器、回流装置、温度计和氨气通入系统的500 mL四口烧瓶中加入多聚甲醛、氯乙酸和无水醇,搅拌均匀并溶解,在恒压滴液漏斗中加入三乙胺;开始滴加三乙胺,控制滴加温度和时间;称取适量的无水醇放入烧瓶中,控制30℃以下通入氨气,称重法确定通入氨气质量,并向前一步骤溶液中滴加氨的醇溶液,控制滴加温度和时间;滴加结束后,继续保温反应;将上述反应液冷却至50℃后,抽滤、洗涤、烘干得甘氨酸产品。

1.4 测试与表征

甘氨酸主含量:试样以甲酸为助溶剂,以冰乙酸为溶剂,以结晶紫为指示剂,用高氯酸标准溶液滴定,根据消耗高氯酸标准溶液的体积,计算甘氨酸的含量。

氯离子含量:试样以铬酸钾为指示剂,用硝酸银标准溶液滴定,计算氯离子含量。

2 结果与讨论

2.1 三乙胺滴加温度

实验条件:试剂用量分别为多聚甲醇30 g(1mol)、固体氯乙酸47.25 g(0.5 mol、一氯含量97.9%)、无水乙醇375 g、三乙胺58 g(0.57 mol);氨的用量为23 g,氨的乙醇溶液滴加温度为30℃以下;保温反应时60~62℃持续2 h,升温至65℃持续2 h。

三乙胺滴加温度分别取30、40、50、60、70℃,研究不同滴加温度与甘氨酸收率的关系。实验结果如图1。

图1 温度与收率关系图

由图1可知,三乙胺滴加反应温度为30℃时,合成收率及产品质量最佳。

2.2 氨的乙醇溶液滴加温度

图2 温度与主含量、氯根含量和收率的关系曲线

实验条件:试剂用量分别为多聚甲醇30 g(1 mol)、固体氯乙酸47.25 g(0.5 mol、一氯含量95.68%)、无水乙醇375g、三乙胺58 g(0.57 mol);氨的用量为23 g,三乙胺滴加温度为30℃;保温反应时60~62℃持续2 h,升温至65℃持续2 h。氨的乙醇溶液滴加温度分别取30、40、50、60、70℃,研究不同滴加温度与甘氨酸产品、收率的关系。实验结果如图2。

由图2可知,氨的乙醇溶液滴加反应温度为40℃时,合成收率及产品质量最佳。

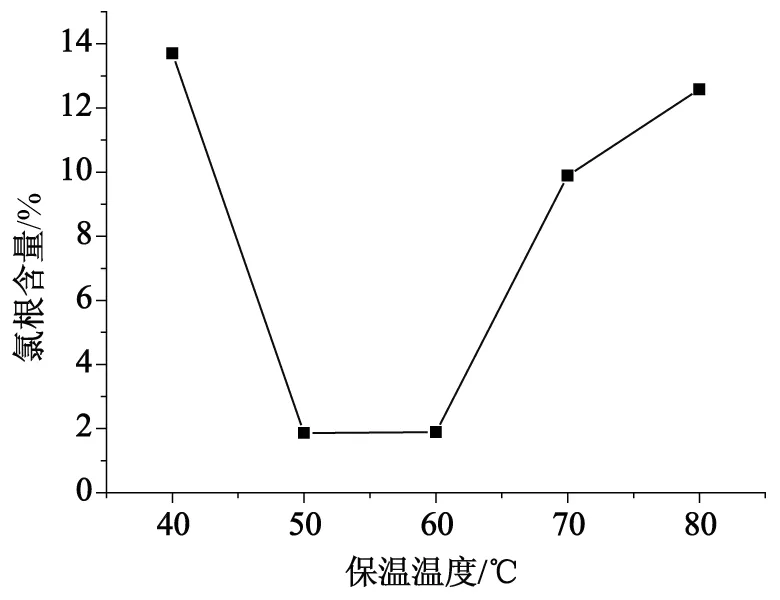

2.3 保温反应温度

实验条件:试剂用量分别为多聚甲醇30 g(1 mol)、固体氯乙酸47.25g(0.5 mol、一氯含量95.68%)、无水乙醇375 g、三乙胺58 g(0.57 mol);氨的用量为23 g,三乙胺滴加温度为30℃;氨的乙醇溶液滴加温度为40℃以下;保温时间为4 h。保温温度分别取40、50、60、70、80℃,研究保温温度与甘氨酸产品、收率的关系。实验结果如图3。

由图3可知,保温反应温度为60℃时,合成收率及产品质量最佳。

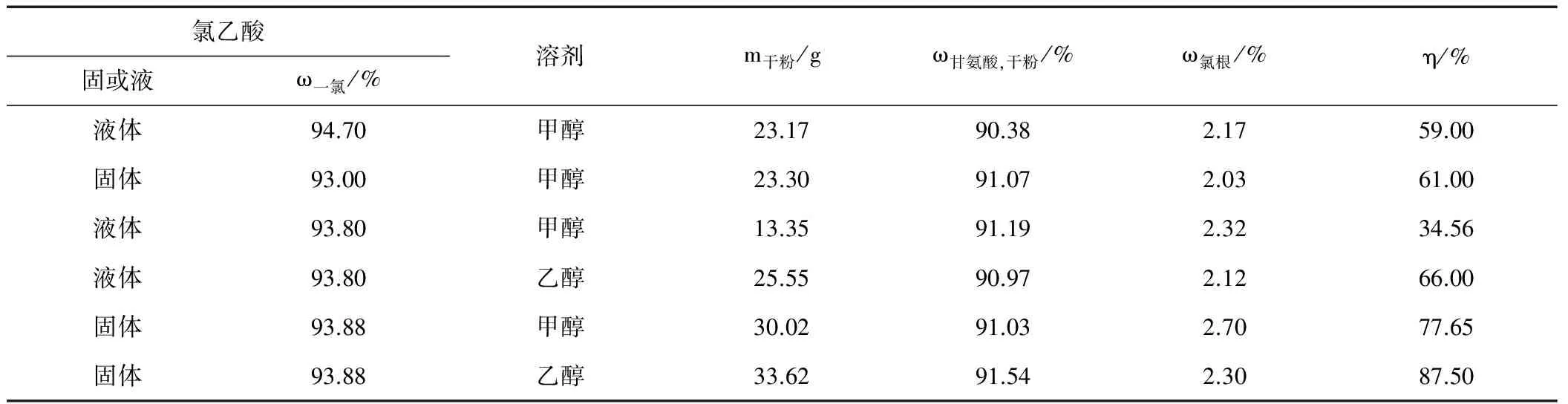

2.4 溶剂与氯乙酸固液态

实验条件:试剂用量分别为多聚甲醇30 g(1 mol)、氯乙酸47.25 g(0.5 mol)、无水乙醇375 g、三乙胺58 g(0.57 mol);氨的用量为23 g,三乙胺滴加温度为30℃;氨的乙醇溶液滴加温度为40℃以下;保温温度为60℃,保温时间为4 h。

分别以固体氯乙酸和液体氯乙酸、以甲醇和乙醇分别合成甘氨酸,比较氯乙酸固液态、溶剂不同对甘氨酸产品品质和收率的影响。实验结果如表1。

表1 不同溶剂、氯乙酸固液态与甘氨酸收率和品质的关系

由表1可知,采用固体氯乙酸和乙醇时,合成甘氨酸品质和收率要好。

2.5 保温时间

实验条件:试剂用量分别为多聚甲醇30 g(1 mol)、固体氯乙酸47.25 g(0.5 mol,一氯含量93.88%)、无水甲醇375g、三乙胺58 g(0.57 mol);氨的用量为23 g,三乙胺滴加温度为30℃;氨的乙醇溶液滴加温度为40℃以下;保温温度为60℃。

保温时间分别取4、5、6、7、8 h,研究保温时间与甘氨酸产品、收率的关系。实验结果如表2。

表2 保温时间与甘氨酸主含量、氯根及收率的关系

由表2可知,保温反应时间越长,甘氨酸收率及产品品质越好;未洗料情况下,最高收率为90%,主含量为93%,氯根含量为2.42%。

2.6 催化剂用量

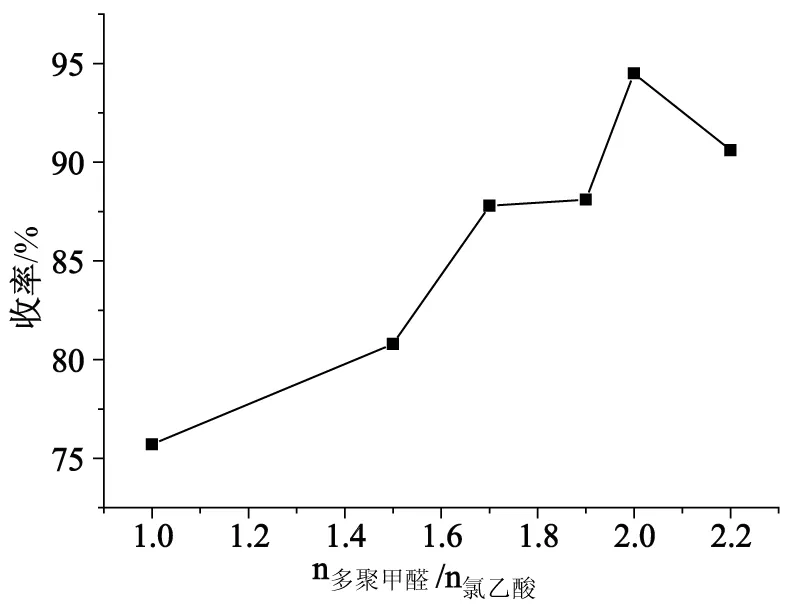

实验条件:试剂用量分别为固体氯乙酸47.25 g(0.5 mol,一氯含量93.88%)、无水甲醇375g、三乙胺58 g(0.57 mol);氨的用量为23g,三乙胺滴加温度为30℃;氨的乙醇溶液滴加温度为40℃以下;保温温度为60℃,保温时间7 h。

改变多聚甲醛与氯乙酸物质的量比(n多聚甲醛/n氯乙酸=1或1.5或1.7或1.9或2或2.2)进行研究,计算多聚甲醛的用量分别为15、22.5、25.5、28.5、30、33 g;研究催化剂用量与甘氨酸产品、收率的关系。实验结果如表3。

表3 催化剂用量与甘氨酸主含量、氯根及收率的关系

图4 甘氨酸收率与物质的量比关系曲线

由表3和图4可知,多聚甲醛用量增加有利于合成反应,并提升甘氨酸收率和产品品质。多聚甲醛与氯乙酸的物质的量比选择n多聚甲醛/n氯乙酸=2∶1为最佳。

2.7 缚酸剂用量

实验条件:试剂用量分别为固体氯乙酸47.25 g(0.5 mol,一氯含量93.88%)、无水甲醇375 g、多聚甲醛30 g;氨的用量为23 g,三乙胺滴加温度为30℃;氨的乙醇溶液滴加温度为40℃以下;保温温度为60℃,保温时间7 h。

改变三乙胺与氯乙酸物质的量比(n三乙胺/n氯乙酸=0.85或0.95或1.05或1.15或1.25或1.35)进行研究,确定最佳物质的量比。计算三乙胺的用量分别为43、48、53、58、63、68.2 g。研究敷酸剂用量与甘氨酸产品、收率的关系。实验结果如表4。

表4 甘氨酸主含量、氯根及收率数据表

由表4可知,随着三乙胺的增加,甘氨酸收率和主含量变化不大,氯根逐渐减小。n三乙胺/n氯乙酸最佳物质的量比选为1.15。

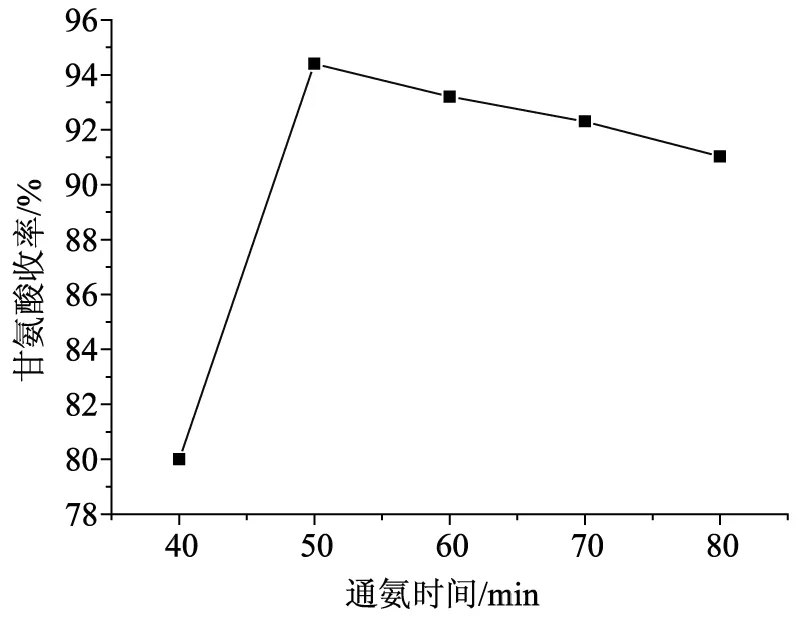

2.8 通氨时间

实验条件:试剂用量分别为固体氯乙酸50.35 g(0.5 mol,一氯含量93.88%)、无水甲醇250 g、三乙胺58 g、多聚甲醛30 g;三乙胺滴加温度为30℃;通氨温度控制在30℃以下;保温温度为60℃,保温时间7 h。

氨气不溶解在醇溶液中,而直接以25L/h的流量向溶液中通氨气。通氨时间分别取40、50、60、70、80min,研究通氨时间与产品品质、收率的关系,实验结果如表5、图5和图6。

表5 甘氨酸主含量、氯根及收率数据表

图5 洗料前甘氨酸收率

图6洗料后甘氨酸收率

由表5、图5和图6可知,直接法通氨合成甘氨酸中,以25 L/h流量通氨50~70min为佳,洗料前最高收率可达92%~94%,洗料后最高收率可达91%~93%,洗料后甘氨酸品质可达到主含量98.5%,氯根0.4%以下。

3 结语

以氯乙酸为原料、醇溶液为溶剂、多聚甲醛为催化剂、三乙胺为缚酸剂,通氨反应合成甘氨酸的实验中,通过对反应条件的实验研究,得出本方法合成甘氨酸的最佳实验条件:(1)三乙胺滴加温度为30℃、三乙胺与氯乙酸物质的量比为1.15、氨的醇溶液滴加温度为40℃、保温反应温度60℃、采用固体氯乙酸和甲醇为溶剂、保温时间为7 h、催化剂与氯乙酸物质的量比为2和直接通氨时间为50~70min。(2)采用最佳条件合成甘氨酸,不洗料收率最高可达93%,甘氨酸主含量最高为89%,氯根含量最低为3%;洗料收率最高可达92%,甘氨酸主含量最高为98.5%,氯根含量最低为0.4%。

[1] 李其奎,于桂英,李 炜.一种甘氨酸的生产方法:CN,102030669B[P].2014-07-23.

[2] 陈明峰.一种甘氨酸的改良合成方法:CN,1080632A[P].1994-01-12.

[3] 曹永松,钱 坤,石天玉,等.一种甘氨酸的制备方法:CN,101270061A[P].2008-09-24.

[4] 刘长飞,王云鹤,李 可,等.一种甘氨酸联产三乙胺盐酸盐的生产工艺:CN,103242181A[P].2013-08-14.

[5] 刘长飞,付德才,李志伟,等.一种三乙胺法甘氨酸缚酸剂三乙胺的回收方法:CN,103524352A[P].2014-01-22.

(本文文献格式:彭春雪,詹志平,刘三六,等.以三乙胺为缚酸剂合成甘氨酸的实验研究[J].山东化工,2017,46(7):44-47,51.)

Experimental Study of Glycine Synthesis with Triethylamine as Acid Acceptor

PengChunxue,ZhanZhiping,LiuSanliu,YaoHong,WangWei

(Yichang Jinxin Chemicals Company Co.,Ltd.,Yichang 44300,China)

Industrial Glycine was producted with new method in which chloroacetic acid and ammonia gas was main reactant,methanol and ethanol was solvent,paraformaldehyde was catalyst,and triethylamine was acid acceptor. The yield of product was up to 92%,the content of glycine was up to 98.5%,and the content of chloride ion was below 0.4%.The optimal experimental conditions were that the temperature of adding the triehylanime drop,adding the mixture of ammonia and alcohol and heat preservation’s reaction were 30℃,40℃ and 60℃ respectively. It is the best that keeping the mole ratio of triehylanime and chloroacetic at 1.15,catalyst and chloroacetic at 2,that the time duration of heat preservation’s reaction was within seven hours,and that the time duration of ammonia inlet was 50 minutes and 70 minutes.

glycine;triethylamine;acid acceptor

2017-02-22

彭春雪(1966—),男,江西乐平人,大学本科,副高级工程师,从事甘氨酸生产管理和技术管理工作;通讯作者:姚 红(1983—),男,湖北宜昌人,工程师,硕士,从事甘氨酸生产的技术改进工作。

TQ226.36

A

1008-021X(2017)07-0044-04