催化裂化装置主风机管道设计要点

2017-09-16曾章传

曾章传

(中石化广州工程有限公司,广东 广州 510000)

催化裂化装置主风机管道设计要点

曾章传

(中石化广州工程有限公司,广东 广州 510000)

结合某炼厂350万t/a催化裂化装置,重点阐述了主风机系统的工艺设备特性和厂房设备布置要求,并对此部分的工艺管道设计要点和注意事项进行探讨,为同类装置中主风机系统管道设备布置设计提供了参考。

催化裂化;主风机;配管设计

催化裂化是最重要的重质油轻质化过程之一,在汽油和柴油等轻质油品的生产中占有重要地位。催化裂化装置一般包括反应-再生部分、主风机及烟气能量回收部分、分馏部分、吸收稳定部分(含气压机部分)、产汽及余热回收部分。

主风机是催化裂化装置的关键转动设备,主风自大气进入主风机,升压后经主风管道、辅助燃烧室及主风分布管进入再生器,以保证再生系统的流化和烧焦, 一旦主风机出现故障,会引起装置的不稳定,甚至会导致整个装置的停工,造成巨大的经济损失。因此,主风机的正常运转,关系到装置的安全运行,而主风机管道的设计,又是保证整个机组能否正常运转的关键技术之一。

本文以某炼厂350万t/a催化裂化装置为例,重点阐述了主风机系统的工艺设备特性和厂房设备布置要求,并对此部分的工艺管道设计要点和注意事项进行探讨,为同类装置中主风机系统管道设备布置设计提供了参考。

1 工艺介质及管道选材

主风机工艺介质为空气,空气通过主风机吸入,升压后送至再生系统,工艺设计条件为入口设计温度40℃,压力0.28MPa,出口管道设计温度220℃,压力0.53MPa。

由于输送流量大,且为减低噪声,流速要求不得超过25m/s,因此主风管道一般为大管道设计(管道公称直径DN≥400mm)。随着装置日益大型化,主风机进出口管道公称直径也越来越大,本套装置主风机主机进出口分别为DN2600,备机进出口管道公称直径分别为DN2100。根据管道设计条件,管道材料选择Q235B焊接钢管,相应连接管件采用钢板冲压对焊管件。

2 主风机组设备布置和厂棚概况

2.1 主风机机组设备特性

催化装置主风机机组一般包含主备机两台风机,其中主风机组采用烟气轮机-轴流压缩机-齿轮箱-电动机的三机组布置形式,如图1所示。

主风自大气进入主风机,升压后经主风管道、辅助燃烧室及主风分布管进入再生器。再生产生的烟气经旋风分离器分离催化剂颗粒后,进入烟气轮机膨胀作功,驱动主风机。从烟气轮机出来的烟气,通过水封罐然后进入余热锅炉进一步回收烟气的热能,使烟气温度降到约198℃后,经烟气脱硫部分净化后排入大气。当烟机停运时,主风由备用风机提供,此时再生烟气经三旋后由双动滑阀及降压孔板降压后再进入余热锅炉。

图1 烟气轮机-主风机三机组布置简图Fig.1 Layout diagram of Gas turbines & Main air Blower

2.2 主风机机组布置要求

主风机机组设备布置必须符合相关标准要求,满足工艺流程、施工、维护和检修的要求。根据自然条件、机组特性及用户要求,可采取封闭式厂房布置、敞开式厂房布置、半敞开式厂房布置、露天布置等形式。以厂房布置为例,机组布置主要原则如下:

2.2.1 平面布置

(1)根据压缩机机组数量和自身占地要求,机组在厂房内可按顺置或横置的方式布置设备。机组基础应与厂房结构相互脱开,与厂房墙壁的净距离应满足压缩机或驱动机的活塞、曲轴、转子等部件的检修要求,并且不应小于2m。

(2)厂房宜按两层布置,在不妨碍主风机出入口管道布置的原则下,一层布置润滑油站,吊装检修空地;二层布置机组、检修承重区设置吊装孔。

(3)吊装孔宜布置在厂房一角或两机组间一侧,地面层应设有车行通道和检修大门。吊装孔尺寸应首考虑吊车死点位置,并按机组的最大检修部件设置吊装孔和选用吊装设施。

(4)检修承重区大小应能放置机组最大部件并能进行检修作业,并按折算出的单位面积最大检修荷重设置,并按要求将其范围和承载能力明确标记在相应的建(构)筑物上。

(5)烟机机组宜按烟气轮机入口轴线与三级旋风分离器中心线取齐布置。各相关设备之间紧凑布置,以缩短烟气管道、主风管道和蒸汽管道长度。

2.2.2 竖面布置

(1)主风机组安装高度,应根据烟气轮机和主风机机组特性要求,进出口在下部的压缩机,安装高度除满足其附属设备的安装净空要求以外,还应满足压缩机进出口管道与地面的净空要求。机组采用两层布置时,厂房一层为水泥地面,二层宜为钢格栅平台。

(2)高位油箱应按机组特性要求的高差布置,宜布置在厂房两端吊车死区处,并设置专用平台和梯子。

(3)吊车轨顶高度的确定,对出口向上的烟气轮机,要求吊车行走不受出口管道的阻隔;对出口向下的烟气轮机,应按吊装最大检修部件的起吊高度来考虑。

(4)厂房屋顶梁地面的标高已取以下两者之间的较大值。

1)吊车轨顶标高与吊车要求的轨顶以上最小空高相加之和;

2)高位油箱顶面标高加1.2m之和。

2.3 厂棚布置概况

根据主风机设备图纸和装置占地情况,本参考装置主风机厂棚布置如图2所示。主风机厂房采用半敞开式厂棚,按上下两层布置,其中地面层布置润滑油站、动力油站;二层布置主风机组,机组采用同轴线纵向布置。根据烟气轮机和主风机进出口布置直管段要求和管道柔性设计要求,确定机组中心安装标高EL+9000,厂棚二层标高EL+7500;根据主机最大部件尺寸,厂房设置一长7.5mx6m的吊装孔,吊装孔一侧设置承重检修区。

考虑烟机入口可拆卸法兰短节长度和吊车车档、死点位置,确定主机基础边缘与厂棚轴线距离为4000mm。根据进口空气过滤器位置宜高于厂房的要求,将主备机进口空气过滤器分别布置与厂棚两侧构架上,考虑备机进出口管道位置及主机电机检修空间,备机与主机间距设置为6000mm。在机组布置定位中,需要特别注意烟机出口至水封罐管道、主备机进出口管道与厂棚混凝土柱及机组基础之间净距不小于100mm,并预留仪表、阀门操作空间。

图2 某炼厂主风机厂棚及机组设备布置图

Fig.2 Layout of main air blower factory

3 管道布置设计

主风机属于高速转动机械,进出口管嘴对受力、力矩和允许位移要求极为严格,因此进出口管道设计时,首先应满足管道热补偿和压缩机嘴子允许受力,管道设计时首先按自然补偿的方式考虑,当自然补偿无法减少对压缩机嘴子允许受力时,可在管道上设置补偿器;同时,应尽量缩短管道长度,减少弯头数量,以减少压降。

3.1 进口管道布置

本装置主风机组采用轴流式压缩机,空气入口设置入口空气过滤器及消音器,进口管道弯头处设置整流栅。为减少进口管道对管嘴的受力,在正对风机入口管道的弯头处设置固定支架,并在支架与风机入口的管道上设置一组单式自由型波纹管膨胀节,吸收管道热涨轴向位移。

管道布置时,注意入口空气过滤器与消音器平台间距净空应在2.2m以上;根据要求,管道公称直径大于500mm应设置人孔,人孔方位应便于检查和清扫管道。除设置消音器之外,主风机入口管道外壁敷设隔音材料,以降低噪声。

3.2 出口管道布置

主风机出口管道内空气介质温度为220℃,因此,主风机出口管道设计首先考虑管道自然补偿的形式,使管道自身一定的柔性吸收热涨,但由于管道口径较大、厂棚设备较多、空间狭小,使得管道设计不宜多设弯管,所以,通过在管道上设置波纹管膨胀节,合理布置支架,以减小管系各点应力,降低压缩机出口管嘴承受外力和力矩,以满足设计要求。

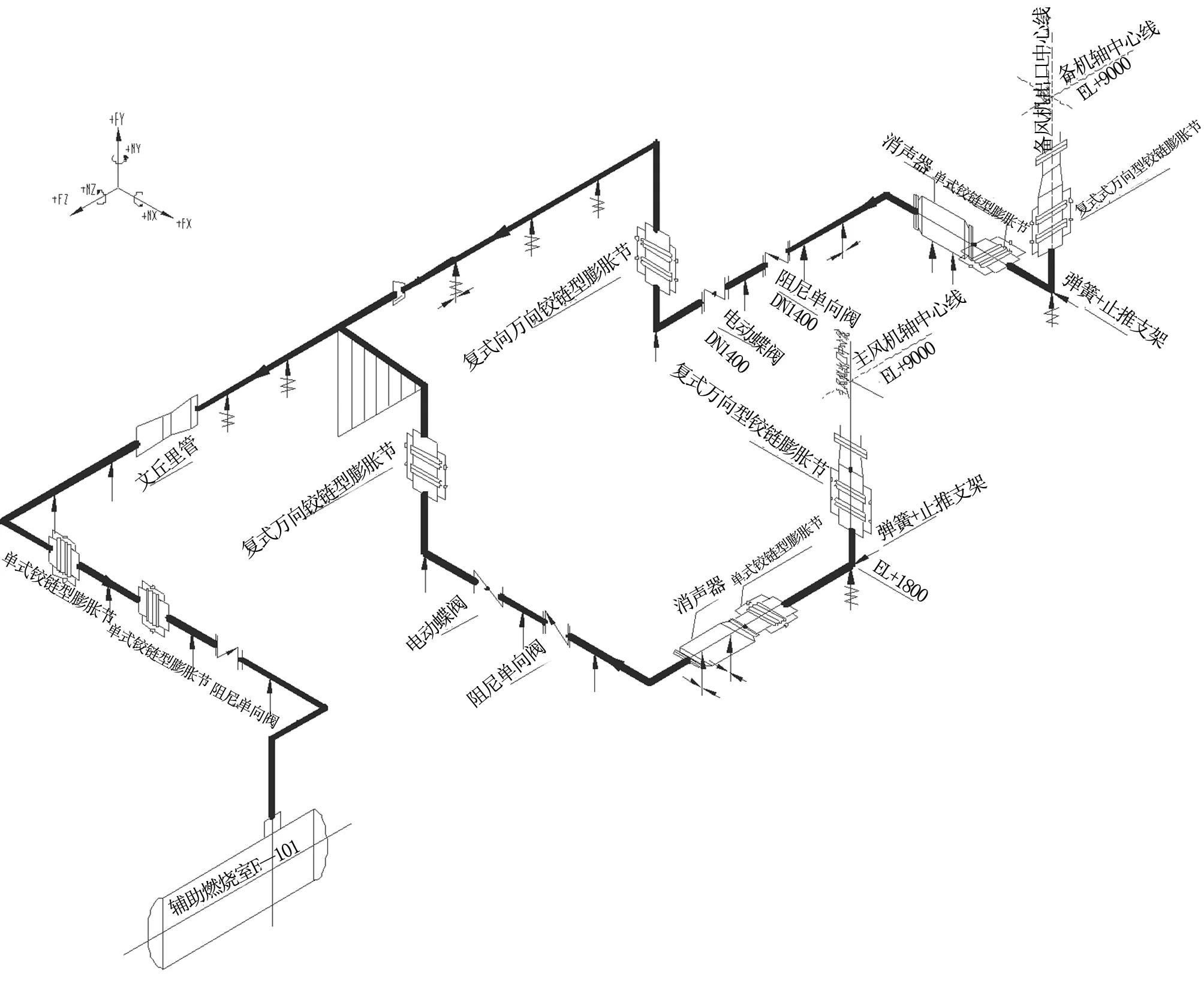

图3 所示为本装置主风出口管道设计简图,主要包括主机/备机出口管道和集合总管三部分。在管道的设计中,主要通过以下设计优化管系应力:

(1)为吸收热态工况下压缩机管嘴和管道向下的热膨胀,减小管嘴受力和力矩,压缩机出口设置二铰链组合膨胀节,即出口立管复式万向型铰链型膨胀节+水平管道单式铰链型膨胀节,同时,在弯头处设置止推支架,减小管系作用在管嘴上的侧向力矩。

(2)根据管道布置走向,在主机出口水平管道设置导向支架,备机出口水平管道设置止推支架,减小管道热涨对管嘴的弯矩。

(3)管道电动蝶阀和单向阻尼阀之间,放空管道连接处分别设置承重支架,以支撑管道集中荷载。

(4)为减少管道热膨胀时承重支架产生的摩擦力,对嘴子受力造成影响,地面出口管道支架采用聚四氟乙烯低摩擦滑动支架。

(5)出口总管合流处采用45°斜接,以减少主备机并联时,气流发生"顶牛",降低效率。

(6)出口总管与各机组出口管道连接段设置弹簧支架,防止立管向上热膨胀导致支架托空;同时立管设置复式万向铰链型膨胀节,吸收管系轴向和横向位移。

(7)在出口总管至辅助燃烧室水平管段设置两组单式铰链型膨胀节,以吸收总管热膨胀位移。

图3 主风出口管道布置图

Fig.3 Outlet Piping layout of Main Air Blower

设计时还需要注意:(1)充分保证主备机出口膨胀节铰链板与主机基础内壁间距。考虑出口管道膨胀节位移方向及主机基础开洞尺寸,一般主机出口管路采用沿主机轴线方向布置;(2)出口管道支架设计时,考虑安装预偏移量,以预防管道热膨胀后支架移位托空,(3)出口总管阻尼单向阀靠近再生设备布置设置,以防止事故停机工况再生器内高温催化剂倒流;同时,事故蒸汽线主风接口尽量靠近辅助燃烧室,以使事故状态下,蒸汽迅速进入两器,防止催化剂坍塌;(4)文丘里管流量计应尽量保证前后管段距离要求;(5)膨胀节铰链板方位需严格按设计施工,以保证膨胀节变形与吸收管系位移方向一致。

3.3 防喘振放空管道布置

为防止压缩机临界转速下发生喘振,于出口管道阻尼单向阀前设置反喘振放空管道,管道安装防喘振蝶阀,并在放空管道顶部设置放空消音器,减小放空噪音。放空消音器宜集中相邻布置,同时在布置放空消音器时,应保证消音器与入口空气过滤器间距不小于4m,防止主风机吸入热风循环。防喘振蝶阀布置于厂房二层平台,便于操作。当管道变径需要采用特制偏心大小头时,为减小流阻损失,非标大小头长度应尽量保证大小头扩散角度小于20°。

4 开口补强设计

根据SH3059-2001《石油化工管道设计器材选用通则》8.7.2节关于开孔补强的规定:当管子环向应力大于管子材料在工作温度下许用应力的50%时,被支管开孔削弱的管子应经验算确定是否需要补强。补强通常采用等面积补强方法。

大管道工艺管道接口通常采用管道上直接开孔与支管焊接方式连接。设计中,除振动管道外,公称直径≤50mm的支管可不需补强;公称直径>50mm的支管,根据GB150.3-2011《压力容器》,当支管管径符合以下要求时,可将主风管道视为内压圆筒,采用补强圈形式补强:

(1)当内径Di≤1500mm时,开孔最大直径d≤1/2Di,且d≤520mm;

(2)当内径Di>1500mm时,开孔最大直径d≤1/3Di,且d≤1000mm。

本装置设计中,主风出口总管上增压风、事故蒸汽工艺管道等接口均采用补强圈形式补强。对主风机出口放空管道分支接口,通常采用异径三通+大小头方式连接设计,本装置设计中,因管道布置空间及柔性设计要求限制,出口放空管道支管也采用管道直接开孔补强结构,开孔按等面积大开孔补强设计校核。

5 结语

主风机系统大管道的设计,关键在于管道柔性设计,通过设置膨胀节补偿器,合理布置支架,优化管道应力分布,保证管道对压缩机嘴子受力和力矩要求符合设计规定。本文结合某炼厂350万吨/年催化裂化装置主风系统的配管设计,主要从设备机组厂棚布置,进出口管道布置及设计注意事项,以及管道开孔补强进行了一些总结和探讨。该装置投产至今运行良好,说明此部分设备管道的设计达到了预期要求,具有一定合理性和可靠性,可为同类装置中主风机系统管道设备布置设计提供参考。

[1] 张德姜, 王怀义,刘绍叶.石油化工装置工艺管道设计手册 第一篇.设计与计算[M].北京.中国石化出版社,2009.

[2] 张澄清,罗志军,龙红伟.炼油装置用大直径钢管的选择[J].石油化工腐蚀与防护,2010,27(2) :54-57.

[3] 马 雁.轴流风机出口管道的设计方法[J].石油化工设备技术,1999,20(6) :42-45.

[4] 石油化工管道设计器材选用通则.SH3059-2001.石油化工管道设计器材选用通则[S].北京:中国石化出版社,2002.

[5] 全国锅炉压力容器标准化技术委员会(SAC/TC 262).GB150.1~150.4-2011.压力容器[S].北京:中国石化出版社,2011.

(本文文献格式:曾章传.催化裂化装置主风机管道设计要点[J].山东化工,2017,46(14):142-145.)

Piping Design Principles of Main Air Blower in Catalytic Cracking Unit

ZengZhangchuan

(Guangzhou Petrochemical Engineering Corporation/Sinopec, Guangzhou 510000, China)

Combined with 3.5 million tons/year of Catalytic Cracking Unit, This paper introduces the characteristics of Main air blower in FCC unit, and studies the principles of piping layout. Some key points of Piping design and matters needing attention were discussed in this paper. It can be used as reference in the piping design in the Main air blower system in FCC unit.

catalytic cracking; main air blower; piping design

2017-05-11

曾章传(1985—),江西赣州人,工程师,主要从事石油化工装置管道设计工作。

TQ055.8

A

1008-021X(2017)14-0142-04

化工设计