飞机液冷车套管式换热器设计与仿真

2017-09-16雷金果魏东涛张永亮

李 旭, 雷金果, 魏东涛, 张永亮

(空军勤务学院航空四站系, 江苏 徐州 221000)

飞机液冷车套管式换热器设计与仿真

李 旭, 雷金果, 魏东涛, 张永亮

(空军勤务学院航空四站系, 江苏 徐州221000)

现役飞机液冷车广泛采用板式换热器作为机载液冷系统保障的制冷设备,由于其制造工艺复杂、后期维护困难,给航空兵部队和空军场站的飞机地面保障工作带来不便,为解决这一问题,设计了新型套管式换热器。该型换热器为同心轴套管式结构设计,内管为制冷剂通道,外管为冷却液通道,内管壁上增加了百叶窗式低直型翅片,以增加换热面积,提高换热效率。此外,计算了换热器的主要工艺参数,并利用Simulink进行了仿真研究。仿真结果表明:当冷却液入口温度低于90℃时,该型换热器能够较好地满足飞机液冷车的液冷保障要求。

飞机液冷车; 换热器; 液冷系统

蒸发器是一种利用制冷剂蒸发以达到冷却其他介质目的的换热器,它在制冷系统中的作用是对外输出冷量[1]。换热器种类繁多,目前最常用的是管式换热器和板式换热器,约占市场总量的99%[2]。现役飞机液冷车即采用板式换热器作为制冷系统的蒸发器[3],当飞机环境控制液冷系统停止工作时,通过在地面对冷却液进行制冷降温来控制飞机电子设备的工作环境温度,提高其工作效能,降低故障率。

板式换热器作为飞机液冷车主要工作系统——制冷系统的核心部件,具有换热效率高、结构紧凑、重量轻等诸多优点,但其制造工艺复杂、要求严格,板间通道较窄,密封垫圈有时会产生泄露[4]。这些缺点不仅会造成换热器易堵塞、清洗和检修困难,还容易导致冷却液和制冷剂相互混合,污染冷却液,进而污染机载制冷系统等问题,给航空兵部队和空军场站飞机液冷车的日常维护和保障工作带来不便。笔者根据飞机液冷车的保障特点,设计了新型套管式换热器作为其蒸发器,以弥补板式换热器的不足。近年来,对于换热器的设计和仿真研究成果较多,如:文献[1-2,5]详细说明了换热器的传统设计方法,如试凑法、总体分析法和局部分析法等;为了节省换热器的设计时间与改进性能,文献[6]通过建立换热器的数学模型,进行仿真研究,提出了换热器的优化原则和方法。

根据航空兵部队和空军场站飞机地面液冷保障的需求,笔者运用总体分析法设计了新型套管式换热器(以下简称“换热器”)作为飞机液冷车的蒸发器,并对其进行Simulink仿真,考察其工作效能。

1 基本结构设计

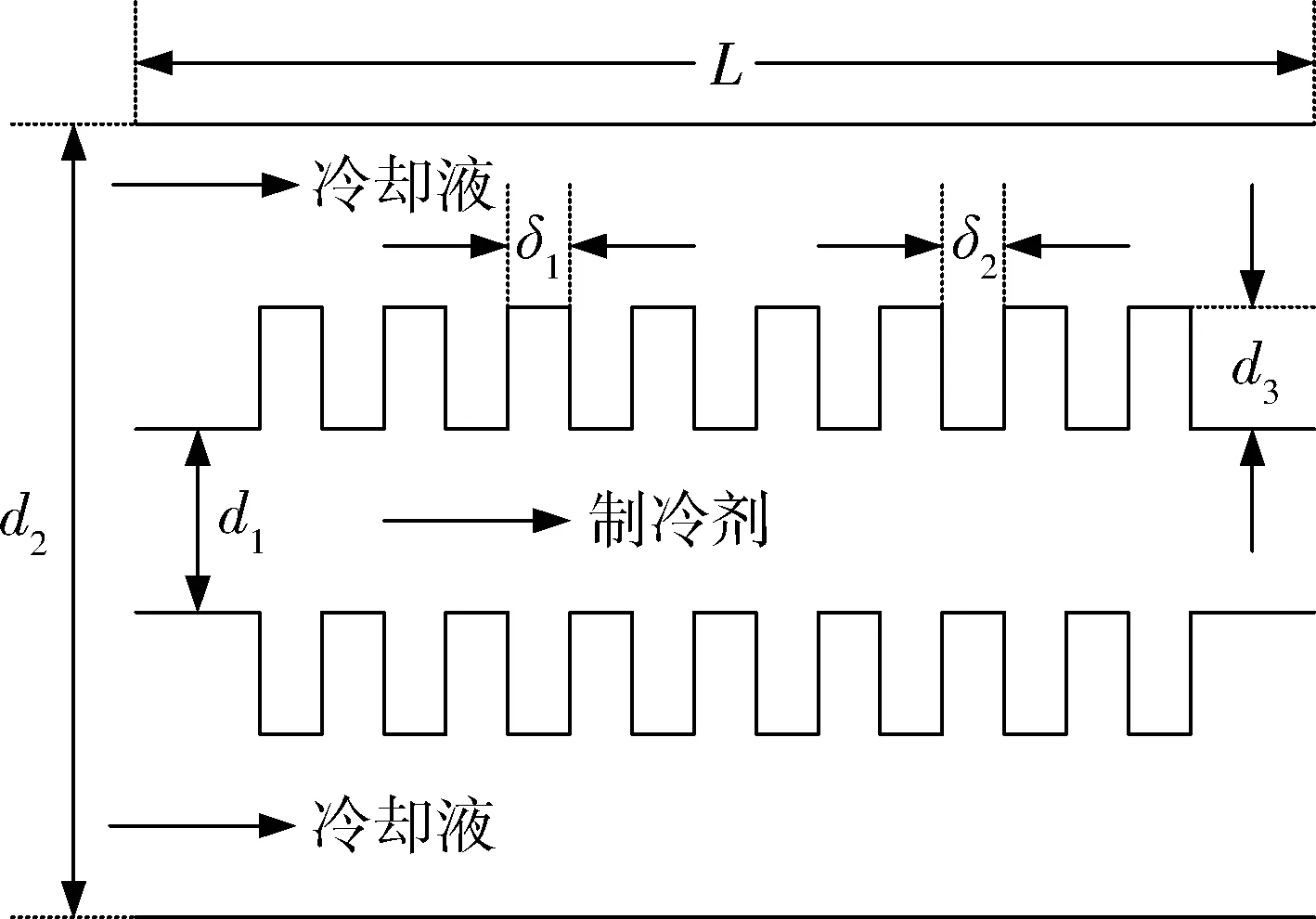

新型飞机液冷车套管式换热器的基本结构如图1所示,主要由3部分组成:外部为保温层,材料采用超细玻璃棉毡,主要作用是隔绝外界热量干扰,为冷却液保温,且在飞机液冷车行进时,还能起到一定的减振作用;内部为换热器的套管,属于同心轴式换热管,分为内管和外管;内管壁外增加翅片,以增加换热器的换热面积,提高换热效率。

图1 飞机液冷车套管式换热器基本结构

换热器负责制冷降温的是内部的换热管。换热管为同心轴套管,内管为制冷剂通道,外管为冷却液通道,二者通过换热管内管壁进行间壁式对流换热。内管壁外侧增加了百叶窗式低直型翅片,以增加换热面积,提高换热效率。换热器内部换热套管的具体构造如图2所示。图中:d1为换热管内管直径;d2为换热管外管直径;d3为换热管内管外翅片高度;δ1为翅片厚度;δ2为翅片间隙的距离;L为单根换热管管长。

图2 换热管内部构造

2 工艺参数计算

2.1制冷量计算

1)机载液冷系统冷负荷

机载液冷系统冷负荷是确定飞机液冷车液冷系统工艺指标的基本依据,也是确定其换热器制冷量的核心因素。根据飞机液冷车的定义和具体的保障功能[3]可知:飞机液冷车液冷系统冷负荷、换热器冷负荷以及机载液冷系统冷负荷三者是相等的,均等于一定流量下的冷却液从原始温度降到需求温度所吸收的冷量(或释放的热量)。

由物质比热容的定义,得

Ql=ClMlΔTl,

(1)

式中:Ql为换热器进出口冷却液的热量变化;Cl为冷却液的比热容;Ml为冷却液的质量流量;ΔTl为冷却液换热前后的温度差。

由文献[2]可知

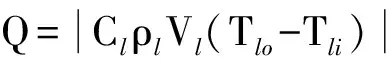

(2)

式中:Tli为换热器进口处冷却液的温度(即原始温度);Tlo为换热器出口处冷却液的温度(即需求温度);ρl为冷却液的密度;Vl为冷却液的体积流量。

由式(1)、(2)可得冷负荷为

Ql=ClρlVl(Tlo-Tli)。

(3)

2)换热量

换热器的换热量(也称“制冷量”)是指在确定的物流进口条件下,使其达到规定的出口状态,冷流体和热流体之间所交换的热量,或冷、热流体的间壁所传递的热量[2]。

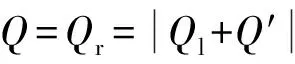

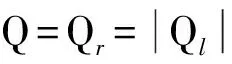

根据能量守恒定律,换热器的换热量等于制冷剂通过换热器传递给冷却液和外界的热量,也等于机载液冷系统的冷负荷加上换热器损失在间壁和外界的热量,即

(4)

式中:Q为换热器的换热量;Qr为制冷剂的热量变化;Q′为换热过程中损失的热量,考虑换热器的实际工作情况,热量损失很小,不妨取Q′=0。则

(5)

飞机液冷车套管式换热器的换热量为

(6)

[3,7]并计算,可得:Cl=4.174kJ/(kg·℃);ρl=1 097kg/m3;Vl=30L/min=0.5×10-3m3/s;Tli=50 ℃;Tlo=10 ℃。

由此可得:飞机液冷车套管式换热器换热量Q=91.58kW。

2.2基本结构参数确定

1)基本结构参数关系式

设制冷剂的蒸发温度T0=5 ℃,进入换热器的干度为xi,出口干度为xo,则制冷剂的总质量流量为

(7)

式中:r为制冷剂在蒸发温度T0=5 ℃时的汽化潜热。由流量计算公式可得

Mr=ρrSv,

(8)

式中:ρr为制冷剂在蒸发温度时的密度;S为换热器内管的总流通截面积;v为制冷剂在换热器内的流速。

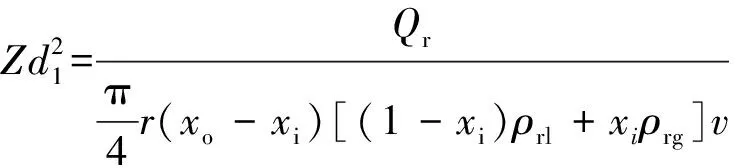

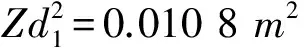

根据图2可得制冷剂通道的流通面积计算公式,参考文献[6]可得制冷剂气、液两相并存时的密度计算公式,两者共同组成如下方程组:

(9)

式中:Z为换热器换热管管数;S1为单根换热内管的有效流通截面积;ρrl为液态制冷剂在蒸发温度时的密度;ρrg为气态制冷剂在蒸发温度时的密度。

联立式(7)-(9)并化简,可得

(10)

参考文献[4-9]并计算,可得参数如下:r=194kJ/kg;xo=1;xi=0.37;ρrl=1 388kg/m3;ρrg=16.67kg/m3;v=0.1m/s。

则换热管管数与内管直径的关系式为

(11)

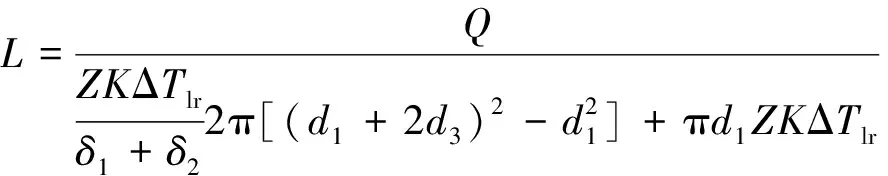

2)换热面积与管长

根据文献[2]的换热器换热量计算公式,得

Q=KAΔTlr,

(12)

式中:K为换热器的传热系数;A为换热器的换热面积;ΔTlr为换热器的传热温差。

在不计制冷剂阻力对蒸发温度影响的情况下,得

(13)

根据图2,换热器的换热面积也可表示为

(14)

式中:A1为单根换热管的换热面积。

联立式(12)-(14),可得单根换热管管长为

(15)

由于R134a具备环保和安全性能好、汽化潜热较大和质量热容较小等优点,目前飞机液冷车上的换热器均采用R134a作为制冷剂[8]。因此,笔者设计的液冷车换热器拟采用R134a作为制冷剂。参考文献[8-10]并计算,可得参数如下:K=0.8 kW/(m2·℃);ΔTlr=18.20 ℃;δ1=0.3 mm;δ2=2.1 mm;d3=6.5 mm。

再联系式(11),可得换热管管长、管数与内管直径三者之间的关系方程组为

(16)

为保证换热器维护方便,满足部队装备标准化的要求,依据文献[10]和方程组(16),取Z=18;d1=25 mm;L=200 mm;d2=38 mm;管厚度δ=2.5 mm。

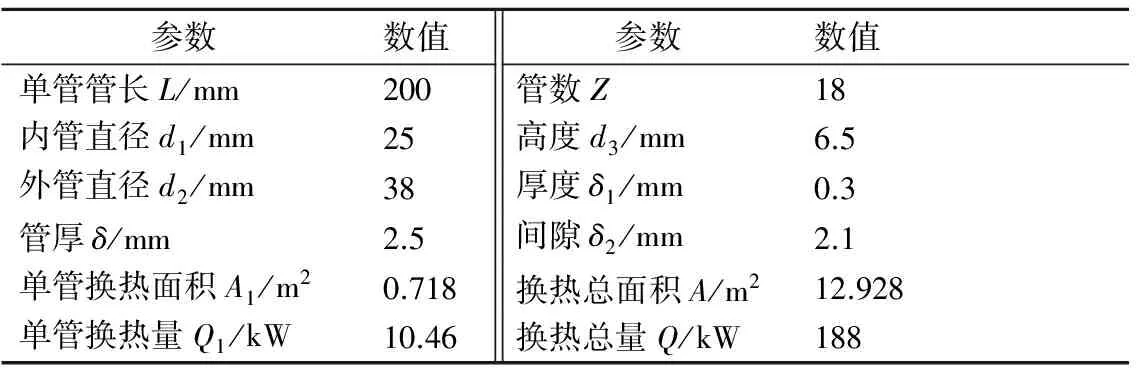

根据上述公式计算可得出飞机液冷车套管式换热器基本工艺参数,结果如表1所示。

表1 飞机液冷车套管式换热器基本工艺参数

3 建模与仿真

3.1换热器数学模型

以上采用传统的换热器设计方法,设计了飞机液冷车套管式换热器。这种方法的优点是较为简便,大致分为3步:首先明确基本的换热器形式,如套管式、板翅式等;其次根据换热器的具体使用需求,预估换热器最常遇到的工况,并按此工况计算相应的工艺参数;最后依据工艺参数和国内、国际规定的换热器标准参数为其中的部件(如换热管、翅片等)选取合适的型号。但此方法存在设计参数精度较低的问题,为此,笔者建立飞机液冷车套管式换热器的数学模型,并进行仿真,以分析其在不同工况下的可用性。

1)管内制冷剂为充分混合的流体且沿管长方向作一元流动。在同一横截面上流体具有均匀的流速,无边界层,无径向和切向温差,忽略重位压头对制冷剂压力变化的影响。

2)管外冷却液对管壁以及管壁对管内制冷剂仅有径向放热,沿管长方向无导热和其他热交换,且认为管壁四周具有均匀的径向热强度。

3)管壁的径向导热系数为无限大,即管壁无径向温差,金属温度只沿长度方向有变化。

4)制冷剂在两相区处于热力学平衡状态,两相混合物的温度等于相应压力下流体的饱和温度;在单相区忽略压力变化对制冷剂温度的影响。

5)在换热管的任意流通截面上,汽、液两相工质均匀混合,两相之间无相对流动。

在换热器的内管中,按制冷剂的不同状态可分为过热区、两相区和过冷区,如图3所示。但由于制冷系统膨胀阀的作用,换热器被用作蒸发器工作时,往往不存在过热区。因此,建模时对过热区忽略不计,则换热器入口处即为制冷剂的两相区。给定某一积分时间步长Δt′,在t时刻换热管入口处(记其空间位置为Z0)的制冷剂微元(记为0),在t+Δt′时

图3 制冷剂微元追踪计算过程

刻将处于空间位置Z1=Δz1;记t时刻处于空间位置Z1=Δz1的制冷剂微元为1,则微元1在t+Δt′时刻将处于空间位置Z2=Δz1+Δz2,依次类推,对制冷剂流体进行递推追踪考察,计算过程如图3所示。假定换热管内制冷剂流速恒定为v′,则Δz1=Δz2=…=Δzn=v′Δt′,Zn=nv′Δt′。在忽略外界干扰的情况下,在t时刻空间位置Zn的微元n与空间位置Z0的微元0在t+nΔt′时刻的工况完全相同。不妨设微元0到达位置Z1时,从冷却液吸收热量ΔQ1;微元1到达位置Z2时,吸收热量为ΔQ2…,依次类推,则微元0到达位置Zn时,共吸收热量Qn=ΔQ1+ΔQ2+…+ΔQn。

陆游通过晚唐诗词的价值评骘,实际上导向了“诗词之辨体”;而其对晚唐诗词的矛盾价值观之张力影响也表露无遗:一方面是辨体、分体,在美学观念、审美理想上是尚理与重意、以善为美与以真为美的分野,一方面又局囿于词体“小道”的文类等级,徘徊、依违于审美与政教之两端。

假设微元n处于两相区,则对于冷却液,有

(17)

根据图2并参考文献[2]的换热器换热量计算公式,可得各制冷剂微元与相应的冷却液微元间的换热量计算公式为

(18)

联立式(17)、(18),可得换热器仿真的数学计算模型为

(19)

式中:Tn和Tn+1分别为微元n和n+1对应的冷却液温度;K′为微元的换热系数;A′为微元的换热面积;Tr为两相区制冷剂的温度。

Tn+1=kTn+(1-k)Tr。

(20)

通过迭代计算,可得出

Tn=knT0+(1-kn)Tr,n=1,2,…。

(21)

3.2仿真分析

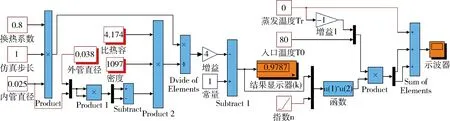

依据式(21)进行迭代计算可得出冷却液温度的变化曲线。为提高计算效率和精确度,使用MATLAB进行计算,并利用程序中的Simulink模块建立仿真模型,得出冷却液温度变化的曲线。

图4 冷却液温度变化仿真模型结构

图5 冷却液温度变化仿真曲线

由图5可以看出:

1)进入换热器温度分别为70、80、90 ℃的冷却液在经过换热器制冷降温后,当达到目标温度10 ℃时,距换热器入口的距离分别为3.240、3.456、3.672 m。

2)离开换热器时,3种温度的冷却液分别降到了8.2、9.3、11 ℃。

3)仿真曲线前段斜率较高,后段斜率较低。即相较于后段,前端换热效率较高,制冷降温效果较好。

由此可知:

1)90 ℃近似可以看作冷却液能否在换热周期内降低到目标温度10 ℃的分界点。冷却液初始温度低于90 ℃时,该换热器能够满足在规定时间内将冷却液降低到10 ℃的要求,否则无法满足要求。

2)对于温度高于90 ℃的冷却液,且目标温度低于10 ℃,则应当降低制冷剂流速,增大换热周期,否则换热器无法满足保障要求。

3)根据飞机液冷车冷却液的保障要求,冷却液目标温度应当控制在10~50 ℃范围内。因此,当目标温度高于10 ℃时,入口温度高于90 ℃的冷却液也可能满足保障要求(需根据具体保障要求和目标温度而定)。

4 结论

套管式换热器不仅克服了现役飞机液冷车广泛采用的板式换热器制造工艺复杂、后期维护不便等缺点,并且能够满足飞机地面液冷保障的基本需求,在一定程度上减轻了航空兵部队和空军场站的飞机地面保障压力,提高了保障效率,具有较好的军事应用前景。

参考文献:

[1] 陈光明,张朝涵. 制冷与低温设备[M].杭州:浙江大学出版社,2003:42-50.

[2] 秦叔经,叶文邦.换热器[M].北京:化学工业出版社,2002:3-4.

[3] 张科,周志刚,吴兆林.飞机地面加液冷却车的应用与发展[J].流体机械,2009,37(12):80-84.

[4] 曾伟平.板式换热器换热和压降的性能研究[D].上海:上海交通大学,2009:4-6.

[5] 孙帅,王立文.飞机除冰液快速换热器设计[J].机床与液压,2010,38(8):59-64.

[6] 陈红.制冷系统换热器建模与仿真方法研究[D].重庆:重庆大学,2006:45-50.

[7] 朱春玲,宁献文.用于机载大功率电子设备的新型液冷环控系统的研究[J].南京航空航天大学学报,2005,37(2):203-207.

[8] 唐华杰,吴兆林,周志刚.飞机地面空调车和军用飞机地面液体冷却车的应用和发展[J].流体机械,2006,34(2):72-75.

[9] 吴业正.小型制冷装置设计指导[M].北京:机械工业出版社,1998:128-148.

[10] 全国压力容器标准化技术委员会换热设备分委员会.管壳式换热器:GB151-1999[S].北京:学苑出版社,1999.

(责任编辑: 牛燕平)

DesignandSimulationofDouble-pipeHeatExchangerforAircraftLiquidCoolingCarts

LI Xu, LEI Jin-guo, WEI Dong-tao, ZHANG Yong-liang

(Department of Aviation Four Stations, Air force Logistics College, Xuzhou221000, China)

Aircraft liquid cooling carts on active service widely employ plate heat exchangers, whose manu-facturing process is complicated and maintenance is inconvenient, as the refrigeration equipment to support the airborne liquid cooling system, and it is inconvenient for air units and air force stations to carry on their aircraft ground support missions. To solve this problem, a new type of double-pipe heat exchanger aimed at the support characteristics of aircraft liquid cooling carts is designed. Its structural style is concentric tube type, with the cryogen works in the inside tube while the coolant in the outside one. Besides, louvers low straight fins are erected on the inside tube to increase the heat exchange area and efficiency. Meanwhile, some main technological parameters are computed, and a simulation research is carried on based on Simulink. The simulation results show that, when the coolant inlet temperature is lower than90℃, this type of the exchangers can meet the liquid cooling support requirements of aircraft liquid cooling carts.

aircraft liquid cooling cart; heat exchanger; liquid cooling system

1672-1497(2017)04-0075-05

2017-05-12

李 旭(1993-),男,硕士研究生。

V351.3;TP391.9

:ADOI:10.3969/j.issn.1672-1497.2017.04.015