某型装备保温舱铰链改造技术研究

2017-09-16王向东田永鹏李智吴金才

王向东,田永鹏,李智,吴金才

某型装备保温舱铰链改造技术研究

王向东1,田永鹏2,李智1,吴金才1

(1.中国人民解放军96658部队,北京 100094;2.内蒙古大学 交通职业技术学院,呼和浩特 010070)

目的解决某型装备保温舱通条铰链连接铆钉松脱、铰链变形、舱壁夹层渗水等问题。方法分析装备的结构特点和工作时铰链的受力情况,找出了问题产生的原因,提出改造技术措施和方案,并在此基础上开展挤压试验、开关厢盖试验、淋雨试验、650 km行驶试验等试验研究。结果结合装备整修对保温舱进行了改造,将保温舱由通条铰链改为合页铰链后,装备性能得到极大改善。结论通过改造消除了故障隐患,提高了装备的使用性能,满足部队的使用需求。

保温舱;通条铰链;改造技术

方舱是一个特殊的工作空间,以其灵活的转移性、可靠的电磁兼容性、良好的气密性和保温性等特点在工程抢险、管道维修、医疗保障、生活储备、供电和军队作等领域中得到广泛应用[1—4]。

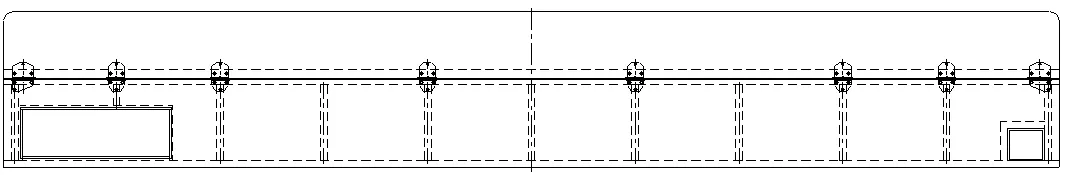

某型装备是部队执行特种运输任务的重要手段。该装备主要由底盘、保温舱、托架、液压系统和配套设备等组成。保温舱由厢体和厢盖组成,厢体和厢盖之间通过铰链联接。保温舱内前后位置分别设置有两根液压缸,液压缸下支座设在舱体地板上,上支座设在厢盖内侧,通过控制系统同步驱动两根液压缸活塞杆伸缩,实现大盖绕铰链轴旋转进行开启与闭合,保温舱结构和外观分别如图1和图2所示。

保温舱由厢体和厢盖两大部分组成。厢体采用大板结构。整个厢体由前板、后板、左板、右板及底板共五块大板拼接组合,外表面整体制作玻璃钢蒙皮而成。单块大板是采取将两块铝合金面板分别粘接在金属骨架内外两侧,并在构成的封闭空腔内注入聚氨酯发泡料形成保温层,通过加压固化成型。将五块大板拼接为厢形后,在外表面铺设纤维布并涂刷环氧树脂,形成玻璃钢外蒙皮。厢盖是采用玻璃钢结构,由专用模具制作的玻璃钢蒙皮与厢盖金属骨架牢固粘接,内部填充聚氨酯发泡料而构成。

通过对使用单位调研和装备整修发现,此种保温舱经过多年使用,普遍存在铰链连接铆钉松脱、铰链变形、雨水通过松动的铆钉孔向舱壁夹层内渗漏等现象,导致舱体鼓包、骨架锈蚀,使装备性能大大降低,严重影响部队日常训练使用。同时,由于铆钉松脱,存在较大的安全隐患。损坏装备如图3所示。

1 原因分析

通过对该装备的结构分析可以看出(见图1),两根液压缸设置在舱内前后端头,其间距较大,使两端铰链应力明显比中部大。同时,铰链采用的是铝合金材质的通条铰链,宽度为43 mm,页片厚度为3.5 mm,截面较为单薄,整体刚性不足,使厢盖翻转时产生的拉力难以沿铰链传导到较远距离。因此,通条铰链的铆钉虽为等距设置,但实际使用中是处于非均匀受力状态,两端液压缸支撑范围内受力较大,该处铆钉承受的拉力也较大,而中部铆钉受力逐渐减小。从而导致两端靠近液压缸位置的铰链破损严重,而越靠近中部铰链状态越好。此外,由于油缸伸缩时不是完全同步,导致两端铰链受力状况进一步恶化。

为了进一步分析铰链损坏的原因,建立厢盖模型,对厢盖受力情况进行有限元分析。为了便于分析,对模型进行简化,仅针对大盖骨架进行分析,将玻璃钢内外表层作为裕度考虑。

按现场实测值建立厢盖骨架模型,并按开启71°状态设置UCS坐标系。设定骨架材质为锻铝6061。为便于计算,厢盖设置8付铰链安装位置和2个液压缸支点位置共设置10个约束点。厢盖工作状态时受到的载荷主要是自身重力以及外部风载。据此,以UCS为基准,按竖直向下方向设定重力。按朝向大盖外侧的水平方向设置风速作用力,并将其均布在大盖骨架上。

通过对模型进行计算,厢盖受力情况如图4所示。从有限元计算可知,舱盖两端的铰链受到的载荷为63.2 MPa,第2个和第3个铰链受力分别是18.1 MPa和8.9 MPa。此结果与前述分析一致,即两端铰链受力较大,越靠近中部铰链受力越小。根据机械设计标准,铆钉许用应力为76 MPa,虽然舱盖两端铆钉受到的载荷没有超过许用应力,但是余量很小,长期工作后即会导致铆钉松脱。

根据出问题装备保温舱铰链处的受损状态看来,两端分布的铆钉已被拉伸至塑性变形,说明此情况与分析结果基本一致(见图3)。

2 改造方案

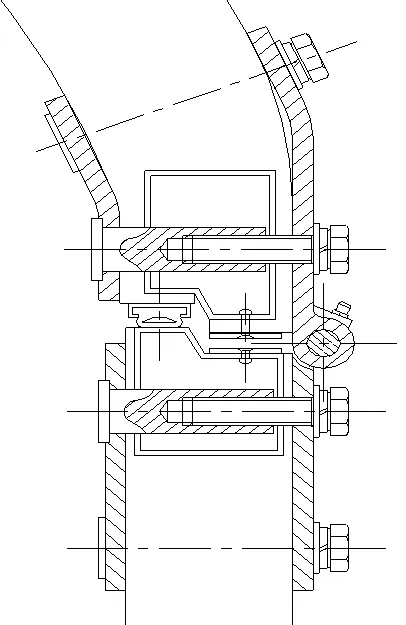

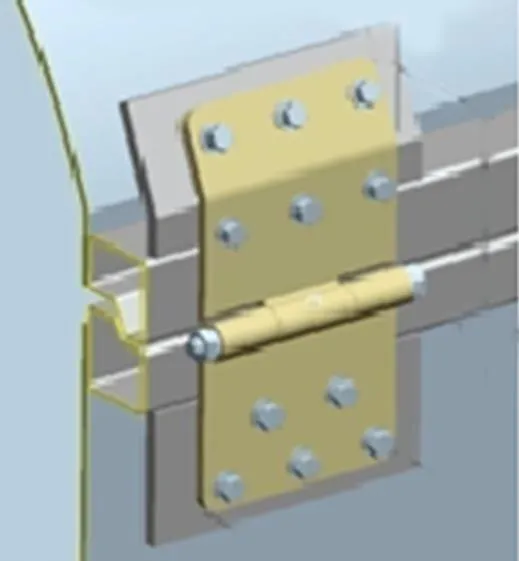

该方案拟在保温舱右侧设置8付钢质合页铰链,在舱体与大盖连接边外侧安装。铰链宽180 mm,高245 mm,铰轴直径为16 mm,采用16螺栓组件与保温舱联接。因现有骨架内不便再增设备板,所以不能采用钻孔攻丝方式联接,而采用在舱内增设衬板,使用内外夹持方式进行紧固联接。

为保证铰链的连接强度以及使用过程中铰链与舱体、大盖之间不发生相对位移,铰链的设置点及连接螺栓位的设置均选取有骨架的位置,与保温舱箱体的立柱相对应进行设置。连接螺栓分别设置在舱体纵梁及立柱上,这样既可保证连接强度,亦可对立柱与纵梁之间的连接进行加强。铰链设置如图5所示。

图5 合页铰链布置方案

为控制舱壁在夹持力量下不发生过大变形,在舱壁内每件螺栓对应位置设置一件套管,套管一端与衬板卡紧,另一端配有16内螺纹孔,与铰链外部螺栓相联。套管外端面与骨架铝型材外壁内侧之间预留2~3 mm间隙,当拧紧螺栓时,套管逐渐收拢,将舱壁内外夹紧。由于内、外侧安装有玻璃钢蒙皮,其受力会发生一定的变形,当压缩至一定程度时,套管端面顶紧骨架大梁外壁内侧,形成刚性整体,从而保护骨架型材不因发生过大挤压变形而受损。铰链结构及安装如图6和图7所示[5—6]。

图6 合页铰链结构

图7 合页铰链安装

3 试验验证

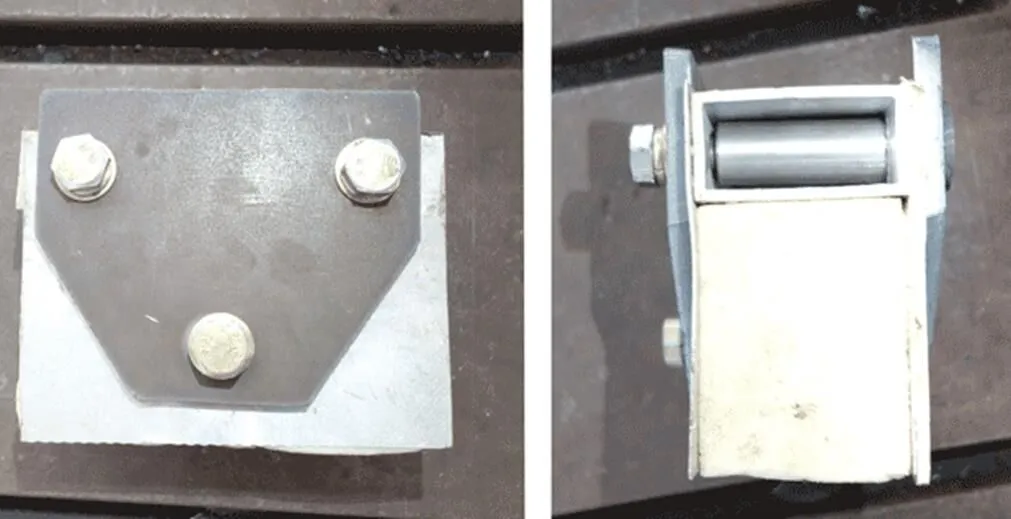

为验证合页铰链方案的夹持方式不会对保温舱现有骨架造成损坏,在改造实施前针对试样进行了挤压试验,如图8所示。

图8 挤压试验

试样采用近似大板结构进行制作,中部为截面尺寸40 mm×80 mm铝合金矩形管焊接而成的T字形骨架,用于模拟保温舱骨架的横梁与立柱。骨架内外表面各粘贴一层铝合金面板,夹层空隙内填入聚氨酯发泡板。

在试样两侧分别钻安装孔,装配内外衬板、套管及螺栓组件。按200 N·m扭矩均匀拧紧三套螺栓,此时为完全由骨架承受挤压力状态[7—9]。

试验分两种状态进行,第一种状态是按设计方案状态,在套管与型材内壁之间预留2 mm间隙;第二种状态是将套管与型材内壁之间间隙加大至5 mm。通过试验发现:第一种状态拧紧螺栓后,间隙消失,型材及样件未发生变形(目测);第二种状态拧紧螺栓后,套管与型材之间仍留有间隙,骨架略有鼓形规则变形,截面最大尺寸为41.5 mm×79 mm,未出现褶皱、裂纹、扭曲等现象。由此证明,方案中间隙设计是合理的,此夹持方式不会对保温舱现有骨架造成损坏。

4 主要技术问题处理

4.1 铰链备板设置

为保证铰链安装牢固可靠,在厢体及厢盖内部铰链安装对应位置均需增设备板。

设置备板应遵循的原则为:尽可能将备板焊接在圈梁与厢体骨架立柱或厢盖骨架横梁的交汇处,如果设置备板的位置没有可利用的立柱或横梁时应增设加强梁,应避免备板仅与圈梁的单边焊接,以增加其强度和可靠性。

为厢盖增设备板时,考虑到厢盖弧形玻璃钢面板为模具整体制作而成,改装过程中不宜破坏外观以致影响密封性能,因此采取揭开内蒙板的方式增设备板。将厢盖的内蒙板揭开后,铲除相应位置的发泡层,露出骨架进行备板焊接。厢盖内铰链备板截面根据厢盖弧度及铰链动页截面形式进行适应性设计,使其符合铰链动页安装要求。厢盖所加焊的备板同样带有与铰链动页折弯段平行的23°倾角,将厢盖外蒙板(玻璃钢蒙板)内表面弧形段对应处打磨为平面,使备板能与其贴合紧密。

备板焊接后,重新进行发泡,待发泡料固化后将表面处理平整。重新安装铝蒙板及玻璃钢板。由于厢体制作工艺原因,玻璃钢板、铝板和发泡层粘接牢固,揭下的铝板和玻璃钢板因变形而不能继续使用,因此,必须更换新的铝板和玻璃钢板进行复装。

4.2 锈蚀处理

对于保温舱舱壁夹层内进水造成骨架锈蚀的现象,在改装的过程中也应该同步进行处理,使钢骨架的受蚀不再继续加深,从而控制危害发生。在舱壁面板揭开后便可观察到当前的锈蚀情况,根据实际情况对骨架锈蚀部位进行除锈、防锈处理。

具体工艺流程为:风干去湿→对生锈骨架表面进行砂磨除锈→清理杂质→磷化处理→喷涂铁红环氧防锈底漆。

4.3 铆钉孔封堵

将通条铰链拆除后,必须对厢体与厢盖上安装铰链时所用的铆钉孔进行封堵,避免从此处渗水进入舱壁夹层内。具体方案是:先在铆钉孔处注入密封胶,将表面抹平以封闭铆钉孔,然后厢体与厢盖的安装面上分别涂刷一层玻璃钢,待玻璃钢固化后打磨平整,外表面喷漆处理。按此方式处理后,密封效果得以保证,并且此处可与舱侧壁无缝连接形成整体,外观效果较好。

5 结语

按照此方案对装备进行了改造,改造后按要求进行了100次开关厢盖试验、淋雨试验、650 km行驶试验和24 h静置试验(厢盖分别开启45°与71°)等[10—11],试验结果满足技术指标要求。

此外,还对改造后交付装备的使用情况进行了跟踪。通过跟踪了解到,经过近2年的使用,目前部队装备技术状态良好,没有同类问题发生,表明本改造方案可行,效果较好。

[1] 王良模, 吴长风, 望晨至. 特种车辆方舱结构的有限元分析[J]. 南京理工大学学报, 2008, 32(6): 707-709.

[2] 孔令彬, 林冬梅. 军用铝合金聚氨酯夹层大板方舱的研制[J]. 山东冶金, 2003(4): 50-52.

[3] 姜静, 许家栋. 高性能电磁屏蔽方舱门铰链设计[J]. 安全与电磁兼容, 2006(2): 69-71.

[4] 宣兆龙, 王绍山, 王维, 等. 弹药储运方舱战技指标论证[J]. 包装工程, 2016, 37(1): 164-169.

[5] 周世新. 大型试验方舱结构有限元分析[J]. 上海第二工业大学学报, 2011(2): 154-159.

[6] 边峰泉, 王芳林, 张秀国. 聚氨酯泡沫复合夹层板的动力有限元分析[J]. 现代制造工程, 2006(12): 71-73.

[7] 刘鸿文. 材料力学[M]. 第四版. 北京: 高等教育出版社, 2004.

[8] 赵松年, 佟杰新, 卢秀春. 现代设计方法[M]. 北京: 机械工业出版社, 1998.

[9] 刘亚超. 弹药方舱结构设计与力学性能分析[D]. 石家庄: 军械工程学院, 2012.

[10] GJB 2093—1994, 军用方舱通用试验方法[S].

[11] GJB 6109—2007, 军用方舱通用规范[S].

Retrofitting Technology for a Certain Type of Thermal Insulation Shelter Hinge

WANG Xiang-dong1, TIAN Yong-peng2, LI Zhi1, WU Jin-cai1

(1.PLA 96658 Unit, Beijing 100094, China;2.Communication Polytechnic of Inner Mongolia University, Hohehot 010070, China)

Objective To solve the problems of continuous piano hinge rivet loosening, hinge deformation, interlayer seepage, etc. of a certain type of thermal insulation shelter. Methods Structure characteristics of the equipment and stressing situation of the hinge were analyzed to find the reasons of the problems and propose technical measures. On this basis, the squeezing test, opening & closing test, rain test, driving test (650 km), etc. were performed. Results The thermal insulation shelter was retrofitted in combination with renovation of equipment. The continuous piano hinges of the thermal insulation shelter were changed to butterfly hinges. The performance of the equipment was promoted tremendously. Conclusion The retrofitting eliminates hidden troubles, improves the using performance and meets the needs of the army.

thermal insulation shelter; continuous piano hinge; retrofitting technology

10.7643/ issn.1672-9242.2017.08.016

TJ07

A

1672-9242(2017)08-0084-04

2017-02-10;

2017-03-24

王向东(1978—),男,江苏连云港人,硕士,高级工程师,主要研究方向为军用保障装备设计。