发动机缸体开裂失效分析

2017-09-16王莞王长朋梅华生贺明强

王莞,王长朋,梅华生,贺明强

发动机缸体开裂失效分析

王莞1,2,王长朋1,2,梅华生1,2,贺明强1,2

(1.西南技术工程研究所,重庆 400039;2.重庆市环境腐蚀与防护工程技术研究中心,重庆 400039)

目的研究发动机缸体出现开裂失效原因。方法通过化学成分分析、力学性能分析、断口扫描分析、显微组织分析、能谱分析及低倍缺陷分析测试手段,对发动机缸体的开裂模式及失效原因进行分析。结果发动机缸体原材料中Si元素超标,导致晶界析出较多的AlSiCu及Al2Cu脆性相,在开裂区域组织存在过热过烧现象,两个原因导致组织晶间结合力大大降低。同时,在开裂区域存在热节效应,低倍疏松和缩孔较集中的现象,为热裂纹形成及继续扩展提供了有利条件。结论通过不断改进设计工艺,控制原材料成分及调节浇注参数,大大减小了热裂纹出现概率,在后序批量生产中,未发现类似失效样件。

发动机缸体;开裂;热裂纹

发动机缸体是构成发动机的骨架,是发动机各机构和各系统的安装基础,其内、外安装着发动机的所有主要零件和附件,承受各种载荷。因此,机体必须要有足够的强度和刚度,发动机缸体的可靠性关系到整车及乘客的安全性[1—2]。由于铝合金具有较高的比强度和良好的导热性和耐蚀性,在很多高端汽车公司均采用全铝型的发动机缸体[3—4]。全铝型发动机不但可以显著提高发动机性能,还可以减轻发动机质量,铝合金的广泛应用是汽车工业的主要发展趋势[5—6]。

某汽车公司研发的3件铝合金发动机缸体在经整体X射线无损检测后发现存在开裂失效现象,开裂位置位于靠近上油道螺栓孔与冷却水道之间的U型槽底部。为了评定发动机缸体铸造质量,找到其开裂的原因,从宏观到微观进行系统的试验与分析。

1 试验方法

铝合金缸体材质为AlSi9Cu3,采用金属型重力浇注工艺,尺寸为351 mm×334 mm×269 mm,壁厚为(4±0.4) mm。砂芯采用冷芯工艺,熔炼工艺采用连续式燃气直接熔炼法,铝业采用旋转精炼方式,保温炉采用连续式氮气精炼方式。热处理工艺为人工失效24 h后T5处理。铝合金缸体性能要求:抗拉强度m不低于210 MPa,断后延伸率不低于1.5%。

利用ICP分析仪对缸体进行化学成分分析,采用WDW-5型拉伸试验机按照GB/T 228—2002《金属材料室温拉伸试验方法》进行力学性能测试,采用Quanta200环境扫描电镜对断口进行形貌扫描分析,采用Observer.A1m型倒置式金相显微镜进行金相组织分析。

2 试验结果

2.1 宏观分析

取一件失效铝合金缸体进行分析,宏观形貌如图1 所示。将样品沿图中箭头指示方向剖开后进行抛光可见,在水道U型槽底部边缘出现裂纹,裂纹深度约为5.1 mm,裂纹扩展方向与水道U型槽侧壁表面呈60°,裂纹扩展连续并呈折线状扩展。

2.2 化学成分分析

在开裂缸体失效件上靠近断口处取样进行化学成分分析,结果见表1。实验结果表明,失效铝合金缸体中Si元素含量超过标准要求成分,其余化学元素均符合标准成分要求。

表1 铝合金缸体化学成分 %

2.3 力学性能分析

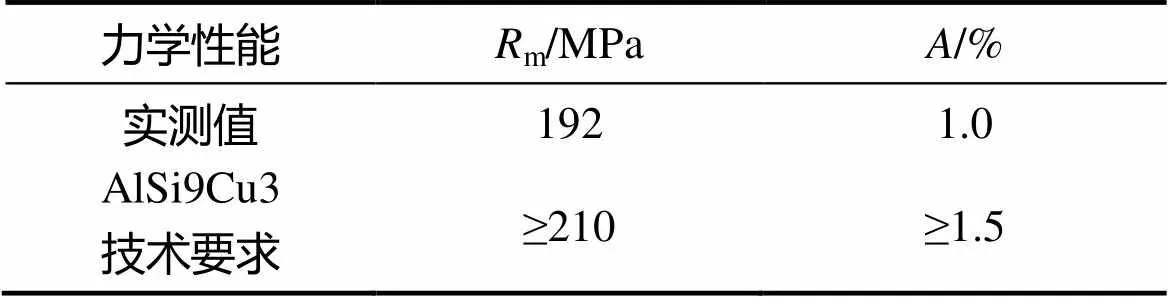

在螺栓孔侧壁取样进行力学性能分析,试验结果见表2。样品抗拉强度及断后伸长率均未达到技术要求,产品材料力学性能较差。

表2 铝合金缸体力学性能

2.4 金相组织分析

对图1中剖开样品进行金相组织分析,如图2所示。由图2可见,样品裂纹起始于水道表面,裂纹扩展呈断续状,裂纹扩展形式为沿晶界扩展,裂纹边缘晶粒较完整,晶粒表面圆滑,在裂纹内侧填满氧化产物。

图6(c)为自动相位搜索算法估计的补偿相位与准确相位Δφj(n)之间的差值曲线图,相位差值以0为中心上下浮动且浮动范围在[-0.01,0.015]内,即在每个n时刻估计相位与准确相位的误差都不超过0.015.可见对于传统散射波干扰,搜索算法估计补偿相位的精度较高,从而具有较好的干扰对消效果.

正常区域金相组织为典型的过共晶组织,主要为细小α(Al)枝晶+短条状共晶硅+小块状初晶硅,组织级别为1级,鱼骨状铁相夹杂级别为1级(鱼骨状铁相夹杂不明显),针状铁相夹杂级别为1级(针状铁相夹杂不明显)。

在电镜下对组织晶界位置进行观察,如图3所示。由图3可见,在晶界交界处存在断续圆滑微孔。这是由于晶界存在一定程度过热复熔现象,晶界聚集的低熔点合金化合物脱落所致,在局部区域晶界上微孔内化合物未脱落。

2.5 低倍金相分析

对缸体裂纹附近组织取样进行低倍金相观察,如图4所示。依据JB/T 7946.3—1999《铸造铝合金金相铸造铝合金针孔》标准进行评级。样品针孔度级别为3级,高于技术要求的2级范围。

2.6 断口分析

沿裂纹扩展方向将断口打开后进行观察,如图5所示。断口明显分为两个区域,A区域和B区域。A区域靠近断口起裂边缘,断口颜色相对较深,大部分断口表面存在明显氧化现象,仍可见断口为沿晶和撕裂的混合断裂,沿晶断裂为主。高倍数下氧化较严重区域被氧化物覆盖,看不到断口真实形貌,为高温氧化所致。氧化较轻微的区域可见完整晶粒及沿晶二次裂纹,在晶界和晶面上可见颗粒状物质。A区域局部存在较多集中铸造疏松孔洞,疏松孔洞内部主要为枝晶组织,枝晶组织被氧化呈圆滑表面。B区域断口为后期人为撕开区域,主要为撕裂韧窝及撕裂棱形貌为主。

2.7 能谱分析

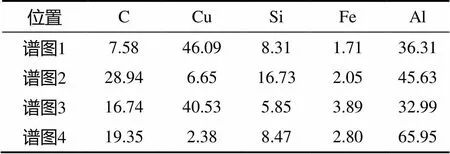

对观察到的晶界颗粒状物质进行能谱分析,以确定沿晶裂纹形成原因。由图6及表3可见,谱图1、谱图2及谱图3位置处为晶界析出的颗粒状合金化合物,主要为Si,Cu,Al,C元素,其中C元素为表面吸附所致,非组织中元素。由谱图1和谱图3可以推断该化合物为Al2Cu相,由谱图2可以推断该化合物为AlSiCu相。位置4处为正常位置比对点,主要为Al元素。

表3 晶界析出物EDS分析 %

3 分析与讨论

通过对失效铝合金缸体在化学成分、力学性能、断口分析、金相分析及能谱分析几个方面的数据可知,材料化学成分中Si元素高于AlSi9Cu3标准要求。通过金相组织及断口分析可知,在A区域断口裂纹扩展主要沿晶界扩展,裂纹两侧晶粒较完整,并为圆滑表面,断口表面存在高温氧化现象,表明A区域存在原始铸造热裂纹。在晶界交接处存在晶界复熔微孔现象,说明在热裂纹处存在组织过热现象。由能谱分析可知,在晶界析出AlSiCu及Al2Cu相,以上两相均为脆性相,加大了铸件线收缩和热裂倾向。低倍组织针孔度级别达到3级,未达到技术要求,过多的铸造缺陷为热裂纹扩展提供了有利通道。

3.1 铝合金铸造热裂纹的产生原理

热裂纹是铝合金铸件生产中常见的一种铸造缺陷,是铝合金铸件在凝固后期或凝固后不久尚处于低强度和低塑性状态下,因铸件固态收缩受阻而引起的裂纹。当铝液浇注到铸型后,热量散失通过型壁,凝固由表面开始,当凝固后期出现大量枝晶并搭接成连续骨架时,固态收缩开始产生[7—8]。根据凝固过程,可将合金凝固温度区间分为准液相区和准固相区,在准液相区枝晶还未形成连续骨架,晶间结合力较弱,在准固相区,枝晶间形成了连续骨架,具有一定强度。在铝铸件收缩不受任何阻碍,则枝晶骨架可以自由收缩,不受力的作用。当枝晶骨架收缩受到砂型或砂芯阻碍时,不能自由收缩就会产生拉应力,当拉应力超过材料强度极限时,枝晶间就会产生开裂。当枝晶骨架被拉开的速度很慢,且被拉开周围有足够的铝液即时流入拉裂处并补充,即晶间液相的补缩速度大于合金冷却时的收缩速度时,铸件不会产生热裂纹。反之,铸件便会出现热裂纹,热裂纹一般形成于准固相区内。凝固过程中,开始形成完整结晶框架的温度与凝固温度差越大,合金收缩率就越大,产生热裂纹倾向越大。热裂纹宏观特征为表面宽内部窄,呈撕裂状,裂纹在晶界萌生并沿晶界扩展,属于脆性开裂,裂纹内侧填充有氧化产物[9—10]。

3.2 晶界状态对热裂纹的影响

材料本身及铸件凝固收缩过程中的阻力大小、铸件致密性对热纹的产生存在重要影响,对于AlSi系合金热裂纹倾向较小,而AlCu系合金热裂纹倾向较大[11—12]。对文中AlSi9Cu3材料成分分析可知,合金中存在过多的Si元素,Si元素可以提高铝液流动性,从而改善合金铸造性能。通过晶界处元素能谱分析可知,在形成热裂纹的晶界处存在成分偏析现象,在晶界析出较多的AlSiCu及Al2Cu相,这是因为过量Si元素可以加速Mn,Cu的扩散,导致在晶界形成过多的Al2Cu相。同时,过量的Si元素溶入到Al2Cu相中,形成AlSiCu相,凝固过程中,在晶间存在低熔点合金相聚集在晶界液相中,对凝固后期晶粒之间的固相搭接形成破坏,降低晶间结合力,使合金强度和塑性明显减小,加大热裂纹倾向[13—14]。

热裂纹易产生于铸件拐角处、截面厚度急剧变化处或局部凝固缓慢处、容易产生应力集中处[15]。文中失效试样开裂位置均位于靠近上油道螺栓孔与冷却水道之间的U型槽底部,该位置铸件壁厚变化较大,同时开裂位置为尖角凸出变形位置,螺栓孔周围凸出位置形成“孤岛”形状。此位置低倍组织可见铸造缩孔及疏松缺陷较严重,说明开裂位置周围存在“热节效应”。开裂位置组织晶界处存在复熔共晶球及晶界加宽现象,属于过热过烧组织,说明在开裂处存在局部温度过高,导致合金中的低熔点相熔化,使得晶粒间结合力下降,降低合金综合性能。

4 结论

合金中Si元素含量过高,导致晶界析出较多的AlSiCu及Al2Cu相,同时在开裂处存在过热及过烧现象,以上两原因导致晶间结合力大大降低,出现沿晶热裂纹。由于开裂处存在设计缺陷,使得螺栓孔周围形成“孤岛”,出现明显热节效应,导致开裂处局部区域铸造疏松和缩孔缺陷较集中,为热裂纹进一步扩展提供了有利通道。

5 改进措施

严格将合金中Si元素含量控制在标准范围以内;实际浇注系统,防止铸型局部过热,减小组织过热过烧倾向;改进铸件结构,消除开裂区域尖角及壁厚突变,避免出现热节区域,减小热裂倾向。

在研发过程中,通过不断改进设计工艺,控制原材料成分及调节浇注参数,大大减少了热裂纹出现概率,在后序批量生产中,未发现类似失效样件。

[1] 方立高, 王家宣. 小型发动机铝合金缸体金属型铸造工艺探讨[J]. 特种铸造及有色合金, 2014, 30(12): 1327- 1329.

[2] 吴浚郊. 轿车发动机铝合金缸体和缸盖的铸造技术[J]. 铸造技术, 2002, 23(5): 273-275.

[3] 李红强. 低压铸造GIS用壳体凝固仿真分析与工艺优化[J]. 特种铸造及有色合金, 2002, 23(5): 273-275.

[4] 胡玉梅, 邓兆祥, 褚志刚, 等. 发动机缸体瞬态强度分析[J]. 内燃机工程, 2005, 26(1): 63-67.

[5] 黄政. 汽车发动机缸体的铸造工艺[J]. 铸造, 2008, 57 (10): 1078-1080.

[6] 房长兴, 罗和平, 高志永, 等. 发动机缸体加工工艺研究[J]. 机械设计与制造, 2013(3): 262-264.

[7] 兰冬云, 郭敖如. 国内外汽车发动机铝缸体铸造技术[J]. 铸造设备与工艺, 2008(4): 45-49.

[8] 邵京城, 李俊涛, 艾国, 等. 汽车铝合金缸体缸盖铸造工艺研究现状[J]. 热加工工艺, 2011, 40(3): 57-59.

[9] 孙廷富, 杨波, 翟景, 等. 过共晶铝硅合金缸体/缸套工作面加工技术及应用[J]. 兵器材料科学与工程, 2013 (5): 120-124.

[10] 张春燕, 乔印虎, 陈杰平. 发动机铝合金缸体铸造工艺数值模拟[J]. 热加工工艺, 2011, 40(17): 54-56.

[11] 刘永跃, 施良才, 郑敏. V6发动机Al合金缸体组芯低压铸造[J]. 现代铸铁, 2010, 30(s2): 44-47.

[12] 王狂飞, 王凯, 王有超, 等. 某缸体铝合金金属型低压铸造工艺研究[J]. 热加工工艺, 2012, 41(19): 43-44.

[13] 孙廷富, 张树勇, 杨波, 等. 高硅铝合金缸套/缸体制造技术及应用[J]. 兵器材料科学与工程, 2013(6): 124- 126.

[14] 姜伟. 段安婧7075铝合金缸体的失效分析[J]. 机械工程材料, 2012(6): 94-96.

[15] 安肇勇, 万里, 黄志垣, 等. 变速箱侧盖压铸成形的缺陷分析及对策[J]. 特种铸造及有色合金, 2015, 35(5): 509-513.

Failure Analysis of Fracture of Engine Cylinder Block

WANG Wan1,2, WANG Chang-peng1,2, MEI Hua-sheng1,2, HE Ming-qiang1,2

(1.Southwest Technology and Engineering Research Institute, Chongqing 400039, China;2.Chongqing Engineering Research Center for Environmental Corrosion and Protection, Chongqing 400039, China)

Objective To investigate reasons for fracture of engine cylinder block. Methods Fracture modes and the failure reasons were analyzed by chemical composition analysis, mechanical performance analysis, SEM analysis, microstructure, energy dispersive spectrum analysis and low magnification defect analysis. Results There were two reasons that greatly reduced the inter-granular binding force, one was caused by lots of brittle phases of Al2Cu and AlSiCu distributing along with the grain-interface which induced by excessive Si, and the other was superheating and over-firing microstructure in the cracking area. At the same time, there was hot section effect in the cracked area, and the low porosity and shrinkage cavity were concentrated, which provided favorable conditions for the formation and the continued expansion of hot crack. Conclusions The probability of hot cracking is greatly reduced by improving the process design, controlling raw material composition and adjusting casting parameters. There is no similar failure specimen in the post production.

engine cylinder block; fracture; hot cracking

10.7643/ issn.1672-9242.2017.08.011

TJ07

A

1672-9242(2017)08-0055-05

2017-03-05;

2017-04-05

王莞(1972—),女,1972年生,重庆人,工程师,主要研究方向为材料学。