钢制紧固件稀土镧改性渗锌层的制备与性能研究

2017-09-16黄燕滨黄俊雄王期超卢士勇

黄燕滨,黄俊雄,王期超,卢士勇

钢制紧固件稀土镧改性渗锌层的制备与性能研究

黄燕滨1,黄俊雄1,王期超1,卢士勇2

(1.装甲兵工程学院,北京 100072;2.驻六一八厂军事代表室,北京 100072)

目的提高车辆钢制紧固件在海洋环境中的腐蚀防护能力。方法借助稀土元素对渗锌层的改性作用,采用正交试验方法优化了渗锌剂配方和工艺参数,制备出性能更为优异的稀土改性渗锌层。结果稀土改性优化渗锌工艺参数为(质量分数):La2(NO3)31%,Zn粉 70%, CO(NH2)22%,Al2O327%,加热温度为460 ℃,保温时间为2 h。与常用渗锌剂制备的渗锌层相比,稀土改性渗锌层更为均匀、致密、光滑。结论渗层厚度提高了107.3%,对腐蚀介质起到更为优异的阻滞作用,耐蚀性更强。

渗锌;稀土;正交试验;紧固件

渗锌是一种化学热处理方法,用于提升钢制零部件的防腐性能。渗锌层能够为基体提供保护,是因为其具有以下两方面作用:隔绝作用,阻挡腐蚀介质与基体接触;作为牺牲阳极材料,起到电化学保护作用[1]。渗锌层具有均匀、耐磨性强、结合强度高、厚度可控等优点,渗锌适用于中小零部件,尤其对于复杂形状的零件具有独特优势[2]。

根据相关研究表明[3—5],在渗锌剂中添加稀土元素能够在一定程度上改善渗锌层的耐蚀性。通过前期的研究表明[6],在渗锌剂以CO(NH2)2作为活化剂来替代常用渗锌剂配方中的活化剂NH4Cl,发现锌粉的活性提高十分显著,同时,稀土元素镧的化合物中选择La2(NO3)3作为助渗剂,渗锌的效果更好。文中采用正交试验方法研究CO(NH2)2+La2(NO3)3体系的渗锌剂配方设计及优化,并测试其性能,为在车辆上钢制紧固件的应用奠定基础。

1 试验

1.1 涂层制备

1.1.1 试验材料及正交试验设计

试片基体材料为45#钢,试片尺寸为40 mm×20 mm×2 mm。渗锌前,要对试样进行前处理,试样需经酸洗和碱洗进行除油和除锈处理。

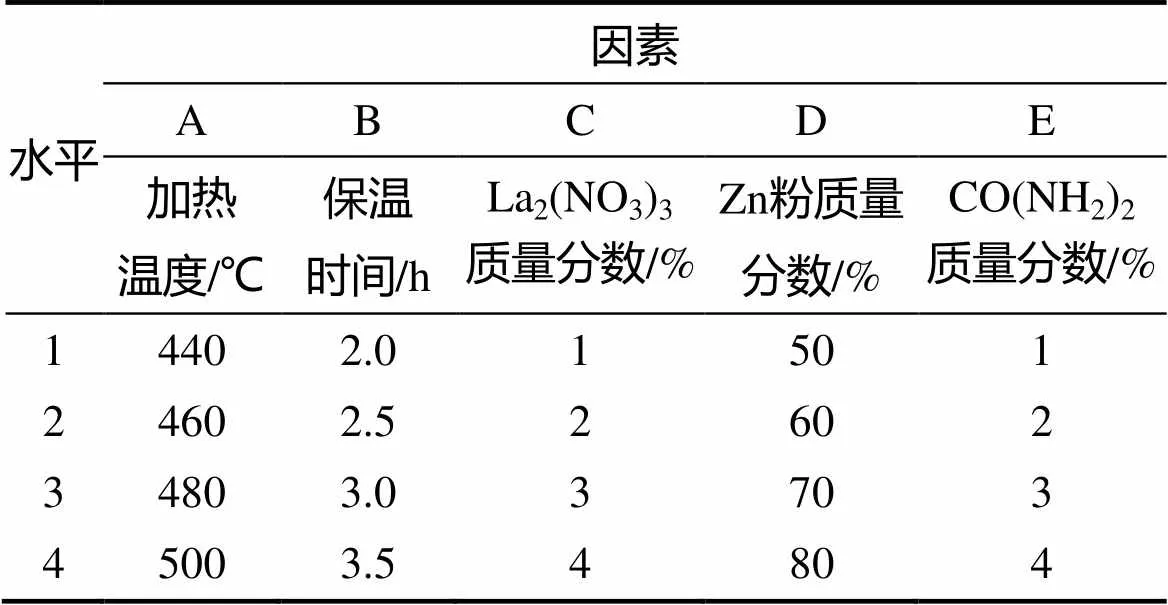

以加热温度、保温时间、La2(NO3)3含量、Zn粉含量和CO(NH2)2含量为影响因素,以表面粗糙度、耐蚀性为评价指标,设计了五因素四水平正交试验,选用正交表L16(45),试验方案见表1。

表1 因素-水平

1.1.2 正交试验因素对试验的影响

1)渗锌温度。渗锌层的微观组织结构,主要受渗锌温度的影响。

2)渗锌时间。渗锌的时间主要影响渗锌层的厚度[7],随渗锌时间的增加,渗锌层的厚度逐渐增大,但是渗锌层厚度增加的幅度随时间的增加逐渐减小。

3)La2(NO3)3含量。稀土元素镧主要是作为助渗剂提高渗锌的速度和质量。

4)Zn粉含量。Zn粉含量主要影响渗锌层的生长速度,锌粉所占的比重越大,渗锌层的生长速度越快,但是,渗锌层的质量会有所下降。因此,科学合理地分配各组分间的比例,对于保证渗锌层的质量具有重要的作用。

5)活化剂含量。活化剂的作用是提高渗锌的速度,渗锌的速度受活化剂含量的影响。

1.1.3 渗锌工艺

渗锌工艺采用包埋法进行,加热设备采用箱式电阻炉(温控精度±1 ℃),渗后置于空气中冷却。试片经渗锌处理后,不做钝化处理。其中,常用渗锌剂配方和工艺参数为(质量分数):Zn粉 72%,Al2O3粉 26%,NH4Cl 2%,加热温度为400 ℃,保温时间为3 h。

1.2 性能测试

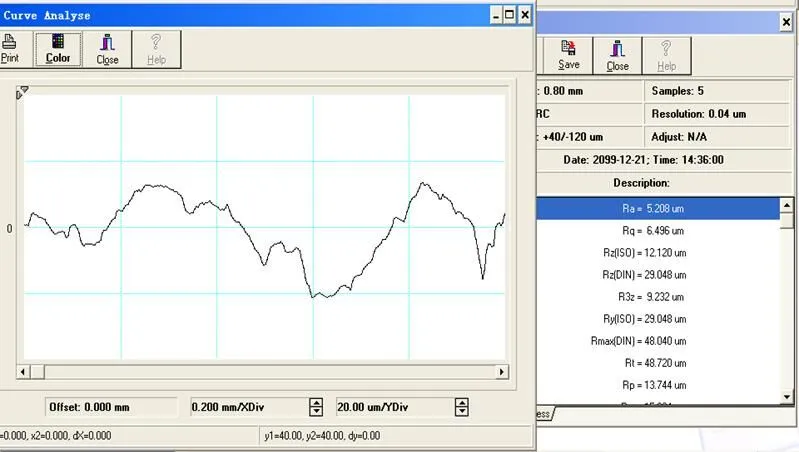

1)表面粗糙度采用TA620表面粗糙度测量平台测试,仪器参数设置为:Filter为RC,Cut_off为0.80 mm,Sample为5cut-off,Gain为G1,Range为+40/-120 μm,Resolution为0.04 μm。

2)渗锌层的厚度采用磁性法测量,磁性测厚法是一种快速测量涂层厚度的无损方法,在渗锌的实际工业生产中有着十分广泛的应用。磁性测厚法的测量结果受试样表面粗糙度、测量头压力等因素的影响,测量结果可能会存在一定偏差。文中依据欧洲磁性检测厚度标准(EN ISO 1460),使用TT260覆层测厚仪(时代集团公司)测量渗层厚度。在每种方案制成的试片上测10个点,最后取平均值,并作为渗锌层的厚度测量值。

3)全浸腐蚀质量损失试验:依据机械行业标准JB/T6073.1992《金属涂覆层实验室全浸腐蚀试验》[8],对渗锌试样进行挂片腐蚀质量损失实验,腐蚀温度为20 ℃,腐蚀液采用质量分数为5%的NaCl溶液,浸泡时间为200 h。使用TG-328A分析天平测量腐蚀质量损失,并计算腐蚀质量损失速率。

4)微观形貌观察,利用FEI公司的QUAN- TA200扫描电镜(SEM)对渗锌层的表面形貌和截面形貌进行观察。

2 结果及分析

2.1 渗锌剂配方优化

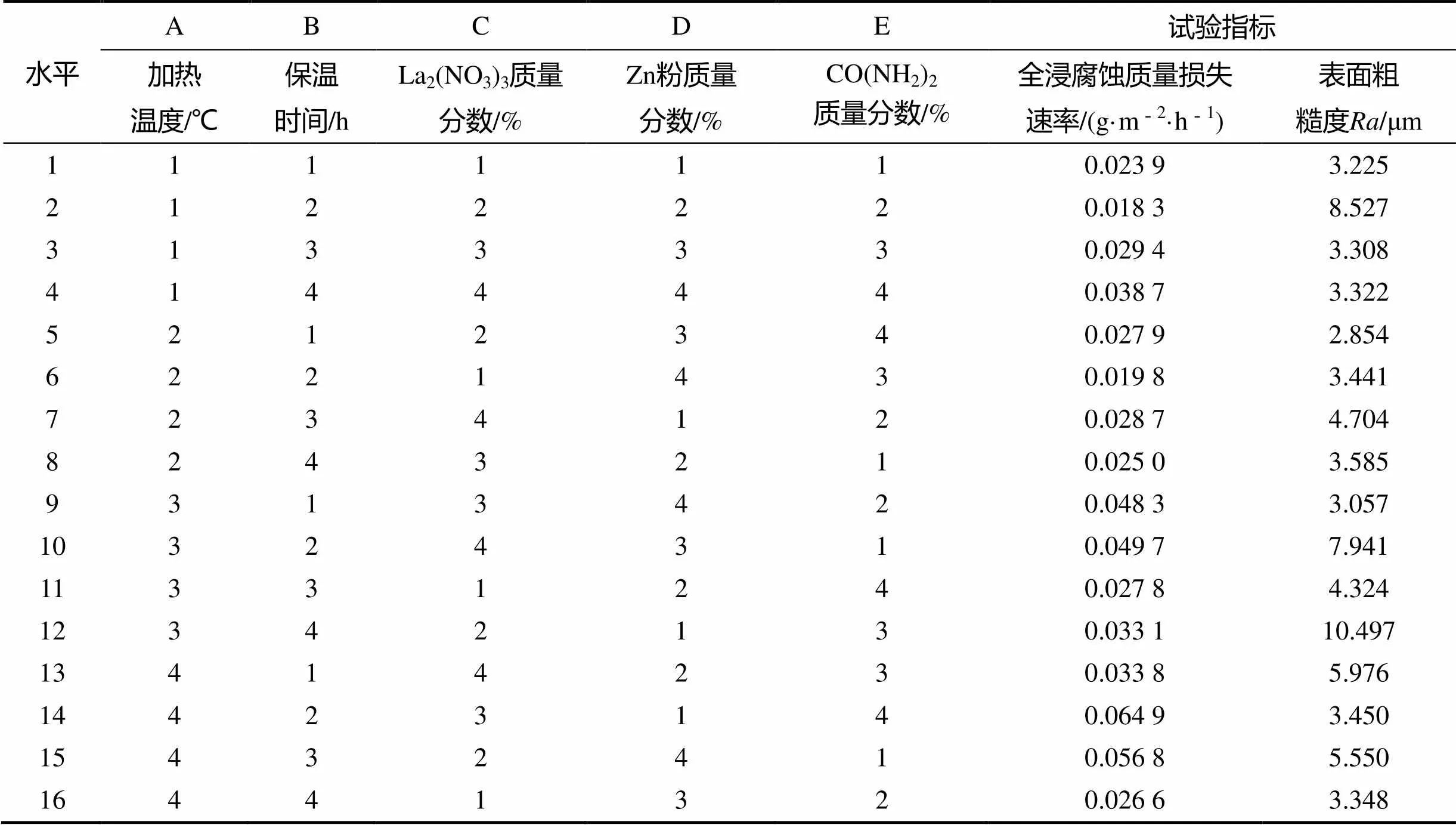

正交试验结果见表2。

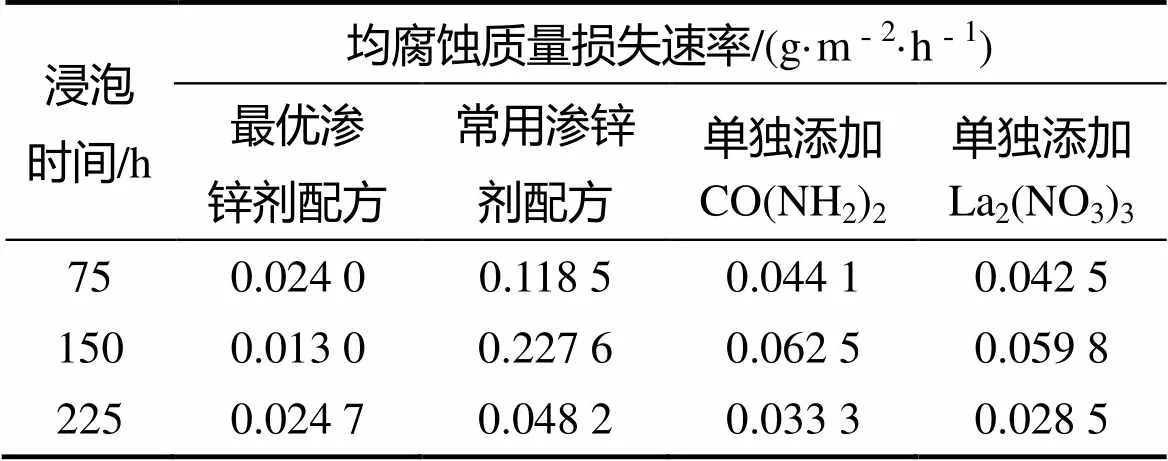

采用极差分析法对试验数据进行分析处理,针对存在的双指标问题,使用综合平衡法筛选最佳工艺参数。综合平衡法是考察每一个因素对各指标的影响,综合比较后确定最优水平的一种方法[9]。通过极差分析计算而绘制出的各因素的水平趋势图,如图1所示。

表面粗糙度和腐蚀质量损失速率的值越低越好。由图1可以看出,在考虑因素B,C,D,E时,当两个指标都取最小值时的水平值是不同的,因此需要采用综合平衡法进行综合平衡的来考虑。在考虑因素B时,B4对于腐蚀质量损失速率来说是最好的,但对于表面粗糙度来说却是较差的,仅好于B2,B1对于表面粗糙度是最好的,而且对于腐蚀质量损失速率来说也是比较好的,仅次于B4,因此,经过综合平衡的考虑,选择B1较为合适。因素A,C,D,E的水平值选择方法与因素B的选择是类似的,所以最终选定的最佳方案为A2B1C1D3E2。即稀土改性粉末渗锌的工艺参数为:La2(NO3)31%,Zn粉70%,CO(NH2)22%,Al2O327%,加热温度为460 ℃,保温时间为2 h。

表2 正交试验结果

图1 因素水平趋势

2.2 采用最优配方及工艺参数制备渗锌层的性能

2.2.1 耐蚀性

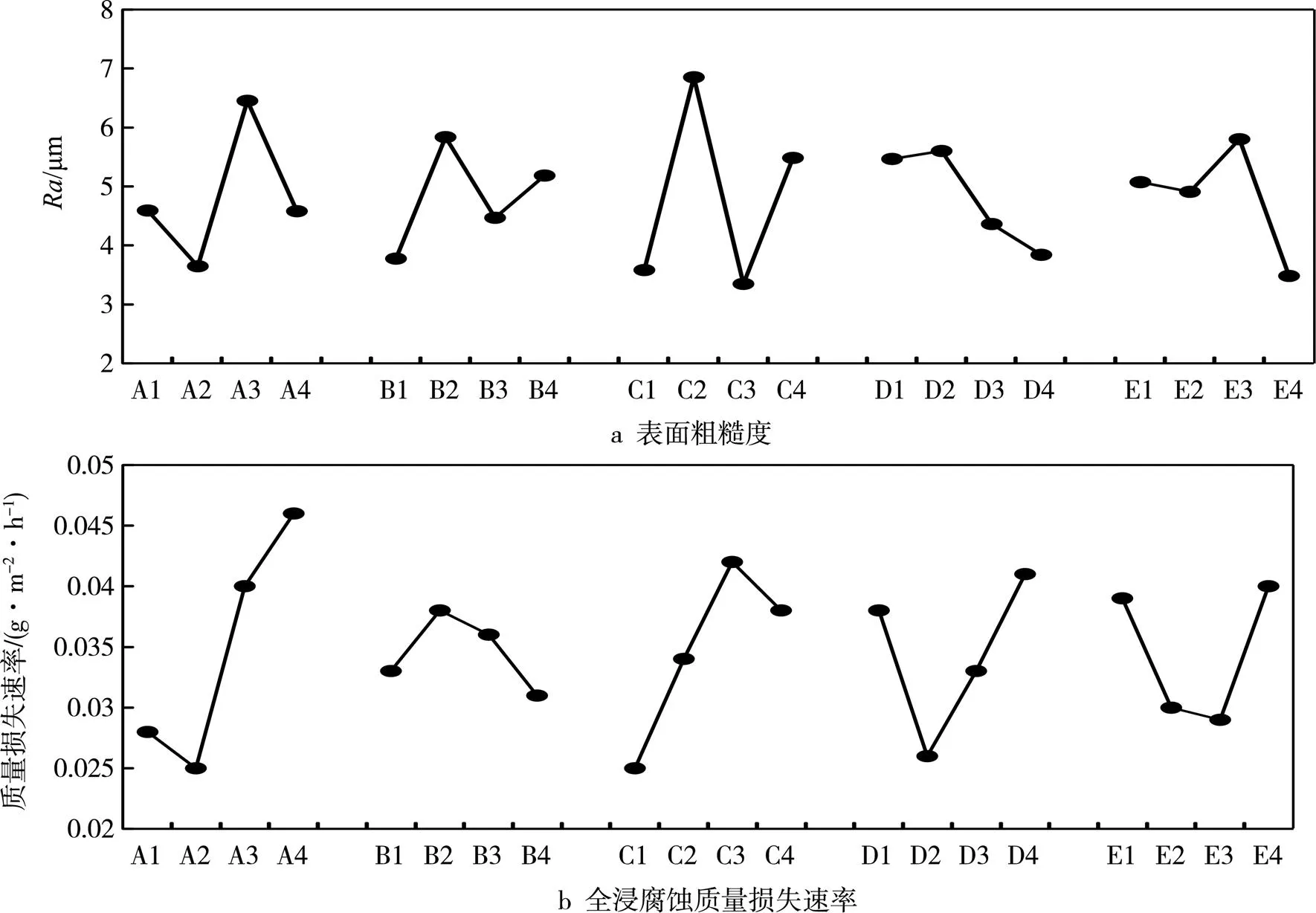

采用全浸腐蚀质量损失试验测试渗锌层在5%的NaCl溶液中浸泡75,150,225 h的平均腐蚀质量损失速率,测试结果见表3。由表3可以看出,采用最优方案制备的渗锌层在5%的NaCl溶液中浸泡75,150,225 h的平均腐蚀质量损失速率呈现出先减小后增大的趋势,但整体上都保持在一个相对较低的水平,低于0.03 g/(m2·h)。与常用渗锌剂配方、单独添加CO(NH2)2和单独添加La2(NO3)3制备渗锌层相比,在浸泡不同时间后的腐蚀质量损失速率都是最小的。结果表明,采用最优方案制备渗锌层的耐Cl-1腐蚀能力得到了进一步的提高。

表3 渗锌层的平均腐蚀质量损失速率

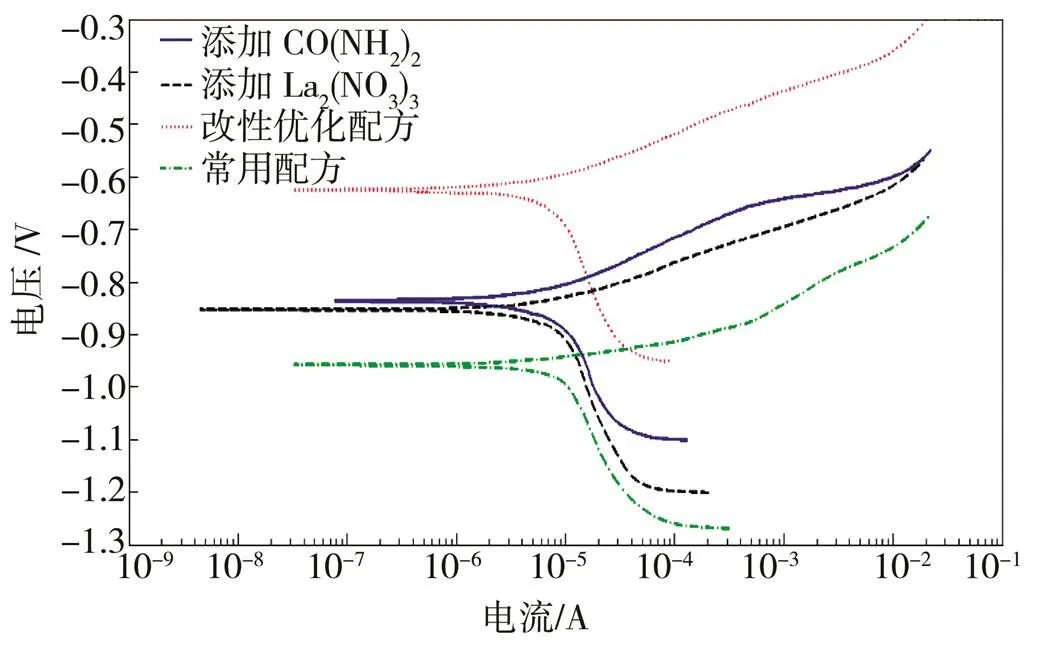

采用最优方案制备渗锌层的Tafel极化曲线如图2所示,通过拟合极化曲线获得的自腐蚀电位和自腐蚀电流密度参数分别为-0.705 V和3.4761×10-7A/cm2。由图2可以看出,与常用渗锌剂配方、单独添加CO(NH2)2和单独添加La2(NO3)3制备渗锌层的腐蚀电位相比,采用最优方案制备渗锌层的腐蚀电位出现了十分明显的正移。与采用其他方案制备的渗锌层相比,采用最优方案制备渗锌层的腐蚀电位提高了0.15~0.25 V,腐蚀电流也出现了明显的降低,达到最小值。结果表明,采用最优方案制备渗锌层对腐蚀介质的阻隔作用更为明显,说明渗锌层的耐蚀性得到了进一步的提高。

图2 不同方案制备渗锌层的极化曲线

2.2.2 表面粗糙度

采用常用渗锌剂配方和最优方案制备渗锌层的表面粗糙度测试结果如图3所示。可以看出,采用最优方案制备的渗锌层的表面粗糙度为2.042 μm,低于常用渗锌剂配方(5.208 μm)制备的渗锌层。结果表明,采用最优方案制备渗锌层时,能够有效地改善渗锌层的表面性能,降低渗锌层的表面粗糙度。

a 常用渗锌剂配方

b 最优方案

图3 表面粗糙度测量结果

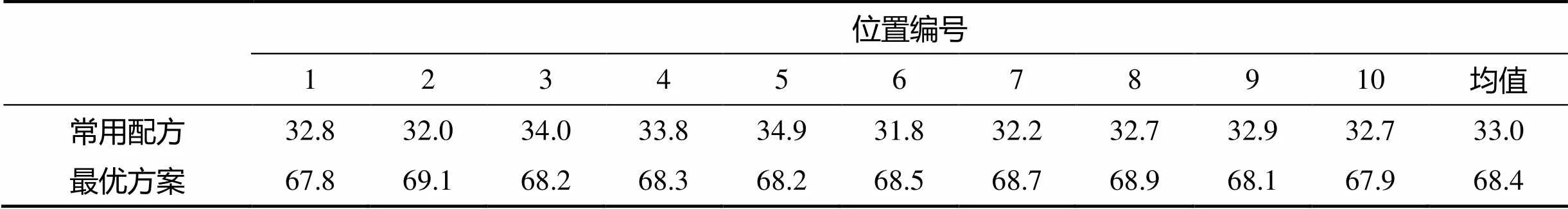

2.2.3 厚度

采用常用渗锌剂配方和最优方案制备渗锌层的厚度的测试结果见表4。由表4可以看出,采用最优方案制备的渗锌层的平均厚度达到 68.4 μm,与常用渗锌剂配方(33.0 μm)制备的渗锌层相比,厚度增加了107.3%。结果表明,采用最优方案制备渗锌层时,具有十分显著的增厚效果。

表4 几种渗锌层的厚度 μm

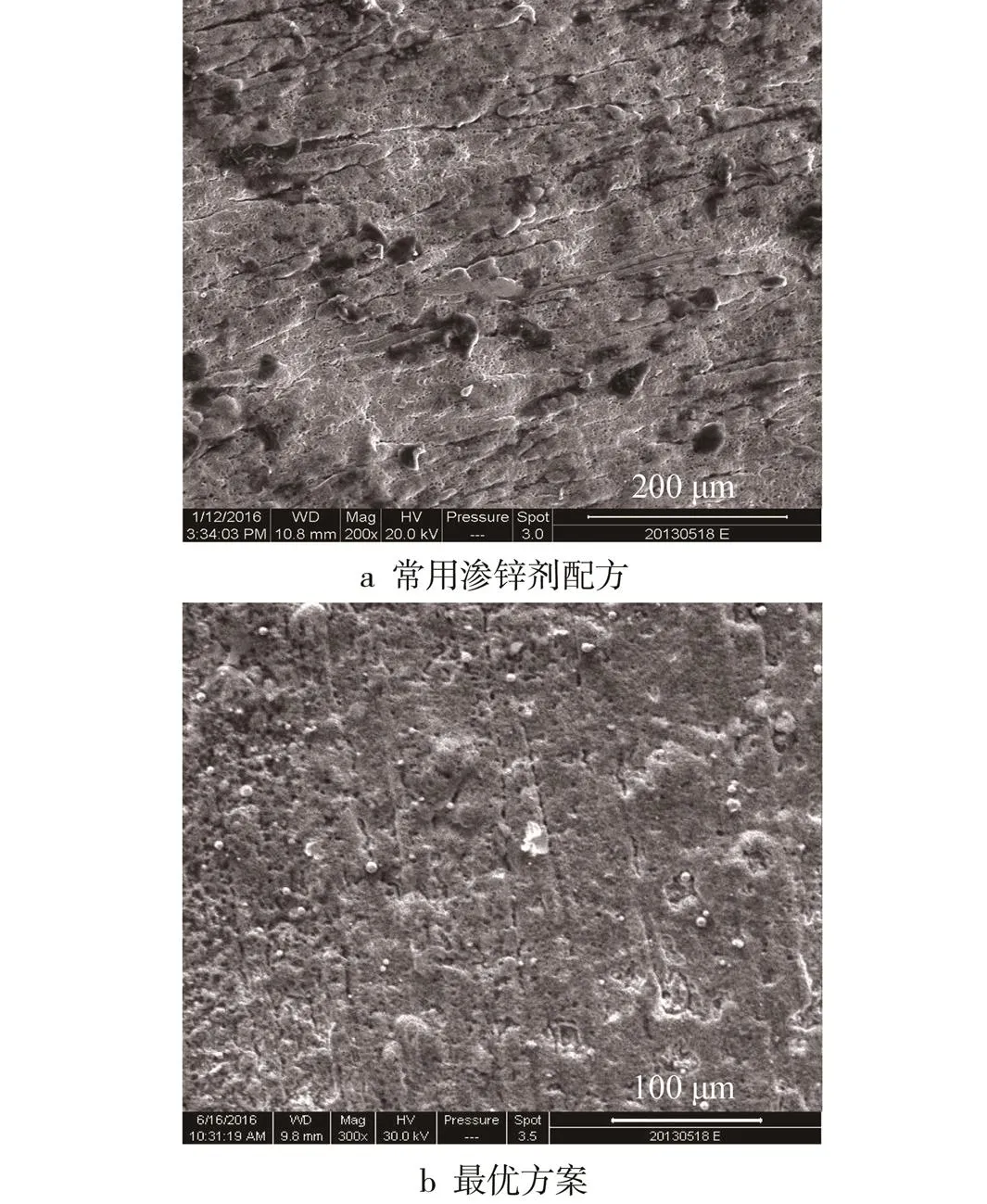

2.2.4 微观形貌

采用常用渗锌剂配方和最优方案制备的渗锌层的表面形貌如图4所示。由图4a可见,采用常用渗锌剂配方制备的渗锌层表面较为粗糙,呈现出条带状不规则分布的形貌特征,而且渗锌层表面出现了众多微小的缝隙。由图4b可以看出,采用最优方案制备渗锌层的表面均匀、致密,没有孔洞和缝隙的出现。

图5为采用常用渗锌剂配方和最优方案制备的渗锌层的截面形貌。可以看出,采用最优方案制备渗锌层的厚度明显高于常用渗锌剂配方制备的渗锌层。由图5a可以看出,采用常用渗锌剂配方制备的渗锌层在接近表层处出现了数量众多、大小不一的孔隙,对渗锌层的致密性造成了不良影响。由图4b可以看出,采用最优方案制备渗锌层的截面形貌非常致密,渗锌层的内部没有出现孔洞。虽然渗锌层在靠近与基体间的结合处出现少量微小的孔隙,但没有出现明显的横向缝隙。分析认为可能是由于渗层在中后期的生长过程太快,从而导致渗层底层难以有效地修补缺陷,进而引起微小孔隙的出现。结果表明,与常用渗锌剂配方制备的渗锌层相比,采用最优方案制备的渗锌层能够对腐蚀介质起到更为优异的阻滞作用,同时与基体也有着十分紧密的结合。

图4 不同方案制备渗锌层的表面形貌

3 结论

1)采用五因素四水平正交试验,得出稀土镧改性渗锌层的最佳制备工艺参数为(质量分数):La2(NO3)31%,Zn粉70%, CO(NH2)22%,Al2O327%,加热温度为460 ℃,保温时间为2 h。

2)采用最优方案制备的渗锌层表面均匀、光滑、致密,厚度增长十分明显,显著地提高了渗锌效率,对腐蚀介质起到更为优异的阻滞作用。

[1] 武传杰, 林志峰, 李相波, 等. 粉末渗锌工艺及应用发展趋势[J]. 热加工工艺, 2013, 42(22): 20-22.

[2] 李民, 白琳徽. 粉末渗锌工艺探讨[J]. 材料保护, 2008, 41(9): 46-48.

[3] 朱宗元, 方向威, 包伟芳. 稀土对真空粉末渗锌层的组织和性能影响[J]. 腐蚀与防护, 1998, 19(1): 19-21.

[4] 张晶, 杨新岐, 姜海龙, 等. 应用纳米锌粉及稀土的粉末渗锌技术研究[J]. 中国表面工程, 2005, 18(3): 31-33.

[5] 付必义. 一种对金属构件表面进行复合渗锌的方法: 中国, 200910042895.4[P]. 2009-03-12.

[6] 东晓林, 时小军, 黄燕滨, 等. 稀土镧不同化合物对渗锌层耐蚀性能的影响[J]. 表面技术, 2016, 45(4): 193-197.

[7] 刘贵喜. 钢铁制品表面防腐处理剂制作方法: 中国, 200610129531.6[P]. 2006-11-23

[8] JB/T 6073—1992, 金属涂覆层实验室全浸腐蚀试验[S].

[9] 何为, 薛卫东, 唐斌. 优化试验设计方法及数据分析[M]. 北京: 化学工业出版社, 2012.

Preparation and Properties of Sherardizing Layer on Steel Fasteners Modified by Rare Earth Lanthanum

HUANG Yan-bin1, HUANG Jun-xiong1, WANG Qi-chao1, LU Shi-yong2

(1.Academy of Armored Forces Engineering, Beijing 100072, China; 2.The 618 Factory Military Agent’s Room, Beijing 100072, China)

Objective To improve the corrosion prevention ability of fasteners in marine environment. Methods With the help of modifying effects of rare earth on diffusion zinc layer, the orthogonal test method was used to optimize the sherardizing agent formulation and process parameters; and more excellent rare earth modified sherardizing layers were prepared. Results Parameters (mass fraction) of the rare earth modified optimization sherardizing technology were: La2(NO3)3content: 1% Zn powder content: 70%, CO (NH2)2content: 2%, the content of Al2O3: 27%, heating temperature of 460 ℃, insulation time: 2 h. Compared with the diffusion zinc layer prepared by commonly used zinc impregnation agent, the modified diffusion zinc layer was more uniform, compact and smooth. Conclusion The layer thickness is improved by 107.3%, and it has a better effect on the corrosion medium. Its corrosion resistance is better.

sherardizing; rare earth; orthogonal test; fastener

10.7643/ issn.1672-9242.2017.08.012

TJ07;TG174

A

1672-9242(2017)08-0060-05

2017-03-31;

2017-04-17

黄燕滨(1961—),男,北京人,教授,主要从事装甲装备的腐蚀与防护。