扬升机设计与制造中的问题分析及解决方案

2017-09-15刘同增

刘同增

(山东军辉建设集团有限公司,山东 肥城 271602)

扬升机设计与制造中的问题分析及解决方案

刘同增

(山东军辉建设集团有限公司,山东 肥城 271602)

本文介绍了谷朊粉生产关键设备之一,扬升机的结构、工作原理,对转子的零部件关键加工工序和装配工序进行技术分析,阐述了设备制造过程关键技术和质量保证措施。

谷朊粉;扬升机;转子;主轴;叶片;动平衡;技术分析;关键工序;质量;措施

谷朊粉俗称面筋粉,是以小麦为原料,经过深加工提取出来的淡黄色粉状的营养丰富的植物蛋白,它具有粘弹性、吸水性、延伸性、成膜性和吸脂性等特点,在食品、饲料、化工等行业有广泛的用途。从小麦中提取谷朊粉时,同时生产淀粉,常用的工艺方法有马丁法(面团法)、巴特法和三相卧螺法等,国内常用的是马丁法,加工过程分为和面、清洗淀粉、干燥面筋、淀粉提纯和淀粉干燥等步骤。

1 扬升机的主要用途、结构特点及可能出现的问题

在谷朊粉生产中,扬升机作为关键的非标设备之一,主要用于脱水后的谷朊粉破碎,并将破碎后的物料抛向干燥管道。扬升机由电机、变速传动部分(带轮及三角带)、轴承及轴承座、转子、机壳、机架等部分组成,其中转子是扬升机的关键部件,它是由26个叶片、主轴、锁紧螺母和锁紧垫片等组成。组装成型后的转子最大直径为∮1686mm,质量达1141kg,转速500r/min,为保证设备的运行平稳,降低噪音,提高轴承使用寿命,转子的动平衡非常重要,但由于转子直径大、质量重,所需动平衡试验机的规格尺寸要求较大,周围外协单位中没有满足其要求的动平衡试验机。由于如此大规格的动平衡试验机使用频率很低,企业不可能自备,因此必须从设计、制造和装配上,尽量解决质量平衡问题,来满足转子的动平衡要求。

2 从设计、制造、装配和经济可行性角度分析造成不平衡的原因

轴上零件一般常用键来实现轴与轮毂之间的周向固定以传递转矩。键连接分为一般键(平键、半圆键、楔键、导向键)联接、花键联接、无键联接(分为型面联接和胀紧联接)、过盈联接。平键联接是常用的联接方式,轴上键槽常采用铣床加工,轮毂中的键槽采用刨床或插床加工,加工成本较低;花键连接用于同心度要求较高的场合,花键轴加工主要采用:滚切法(在花键轴铣床或滚齿机上用花键刀加工);铣削法(用专用铣刀在铣床上铣削);磨削法(用成型砂轮在花键轴磨床上磨削)。花键孔加工主要有:插削法(在插床上用成型插刀插削);拉削法(在拉床上用专用拉刀拉削);磨削法(小直径成型砂轮在花键孔磨床上磨削)。花键槽加工需采用专用机床和刀具,加工成本高。型面连接是轮毂与轴沿光滑非圆平面接触而构成的联接,轴和毂孔为柱形或锥形,型面连接的优点是结构简单,装拆方便,可传递较大力矩,缺点是加工困难,需在专用机床上进行磨削加工,才能保证装配精度。

此转子是由26个长条形叶片穿在主轴上,用锁紧垫圈和螺母压紧组成,叶片由厚度25 mm的锰钢板通过切割、机加工制作而成,组装时每个相邻叶片安装角度错开120°,一般情况下采用普通平键连接,每组中三个叶片的键槽需错开120°,由于每个叶片的质量在圆周上不是均匀分布的,且因加工精度原因也很难保证叶片质量对称,键槽的错开角度也会因分度测量基准确定困难造成加工误差,因此每组叶片质量在圆周上很难均匀分布。

3 从设计、制造和装配角度确定结构改进的措施

根据转子叶片多片叠加穿装的结构特点,参照花键联接的优点和无键联接中的型面联接特点,结合现有设备加工能力,对轴与叶片的连接做以下调整。

3.1 轴和叶片连接方式调整

将轴与叶片配合的圆柱部分对称设置六个平面,同时每两个相邻平面之间仍保留部分圆弧(原设计圆柱面部分),即定心仍然用原来的圆柱面,保证叶片中心孔与主轴同心。新设置的平面一是用来对叶片在圆周方向角度定位,二是用来传递扭矩,圆弧与平面间倒角;叶片内孔形状按此方案调整,圆弧面与平面间采用R1.5~2的圆角过渡,避免应力集中,轴的圆弧面(原圆柱面部分)与叶片内孔圆弧部分采用IT6~7级过渡配合,考虑轴上六个平面和叶片内孔的加工形位误差的影响,采用间隙配合。

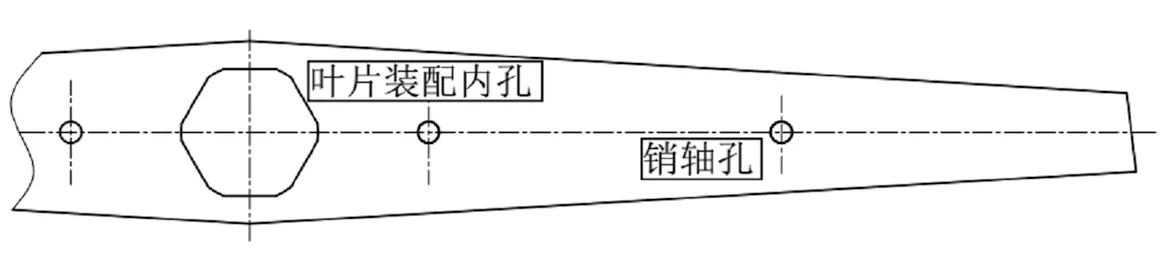

图1 叶片示意图

3.2 叶片数量调整

为了保证质量平衡,根据叶片的安装特点将叶片数量调整为九组共27片,相邻叶片旋转120°,每三片组成一组在圆周上形成一个循环,使转子在理论上形成一个质量平衡结构。

4 转子关键零部件关键加工工序控制

转子的关键零部件的是主轴和叶片。

4.1 主轴加工关键工序—六个对称平面加工控制

轴的粗加工、半精加工、调质和精加工及磨削等为一般加工工序,关键工序是对于轴上六个平面加工,必须保证形位公差即六个平面的分度精度及各相对平面与轴中心的对称,否则将导致装配困难甚至无法装配。六个平面在万能铣床上用分度头分度并铣削加工,分度时应使分度头沿同一方向转动,严禁分度时分度头倒转,防止分度头齿轮间隙对分度和加工产生影响。平面加工时应该以轴中心为计算基准,做好测量和计算工作,保证两对称平面相对于主轴中心对称。

4.2 叶片加工关键工序—叶片内孔的加工控制

叶片内孔有六段圆弧面和六个平面组成,可采用的加工方法是刨削、插削或电火花线切割加工。由于内孔形状特殊性和精度要求高,刨削和插削不易满足精度要求,结合企业设备能力采用电火花线切割进行加工。

电火花线切割常用于冲压模具的切割加工,加工质量主要表现在表面粗糙度、加工精度和工件变形程度三个方面。由于模具的要求精度和粗糙度一般低于装配零件要求,线切割的精度能够满足模具的使用要求,但对于较精密的装配件,需采取措施提高线切割工件的精度和粗糙度。

影响线切割加工质量的因素主要是:机床性能、材料性能、工艺参数、工艺路线和方法、操作人员水平等。工件精度和表面粗糙度主要取决于电火花线切割加工的切割速度、脉冲电源参数及加工工作液性能等。切割速度越快,切割表面越粗糙。对于模具加工,为了提高效率采用较高的走丝速度,但对于需要装配的零件应适当降低走丝速度,以获得较好的表面粗糙度和较高的精度。对于加工表面粗糙度和加工精度要求比较高的工件 ,工作液浓度可适当大些。降低工作液电阻率和控制脉冲电源电压使切缝宽度控制在一定范围内都可以提高切缝的垂直精度。定位方法有以孔为基准和以工件的端面为基准两种方法。以孔为基准时 ,如果所加工的工艺(穿丝)孔的精度差 ,那么工件在加工前的定位已不准 ,被加工部分的位置精度自然也就不符合精度要求 ,所以加工工艺孔时必须确保其位置精度和尺寸精度,因此要求工艺孔在具有较精密坐标工作台的机床上进行加工。为了保证孔径尺寸精度 ,工艺孔一般采用钻铰、钻镗或钻车等较精密的加工方法。工艺孔的位置精度和尺寸精度 ,一般不低于工件的要求精度。

保证加工质量首先应根据工件质量要求和机床性能选择合适的慢走丝的线切割机床,应通过对影响电火花线切割加工质量的各种因素进行综合分析,提出相应的提高加工质量的可行方法,确定合理的工艺方案,选派技术好责任心强的操作人员,提高线切割的加工质量和加工效率。

5 叶片的加工工序

叶片采用数控火焰切割机切割外形,留合适加工余量,清理打磨完毕后每三个叶片为一组电焊在一起,划线配钻四个销轴孔,用四个销轴螺栓定位连接,按图纸要求尺寸在万能铣床上铣削外形。划线钻铰叶片内孔加工用穿丝孔,叶片内孔用电火花线切割加工,用油石修磨内孔至要求粗糙度,为便于装配,孔端面修磨倒角。

6 转子装配

根据叶片的加工特点,叶片在装配时的顺序控制非常重要。每组叶片拆开时必须做好方向和正反面标记,装配时同组中的每个叶片相对于前一个叶片旋转120°,每三个叶片为一组,在圆周上形成一个循环,特别注意方向和正反面,严禁装反,保证相同形状的叶片在圆周上均与分布。一组叶片装配完成后才能装下一组,不得混装,保证每组叶片质量在圆周上均匀分布。转子装配完毕后,只得垂直放置或以轴为支点放置,转子严禁斜放以防叶片受力变形。在装配轴承等工序时也必须有防止叶片受力变形的措施。

7 结束语

通过对转子设计的改进和对转子零部件从制造、装配工序的严格控制,降低了制造成本,同时保证了产品质量。

机械设备的质量首先应从设计上保证,根据设备的使用条件和制造工艺条件选择经济合理的结构,其次制造者应了解机械设备的性能,充分理解设计者的意图,严格按照制造和装配工艺操作,严格工序质量控制,及时与设计者沟通反馈信息,必要时调整方案,确保设备质量。

[1] 吴宗泽.机械设计师手册(上、下册)[M].北京:机械工业出版社,2002.

[2] 傅建军.模具制造工艺[M].北京:机械工业出版社,2004.

[3] 陈家芳.实用机械工人切削手册[M].南京:江苏科学技术出版社,2007.

(本文文献格式:刘同增.扬升机设计与制造中的问题分析及解决方案[J].山东化工,2017,46(11):139-140.)

2017-04-08

刘同增(1965—),男,山东肥城人,工程师,主要从事化工相关机械设备的工艺与技术工作三十年。

TQ051.9

B

1008-021X(2017)11-0139-02