夹套管设计优化

2017-09-15余攀

余 攀

(中石化宁波工程有限公司,浙江 宁波 315103)

夹套管设计优化

余 攀

(中石化宁波工程有限公司,浙江 宁波 315103)

夹套管伴热具有伴热效率高、伴热均匀、温度调节迅速等优势,在生产中得到了广泛运用。本文介绍了夹套管配管设计的注意事项,探讨减小夹套管热应力的方法,同时,简要介绍了三维模型中夹套管的设计。

夹套管;设计优化;应力分析;三维模型

管道伴热方式有伴管伴热、夹套管伴热和电伴热。当物料黏度高、需要均匀加热而不允许有局部过热时,工艺上一般选择夹套管伴热的方式。夹套管伴热具有伴热效率高、伴热均匀的突出优势,是工艺要求苛刻的场合、特别是对温度控制要求严格的高温场合的最佳选择。

1 夹套管配管设计

1.1 夹套管组合尺寸

夹套管的组合尺寸通常按SH 3040-2012表7.2.1选取,在选用时应注意由于内外管热膨胀量不一致,引起的弯头部位接触问题,需校核所选组合弯头的内外管间隙及弯头处内外管相对热膨胀量。如果内外管碰撞,则夹套管外管尺寸应考虑加大或将弯头处局部扩径,见图1。

图1 弯头处局部扩径

1.2 夹套分支管

夹套管上有分支管连接时,应注意操作状态下因内外管热膨胀量不一致,可能导致外管三通与内管上的支管碰撞,尤其要注意内管上的分支管采用支管台连接的情况。如出现碰撞,可通过以下两种方式进行调整:

(1)调整分支管位置,使其靠近内外管连接处,减小分支管处内外管相对热位移。

(2)采用扩大外管分支管的尺寸加同心异径管的形式进行连接,增大分支管处内外管的间隙,见图2。

图2 扩大外管分支管的尺寸

1.3 法兰与设备管口连接

图3 普通法兰与设备管口连接

对于全夹套伴热系统,与夹套法兰连接的设备管口法兰也应为夹套型,需按照材料等级表的规定给设备专业提出相应的法兰要求。当设备管口法兰采用普通法兰时,与之配对的管道法兰也应为普通法兰,夹套外管采用管帽式或端板式与内管连接,并尽量靠近设备管口,减少热量损失,管口附件无伴管处填充导热胶泥,见图3。

1.4 定位板

定位板位于夹套管的内管和外管之间,起支承和定位的作用,可以有效防止内外管的偏心,定位板焊接在内管的外壁上,材质与内管相同。定位板间距应根据内管公称直径确定,可参照SH 3040-2012表7.2.4选取。设计无要求时,施工单位可按SHT3546-2011第6.5条的规定进行定位板的安装。

1.5 四通

对于高黏度易凝且无毒介质,当需要使用机械对管线进行清理的夹套管道,可以采用四通代替弯头或三通连接,用四个分支中的任意两个或三个分支来连接管道,剩余分支口用法兰加盲法兰封堵。管道堵塞后可以从不同方向进行清理,但使用时应注意对四通进行全面的保温。外管使用剖切四通,剖切形式有横切和纵切两种,根据实际情况选用。

1.6 隔板

为保证伴热效果,管路中伴热介质的流向应单一,避免出现一进多出、多进多出的情况。对于复杂的管路系统,不能实现伴热介质流向为单一方向的时候,应加隔板将伴热系统分为多个单向流动系统。

1.7 拆卸法兰

夹套管内的工艺介质黏度高、易堵,所以夹套管应适当设置拆卸法兰,当发生堵塞时能快速疏通。另外,部分夹套管采用工厂预制的方式,尤其是电抛光管线,不允许现场施焊,为方便运输,需要增加拆卸法兰,以控制每段管线长度和走向[1]。

2 夹套管的应力分析

在管道应力分析中,夹套管的应力分析属于一个特殊问题。夹套管应力分析的计算温度,外管取伴热介质温度,内管取工艺介质温度或伴热介质温度两者中较高者,还需要校核外管的环境温度和内管的工艺介质温度。

夹套管的应力分析应包括两部分:(1)分节夹套管段的应力分析;(2)整个管系应力分析。对于分节夹套管段,由于在法兰、管帽或端板处内外管之间为刚性连接,内外管之间温差产生的热应力较大时,容易造成外管与内管之间焊缝拉裂,尤其是对于管帽式或端板式夹套管,其焊缝受力为剪应力,更容易受到破坏。

管道热膨胀量的计算公式为△L=αL△T(其中△L为热态管道膨胀量,α为管道的线膨胀系数,L 为管长,△T 为管道从安装状态到操作状态的温度变化值),对于分节夹套管段,减小内外管间热应力主要有以下方法:

(1)选用与被伴热介质温度相近的伴热介质进行伴热,减小内外管温差;

(2)内外管采用平均线膨胀系数相近的材料;

(3)采用自然补偿的方式;

(4)减小分节夹套管段长度,见图4;

图4 减小分节夹套管段长度

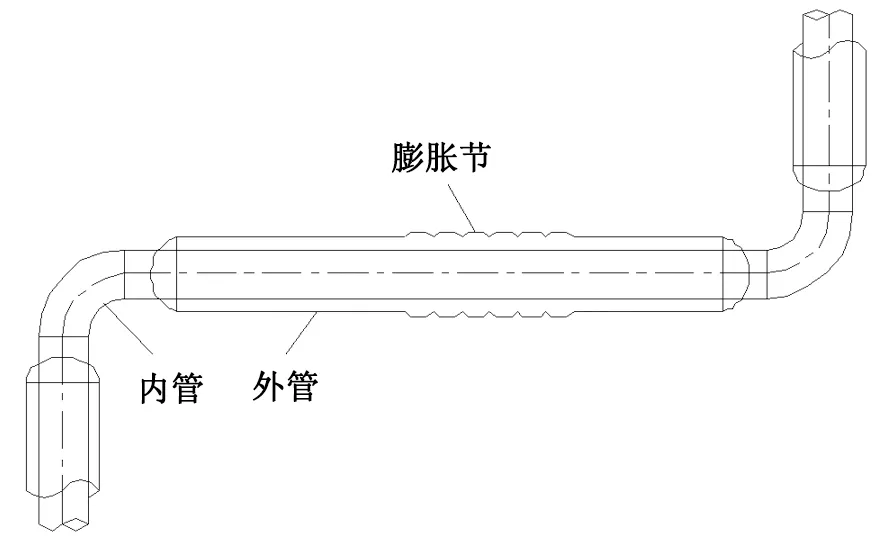

(5)在外管上设置膨胀节,见图5。

图5 外管上设置膨胀节

伴热介质温度和内外管材料受工艺条件和投资的限制,工程设计上优先选用自然补偿的方式减小分节夹套管段的热应力,其次采用减小分节夹套管段长度的方式。当管道布置受限,或采用以上两种方式仍然不能满足应力要求时,可在外管上设置膨胀节。膨胀节作为管道上的薄弱环节,要合理选择支架形式及设置位置,避免受到破坏。

对整个管系进行应力分析的关键是建立正确的力学模型。利用CAESAR Ⅱ进行夹套管应力分析时,内外管应作为一个系统分析。由于夹套法兰、管帽或端板处内外管为刚性连接,夹套管X、Y、Z 向位移及绕管道轴向的转动受限,模拟内外管相连处为Cnode 连接[2](CNode 是关联自由度,使用CNode 相互约束的两个节点,它们与外界没有“约束”)。在定位板处,采用计算程序具有的约束功能,使外管与内管在径向上具有相同的线位移,而在其他方向上可具有相对线位移和角位移。外管上的滑动承重架及导向架按普通方法模拟即可。一般情况下,主要采取自然补偿的方式来减小整个管系的热应力。

3 三维模型中夹套管设计

对于PDS 系统,同一物理坐标处不允许出现两条管线的segment 中心线,但夹套管内管、外管属于中心线重合的情况,如果在同一模型中的同一物理坐标处对内管外管同时建模,将被系统视为错误和碰撞,影响管道ISO图的生成和导出材料报告。为此将夹套内管和夹套外管分别建立到不同的模型区(Area1,Area2…)的同一物理坐标处,从而实现内管和外管模型的重合来满足三维模型审查工作,以及内管与外管分开抽取ISO图和导出材料报告的目的。

PDS模型中可用虚拟支架示意定位板,在夹套内管上标示出位置,供应力计算和施工单位安装。

夹套法兰规格可按HG/T 20615-2009中附录B选取,建立数据库时夹套法兰公称尺寸应表示为内管公称直径X外管公称直径,与其配套使用的垫片应按照外管公称直径来选取。

4 结语

由于夹套管结构的特殊性,其设计是管道设计的一个难点,只有充分了解和掌握夹套管的结构特点和设计要求,不断总结经验,优化管道设计,才能达到最佳的伴热效果,实现装置安全平稳运行。

[1] 邱瑞玲,阿德江.聚合物装置蒸汽夹套管的设计[J].石油化工设计,2014,31(2):52-54.

[2] 邢 军,刘凤臣.浅谈硫磺回收装置中蒸汽夹套管的应用[J].化工设计,2005,15(2):26-31.

(本文文献格式:余 攀.夹套管设计优化[J].山东化工,2017,46(11):135-136.)

Jacketed Pipe Design Optimization

YuPan

(Sinopec Ningbo Engineering Co.,Ltd.,Ningbo 315103,China)

Jacketed pipe heat tracing is associated with high thermal efficiency,uniform heating,the advantages of the temperature control quickly,has been widely used in the production.This paper introduces the matters needing attention of jacketed pipe design,reduce the jacketed pipe thermal stress are discussed,at the same time,a brief introduction to the 3 d model in the design of the jacketed pipe.

jacketed pipe;optimization design;stress analysis;3D model

2017-04-05

余 攀(1987—),男,湖北孝感人,工程师,大学本科,从事配管设计工作。

TQ055.8

A

1008-021X(2017)11-0135-02