沉管隧道变截面管段若干关键设计技术分析

2017-09-15刘力英魏立新

刘力英,魏立新

(广州市市政工程设计研究总院,广东 广州 510060)

沉管隧道变截面管段若干关键设计技术分析

刘力英,魏立新

(广州市市政工程设计研究总院,广东 广州 510060)

以国内首条变截面沉管隧道工程-广州洲头咀沉管隧道工程为依托,总结了变截面管段成型预制技术难点及对策;分析了管段起浮及浮运过程中干舷及稳定性机理,并提出了相应控制措施;建立了二维和三维数值模型,揭示其结构空间受力特性。分析表明,管段预制时在内部模板台车上设置连续桁架作为补偿可较好满足截面渐变段成型预制的要求;对道路线形进行小幅度调整使结构横向对称、在渐变端增加压载及合理布置压载水箱可有效解决管段起浮及浮运阶段管段横、纵向倾侧的问题;变截面沉管隧道的三维空间受力特性较为明显,设计过程宜建立三维空间模型进行受力分析,以更准确地分析不同断面处的内力并进行结构配筋。

沉管隧道;变截面;管段预制;管段浮运;数值模拟

0 引言

沉管隧道以其埋深浅、接线距离短、断面利用率高、施工质量可靠、风险易于控制等优点[1],愈来愈广泛地被用于城市复杂环境的过江隧道建设中。随着广州珠江、宁波甬江、上海外环线、广州仑头—生物岛等多条沉管隧道的成功建设,在沉管结构形式、预制技术、浮运沉放等关键技术方面已取得不少实践经验与研究成果。

林鸣等[2]对沉管隧道结构横、纵断面及结构材料选型展开研究,对沉管隧道结构发展趋势及优化方向给出建议。陈海军[3]、詹信群[4]等建立三维数值模型,对广州生物岛~大学城沉管隧道结构横、纵向关键工况进行了计算分析。陆仁超[5]、范帅[6]等借助数值手段对沉管早龄期性能发展过程展开研究,提出沉管预制温度与裂缝控制措施;邓建林[7]、王朝辉[8]、谢震灵[9]等分别基于沈家门港、天津海河、南昌红谷隧道工程,总结了管段浮运沉放方案选择、施工参数确定、风险控制等方面的成功经验。然而,上述研究主要以等截面管段为对象,对于管段截面沿纵向变化的变截面管段尚无相关报道。

基于此,以国内首条变截面沉管隧道工程-广州洲头咀沉管隧道工程为依托,总结了变截面管段成型预制设计技术难点及对策;分析了管段起浮及浮运过程中干舷及稳定性机理,并提出了相应控制措施;建立了二维和三维数值模型,揭示其结构空间受力特性,以期为后续变截面沉管隧道设计施工提供借鉴。

1 工程概况

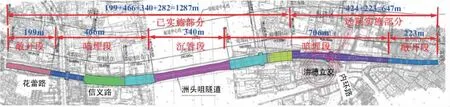

广州市洲头咀隧道是连接海珠区与荔湾区的一条重要通道,从西往东,经荔湾花蕾路,与芳村大道相交后下穿珠江,经海珠区洪德路立交与内环路相接(见图1)。道路等级为城市一级主干道,以隧道形式过江,主线采用双向六车道,设计车速50 km/h;隧道全长1 287 m,其中芳村岸上段长659 m,江中沉管段长340 m,海珠岸上段长282 m,并预留远期接入规划T13路的接口。

洲头咀隧道西岸主线与花地大道相接,匝道需与距江边仅360 m的芳村大道相接;东岸主线与规划的T13路相接,匝道则需接入距岸边仅320 m的地面,而后与内环路高架以环形匝道相接,接线条件苛刻。为保证两端线型满足技术标准,经过深入的技术分析,首次创新地提出将线路主线与匝道并线变宽段设置在江中沉管段,使得本隧道成为国内首次采用变截面沉管技术的隧道,解决了城市环境复杂、展线困难的技术难题,使过江通道的建设成为可能。

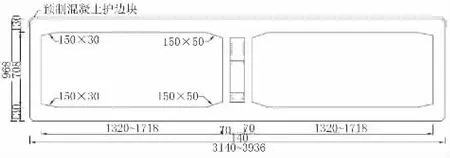

洲头咀隧道沉管段全长340 m,共分4节,编号为E1~E4,每节长85 m,为双孔一管廊结构,标准断面宽31.4 m,高9.68 m;首尾E1、E4两节为沿隧道里程方向截面高度不变、宽度变化的变截面管段,其中 E1宽度为31.4~39.36 m,E4宽度为31.4~37.82 m。

图1 洲头咀隧道平面图

相较于等截面管段,变截面管段的技术难点主要体现在:管段的成型预制,管段起浮及浮运过程中的干舷及稳定性控制,管段的空间受力特征分析等。

2 变截面管段的成型预制

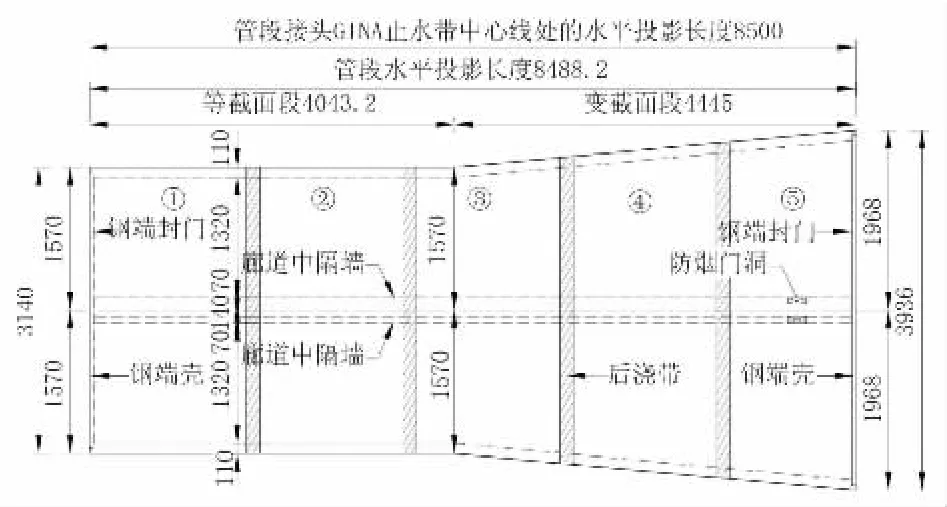

内河沉管隧道管段一般在干坞内或船台上分段分层浇筑。洲头咀隧道沉管结构共4节分两批在轴线干坞内预制,每节长度85 m,见图2,为控制温度收缩裂缝及地基不均匀沉降引起的裂缝,管段分5小节段进行预制,每节段长15.8 m;设置4个后浇带,宽度均为1.5 m(见图3)。变截面管段成型预制难点主要体现在模板制作。

图2 E1管段横断面图(单位:cm)

图3 E1管段分段平面示意图(单位:cm)

沉管整体制作误差允许值很小,为确保管段制作精度,对模板加工精度、承载力、刚度及稳定性均有较高的要求;同时需严格控制模板安装精度和牢固度。现有预制模板常采用钢模板系统,外模形式为整体大桁架结构,内模形式为模板台车。

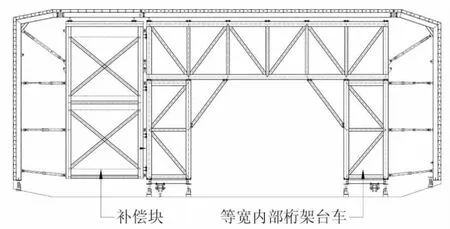

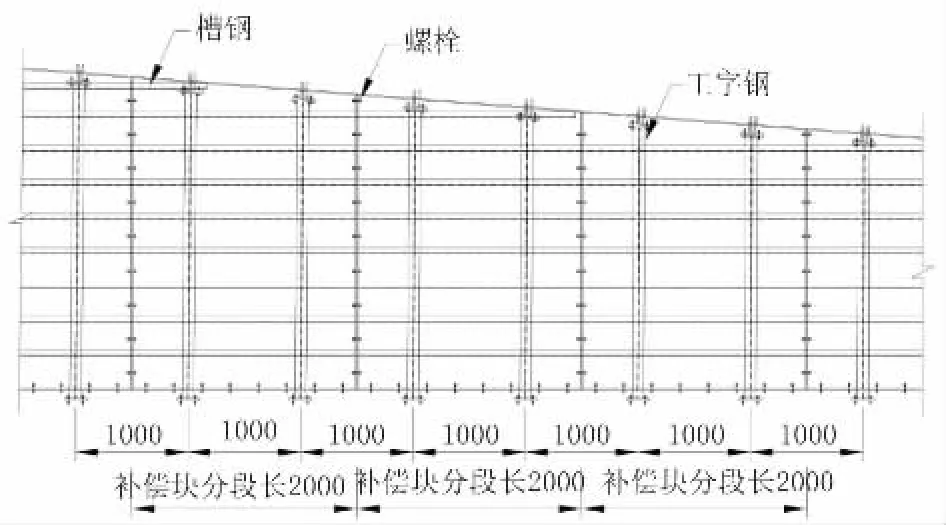

由于E1、E4均为“喇叭口”变截面管段,常规模板系统已无法满足预制要求。如图3所示,E1管段的第①、②小节段的截面宽度与E2、E3管段相同,均为31.4 m,第③~⑤小节段的截面宽度则由31.4 m渐变到39.36 m;为适应截面变宽特性,内部模板台车在等宽内部桁架台车基础上增加四个渐变段作为补偿(见图4),补偿块采用桁架结构。如图5所示,基于结构分段样式,补偿块桁架结构分段长度为2 m,中间通过法兰孔与螺栓进行连接,桁架外楞及立柱采用工字钢,间距为1 m,内撑采用槽钢。渐变段补偿块与标准段台车桁架通过法兰扣连接,并与台车面板之间通过油压系统连接形成整体。

图4 变截面段内部模板台车断面图

图5 渐变段补偿块平面图(单位:mm)

3 变截面管段起浮和浮运过程中的干舷及稳定性控制措施

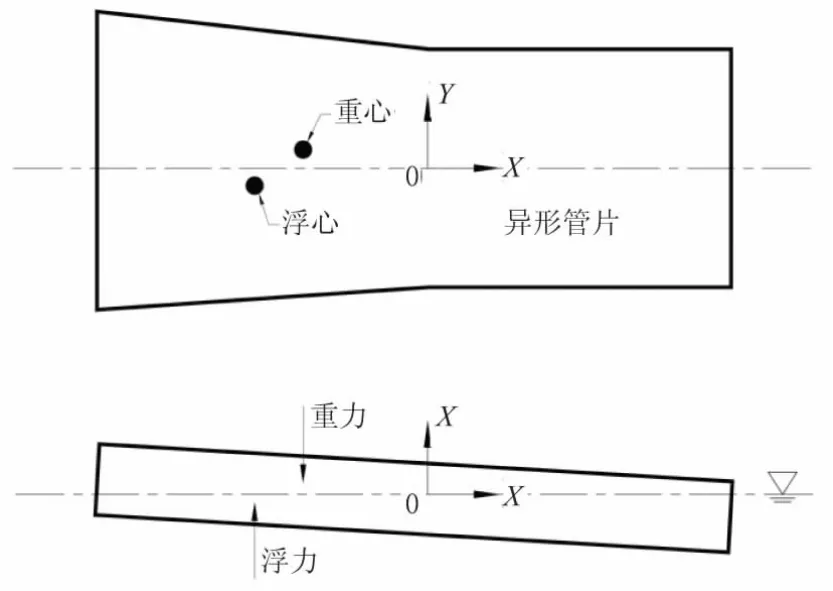

等截面直线和大半径曲管段的起浮、浮运和沉放等工序已有较为成熟的经验可供借鉴,且施工难度相对较低,风险小;然而对于变截面管段(见图6),其平面形状相对于X、Y轴均不对称,浮心和与重心理论上并不重合,势必引起管段在水中存在横、纵向倾侧问题,造成起浮、浮运及沉放等困难。由于管段浮心由其水平投影中心确定,重心依据管段上的荷载分布计算,则渐变管段两侧端部截面面积相差越大,其浮心与重心偏离愈大,管段倾侧问题就愈显著,增加设计难度的同时也给施工质量和风险控制提出了更高的要求。

图6 E1管段重心和浮心示意图

为确保管段起浮、浮运和沉放稳定,E1、E4管段采取如下措施使重心与浮心重叠:

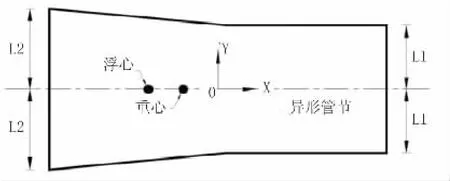

(1)如图7所示,对道路线形进行小幅度调整,使其平面形状相对于X轴对称,以消除管段的横向倾侧,使浮心和重心均位于纵向对称轴上。

图7 E1管段消除横向倾侧示意图

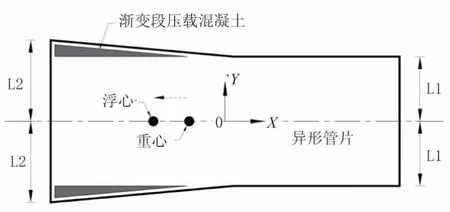

(2)在渐变端增加压载以消除管段的纵向倾侧。设计过程曾提出采用活动水囊、砂袋、预制混凝土块、现浇压载混凝土等方式作为调整管段重心位置的手段。经过比选后最终确定采用压载混凝土方案,即在管段渐变截面段提前浇筑部分压重层,使重心往浮心方向移动直至两者完全重叠。究其原因是相比于活动水囊等方式,压载混凝土方案不仅重量可靠、无需额外辅助措施,且后期无需拆除,优越性更为显著。压载混凝土重量和位置需通过计算和施工需求确定,考虑满足管段干舷调整的同时,也须考虑为施工人员提供必要的施工通道,因此选择在变截面段靠侧墙边进行形成三角形布置(见图8);在管段起浮前一次舾装时进行浇筑。经验算后E1、E4管段所需压载混凝土尺寸见图9和表1。

图8 E1管段消除纵向倾侧示意图

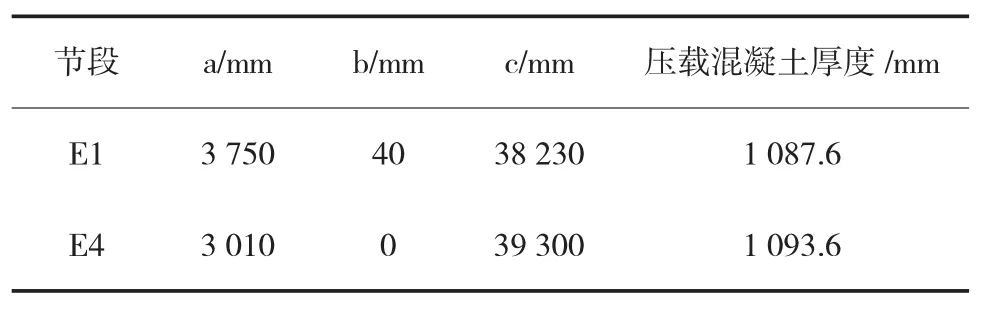

表1 压载混凝土尺寸表

(3)压载水箱的合理布置。压载水箱主要用于浮运过程的干舷控制和沉放过程的负浮力控制,必要时也可作为管段重心的辅助调整措施。由于管段共4节,其中两节变截面,两节等截面,考虑到水箱的重复利用,在结构断面横向上不适宜将压载水箱布置靠两边侧墙布置,宜布置在车行孔靠中隔墙侧,纵向上E2、E3标准截面管段水箱于管段纵向中心往两端对称布置,E1、E4管段水箱布置则需保证水箱重心与管段浮心相重合以确保变截面管段起浮过程中仍能保持平衡状态。

(4)管段经水密性检测起浮后,精确量测其各角点处的干舷值和坞内水的容重,结合管段干舷测定值计算管顶各区域防锚层施作厚度,然后浇筑防锚层直至四个角点干舷值相同。

通过上述4个措施,使变截面管段的重心和浮心重合,管面各点干舷值相同,确保浮运过程中的稳定。

4 变截面沉管隧道结构空间受力特性

4.1 模型的建立

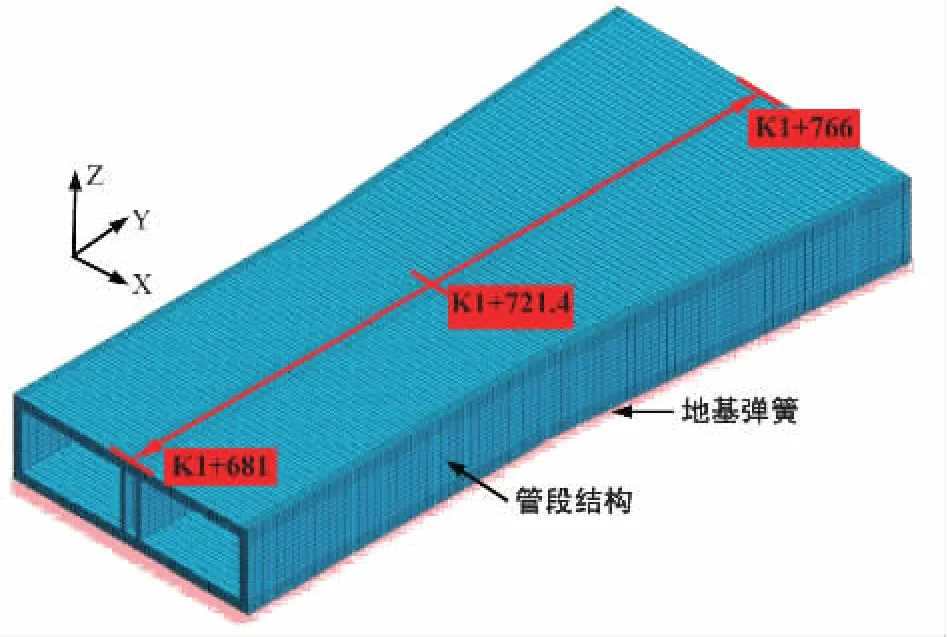

以变截面管段E1为对象,采用荷载结构法分别建立二维和三维模型计算,管段相应分别采用梁单元和实体单元模拟;地层对结构的作用通过地基弹簧表征。其中,E1管段三维整体模型见图10。考虑到实体单元无法输出弯矩、剪力等内力结果,为直观考察管段内力情况,在典型截面处建立内力测试低刚度梁单元。模型边界条件为:在地基弹簧底端设置虚拟固端边界,在管段轴向对称面设置X方向位移约束。

图10 E1管段三维实体计算模型

本次计算考虑的荷载如下:①管段自重;②回填土竖向、侧向土压力;③四周静水压力;④车辆荷载;⑤压重层荷载。荷载效应取承载能力极限状态基本组合:1.35×(①+②+③+⑤)+1.078×④。

4.2 计算结果与分析

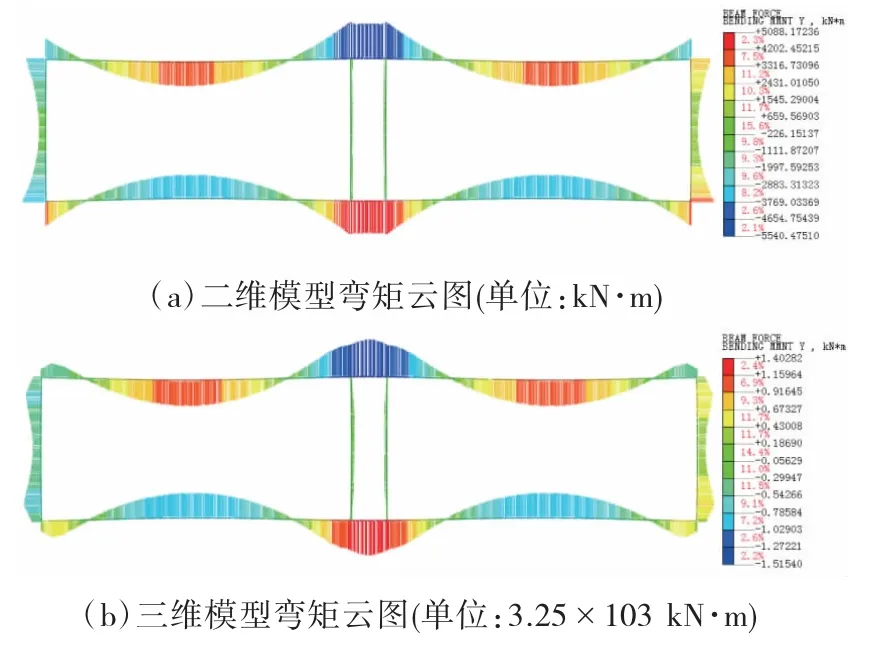

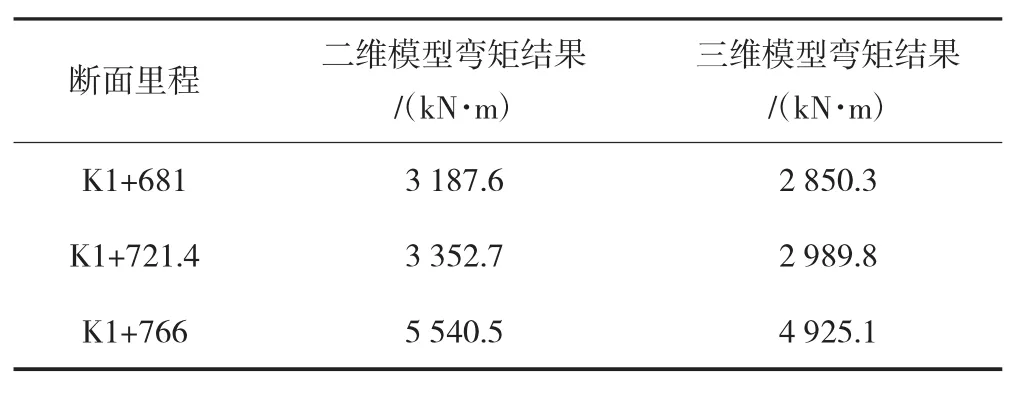

图11为K1+766断面二维和三维模型弯矩云图。由图11可见,两者弯矩形态特征大致相同,但在量值上存在差别。表2列出了K1+681、K1+721.4、K1+766断面二维和三维模型弯矩计算结果,两种模型计算最大弯矩分别相差 11.8%、12.1%和12.5%,表明变截面沉管隧道的三维空间受力特性较为明显,二维平面应变计算较三维模型偏保守,三维模型比二维模型更能真实反映管段的力学特性。设计过程需考虑结构的空间效应以合理确定管段不同位置受力及配筋。

5 结论

基于广州洲头咀沉管隧道工程,总结了变截面管段成型预制技术难点及解决措施,分析了管段起浮及浮运的稳定性机理,借助数值手段明确了变截面管段结构的空间受力特性。研究表明:

(1)变截面管段预制难点在于模板的设计制作,在内部模板台车上设置连续桁架结构作为渐变段截面的补偿可较好满足管段成型预制的要求。

(2)变截面管段重心和浮心不重合导致管段起浮和浮运等的横、纵向倾侧的问题,采用对道路线形进行小幅度调整、在渐变端增加压载及合理布置压载水箱可较好解决。

图11 K1+681断面弯矩云图

表2 K1+681、K1+721.4、K1+766断面弯矩结果表

(3)变截面沉管隧道三维空间受力特性较为明显,设计过程宜建立三维空间模型进行受力分析,以更准确地分析不同断面处的内力并进行结构配筋。

[1]陈韶章,陈越.沉管隧道施工手册[M].北京:中国建筑工业出版社,2014.

[2]林鸣,林巍.沉管隧道结构选型的原理和方法[J].中国港湾建设, 2016,36(1):1-5.

[3]陈海军.沉管隧道主体结构设计关键技术分析研究[J].隧道建设,2007,10(1):177-183.

[4]詹信群.广州生物岛-大学城沉管隧道关键施工过程及数值模拟分析[D].广东广州:华南理工大学,2009.

[5]陆仁超,柳献,袁勇,王胜年.预制沉管隧道早期裂缝控制因素敏感性分析[J].地下空间与工程学报,2014,10(1):177-183.

[6]范帅,袁勇,王胜年.超大截面沉管隧道预制构件温控试验.[J].地下空间与工程学报,2011,7(增刊1):1308-1313.

[7]邓建林.沈家门港海底沉管隧道浮运、沉放施工控制技术[J].隧道建设,2015,35(9):914-919.

[8]王朝辉.内河沉管隧道浮运沉放施工技术[J].施工技术,2012,41(18): 117-120.

[9]谢震灵,何晓波.长距离复杂水域环境中内河沉管隧道管段浮运风险分析及应对措施[J].隧道建设,2016,36(9):1095-1100.

U452

B

1009-7716(2017)08-0300-04

10.16799/j.cnki.csdqyfh.2017.08.094

2017-05-04

刘力英(1978-),女,广东惠州人,高级工程师,从事隧道与岩土工程设计工作。