氧化沟主要参数控制及系统的运行调度管理

2017-09-15胥晶

胥晶

(岳阳市城市建设投资集团有限公司,湖南 岳阳 414000)

氧化沟主要参数控制及系统的运行调度管理

胥晶

(岳阳市城市建设投资集团有限公司,湖南 岳阳 414000)

由于氧化沟的工艺特点使得氧化沟污水处理厂在水污染工程中具有相当的优势。但是,良好的日常运行管理是保证氧化沟污水处理厂有效发挥其功能的关键。对其运行管理的关键技术,即氧化沟的供氧控制、MLSS值控制、有机负荷F/M的控制、污泥回流的控制、剩余污泥排放量的控制等主要参数进行了详细的讨论,对运行调度管理提出了见解。

氧化沟;主要参数控制;运行调度

1 概述

氧化沟作为传统的延时曝气活性污泥法的变型工艺,其池型是呈封密的环状沟渠,污水和混合液在沟内做循环流动,因此氧化沟又称为“延时循环曝气池”。氧化沟内混合液兼具完全混合和推流态的特征,耐冲击负荷能力强,运行方式灵活,适应不同的进水水质和出水水质的要求。氧化沟是整个污水处理的核心构筑物,因此氧化沟运行时主要参数控制及系统的运行调度管理是保证整个污水处理厂处理效果的关键。

2 氧化沟主要参数控制

2.1 氧化沟的工艺流程

氧化沟的工艺流程如图1所示。

图1 氧化沟工艺流程示意图

2.2 氧化沟的供氧控制

对氧化沟内混合液进行合理的曝气充氧是控制氧化沟反应条件的重要手段。充氧不足将影响氧化沟的污染物去除率;充氧过多将造成微生物的自身氧化,并且浪费电能,增加运行成本。正确的做法应首先根据进水水质估计氧化沟的需氧量。一般来讲,去除1 kgBOD5需要1 kgO2,这种估计80%~90%可用。但值得注意的是,这里的需氧量是指碳素BOD稳定所需的氧量,而不包括氮素需氧量。如果需要进行硝化,则需加上硝化所需的氧量,因此根据规范,延时曝气氧化沟的需氧量一般在1.5~2.0 kgO2/kgBOD5。因为氧化沟进水水质的变化,氧的需要量也会随之发生变化,故在估计充氧量时应根据最大需氧量来进行估算,否则会导致部分时间内供氧不足。最大需氧量的计算:中等城市(5万~15万人)按1.5倍平均需氧量计,大城市(大于15万人)按1.1~1.2倍平均需氧量计,小城市(小于5万人)用2~2.5倍平均需氧量计。进行需氧量估计之后,运行管理人员可根据具体氧化沟的供氧设备的性能来确定曝气设备运行的数量和时间。鼓风曝气设备可通过改变供给的空气量来调节供氧量,机械曝气可通过调节曝气转刷或转碟叶轮的淹没深度和转速来调节供氧量。

一般认为,活性污泥曝气池内混合液的溶解氧(DO)浓度应控制在2 mg/L左右,这样才能保证活性污泥微生物良好的代谢活动。然而,由于氧化沟属于延时曝气工艺,且沟内溶解氧的分布呈现典型的推流态特征,因此,可根据出水水质的需要,在氧化沟内进行溶解氧的分区。例如一体化氧化沟和卡鲁塞尔氧化沟,其沿沟长可分为好氧区和缺氧区,好氧区主要用于有机物的去除和硝化,而缺氧区用于反硝化脱氮,缺氧区的DO浓度就可降到2 mg/L以下,一般为0.2~0.5 mg/L左右。

2.3 氧化沟中MLSS值的控制

影响氧化沟中MLSS值的因素很多。MLSS值取决于曝气系统的供氧能力和二沉池的泥水分离能力。从降解污染物质的角度来看,MLSS应尽量高一些,但当MLSS太高时,要求混合液的DO值也就越高。在同样的供氧能力下,维持较高的DO值需要较多的空气量,而一些处理厂的曝气系统难以达到要求,而且要求二沉池有较强的泥水分离能力,一些处理厂的二沉池表面积相对较小,难以提供充足的泥水分离能力。因此,应根据处理厂的实际情况,确定一个最大的MLSS值,作为运行调度的基础。氧化沟由于是延时曝气系统,其允许的MLSS值为3 000~5 000 mg/L。

氧化沟工艺设计通常要求将MLSS控制在3 000~5 000 mg/L范围内。然而,由于进水水质的关系,在我国实际运行的氧化沟污水处理厂的MLSS浓度常常只能达到3 000 mg/L左右。如果进水有机物浓度高,可达到3 000 mg/L以上,如果进水有机物浓度低,就在3 000 mg/L以下。管理人员应定期对MLSS进行测定,然后再根据测定值进行氧化沟的一系列操作控制。测定的频次如下:

(1)小厂每天一次,定时测定。由于每天只测一次,操作工人就不会发现一天内其他时间MLSS的变化,这样他根据所测的结果调整污泥回流量或剩余污泥量产生差错的可能性就比较大。

(2)中等厂三班倒,每班测定一次。这样MLSS每天有三次校正的机会。

(3)大厂每小时测一次,每次校正。

对于氧化沟的控制最好做到自动调节控制。目前国内大型污水处理厂也正在向自动化,自动控制调节方向发展。小厂则靠熟练的操作工人的经验。其实,当废水流量Q很大时,经过二沉池沉淀也多,当剩余污泥等于常数时,回流污泥QR就能被自动调节增大。

2.4 有机负荷F/M的控制

与控制MLSS相比,有专家则建议控制F/M更合理。然而污水厂每日的Q、F变化较大,尤其是小型污水处理厂,因此有机负荷F/M不易控制,只有通过调节回流量QR实现。这样,实际操作时就使回流量变化较大,回流比可达到100%。有些污水厂就是利用上述方法来控制有机负荷F/M的,甚至把废水流量Q和回流污泥QR,通过自动化系统连接起来运行控制,然而实地考察结果并不好。有人认为二次沉淀池效果不好的原因是F/M未能维持恒定所造成的,而事实上,当废水流量Q增大,Q+QR也增大,这样容易使二沉池的泥层上升,导致运行效果变差。对于大型污水处理厂,对有机负荷F/M的控制较容易,因为大厂污水进水流量Q较稳定。

在氧化沟污水厂的实际运行中,操作人员应结合本厂的运行实践,借助一些实验手段,选择最佳的F/M值。一般来说,废水温度较高时,F/M可高一些,反之,温度较低时,F/M应低一些。对出水水质要求较高时,F/M应低一些,反之,可高一些。当污水中工业废水成分较多,有机污染物质较难降解时,F/M应低一些,反之,可高一些。实际操作时可通过排泥和回流改变氧化沟内的活性污泥量,从而及时将有机负荷控制在合适的范围内。氧化沟的F/M一般在0.05~0.10 kgBOD5/(kgMLVSS· d)的范围内。

2.5 污泥回流的控制

氧化沟系统的污泥回流控制通常有三种方式:

(1)保持回流量QR恒定;

(2)保持回流比R恒定;

(3)定期或随时调节回流量QR及回流比,使系统状态处于最佳。

每种方式适合于不同的情况。

目前,有相当多的处理厂运行中保持回流量QR不变,但应认识到这只适应于入流污水量Q相对恒定或波动不大的情况。如果进水流量Q变化较大,则会出现一系列的问题。因为Q的变化会导致活性污泥量在曝气池和二沉池内的重新分配。当Q增大时,部分曝气池的活性污泥会转移到二沉池,使曝气池内MLSS降低,而实际上此时曝气池内需要更多的MLSS去处理增加了的废水,MLSS的不足会严重影响处理效果。另外,二沉池内污泥量增加会导致泥位上升,造成污泥流失,同时,Q的增加导致二沉池水力负荷增加,进一步增大了污泥流失的可能性。而且,当二沉池泥量增多时,会使二沉池中的余氧迅速消耗,发生反硝化反应,导致二沉池中污泥上浮。当Q减小时,部分活性污泥会从二沉池转移到曝气池,使曝气池MLSS升高,但此时曝气池实际上并不需要太多的MLSS,因为入流废水量减少,进入曝气池的有机物也减少了。

保持回流量QR恒定。究竟能允许入流废水量在多大范围内变化,取决于很多实际因素,如入流的BOD5,二沉池与曝气池容积之比及污泥的沉降性能。运行人员应摸索出本厂允许的入流废水量的波动幅度,在允许范围内尽量不调节回流量。

如果保持回流比R恒定,在剩余污泥排放量基本保持不变的情况下,可保持MLSS、F/M以及二沉池内泥位基本恒定,不随入流废水量Q的变化而变化,从而保证相对稳定的处理效果。但这样涉及流量的测定、控制以及回流量的确定,在实际操作中会有一定困难。

定期或随时调节回流比和回流量,保持系统始终处于最佳状态。这种方式对保持活性污泥系统的稳定运行是最好的,但和方式二一样,这种污泥回流的控制方式实际操作工作量大,大多数污水处理厂实施起来都非常困难。

为了便于操作,氧化沟通常采用方式一——定常回流的方式,但运行管理人员应当清楚这种方式的优缺点,尤其是本厂污量变化的允许范围,结合其他两种控制方式,在实际工作中灵活操作。

2.6 剩余污泥排放量的控制

氧化沟处理系统每天都要产生一定的微生物,使系统内污泥量增多,因此需要每日排放一定量的剩余污泥,以维持系统中生物量的平衡。同时,当污水水量、水质条件、环境条件变化时,也需要利用系统的活性污泥量调节弹性来保证系统处于最佳的运行状态。排泥是氧化沟工艺控制中最重要的一项操作,它比其他任何操作对系统的影响都大。通过排泥量的调节,可以控制SRT,改变活性污泥中微生物种类和增长速度,改变需氧量,改善污泥的沉降性能,因而可以改变系统的功能。作为延时曝气的活性污泥系统,氧化沟常用的排泥方式有以下几种。

(1)用MLSS控制排泥。用MLSS控制排泥是指在维持曝气池混合液污泥浓度恒定的情况下,确定排泥量。首先根据实际工艺状况确定一个合适的MLSS值。在我国,由于进水水质的关系,氧化沟的MLSS值一般应控制在3 000 mg/L左右。当实际MLSS值比要控制的MLSS值高时,应通过排泥降低MLSS值。在控制总的排泥量的前提下,尽量少排勤排,如有可能,应连续排泥。排泥量可用式(1)计算:

式中:MLSS为实测值;Vw为要排放的剩余污泥体积;MLSS0为要维持的浓度值;RSS为回流污泥浓度;Va为曝气池容积。

用MLSS控制排泥方法简单,容易掌握,适合于水量水质变化不大的污水处理厂,但应注意所测定的MLSS具有代表性。

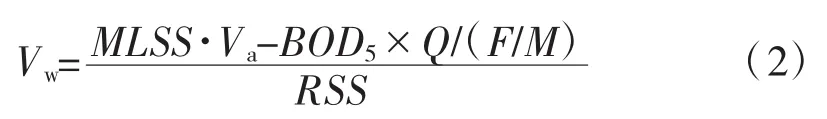

(2)用F/M控制污泥。F/M中的F是入流废水中的有机污染物浓度,一般无法人为地控制,因此只能控制M,即曝气池中的微生物量,其实质是通过控制剩余污泥的排放来改变氧化沟沟内的MLSS,调整F/M,使F/M保持在工艺允许的最佳运行范围之内。工业废水含量较大的处理厂,水质水量的变化大,应尽量采用该方式控制污泥的排放。用F/M控制的排泥量可用式(2)计算:

式中:Vw为要排放的剩余污泥体积;MLVSS为曝气池内的污泥浓度;BOD5为入流废水的BOD5;Q为入流废水量;F/M为需要控制的有机负荷;Va为曝气池容积;RSS为回流污泥浓度。

可推断出如果F下降,则污泥浓度MLSS亦下降,则回流污泥QR的浓度变小,所以排放的剩余污泥的浓度也小;反之,若F增大,则MLSS亦增高,则回流污泥QR浓度加大,排放的剩余污泥的浓度随之亦增加。用上述公式计算F/M具有一定的难度,入流污水的BOD5以及沟内混合液的MLVSS的测定都较为麻烦和耗时。实际操作中,可通过长期积累的BOD5/CODCr值、MLVSS/MLSS值来进行快速换算。

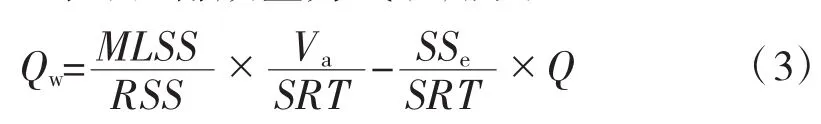

(3)用SRT控制排泥。用泥龄SRT来进行排泥控制被认为是活性污泥系统中一种最可靠、最准确的排泥方法。这种方法的关键是正确选择SRT和准确地计算系统内的污泥总量MT。充分利用污泥的沉降试验、呼吸试验、生物相观测等手段,随时调整SRT使之更加合理,亦使每日排泥量为常数。每日的污泥排放量为式(3)所示:

式中:Qw为每天排放的污泥体积流量;SSe为二沉池出水的悬浮固体浓度;Va为曝气池容积;SRT为泥龄;RSS为回流污泥浓度。

使用式(3)时计算出的排泥量Qw常常偏小,这主要是由于公式推导过程中,将总泥量MT用曝气池中的泥量来代替的缘故。实际上,二沉池出水还要带走相当的污泥量。因此,当二沉池出水SS较高时,应将二沉池出水排出的泥量代入泥龄的计算式,从而得出更准确的排泥量。

关于排泥的操作方式有很多种。小处理厂池数较少,可以人工控制泥泵的开停。大处理厂一般采用自动控制,最常用的方式是时间—程序控制,即定时排泥,定时停泵。然而这种方式不能适应排泥量的变化,可能会使排泥浓度降低或排泥不彻底。较先进的控制方式是定时排泥,停泵由装在排泥管路上的浓度计或密度计控制。当排泥浓度降至设定值时,泥泵停止。这种方式能根据泥量的变化改变排泥的时间,既不降低排泥浓度,又能排泥彻底。

3 氧化沟系统的运行调度管理

在氧化沟系统的运行管理中,经常要根据实际情况进行运行调度,例如确定要开动几台转刷、几台鼓风机、几台水下推进器,需要投运几座二沉池以及确定多大的回流能力,每天要排放多少污泥等。运行调度方案的确定可按以下步骤进行。

(1)测定和了解污水厂实际的进水水量和水质。运行管理人员首先应准确测定污水流量Q并对入流污水的水质进行分析。有机污染的浓度和大体组成是需要了解的重要指标。运行管理人员可根据本厂的运行经验,先测定CODCr值,再根据平时测定的CODCr和BOD5的比值快速换算出进水的BOD5值。污水中的氮磷含量也是应该了解的项目,尤其是当进水中工业废水比例较大时,因为氮磷或其中一种缺乏都可能导致污泥膨胀。另外,进水的SS、PH值、碱度和温度等也是需要测定和分析的指标。

(2)测定混合液污泥浓度MLVSS。测定MLVSS一般较为麻烦,污水厂可根据本厂运行实践,测算出MLVSS与MLSS之间的比值,然后再根据经验,由MLSS值迅速估算出MLVSS的值。我国氧化沟的污水处理厂的MLSS值一般控制在3 000 mg/L左右。进水有机物浓度高,则MLSS取高值,进水有机物浓度低则MLSS取低值。另外,氧化沟内MLSS值还必须和沟内的供氧能力相适应,MLSS高,则曝气系统所提供DO值要求高,反之DO值可维持在较低的水平。

(3)确定曝气设备的开启台数与沟内溶解氧的控制。氧化沟的供氧可通过机械表面曝气、鼓风曝气以及射流曝气等提供。氧化沟中的供氧量应等于实际需氧量,可根据需氧量的值初步确定曝气设备的开启台数。然而在实际操作中,由于进水水质、氧转移速率、微生物量、微生物活性以及底物去除速率等因素的不断变化使得氧化沟内混合液需氧量也不断变化,因此运行管理人员还必须依据沟内不同区段的DO的实时监测值,对曝气设备的开启台数、淹没深度或运行转速进行调控。

由于氧化沟的环流特征,使得沟内溶解氧分布呈现出明显的推流态特征,因此,氧化沟内溶解氧的浓度应根据沟内的不同区段与沟的形式进行确定。例如氧化沟的好氧区或称高能区(通常是曝气设备的下游)通常担负着去除绝大部分有机物的功能,其DO值一般应控制在2 mg/L或以上;如果好氧区要加强好氧吸磷作用以提高出水磷的去除率,DO则提高到3~4 mg/L;又如:为了保证出水有足够的溶解氧带入二沉池,防止二沉池内出现污泥厌氧释磷,氧化沟出水区一般需保证将DO值控制在2 mg/L以上;又如Orbal氧化沟的三个沟道(外-中-内)的DO值一般应控制为0~1~2 mg/L的梯度分布,即外沟的DO为0~0.5 mg/L,中沟DO为0.5~1.5 mg/L,内沟DO为1.5~2 mg/L。此种DO的分布方式不仅使Orbal氧化沟具有卓越的脱氮性能,而且大大节省了能耗。在有些具有脱氮功能的氧化沟沟内,曝气设备上下游DO值差别并不明显,没有出现明显的好氧缺氧分区,但仍能保持良好的脱氮效果,这主要是因为同时发生了硝化反硝化作用,一般来说,要保证脱氮效果,沟内DO值应控制在1.5~2 mg/L以上。

采用鼓风曝气的氧化沟可控制鼓风机风量来控制沟内的溶解氧浓度,其充氧量调节和控制较容易,然而鼓风曝气还必须要有推流装置维持沟内的水平流速。机械曝气装置如转刷和倒伞形曝气转碟过去常用控制出水溢流堰高度的方法来调节它们在水中的淹没深度,从而调节充氧量,保证沟内的最佳DO值,但这种调节方式会造成不必要的能量浪费。目前越来越多的氧化沟污水处理厂进行了机械曝气装置电机的变频设计和改造,通过调节转刷或转碟的转速来控制充氧量,从而调节沟内的溶解氧分布。用这种节能的调节方式所取得的经济效益和社会效益是显著的。曝气转刷采用变频调速后,可以有效地控制氧化沟中的溶解氧,在氧化沟中形成稳定的缺氧区,提高脱氮效果。此外,采用变频调速后,可以提高污水处理厂的自动化程度,提高污水处理厂的运行管理水平。

(4)确定推流装置的开启台数。当氧化沟采用鼓风曝气或采用的机械曝气装置不能有效地维持沟内的混合液流速时,就必须采用水下推进器对混合液进行推动。水下推进器的主要作用是推动和混合氧化沟中的混合液,增加沟底流速,保持污泥悬浮并可提高曝气效率。水下推进器的开启可由氧化沟的水平流速进行控制,并用总的功率密度进行校核。

新规范提出氧化沟内的平均流速应大于0.25 m/s,而历来认为氧化沟内的必要的平均流速是0.30 m/s。也有运行实践资料指出,氧化沟局部地方能确保在0.10 m/s左右就可不产生污泥堆积,为了再度把污泥卷起来,有必要确保0.20 m/s左右的流速。运行管理人员应根据本厂的氧化沟特点和运行经验确定出氧化沟的一个最小不淤流速,然后再根据这一限值和当前沟内的水平流速来调整和确定水下推进器开启的台数。有资料表明:只要单位体积投入的能量达到2.75 W/m3,就足以造成0.12~0.15 m/s的循环流速,可保持悬浮固体悬浮,此值为输入功率,即直接作用于混合液的功率,据此可以对所定的水下推进器台数进行校核。

(5)确定二沉池的水力表面负荷qh。qh越小,泥水分离效果越好,一般控制qh宜采用0.50~0.75 m3/(m2·h)。

(6)确定二沉池投运数量,可用式(4)计算:

式中:Ac为单座二沉池的表面积。

(7)定常回流回流量的确定。由于实际回流比R难以测定和控制,因此,当氧化沟日进水量波动不大时,宜采用定常回流的方式,即保持回流量QR不变,这样有利于发挥二沉池泥面的自动调节功能。一般来说,氧化沟定常回流流量QR宜控制在75%~150%的范围内,当进水有机物浓度高时取上限,有机物浓度低时取下限。

(8)核算二沉池的固体表面负荷qs。每座二沉池的qs可按式(5)计算:

式中:n为二沉池投运数量;R为回流比。

在运行中,当固体表面负荷超过最大允许值时,将会使二沉池泥水分离困难,也难以得到较好的浓缩效果。一般控制qs不大于100 kg/(m3·d),否则应降低回流比R,或降低MLSS,也可以增加投运的二沉池数量。

(9)核算二沉池出水堰板溢流负荷qw。qw可用式(6)计算:

式中:n为二沉池投运数量;Lw为每座二沉池出水堰板的总长度。

当采用三角堰板出水时,一般控制qw不大于10 m3/(m·h)。否则,应增加二沉池的投运数量。对于辐流式二沉池来说,在控制qh满足要求的前提下,二沉池直径较大时,qw往往成为运行限制因素。相反,当二沉池直径较小时,qw一般都小于10 m3/(m·h)。

(10)排泥量的确定。当水量变化不大时,氧化沟在运行时通常保持排泥量为常数。排泥量可根据实际情况由MLSS或F/M值进行计算。

703.1

B

1009-7716(2017)08-0122-05

10.16799/j.cnki.csdqyfh.2017.08.038

2017-4-10

胥晶(1983-),男,湖南岳阳人,工程师,从事污水运营管理工作。