大直径钢管复合桩施工技术及成桩检测

2017-09-15王文铭

王文铭

(海南省交通工程建设局,海南 海口 570208)

大直径钢管复合桩施工技术及成桩检测

王文铭

(海南省交通工程建设局,海南 海口 570208)

某跨海大桥主体结构为2×230 m双索面独塔斜拉桥,采用钢管复合桩群桩基础,单桩为直径4.3 m钻孔灌注桩,按嵌岩桩设计。现着重介绍其大直径钢管复合桩施工技术,以及成桩后的桩身完整性检测,以期为同类型工程提供参考和借鉴。

钢管复合桩;大直径桩基;钻孔灌注桩;桥梁施工

1 工程概况

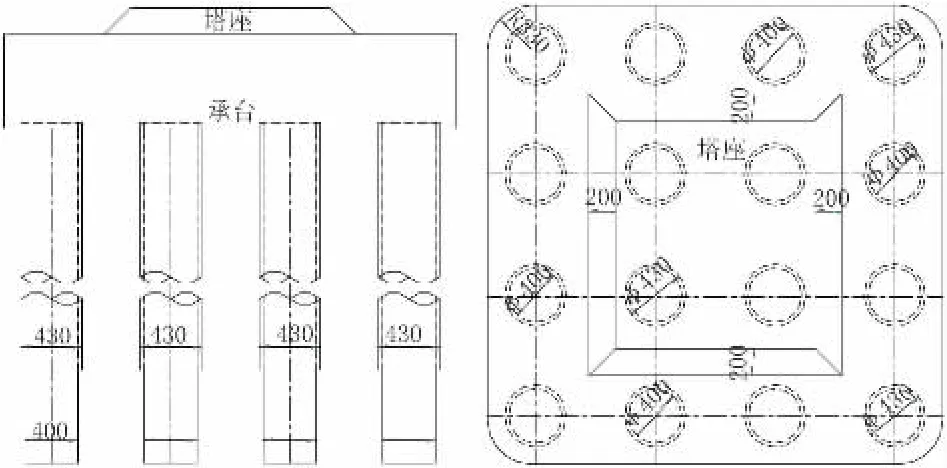

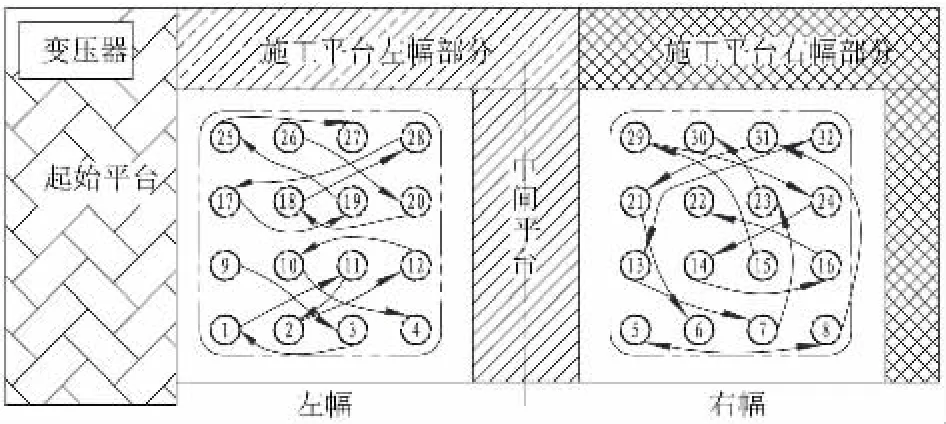

某跨海大桥主体结构为2×230 m双索面独塔斜拉桥,桥面宽32 m,主塔为A型结构,高158 m,基础采用分离式承台,承台尺寸为 34.2 m× 34.2 m×7.0 m,每个承台设置16根变截面钢管复合桩,桩径4.0~4.3 m,桩长29~38 m,如图1所示,按嵌岩桩设计,采用钻孔灌注法施工。

图1 主墩基础平立面布置图

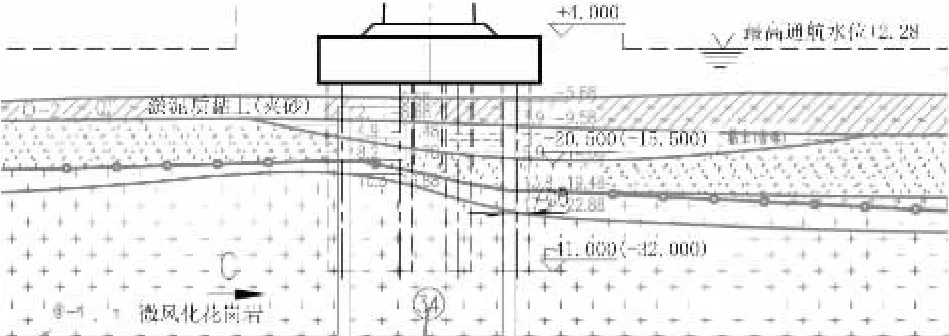

地质情况:主墩所在区为古东寨河东岸漫滩阶地貌,海底地形总体平缓,水深5.53~6.58 m,海床面高程约为-4.0 m~-5.3 m,处第四系覆盖层,厚度7.7~16.3 m。地层从上而下分别为:全新统海积淤泥、粉细砂或粘土混砂层;中更新统砾砂或含砾粘土层构成;下伏基岩为二叠-三叠系花岗岩,基岩面略向西倾,南北向总体平缓。墩位区基岩主要由花岗岩构成,具细粒或斑状结构,受浅变质作用而具片麻状构造,风化层厚度小,微风化岩体岩石新鲜,其岩质属硬-坚硬岩类,强度高,岩心饱和抗压强度平均值为82 MPa(见图2)。

图2 主墩地质图

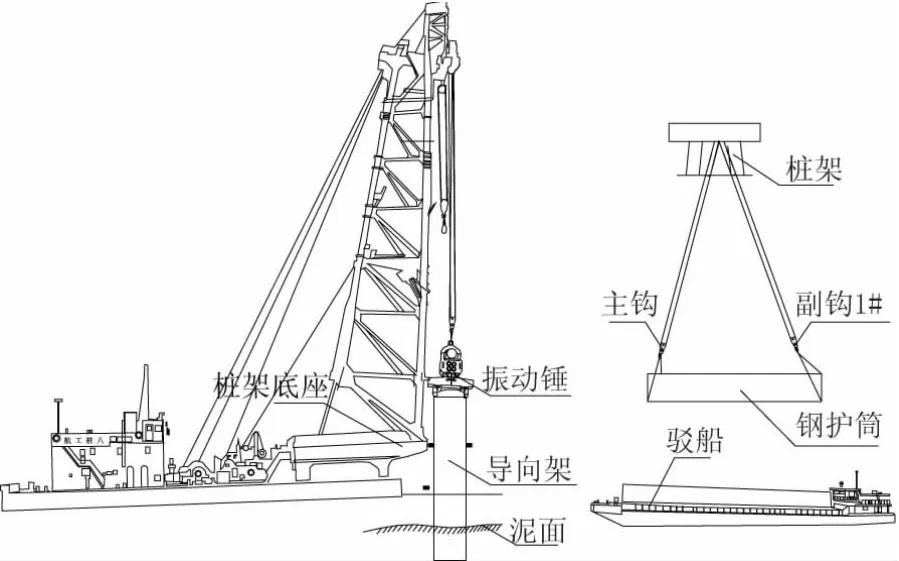

2 钢护筒施工

打桩船另外配设2台YZ300高频液压振动锤以联动共振的方式,对D4.3 m复合桩钢管按照由内海侧往外海侧方向逐排整根一次性沉桩。在钢护筒沉放过程中,顶标高现场应控制在5.3 m± 0.1 m范围内,平面偏位控制在50 mm以内,垂直度控制在1/200以内。

钢护筒沉放共分为以下六个步骤进行:

步骤一:打桩船大臂前倾,下放主钩和副钩1#两点平行起吊钢护筒。

步骤二:主钩提升,副钩1#下降,慢慢将钢护筒翻身。

步骤三:

(1)钢护筒提升至竖直状态后,桩架后抬,直至钢护筒进入导向架龙口;

更重要的是,人工智能拥有独特的非人能力,这使得人工智能和人类工作者之间的区别不仅仅是程度上的差异。人工智能所具有的两种特别重要的非人能力是连通性和可更新性。

(2)后打桩船铰锚通过GPS就位,将钢护筒对准桩位。

步骤四:

(1)放松主钩,钢护筒顺导向架龙口插入泥面以下,直至稳定;

(2)解除主钩,副钩2吊装振动锤下放,并夹紧护筒。

步骤五:启动振动锤沉设钢护筒。当钢护筒振沉至一定深度,钢护筒顶口接近导向架时,暂停施振。

步骤六:检查并调整振动锤方向,后启动振动锤,沿导向架对角进入上层龙口,继续振沉钢护筒至设计标高。

图3为钢护筒沉放示意图。

图3 钢护筒沉放示意图

3 钻孔灌注桩施工

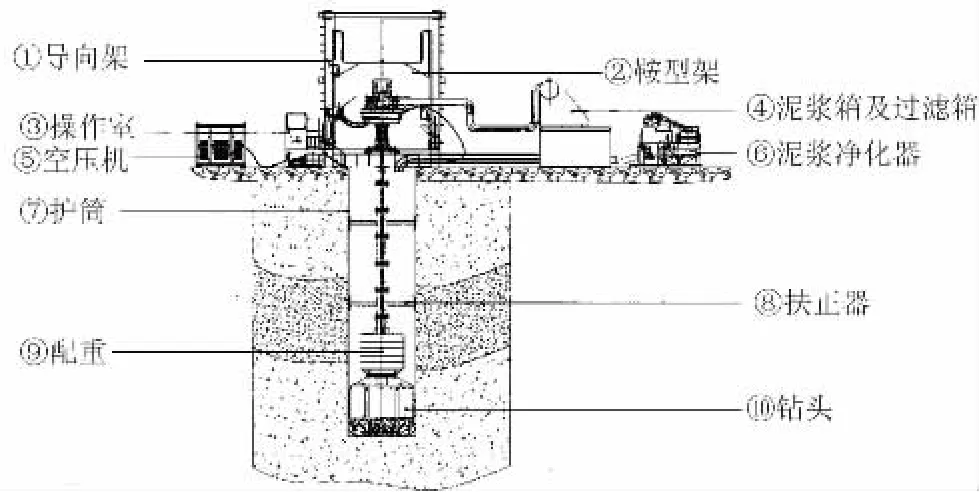

图4 钻机结构示意图

3.2 钻孔顺序

钻孔施工平台由起始平台、通道、护筒区平台等组成,如图5所示。

图5 钻孔顺序示意图

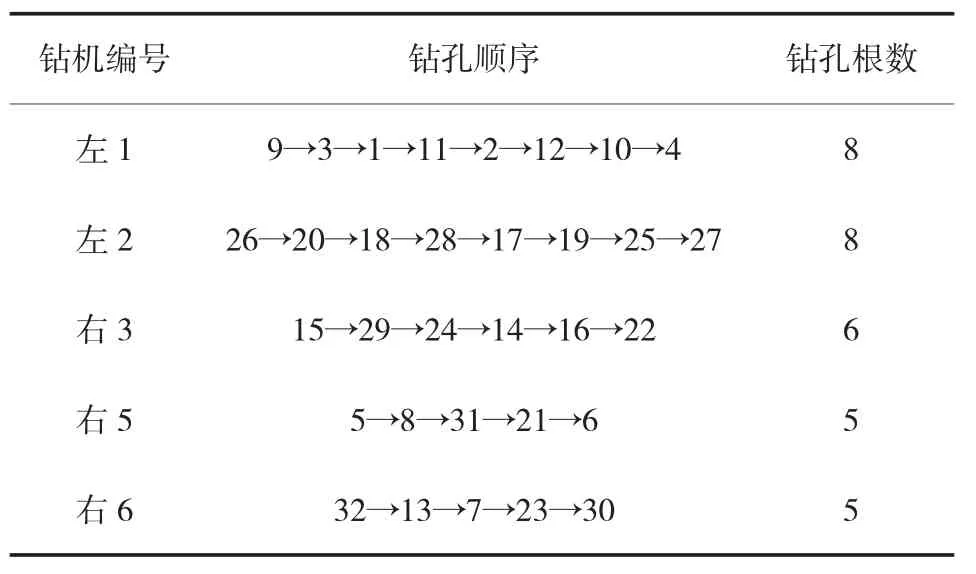

左右幅5台钻机同时进行钻孔施工,钻孔顺序的编制原则为:(1)不得邻孔开钻;(2)钻机移位最短。经优化后左右幅承台桩基钻孔顺序如表1所列。

表1 主墩钻孔顺序表

3.1 钻机选型

主墩钻孔平台顶标高为+5.00,左幅桩底标高-41.00,右幅桩底标高-32.00,从平台顶至孔底深度左幅为46 m,右幅为37 m,对钻机的扭矩和钻杆质量要求很高。根据钻孔深度选择不同功率钻机,对左幅投入2台ZJD-5000型钻机进行钻孔施工,对右幅投入3台ZJD-4000型钻机进行钻孔施工。预计工期6个月,实际5个月完成全部钻孔。图4为钻机结构示意图。

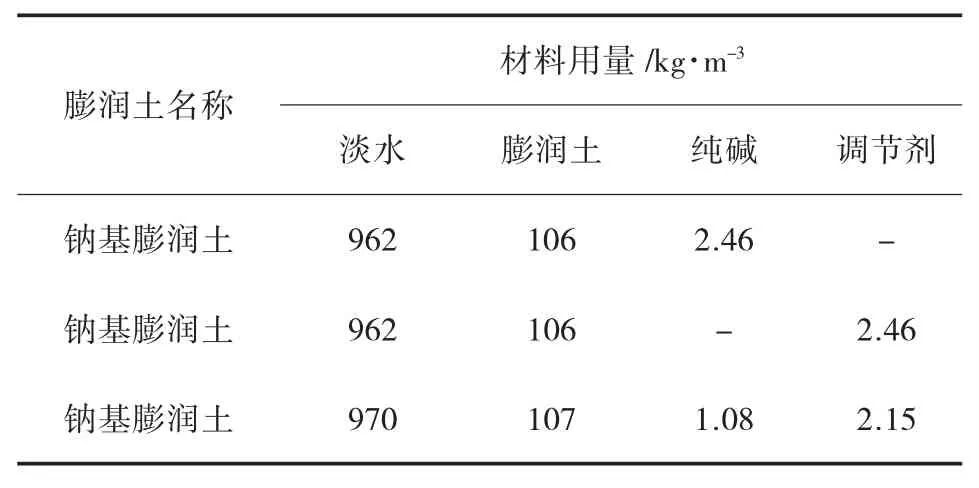

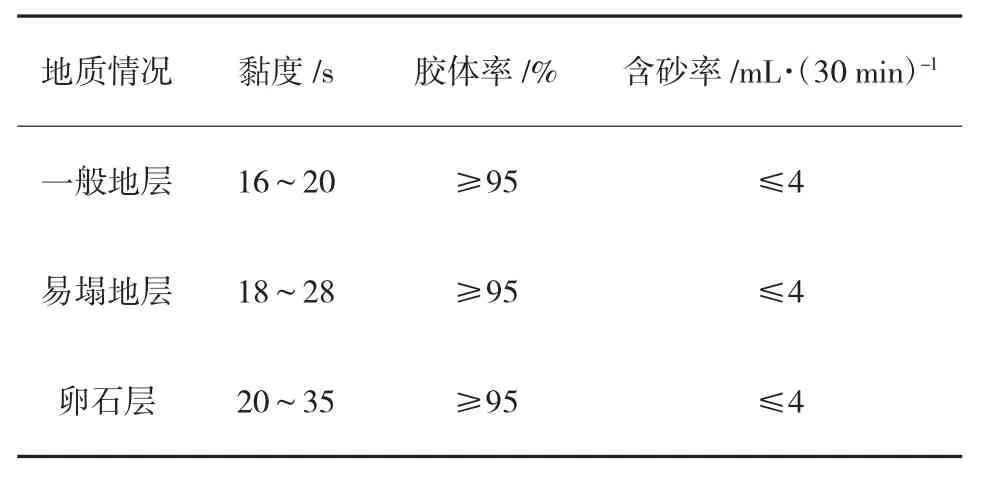

3.3 泥浆制备及泥浆循环

钻孔护壁泥浆采用膨润土造浆。根据施钻地层的特点,在钻孔施工过程中,为防止发生流砂及软流塑地层扩孔、塌孔等现象,保持孔壁稳定,使用不分散、低固相、高黏度泥浆进行护壁[1]。为保证钻孔桩成孔施工的顺利进行,泥浆在正式开钻之前进行配比试验,选择泥浆各项指标最优的配合比,如表2所列。

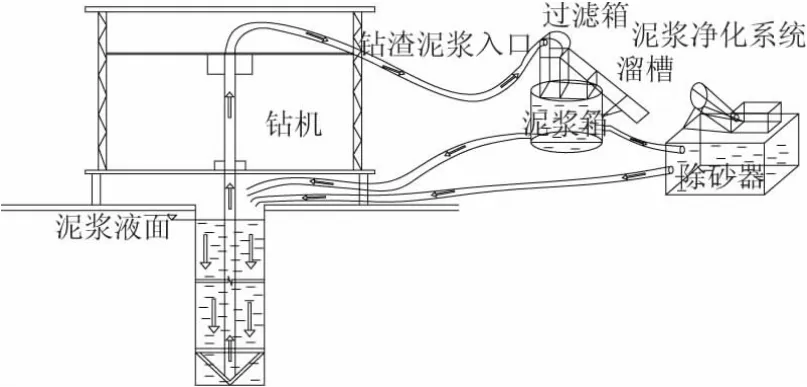

当钻孔桩钻进进尺标高接近钢护筒底标高以上2 m时,采取造浆护壁浆液循环工艺钻进施工,泥浆循环系统利用钻机配套的泥浆循环箱、过滤箱、除砂器形成,整体构成如图6所示。

表2 泥浆理论配合比一览表

图6 泥浆循环系统结构图

3.4 钻机安装及钻进成孔

成孔分为三个阶段:护筒内钻进、土层内钻进和调浆清孔[2]。钻进时在护筒内由于有钢护筒护壁,可高速钻进,以保证施工进度。在临近护筒底口时,应注意适当减缓钻进速度,形成稳定孔壁,防止漏浆串孔等情况出现,待钻出护筒口2~3 m后方可恢复正常钻进速度。钻进时应每遇土层岩层发生变化时立即提取渣样,在未发生变化情况下,每2 m取一次渣样,渣样应标明日期、时间及取出深度,并存放于专用的的渣样带、渣样盒中。泥浆的性能指标见表3所列。

表3 泥浆的性能指标表

4 钻机施工要点及注意事项

4.1 砂土中钻进

主墩覆盖层为粉细沙、淤泥质粘土、砾砂、卵石土,钻头拟采用的改进型刮刀钻头,其钻头四周外壁均匀布设长为15~20 cm的钢丝刷。开钻时钻头反循环空转,启动泥浆循环系统,调整孔内泥浆。当孔内泥浆指标符合要求后,采用反循环减压钻进。在钻孔过程中,及时调整护壁泥浆指标和钻进速度。同时注意向钢护筒内补充泥浆,确保泥浆面比海水面高出1~1.5 m,密切注意泥浆指标的变化情况。当泥浆指标超出规定范围,及时调整泥浆指标后,方可继续钻进。

另外,在钻进孔深接近钢护筒底口时,需要备有一定量的碎石、粘土等堵漏材料,以防发生穿孔。

4.2 基岩中钻进

主墩基岩层为中风化花岗岩、微风化花岗岩,岩质较硬。在进入岩层时,利用滚刀钻头大气量、低压慢转,慢速钻进,磨平岩面,防止钻头沿岩石面滑动,确保孔壁的垂直度。在通过岩层一倍桩径后,钻压可控制在20 t左右,进尺控制在3~5 cm/h以内。对于地层呈散体状,厚薄不均,局部呈碎石状地段,首先加强对泥浆性能的控制,另外,在钻进过程中,加强局部扫孔,以此避免因进尺不均而造成的孔壁不规则。对于地层裂隙较发育,地层强度差异大,且分布厚薄不均的地段,容易出现斜孔、台阶孔,钻进以防斜为重点,同时加大扫孔频度。由于部分桩基要穿越裂隙性破碎带,钻孔时要加强观测、控制钻进速度、减压钻进,保持孔内水头和泥浆性能,防止出现泥浆渗漏和塌孔。

4.3 钻进时应注意的几点问题

(1)护筒内泥浆水头必须高于孔外海面高潮位1~2 m。

(2)升降钻具要平稳,尤其当钻头处于护筒底口时,应防止钻头勾挂护筒。

(3)分阶段、定期检测泥浆的各项技术指标,以保证泥浆的质量及进尺速度。

(4)接钻杆时,必须先将钻头提离孔底10 cm左右,清渣10 min再停泵接钻杆,防止堵孔,钻杆连接紧密防止漏气。

(5)钻孔过程应连续操作,中途不得长时间停止作业。

(6)若中途处理故障移开钻机,当其重新就位时,应与第一次就位位置重合,防止出现台阶。

5 桩身完整性检测

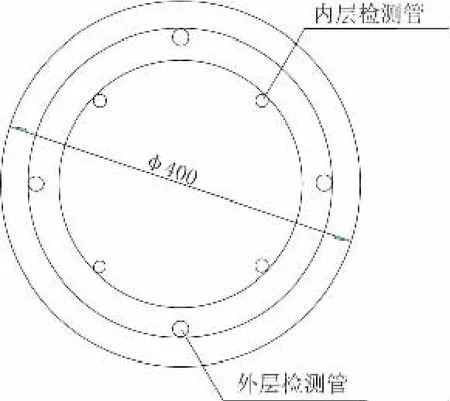

主墩桩基浇筑完成后,根据海工混凝土的性能要求,达到28 d强度可进行超声波无损检测,每根桩均按设计要求进行超声波无损检测。钢筋笼内侧沿圆周布置4根,钢筋笼层间沿圆周布置4根,两层声测管错开45°角布置,如图7所示。桩基检测前,先用水对声测管进行灌水检查,若有淤塞,进行不断冲洗,直至声测管孔底。

图7 声测管布置示意图

6 结语

本文以某跨海大桥钻孔灌注桩基础的施工为背景,结合该工程桩径大、桩孔深,地层复杂的特点,阐述了大直径群桩基础的施工过程及成桩检测方法。通过选择合适的钻孔工具及正确的施工工艺,保证了桩基的施工进度和施工质量。其成果可为同类型的工程提供一定的施工借鉴。

[1]JTG/T F50-2011,公路桥涵施工技术规范[S].

[2]张志华.φ3400 mm大直径钻孔灌注桩施工技术[J].建筑技术,2011,42(3):211-214.

U443.15+9

B

1009-7716(2017)08-0148-03

10.16799/j.cnki.csdqyfh.2017.08.045

2017-04-21

王文铭(1984-),男,海南澄迈人,工程师,从事公路工程建设管理工作。