JIT模式下的库存管理案例研究

2017-09-15尹德祥

尹德祥

(1.西北工业大学 经济管理学院,陕西 西安 710129;2.安徽欧泰新材料有限公司,安徽 滁州 239000)

JIT模式下的库存管理案例研究

尹德祥1,2

(1.西北工业大学 经济管理学院,陕西 西安 710129;2.安徽欧泰新材料有限公司,安徽 滁州 239000)

由于传统库存理念下的策略已经无法满足X公司对成本控制的要求,为了有效地提高X公司的竞争力,让企业有限的资本实现利润最大化,提出了JIT(Just In Time)模式下X公司库存管理策略研究的命题并展开研究。对X公司库存管理现状及传统库存模式下存在问题进行了较为全面的解析,对X公司目前存在的问题的原因进行了系统的提炼,并构建了X公司JIT库存管理策略,在X公司库存管理观念转变的引导下,从组织构架、采购流程、实施管理、供应商选择、公司层面管理以及柔性生产机制等方面进行了优化,重点在外部对供应商进行优选和激励以确保JIT的顺利推行。

JIT;库存管理;供应商;供应链管理

一、引言

传统库存理念是以生产的不间断为核心,这种理念能确保仓库随时都有库存,生产随时能去仓库取货,确保生产不间断性。如今中国已加入WTO,现在的市场已是个全球开放性的市场没有任何的国界和地域性的限制。我们所需要的应该是在需要的时候,按需要量来生产所需求的产品即“JIT(JUST-IN-TIME)”。 JIT(Just In Time) ,指将正确的商品在正确的时间按正确的数量派送至正确的地点,这里的“JUST”就是不多也不少、不早也不晚,刚好按需送货。它是由日本丰田汽车公司在20世纪60年代实行的一种生产方式。1973年以后,这种方式对丰田公司渡过第一次能源危机起到了突出的作用,后引起其它国家生产企业的重视,并逐渐在欧洲和美国的日资企业及当地企业中推行开来,现在这一方式与源自日本的其它生产、流通方式一起被西方企业称为“日本化模式”,这种日本生产、流通企业的物流模式对欧美的物流产生了重要影响, JIT不仅作为一种生产方式,也作为一种物流模式在欧美物流界推广[1]。目前我国相当大一部分大中型企业中,生产自动化设备也相当高,一定程度上已具备实行JIT的基础,但仍存在“大而全,小而全”等问题,造成生产能力的极大闲置和生产能力的极大浪费。实行JIT以销定产,可避免大量积压库存,减少资源浪费[2][3]。

二、X公司库存管理现状及原因分析

(一)X公司的概况

X公司在中国成立于2005年5月,是一家起源于欧洲的典型的生产制造型企业。上世纪80年代初开始在西班牙开办第一家制造型的工厂,其产品主要是燃气灶具的点火系统和热水器的流量控制阀。经过近40年的发展,先后在巴西、德国、希腊创办工厂,并在2005年5月在中国昆山创建了亚洲第一家生产型工厂。

目前X公司原材料的供应商有62家,原材料种类共1365种,常用材料323种,对应的供应商38家。材料供应商的地理位置分布大体为:昆山3家(38家中的3家);福建1家(38家中的1家);广东2家(38中的2家);其余供应商均分布在浙江(2005年5月至2007年9月X公司的亚洲工厂设在浙江宁波,2007年10月正式迁入昆山,所以大部分原材料供应商在浙江)。对于浙江地区的原材料采购提前期(purchase lead time)为2周(约90%);广东、福建为4周(15%);昆山为1周(5%)。但是客户给公司的交期(order lead time)是三天至一个月不等,其中客户要求交期为1周的占80%,1周至2周的15%,2周以上的为4%,3天至1周的为1%。为了留住客户、满足客户的需求,公司只能通过收集更多原材料的库存来满足客户订单交期的需求。

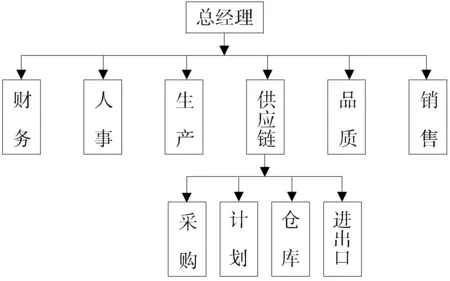

X公司各部门之间的关系是平行和平等的(见图1),如遇到需要部门之间相互配合和协调的,常出现相互推诿、拖延,给一些关键决策的执行力度造成困扰,决策实施的效率打折扣。尤其采购部和供应链部的平行关系对物料的交货计划安排和对物料供应商的配合度、要求、执行均有较大程度的影响,这样的组织架构对公司内部管理和库存的管控都会产生极不利的影响[4]。

图1 X公司的组织架构

(二)X公司在当前传统库存模式下存在的问题

根据对X公司目前所处的状态的了解,X公司目前这种传统的库存模式正面临的问题表现如下:

1.各部门之间信息共享程度低、执行力差

各部门之间的沟通是平行关系,尤其采购和供应链之间沟通的平行关系,造成部门之间不具有约束力,每个部门则只站在自己的立场考虑问题会导致有些信息不能很好地共享。采购和供应链之间的平行会导致采购部只从(cost)成本的角度考虑,他们会着眼于最小采购量和供应商自身的感受,而供应链侧重于下发订单状况——采购量越小越好、采购提前期越短越好,这样在采购和供应链之间在订单的下达数量和订单的提前采购期不能很好的统一,但相互之间又不能明显制约。这样的组织结构不仅存在于采购和供应链,其他部门之间也一样没有相互制约,造成沟通效率低,执行力低下。

2.库存积压严重,资金回笼速度慢

X公司资金回笼最快也需85天才能回笼一次,在国内库存管理最好的是海尔公司,24天就能回笼一次,而大多数企业也能控制在60天左右。由此可见,X公司的资金利用率极差。

3.呆滞物料滞压情况严重,显著增加该公司的沉没成本

X公司在2014年度6个月内未使用过的物料(呆滞物料)库存总额占整个仓库库存物料总额竟高达3.07%-5.00%,对这些呆滞物料进行分析得知由于市场客户需求在不断的变化,很多物料已经停用,这样的高额呆滞物料随时都存在报废的风险,增加该公司的沉没成本。

4.采购计划和实际需求之间存在差距

X公司所提出的采购计划为后3个月的销售预测,而实际需求是随着市场的需求而不断变化的,这样将造成生产真正需要的物料无法及时供应,不需要的物料库存越来越高。

销售部在2014年内提供销售预测的准确率在10%内只有两个月,最高的一个月销售提供的销售预测竟高出实际订单29.9%。这样的实际需求和采购计划信息的不准确性将会导致大量资金积压。这种传统的以产定销模式必然造成大量的资金库存。必须用以销定产的拉动式生产,必须向生产柔性化、均衡化方向发展。

5.物料采购的流程不合理

物料采购计划由供应链下达,而物料的交货跟催却是采购部,采购和供应链是两个相互独立的部门,计划外的紧急物料很难及时带进来,有物料采购计划但实际不需要的物料被按时交进来,导致库存积压,且这样的采购流程造成物料采购和实际交货相当不顺畅。

6.供应商的积极性差

物料采购的价格和供应商的去留只由采购决定,供应链没有任何决定权,而物料的采购计划却是由供应链下达,供应商有时无视采购计划和物料要求的交期。X公司和供应商之间只是纯粹的贸易关系,供应商只是简单、被动地提供所需的产品,并不能积极主动地配合市场或生产的真正需求。

(三)X公司目前存在问题的原因分析

1.缺乏观念创新

X公司这种以产定销(根据销售提供后3个月预测下发原材料采购订单)的模式自在中国创建工厂(2005年)以来沿袭至今。2008年之前X公司占据着市场的主动权,整个中国市场销售份额占据了60%,某种程度上这种以产定销的模式没有多大的风险,但随着市场竞争的加剧,2008年后市场的份额逐渐缩小,整个市场的格局不断发生变化,逐渐由卖方市场主导转变为买方市场主导,生产计划和采购计划等相关供应链中的重要环节并没有随此格局的转变而发生变化,X公司生产计划和采购计划与市场的真正需求脱节的现象日趋尖锐。

2.流程极不完善

公司流程极不完善,尤其是工程变更(ECN,Engineer Change Notice)流程较混乱。对于工程变更,一般的要求都是先消耗完手上的库存;如果需要立即执行的工程部也会要求清除仓库内所有禁用的原材料,以免混料,但是X公司没有这么执行,仍旧将禁用(报废)的物料滞留在仓库,由此可见X公司工程变更流程混乱或流程缺失。

3.缺乏共赢的理念

在当今竞争比较激烈的处境下,很多原材料的价格都已经透明化,对于供应商的困难要采取帮扶的态度,有时也应站在供应商的角度去考虑问题[5],让供应商有利可图,如一味压榨供应商的利润,供应商和公司之间只是简单的贸易关系,他们并不愿意积极主动配合市场和公司的实际生产需求。X公司目前和大多数供应商之间只是单纯的贸易关系,很多供应商都有随时终止合作的打算。

4.管理者水平跟不上发展的需要

2008年前,该企业处于快速发展期,资金宽松、利润丰厚,忽视了精细化、准时化的管理,只是按照以产定销的模式发展。随着市场竞争的加剧和市场逐渐饱和,产品利润在逐渐下降,资金在逐渐吃紧,管理者的思维方式和管理的理念必须提高和做出相应的调整,战略化、科学化管理尤为重要[6]。

5.缺乏战略管理的理念

战略管理是对企业的生产经营活动实行的总体性管理,是组织制定和实施战略的一系列管理决策与行动,其核心问题是使企业的自身条件和环境相适应,以求企业生存和发展。传统的管理理念下的销售和技术团队来确保企业的利润增长,已经在随着信息日趋公开化企业的营销和技术的差异缩小而逐渐弱化,合理的采购策略和库存的精细化的管理正在慢慢成为新的利润增长点[7]。而X公司仍停留在买方市场,缺乏合理的采购策略和库存精细化管理,采购计划与市场的真正需求相脱节。

三、X公司JIT库存管理策略构建

在X公司构建JIT库存管理的策略主要通过以下几方面开展:

(一)X公司库存管理观念的转变

1.获得最高层管理者的支持

要想成功地实施JIT库存管理,其先决条件就是充分获得高层的支持。让高层意识到库存管理是供应链中的一个至关重要的环节,实行JIT管理显著降低企业的运营成本同时有效地提高企业的竞争力,并实现利润最大化[8]。

2.转变以产定销为以销定产

改变以产定销的理念,要有持续改善、不断创新的理念[9]。随着社会发展节奏的加快,市场的需求时时刻刻都在发生翻天覆地的变化,以产定销已经不再适应不断变化市场的需要。由于销售的需求的不断变化,X公司应该将以产定销转变为以销定产的方式[10],使得企业各个环节配合和衔接得更加紧密,从而提高企业竞争力。

(二)优化X公司的组织架构

图2 X公司的优化后的组织架构图

图1中,X公司采购部和供应链部之间的关系是平行和平等的。这样的平行关系造成物料的采购和供应链部之间不具有任何约束力, 部门之间的信息也不能充分的共享、交货计划和物料的真正生产或需求计划不一定同步,不光造成沟通效率低,甚至发生相互推诿、难以执行。通过优化将采购部纳入供应链下(见图2),可以使采购和计划之间的信息能充分的共享,其协调性、执行力都能达到显著的提高[11]。优化后采购和仓库部都是同一主管直接管理,它们之间有着共同的目标,这样的组织架构能促使彼此之间获得最直接的实际生产信息和真正的实际需求,并更有利于它们之间的沟通、协同[12]。

(三)优化X公司的采购流程

X公司原来的采购流程中物料计划的下达由供应链部完成,但实际的物料交货则由采购部来跟催供应商,这样便造成信息沟通不充分,且采购和供应链作为两个不同的部门,在沟通和执行上极易造成相互推卸、时间拖延、职责不清,实际交货和实际需求产生不一致。

优化后的采购流程(见图3),首先将X公司传统的以产定销模式改成了以销定产模式,物料采购计划是基于采购订单和一些重要客户的稳定订单的安全库存;再者,物料实际交货计划的安排由原先的采购部门改变为下物料订单的供应链部门。优化后的采购流程能有效降低库存积压的风险,提高供应商和物料采购计划之间的沟通、合作效率,真正做到带进真正需求的物料,并为有效降低物料的库存,切实有效实行JIT提供了坚实的保障[13]。

图3 X公司优化后物料采购流程图

(四)引进能配合JIT实施的先进的管理者

从企业自身出发,结合企业自身的经营环境和资源找到适合自身发展的JIT导入的企业管理人员作为最佳的切入点和途径,并结合管理思想、管理方法、管理组织、管理人员、管理手段等因素去研究和探讨的[14]。实行JIT的目标是通过JIT的先进的管理方式来促进企业管理水平和经济效益达到前所未有的提升,而不是生搬硬套来效仿某些企业的JIT实施具体做法。实行JIT管理,管理人员必须具有严格的生产计划管理和控制理念,能够按照零库存和总成本最低的原则进行物料采购计划和库存管理;可以合理配置人、机、料、环、法等生产力资源配置,消除一切不合理和浪费的资源;能够不断采用新技术、新思维、新工艺、新设备,提高产品的市场竞争力;强化品质管理,全面提高产品的品质水准,消除一切品质不良所带来的浪费[15][16]。

(五)对供应商进行优化管理

供应商实际是企业生产的前道工程,JIT的库存模式要求企业与供应商必须建立长期、可靠的合作伙伴关系,供应商必须在合适的时间内以最小的批量,频繁地交付合适的、高品质的特定数量的产品,因此,选择优秀的供应商并与他们建立长期、可靠的合作关系是实行JIT的基本保障。

1.建立合理的供应商选择评价体系

X公司原来实行的是成本法,这种方法首先计算出满足产品要求的所有供应商的采购成本(一般由材料价格,采购费用和运输费用等构成),然后根据总成本选择成本最低的供应商[17]。但是选择供应商并不仅仅从成本的角度来考虑,还应包括产品的品质、供应商的产能等[18]。目前采用的是定量与定性分析相结合的线性加权法为主,直观判断法为辅。线性加权法一般需要首先赋予每个指标一定的权重,权重越大表示该指标越重要,再根据要求为每项指标打分,然后把所有项指标的得分与其权重相乘,供应商最终的得分为各个项目与权重乘积的总和,最后得分越高供应商级别越高[19]。这种方法对供应商来讲首先需要明确评定等级的标准,然后才根据供应商得分来确定[20]。

X公司具体的操作方法为:首先建立专家组成员,成员包括采购部代表,技术认证中心代表,产品质量部代表,生产计划部代表和研发部代表;再经过专家小组的多次讨论和打分建立评价模型,以“权重小于或等于平均值+/-标准差”为原则,得出权重如表1所示。

表1 供应商的评价模型

建立了供应商的评价模型分为两部分:整个评价体系满分为100分,其中线形加权权重法为90分,主要评价要素和权重比见表1;直观判断法为10分,主要由具体的采购及相关人员通过实地考察和平时的业务接触等方面进行主观判断[21]。

X公司在昆山已发展了近8年,积累了丰富的供应商资源,可根据以上各要素对供应商重新进行考察和评价并进行打分,根据最终各要素的综合得分和采购相关人员的直观判断对供应商进行综合筛选,选择优质的供应商[22]。

2.建立供应商合作评价体系

对供应商进行合理筛选是对供应商进行管理的重要环节,在对供应商管理的过程中必须保持好对供应商进行评价、考核的每一项记录。这种纪录越详细越好,对于不能满足要求的供应商必须及时淘汰。

X公司对供应商的合作评价指标主要集中在以下方面:

(1)财务绩效

与供应商建立了合作关系后,供应链双方的利润比以前有明显的增长;X公司的采购、生产和库存成本有明显的降低,同时供应商的成本也相应有所降低。财务绩效主要包括价格比率、采购提前期、交货的合格率等要素点。

(2)运作绩效

运作绩效与某供应商合作后整个供应链的柔性增强了,采购提前期缩短了,整个产品的质量和最小采购量都有很大程度的提高。运作绩效主要包括生产规模、生产能力柔性、研发能力等要素点。

(3)合作程度

合作绩效与行业的其他企业相比,X公司与该供应商的合作增强了所在供应链环节中竞争优势;与该供应商的合作提高了供应链环节上的效率和效益。合作绩效主要包括信息共享程度、订单完成率、准时交货率等要素点[23]。

对X公司供应商的合作评价也是采用线形加权权重法,通过专家打分法来对各项要素进行打分评估,最终得到权重评价体系(见表2)。

表2 供应商合作评价要素

3.完善供应商战略管理机制

通过供应商的选择评价和合作评价,选择能够满足企业需求和发展的供应商,并且建立长期合作、发展的机制来确保JIT方案的顺利推行。完善供应商战略管理机制主要通过以下几个方面:

(1)建立“双赢”的合作理念

JIT要求企业和供应商之间共同分享市场信息、生产信息和将来的产品动向并和供应商之间加强管理交流,形成一种相互依存、共同发展的关系。JIT管理强调的必须是合作双赢的理念,追求在供应链环节上的整体效益,JIT的库存管理模式是企业和供应商的共同责任,需要双方共同推进。为达成“双赢”的目标,X公司和供应商之间可以通过建立深度的信息共享机制[24],相互信任,除涉及产品机密信息外完全公开化,并通过建立整体优化思想,将供应商看作企业的一个组成部分,以实现共同发展。

(2)建立具有挑战性的供应商激励制度

在JIT的管理模式下,一旦选择好合适的供应商后,企业将与其建立长期合作关系,这样很显然让供应商产生惰性心理,可能会影响合作的质量,所以有必要建立有效的激励机制来不断加强供需双方的合作。

对供应商进行分类管理也是建立供应商激励机制的重要部分。对供应商的分类决定着供应商和企业之间的合作关系状况,X公司可以将与供应商的合作情况进行一系列的考评,并按照考评结果从高到低将供应商依次分为:战略型供应商(Strategic Suppliers)、优先型供应商(Preferred Suppliers)、考察型供应商(Provisional Suppliers)、消极淘汰型(Exit Passive)、积极淘汰型(Exit Active)和身份未定型供应商(Undetermined)[25]。对于不同级别的供应商,采取不同的管理措施,以达到激励的效果,其中战略性供应商是指对企业具有战略意义的供应商,对这类供应商的管理要着眼长远,培养长期合作关系[26];优先型供应商是指提供的产品或服务虽然可在别的供应商处得到,但基于该供应商的整体合作表现公司倾向于使用该供应商作为其优先供应商;考察型供应商为初次为公司提供产品或服务的供应商,考察结束后,根据其表现决定最终去留;消极淘汰供应商,对这类的供应商理论上应该不再从其得到新的产品;积极淘汰型供应商,公司不但不给新的订单,并且连现有合作都得被移走,这是供应商管理中最极端的例子;身份未定型供应商,在分析评价之后,再重新定义所属级别[27]。

(六) 加强公司内部的同步化、协调管理

所谓的同步化即为工序间、部门间不设置仓库,前一工序加工结束立即转入下一道工序;同步化是通过“后工序的领取”(也称拉动式)的方式来实现的。后工序只是在需要的时候才到前工序领取需要的产品,前一工序只按照后一工序的需求的数量和品种进行生产和发运。

JIT的实施对适时性要求很严,X公司的相关工作部门诸如销售、生产、采购、供应商的供货等相关部门的工作计划必须同步进行、协调管理,才能保障JIT在X公司有序、顺利进行。

1.相关的计划必须协调、同步进行

为了提高沟通效率和保证沟通同步、协调进行,X公司内部需要建立一个公共的信息共享平台——ERP系统,一旦建立ERP系统,只需在该系统中输入销售需求计划,所有相关部门(生产计划部、物料采购部、生产部)立即就会很清楚各自的部门工作计划。ERP的建立显著缩短了沟通的流程,提高了信息沟通的效率,供应商也能在第一时间拿到正确的物料需求信息,有充足的反应时间。ERP的建立是确保相关的计划部门的工作协调、同步进行的保障。

2.仓库的管理必须协调、同步化进行

JIT要求库存是“零”库存或趋于“零”。这样的库存管理促使企业的产、供、销必需衔接紧密、同步,信息共享程度要求较高,否则会导致停产风险;市场的需求是受各种环境的影响而不断变化的,这种变化对JIT的库存管理模式是一种极大的考验和挑战。为了保障X公司的产、供、销在JIT管理模式下能紧密地协调、同步化开展工作,除通过ERP来实现信息高度共享外,X公司还需通过月度循环盘点和年度总盘点的方法来保证库存信息的准确性。为了避免或减轻因市场环境波动的影响,X公司可以和供应商进行协调、沟通,经过前期销售数据的分析和未来市场需求状况的预测以及均衡化生产的原则来设置一个平衡点,而这个平衡点来就作为给供应商设置某种物料的库存下线,一旦低于这个下线,供应商就得进行再生产,来填补这些数量。

3.供应商产品的供应、物流的配送与X公司的需求需协调一致

JIT要求的是多批次、小批量的高频率交货。这就要求供应商以最快的速度提供最合适符合企业需求的产品。在这种情形下物流配送的高效率并能准时送达显得尤为重要,如果物流配送发生延迟或其它意外将会导致功亏一篑。供应商与物流运输单位之间的同步、协同工作至关重要。在供应商与物流单位之间做好同步协同工作并且供应商也能确保其供应同时也能满足X公司的需求,只有这样才有可能保证与X公司的需求的协同一致,同步进行。

(七) 均衡化生产并建立柔性生产机制

由于后道工序在必要的时刻从前道工序领取产品,所以,若后道工序所需求产品没有规律则会给前道工序造成混乱。通过实行看板式的管理,按照多品种、小批量的混流式生产模式来适应市场的需求,可以为X公司有效避免这样的变动发生,使生产变动最小化,实现均衡化生产[28]。

建立柔性的生产机制企业需要做的是弹性地配置生产线的作业人员。当产量发生增减时能及时响应随机地增减产线的作业人数。这种“弹性配置作业人数”的做法是一种全新的人员配置方法,有别于传统方式下的“定员制”。这样做才能使X公司真正做到“少人化”,从而减少浪费。

四、结论

(一) 研究结论

1.传统管理理念的转变

在传统的管理理念下,X公司和供应商之间是赤裸裸的利益和利用关系。通过JIT管理方式的实施,X公司和供应商之间的关系已转变为互惠合作、互利共赢、共同发展的战略伙伴关系。

2.X公司内部实行了管理理念创新

传统方式下X公司是以产定销,通过JIT的实施已转变为以销定产与均衡化生产相结合的管理理念;X公司的组织架构、管理层的理念都大有改变,同时X公司的操作流程更加清晰、明了并标准化;柔性生产机制和物料的拉动体系的建立;以生产部为突破口集中、统一、高效、及时跟踪并解决所发生一切影响正常生产的问题。

3.完善供应商战略管理体制的考核评估体系

通过对X公司传统模式下的现象着手分析,建立了供应商的选择评价体系、供应商的合作评价体系,通过层层筛选、逐级淘汰和供应商的激励机制,使X公司和供应商之间建立相互信任、共同协作的长期合作伙伴,有力确保了X公司产品的品质稳定。

4.有效提高了X公司的整体管理水准

JIT的倡导部门为供应链部,JIT的实施必须要求这个链上的所有节点必须紧密配合、协同互动,任何一个环节疏忽都会导致这个链不能顺利进行,通过JIT管理小组的建立带动了每个部门包括供应商都在持续发展、不断改善。

(二)研究展望

JIT作为一种先进的管理模式已经为大多数企业所接受,特别是为企业内的一些物料管理者所认可。为了在竞争越来越激烈的市场中占据优势,提高企业的综合管理和竞争实力,企业需要结合自身的情况来探索一套适合自身发展的JIT管理模式,在今后的JIT研究方向上应集中在以下方面:

1.正确处理供应商、客户和自身公司的信息共享。使相互间得到的信息是正确、及时的。

2.强化目视化管理。操作中很多物料信息只有处理的当事人清楚,并且目视化通常被认为生产管理的范畴,其实在其他管理中通过目视化,能一目了然发现问题并及时解决问题。

3.根据企业的实际情况,建立更加完善供应商评价体系和战略合作关系的研究,筛选出更优质并愿意长期合作的供应商。单纯的贸易关系已不足以支撑JIT的实施,我们所需要的供应商是一旦长期合作便能真正做到相互信任,合作共赢。

4.有效提高企业内部的协同管理。JIT的实施是关系到整个企业的切身利益,不是某个部门或个人的事,所需要是来自供应链上各个环节的支持与努力,在管理理念上需要创新的意识,在管理方法上需要不断改善,同时又需要各个环节协同发展,步调一致,以前一工位拉动后一工位的方式来真正做到适时、适量,无浪费、高效率。

5.克服JIT自身缺陷的研究。任何一个好的政策由于公司自身环境和自身状况的不同,或多或少会存在一些局限性。譬如,在实施JIT时供应链上的每个环节需要同步、协调一致,也需牺牲某链节上的一些利益。必须权衡每个环节的节点扮演的角色,让其充分发挥自身的优势,让其在JIT流程中结合其他环节发挥最大的效益。

[1]金一林.精益生产方式下的丰田文化[J].企业改革与管理杂志,2009(7):40-41.

[2]凡 奇.“运营天才”库克:苹果存货周期仅五天[EB/OL].http://www.cyzone.cn/a/20120601/227766.htm,2012-06-01/2017-07-09..

[3]刘宝红.苹果的供应链管理:可复制的和不可复制的[N].现代物流报,2014-12-26(A08).

[4]李长玲.知识供应链及其管理[J].情报杂志,2004(11):9-11

[5]Paul D. Larson and Arni Halldorsson. What is SCM? And, Where i.s It's Journal of Supply Chain Management[J]. Publications in this journal. 2002(9) :P36-44.

[6]周艳军.供应链管理[M].上海:上海交通大学出版社,2008:56-67.

[7]Byron Keating,Ali Quazi.Supply chain management forsustainable products- insights from research applying mixed methodologies[J].Business Strategy and the Evironment,2011(11):471-484.

[8]Lucio Zavanella,Simone Zanoni. Vendor managed inventory (VMI)With consignment considering learning and forgetting effects[J].Original Research Article,International Journal of Production Economics,2012(12):721-730.

[9]Yuliang,Rajiv Kohli,Suan A.Learning curves in collaborative planning, forecasting, and replenishment(CPFR) information systems: An empirical analysis from a mobile phone manurfacturer[J].Original Research Article,Journal of Operations Management,2013(9):P285-297.

[10]邹寒羽.基于供应链的库存管理研究[J].科技信息杂志,2011(9):598-599.

[11]谢克俭.李颖秋译[日]大野耐一著.丰田生产方式[M].北京:中国铁道出版社,2014:65-78.

[12]刘丽文.生产与运作管理[M].北京:清华大学出版社,2011:114-123.

[13]葛建华.采购谈判与供应商选择[M].北京:机械工业出版社,2008:135-164.

[14]薛文彦.采购精细化管理与库存控制 [M].北京:化学工业出版社,2015:63-76.

[15]HannahKH.Just-in-time:Meeting the competitive challenge.Production and Inventory Management[M].Amsterdam:Elsevier Science & Technology led,1987:327-334.

[16]施先亮等著.区域生态供应链信息共享的基本理论[M].北京:北京交通大学出版社,2011:198-205.

[17]SugimoriY,KtisunokiK, UchikawaS.Toyota Production System and Kanban System:Materlalization of Just-in-time and Respect-for-human System[M].Amsterdam:Elsevier Science & Technology Bo ,1977:553-564.

[18]陈启杰,齐 菲. AHP层次分析法的步骤和方法[J].外国经济与管理,(沪)2009(5):30-37.

[19]杜战其.JIT实施数据分布比较[J].山西高等学校社会科学学报(社会科学版),2007(4): 66-68.

[20]汪中求,吴宏彪,刘兴旺著.精细化管理[M].北京:北京理工大学出版社,2013:65-73.

[21]刘秋生.ERP系统原理与实施及其案例分析[M].南京:东南大学出版社,2012:89-101.

[22]洛森[英]等著.许国兵等译.快速响应——供应链满足客户需求之道[M].北京:机械工业出版社,2006:20-35.

[23]郭海峰.牛鞭效应:现象、危害、量化和控制[M].北京:电子工业出版社,2010:109-123.

[24]王蔚虹(Weihong Wang)著,秦仲篪,王爱武等译.供应链中的供需关系管理[M].北京:清华大学出版社,2014:23-35.

[25] 汤晓华著.如何高效管控供应商[M].北京:化学工业出版社,2012:132-144.

[26]王求真(译),[美]蒂莫西·M·拉塞特(著).战略采购管理(与供应商的合作与竞争)[Balanced Sourcing][M].北京:经济日报出版社,2003:38-53.

[27]张双梦.供应商的选择评估标准[J].中国质量杂志,2012(4):18-20.

[28]刘玉奇(译),[美]雪莉R.戈登(著).供应商评估与卓越绩效[M].北京:中国财富出版社,2014:78-83.

(编辑:余华;校对:周亮)

Case Study on Stock Management under JIT Mode

YIN De-xiang1,2

(1.SchoolofManagementofNorthwesternPolytechnicalUniversity,XianShanxi710129; 2.AnhuiOutainewmaterialsCo.Ltd,ChuzhouAnhui239000)

The conventional inventory strategy can’t cater for the demands of companies in cost control field. In order to effectively improve the competitiveness and our limited capital as soon as possible turnover to realize the maximization of profits, we’ll involve in JIT (Just in Time) mode of inventory management to resolve meeting such difficult. Basing on X company current condition and facing problems under traditional inventory model,this paper has made a comprehensive analysis for reasons of the problems existing to build a suitable X company JIT inventory management strategy, Researching are developed from the organization structure, purchasing process, implementing management, supplier management, and flexible production mechanism is raised out which these inner factors, and take an inspiring supplier management to ensure JIT carried out smoothly as a external means.

JIT mode, stock management, supplier, supply shain management

10.16546/j.cnki.cn43-1510/f.2017.04.015

2017-05-18

国家社会科学基金项目“互联网配置交易模式下企业会计核算云端问题研究”(项目编号:16BGL062)

尹德祥(1973- ),男,安徽六安人,安徽欧泰新材料有限公司执行总裁,高级经济师,西北工业大学经济管理学院硕士研究生,研究方向:公司治理

F275

A

2095-1361(2017)04-0112-09