蒸汽发生器水包封头泄漏分析与控制

2017-09-15刘晓旭武军张

刘晓旭武 军张 光

(1.中国石油辽阳石化公司机械检修部 辽阳 111003)

(2.辽阳石化公司生产监测部 辽阳 111003)

蒸汽发生器水包封头泄漏分析与控制

刘晓旭1武 军2张 光1

(1.中国石油辽阳石化公司机械检修部 辽阳 111003)

(2.辽阳石化公司生产监测部 辽阳 111003)

蒸汽发生器是炼化装置的通用节能设备,其使用的完好状态关系装置的长期稳定运行。通过对蒸汽发生器壳体改造水包封头因腐蚀减薄造成泄漏失效的分析,认为容器的完好状态取决于使用管理中修理改造的合理性与定期检验的准确性。建议蒸汽发生器壳体改造的水包封头增加厚度并设置排污口;定期检验应注重容器档案资料的全面审查,合理确定测厚部位等检验方案,为有效控制容器失效提供保证。

壳体改造 水包封头 腐蚀减薄 定期检验

某炼化装置一台蒸汽发生器壳体下方一水包封头在小R区发生泄漏,现场堵漏时发现泄漏处的水包封头(名义厚度10mm)最小实测厚度3mm,只能采取在封头泄漏处外表面焊接补强板后监护使用,同时进行设计制造封头再做更换处理。蒸汽发生器为卧式浮头换热器BJS1000-2.2-265-6/25-4I型[1],技术特性见表1,壳体主要受压元件材料为16MnR。2003年备台建造时,将壳体下方的3个进水接管改成了3个水包,2011年更换水包封头后一直使用至今,2016年随装置检修并通过定期检验评定安全状况等级为2级。

表1 技术特性

1 壳体水包改造

《容器档案资料》显示:2003年建造的蒸汽发生器备台竣工图是在原1995年建造的备台竣工图基础之上修改的设计,应用户要求将原蒸汽发生器壳体下方的3个进水接管改成水包(圆筒+封头),其他结构不变,而壳体上方的5个接管由用户连接到装置中的蒸汽罐上。图1、图2分别是蒸汽发生器壳体改造前、后的示意图。

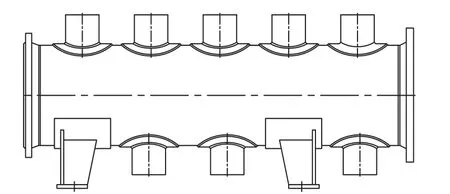

图1 蒸汽发生器壳体改造前

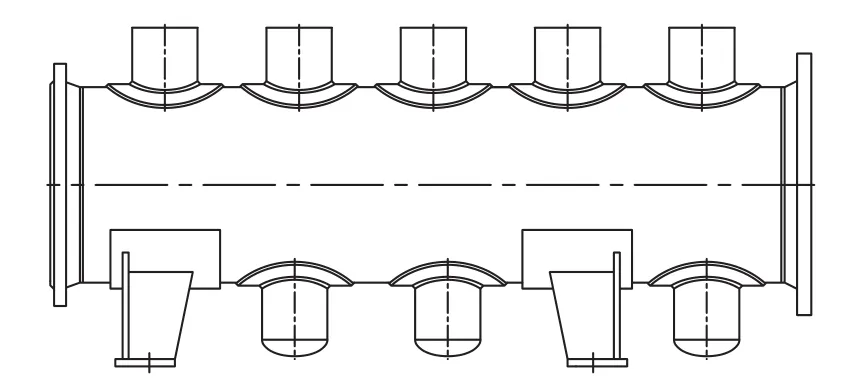

图2 蒸汽发生器壳体改造后

图1所示壳体进、出口接管方式是蒸汽发生器通用结构,脱氧水自壳体下方3个接管进入,经浮头式管束中的蜡油加热成蒸汽后,从壳体上方的5个接管流出。

图2所示壳体改造后将下方3个脱氧水进口接管焊接封头成为水包,上方接管不变由用户使用(或作进口或作出口)。由于水包封头没有开设排污口,即使是检修时水包内积存的水也不易排出,尽管是脱氧水,但由于温度较高并长期积存,势必增大对水包封头的腐蚀速率。事实也是如此,自从2003年备台建造使用后,仅经过8年(壳体的设计使用年限一般为15年)到2011年11月就更换了3个水包的封头,这次发生的水包封头腐蚀泄漏距上次更换封头也不到6年,而泄漏处封头壁厚却从名义厚度10mm减薄到3mm,尽管发生泄漏的部位在封头的小R区(封头成形时产生厚度减薄或裂纹等缺陷几率较大),但从腐蚀减薄程度看,水包封头的腐蚀速率超出了壳体设计腐蚀裕量3mm对应的腐蚀速率,这也是发生腐蚀泄漏的主要原因之一。为此,水包封头应按GB 150.1—2011中4.3.6.2修正腐蚀裕量增加厚度。

可见,蒸汽发生器壳体改造将进水管变成水包,即使能够满足工艺过程的换热要求,但是结构设计还是存在不合理问题:一是水包封头的腐蚀裕量不应取为与壳体的腐蚀裕量一样值3mm;二是水包封头底部没有开设排污口。建议备台建造时,在增加水包封头厚度的同时开设排污口,或探讨去掉水包的可能性。

2 壳体定期检验

《定期检验报告》显示:本次检验未发现缺陷,检验结论评定压力容器安全状况等级为2级,允许在表1中的工作压力、温度及介质条件下继续使用。但值得注意的是,报告中注明的管程与壳程工作参数与表1相反,即管程与壳程的参数对调,误将管程参数标注为壳程,壳程介质误以为蜡油。而蜡油对壳体材料的设计腐蚀裕量为0mm,由此测厚报告中只对壳体圆筒的上方一接管周围4点测厚及侧壁纵向焊缝附近4点测厚,测厚范围值19.1~19.8mm,接近壳体圆筒名义厚度20mm。测厚报告没有对壳体圆筒底部以及水包封头定点测厚,显然是受蜡油对壳体材料的设计腐蚀裕量为0mm误导,误以为壳体圆筒上方较底部存在腐蚀倾向,这都是由于审查容器档案时没有注意《修理改造记录》中记载“2011年11月更换水包封头”等信息,直至将管程参数与壳程参数标注相反而没有察觉,导致漏测水包封头厚度,而没有及时发现水包封头的腐蚀减薄,由此得出与实际不相符合的检验结论。

定期检验应注重压力容器档案资料(包括设计、制造、使用及修理改造等)的全面审查,以完整准确制定检验方案避免漏检,合理做出检验结论,使检验后的容器符合安全状态等级,保证压力容器的安全使用。在审查容器档案资料时,不仅注重设计的合规性、制造的可靠性、使用的符合性[2](操作规程、安全状况等符合设计或规程标准要求),而且更应关注修理改造的合理性,以保证容器处于完好状态。从上面壳体水包改造分析看,将原进水接管改为水包不尽合理,对此也应提出改进完善建议,以利于容器检验与安全使用。

定期检验是压力容器使用管理中的重要环节。通过定期检验不仅可以验证容器设计的合理性、制造的可靠性以及使用的符合性;而且更为重要的是还可以识别容器制造直至使用过程中所产生损伤模式[3]包括腐蚀减薄等形貌表征的危险性,进而有效控制容器的失效并修正容器的实际使用年限,保证容器的本质安全合于稳定运行需要。为此,定期检验在关注容器焊接接头等部位表面及内部缺陷的同时,更应注重容器壁厚的变化,将重点放在设计所确定的容器厚度上,以此作为容器修理或更换的主要依据。所以,定期检验应在制定检验方案前的容器档案资料审查时,详细了解容器的工作原理、工艺流程、介质与容器材料的相容性等信息,正确识别容器的损伤模式,按TSG 21—2016的相关规定合理确定测厚部位等检验方案,避免因损伤的漏检而误导检验结论,影响容器的安全使用。

3 结束语

压力容器的本质安全不仅取决于设计控制失效风险的有效性与制造质量的可靠性,而且更取决于使用管理中修理改造的合理性与定期检验的准确性。

1)蒸发器壳体改造的水包封头应修正腐蚀裕量增加厚度并设置排污口,或探讨去掉水包的可能性。

2)定期检验应注重识别容器腐蚀等减薄部位并合理选择厚度测点,为检验结论的准确性提供支持。

3)容器的使用管理应注重修理改造的合理性,使容器保持完好状态。

[1] GB/T 151—2014 热交换器[S].

[2] TSG 21—2016 固定式压力容器安全技术监察规程及修订说明[S].

[3] GB 150.1—2011 压力容器及释义[S].

Analysis and Control of Leaking for Cooling Box Head of Steam Generators

Liu Xiaoxu1Wu Jun2Zhang Guang1

(1. Petrochina Liaoyang Petrochemical Fibre Company Machinery Maintenance Department Liaoyang 111003)

(2. Petrochina LiaoYang Petrochemical Company Product Monitoring Department Liaoyang 111003)

Steam generators, whose soundness infuences the long period and steady operation of the process unit, are as general energy-saving equipment for petrochemical unit. Through the analysis of leaking failures caused by corrosion thinning for cooling box head of shell reconstruction for steam generators, it is found that the soundness of pressure vessels is derived from the rationality of repair and reconstruction and the accuracy of periodic inspection in the use management. To provide assurance for effective control of pressure vessels, it is suggested that the thickness of cooling box head of shell reconstruction for steam generators should be increased and the discharge outlet should be set, complete inspection of fle literature for pressure vessels should be pay attention to for periodic inspection, the positions of thickness measurement and other inspection plans should be reasonably provided.

Shell reconstruction Cooling box head Thinning by corrosion Periodic inspection

X933.4

B

1673-257X(2017)08-0084-03

10.3969/j.issn.1673-257X.2017.08.020

刘晓旭(1982~),男,本科,工程师,从事压力容器建造工作。

张光,E-mail: zhangguang-ly@petrochina.com.cn。

2017-02-24)