电气部件红外热成像检测图像自动比对技术研究

2017-09-15跃沈功田叶超李永清

俞 跃沈功田叶 超李永清

(1. 中国特种设备检测研究院 北京 100029)

(2. 国家质检总局无损检测重点实验室 北京 100029)

电气部件红外热成像检测图像自动比对技术研究

俞 跃1,2沈功田1,2叶 超1李永清1

(1. 中国特种设备检测研究院 北京 100029)

(2. 国家质检总局无损检测重点实验室 北京 100029)

电气部件是电力传输与控制的关键部件,其运行状态直接影响到整个系统的安全状态和运行效率。老化、短路、断路和非正常运行等是电气部件事故的原因或表现形式。红外热成像检测能够有效判断电气部件的运行状态,但通常的人工比对方法存在效率低、错误率高等问题。基于图像特征提取和比对技术,本文提出一种半自动的图像比对分析方法,能够有效提高红外热成像检测的效率。

图像处理 红外热成像 电气部件

1 背景

电气部件是机电一体化设备、电力设备、电子系统等的核心,起到电力能量传输、电信号传导和电力控制的功能,其运行状态将对整个系统影响重大。设计不合理、器件老化或磨损、连接不良、意外损伤等都可能会造成电气部件的损毁。电气造成的故障、事故和火灾时有发生。目前常用的检测方式是以定期检修为主,只能确定当前时刻部件的功能是否正常,不能准确判断出电气部件的实际状况。在维护方面,仅仅按照运行时长、开关次数和线路的负荷来判断是否对部件进行更换。同时,电气系统由大量的端子、连接线、接触器等电气部件组成,数量众多,传统的检测方法需要对各个部件逐个检测,工作量大且判断不准确。

电气部件在导电和工作过程中会不断发热,同时大多数的电气故障都会在其温度状态上有所表现。红外热像仪通过接受物体表面红外波段的辐射强度,获取其表面温度分布情况,可以有效判断电气部件表面温度变化情况,有效诊断电气部件工作的正常或故障状态,甄别潜在故障。电力系统和电器设备的红外热像诊断开发研究较早[1]。红外热成像检测具有实时、效高率、低费用、带电检测、良好的安全性等优点,在电力行业开展的大量的研究和工程应用[2-3]。电气部件的连接故障(短路、断路等)、绝缘故障、器件使用异常等都会引起温度过高或者过低,表现出温度值或温度分布的异常[4]。此外,鲁伟明[5]等人利用不同电压下的电致发光和红外热成像技术检测太阳能电池的缺陷。徐晗[6]等人采用红外热成像检测电主轴的轴心温度进行,通过获取的温度值、电主轴转速、运行时间等参数建立温度预测模型,对电主轴温升进行预测并提前警报可能出现的故障。郑祥盘[7]等人认为红外诊断技术对于及时发现电梯电气设备的外部缺陷和部分内部缺陷非常直观有效。吴迎昌[8]提出了一种基于红外热像与神经网络的电接触热故障检测方法。孙思庆[9]基于红外热成像建立了航空机载电子板卡元器件量化故障诊断方法。沈功田等人[10]提出了游乐设施中电机、电控柜、变压器等的热成像检测方法。

总体来说,红外热成像检测在多种电气部件的检测中已开展研究和应用。

2 常见问题和检测原理介绍

2.1 红外电气检测常见方法和存在的问题

目前电气部件红外热成像检测主要判别方法有以下几种:

●2.1.1 表面温度判断法

该方法是通过遵守已有的标准中对设备表面温度的要求,检测设备表面温度判断其工作状态。

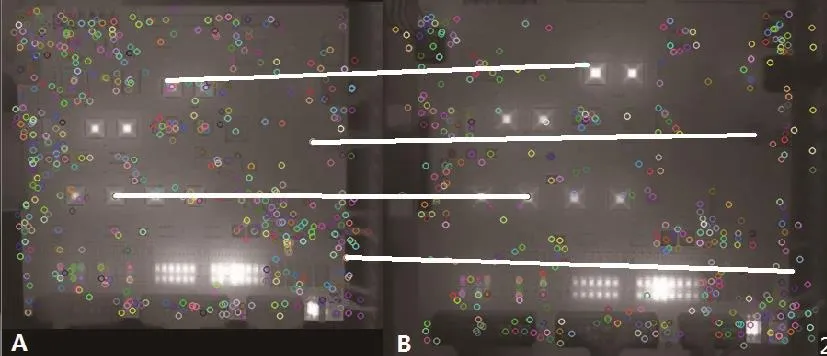

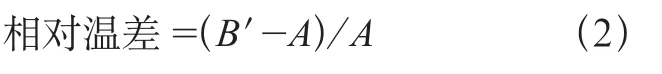

●2.1.2 相对温差判断法

两台状态相同或类似的设备(类似主要指:设备型号、安装地点、环境温度、表面状况和负荷大小均比较接近)中相同部件或两个对应测量点之间的温差是绝对温差。绝对温差与其中较热的测量点温升的比值就是相对温差,其数字表达式为:

式中:

T0——环境参考物温度;

T1——较热的发热点温度;

T2——较低的发热点温度。

●2.1.3 热谱图分析法

该方法是根据比较同一设备在正常状态和异常状态下的热谱图,通过不同状态的图谱差异来判断设备是否正常。

●2.1.4 档案分析法

该方法是通过建立该设备在不同时期的红外检测结果(包括:温度、温升和温度场的分布等有无变化)档案,掌握设备温度变化规律,将检测结果同已有档案进行比较,分析设备状态的方法。

目前采用红外热成像对电气部件状态进行评价的方法,都是在多次获取的电气系统红外热成像状态信息的基础上进行比对分析,得出运行状态的。当针对大量不同类型的电气系统或电气部件时,红外热像图需要既结合自身历史数据比对,又要在同类对象之间互相比较。通常需要进行多次拍摄,对多次拍摄的结果进行人工分析,存在判别速度慢、错误率高和对细节变化情况判别不准等问题。

2.2 红外热像图叠减法

红外热像图叠减法是将同一对象不同阶段或者相同结构不同对象的红外热像图进行叠减比对,分析总体温度值和温度分布的变化情况来判断电气部件的运行状态,并给出更直观的结果。但是红外热像图叠减法需要通过图像的拉伸和旋转实现感兴趣区域的重叠,在重叠区进行差分,计算出热像变化情况。本文将基于特征比对,提出一种图像旋转拉伸算法,实现感兴趣区域的自动重合。

3 算法说明

共有2张热像图需要处理,其中:新的热像图是当前时刻对所检测的电气部件的检测结果;标准热像图是该设备早前获取热像图或者从其他同类设备上获取的热像图,作为比对和参考的热像图,该比对结果可以判断设备的目前的运行状态。为获取感兴趣区域(ROI)的比对和诊断,需要开展7个步骤。图1是照片的比对和故障判断的流程,其中:

1)基于温度信息的图像增强:热像仪获取的原始灰度图像灰度范围通常过低,不利于图像特征提取,为此,将新拍摄的图像和标准图像一起进行灰度线性调整,调整后,保证新拍摄的图像和标准图像的灰度能够完整覆盖0~255,并且两幅图像相同的灰度对应实际颜色也相同;

2)提取图像特征:针对灰度调整后的新拍摄的图像和标准图像提取SURF特征,该算子具有尺度不变性和旋转不变性,能够有效应对前后两次拍照时距离、角度的差异;

3)特征比对及图像配准:使用FLANN算法对两幅图像的特征点进行匹配,利用能够最优匹配的前20%特征点计算投影映射矩阵,将新拍摄照片映射到和标准图像最优匹配的位置;

4)ROI覆盖度判断:事先人为在标准图像上划定感兴趣区域(ROI),考察感兴趣区域有多大面积被配准后的新拍摄图像覆盖,如果覆盖面积小于80%,认为拍摄图像不符合要求,报警要求重拍;

5)ROI区域图像差分、去噪声:将标准图像和新拍摄图像在ROI限定的区域内进行图像差分,在差分图像中保留温差大于设定阈值的点,并将灰度值设为255,其余点灰度值设为0,形成差分标记图像,通过一定次数的图像闭运算、开运算配合去除孤立杂点;

6)故障判断:如果去噪后的差分标记图像中灰度为255的面积占ROI面积超过一定阈值,则认为新拍摄图像对应的仪器状况存在异常;

7)以图像形式显示判断结果:如果判定当前仪器状况异常,则用灰度图显示新拍摄图像,用红色标识其中温度超标的部分;如果判定当前仪器状况正常,则用灰度图显示新拍摄图像,将其中属于ROI的区域用浅绿色标识。

图1 ROI区域热像图比对和诊断流程

4 实验结果及分析

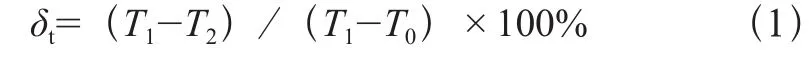

对两个同一型号的不同电梯机柜相同部分进行拍照。原始图像如图2所示,其中图2(a)是1#电梯的热像图,图2(b)是2#电梯的热像图。1#电梯的热像图将作为标准热像图用于比对。

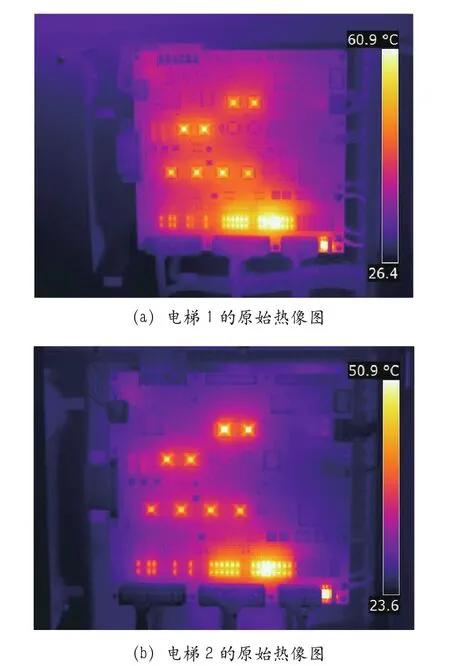

图3显示了使用SURF算法提取两张图片特征的结果,并给出使用FLANN算法的比对算法结果,用于发现最佳匹配点。

基于最优匹配点计算出A到B的仿射矩阵。配准的方法为:

第一步:生成一个尺寸和A完全一致的空白图像B′;

图2 原始热像图

图3 图像特征提取和匹配度比对结果

第二步:遍历B′的每个像素,每到一个像素,使用仿射矩阵把该点坐标映射到B图对应的坐标,如果该坐标在B图范围之外,则B′上该像素灰度为0;如果映射坐标在B图范围内,则取在B图中距离最近的4个像素灰度进行双线性差值得到B′上该像素的灰度;

如此形成的B′即为B图对A的配准。配准后A和B′同一个像素的位置应该对应了同样的实物位置,两图配准后效果如图4所示。

将配准后的两图灰度直接差分,同时考虑到仅关心ROI的温度差别,因此仅对该区域的温差进行计算显示,其余区域置0。A和B′的ROI如图5所示。

图4 配准后的效果图

图5 ROI区域选取

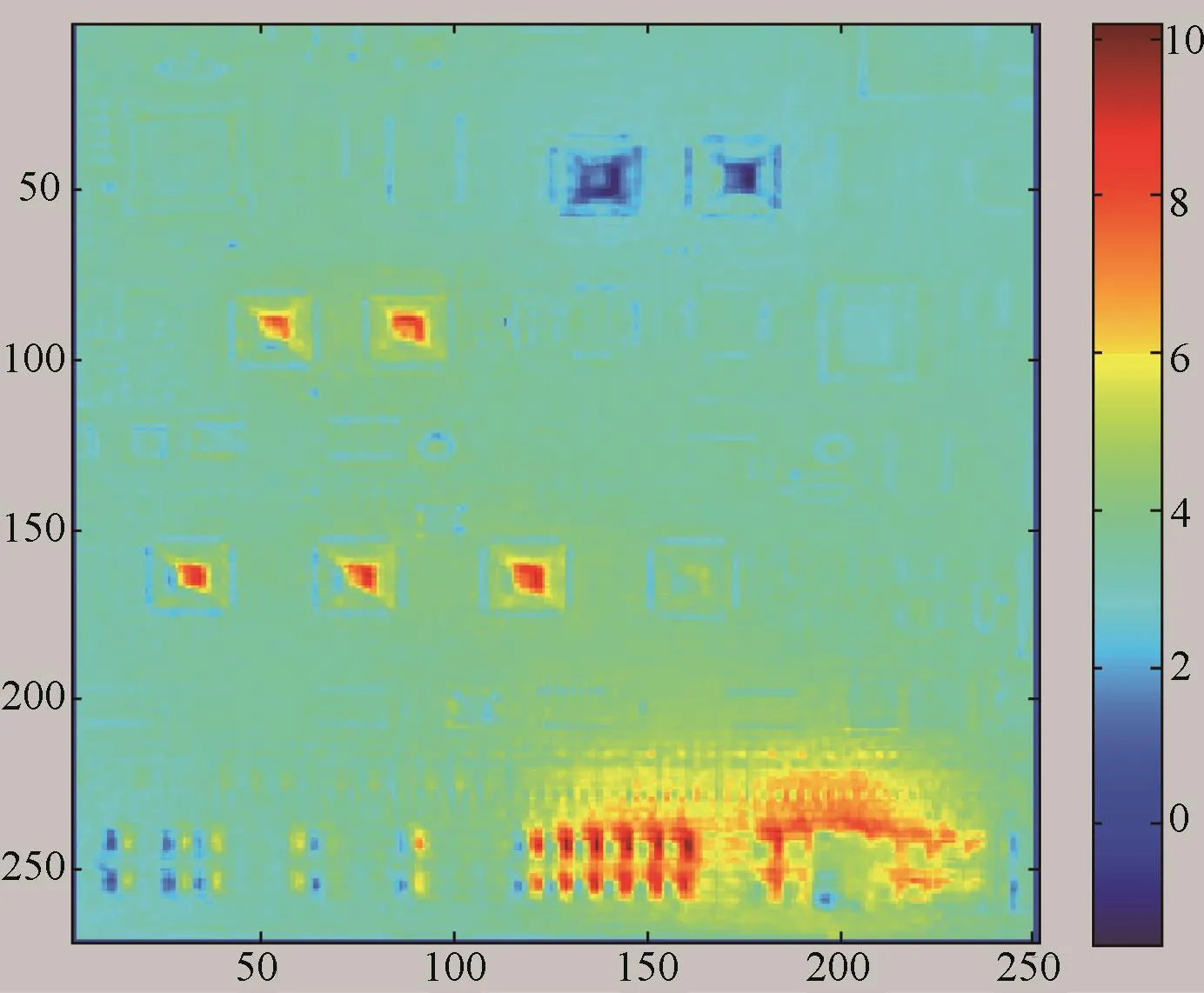

ROI区域差分结果如图6所示。从图中ROI区域的比对可发现,最大的灰度差为10,所对应的温度差为0.5 ℃;同时,大多数区域的温度差低于0.3 ℃;因此两个电梯的电气部件温度差总体来说基本一致。温度差高于0.3 ℃的区域是自身温升较高的区域,进一步可采用相对温差计算来分析结果。相对温差的计算见式(2)。图7是两台设备的相对温差图,可以发现该图具有更高的一致性,更能反映两台设备的运行状态很接近。

图6 两台设备ROI区域温差图

图7 两台设备ROI区域相对温差图

5 总结

本文针对电气部件的红外热成像检测的实际应用,基于图像的自动比对和拉伸提出红外热像图叠减法,可有效提高检测效率和准确度。其中图像的自动比对和拉伸是该方法的关键;实验证明,通过图像预处理、特征提取比对、重合度判别和矩阵变换,能够有效地实现图像的自重合。但受到热像仪像素的限制,图像的分辨率和清晰度都不是很高,目前采用的图像特征提取主要是基于可见光图像的成熟算法,不能完全满足当前的需求,针对红外热像图的特征提取比对算法还有待进一步发展。

[1] 李火昌,童金凤.红外检测技术在设备状态维修中的应用[J].中国设备工程,2006,(S1):107.

[2] 王蕾.电网仿真系统动态仿真算法研究[D].宜昌:三峡大学,2005.

[3] 虞文斌.红外检测技术在电力设备方面的应用[J].机电信息,2010,(12):127-129.

[4] 程玉兰.红外诊断技术与应用(一)[J].设备管理与维修,2003,(9):41-43.

[5] 鲁伟明,李省,张付特,等.基于不同电压下的电致发光和红外成像的太阳能电池缺陷检测[J].发光学报,2014,35(12):1511-1519.

[6] 徐晗,罗良玲,王超厚.基于红外的电主轴温升在线检测系统[J].南昌大学学报(工科版),2008,(01):79-82.

[7] 郑祥盘.基于红外热成像技术的电梯电气系统检测技术研究[J].中国特种设备安全,2016,32(02):16-19.[8] 吴迎昌.基于红外热像技术的电接触故障检测方法研究[D].长沙:湖南大学,2015.

[9] 孙思庆.机载电子板卡故障检测元器件红外温度模型研究[D].天津:中国民航大学,2015.

[10] Ye Chao, Shen Gongtian, Zhang Wanling, et al. A Preliminary Study on Infrared Thermal Imaging Characteristics of Recreation Facility[J]. Nondestructive Testing, 2012, 34(03): 12-14.

Research on Image Comparison Processing Technology in Electrical Equipment Infrared Thermograph Detection

Yu Yue1,2Shen Gongtian1,2Ye Chao1Li Yongqing1

(1. China Special Equipment Inspection and Research Institute (CSEI) Beijing 100029)

(2. AQSIQ Key Laboratory on Non-destructive Evaluation (AKLNDE) Beijing 100029)

Electrical equipment is key component for power transmission and control, its running situation could do harm to the safety and effciency of the whole system. Aging, short circuit, breaker contact and undesirable running state will affect the electrical equipment. Infrared thermograph monitoring can effectively fnd the running status of electric equipment, but with slow speed and high error rate while comparing the image results artifcially. This paper proposes a semi-automatic image comparison analysis method, based on image feature extraction technology, which effectively improves the effciency of the infrared thermograph monitoring.

Image processing Infrared thermograph Electrical components

X924

B

1673-257X(2017)08-0001-04

10.3969/j.issn.1673-257X.2017.08.001

俞跃(1988~),男,硕士,高级工程师,从事无损检测技术研究工作。

俞跃,E-mail: yuyue-218@126.com。

国家重点研发计划项目“非金属材料红外与太赫兹检测关键技术研究及仪器研制”(编号:2017YFF0209704)

2017-04-17)