油气管道内腐蚀外监测系统软件设计与实现

2017-09-15段汝娇张勇何仁洋张中放孙明祁永刚周卫军钱昕磊张瑶李月霄

段汝娇张 勇何仁洋张中放孙 明祁永刚周卫军钱昕磊张 瑶李月霄

(1.中国特种设备检测研究院 北京 100029)

(2.中国石油天然气股份有限公司塔里木油田分公司 库尔勒 841000)

油气管道内腐蚀外监测系统软件设计与实现

段汝娇1张 勇2何仁洋1张中放2孙 明1祁永刚1周卫军2钱昕磊2张 瑶2李月霄2

(1.中国特种设备检测研究院 北京 100029)

(2.中国石油天然气股份有限公司塔里木油田分公司 库尔勒 841000)

为实现油气管道内腐蚀外监测系统数据处理和监测结果可视化,设计开发了基于FSM(field signature method)技术的油气管道内腐蚀外监测系统软件,分别搭建了FSM数据采集软件框架和FSM数据分析系统软件框架,通过上位机对采集数据的分析,实现了对油气管道内腐蚀外监测数据的二维显示和三维显示,满足了油气管道腐蚀状态监测和诊断需求。

FSM 管道腐蚀监测 软件设计 状态监测

油气管道内腐蚀引发的事故往往具有隐蔽性和突发性,后果一般比较严重[1-4]。国内外针对管道内腐蚀提出多种监测技术,主要有两种类型,一种为破坏式腐蚀监测法,常用的有失重腐蚀挂片法、电阻探针法(ER)等,这种监测方法以破坏管道本体完整性为代价,容易带来新的安全隐患;另一种为非破坏式腐蚀监测法,即基于FSM(field signature method)技术[3]的监测方法,它是一种新型的监测技术,通过在管道外表面安装电极实现对管道内部腐蚀的监测,能在不破坏管道本体完整性的前提下监测管道内腐蚀状况。

目前,FSM技术被国外公司垄断,油气管道内腐蚀外监测仪器购置安装费用高昂,且可借鉴的公开文献技术资料有限,自行设计开发相关仪器设备意义重大[5-7]。油气管道内腐蚀外监测设备由硬件系统和软件系统组成,软件系统在监测数据采集分析及可视化方面作用突出。

本文在前期完成系统硬件设计的基础上,搭建了内腐蚀外监测系统上位机软件及客户端软件的功能框架,对软件的主要功能模块进行分析和设计,开发了油气管道内腐蚀外监测采集与数据分析软件系统。经试验验证取得较好效果。目前,该系统已应用于新疆某油田管道内腐蚀外监系统。

1 油气管道内腐蚀外监测原理

基于FSM技术的油气管道内腐蚀外监测系统的基本原理如图1所示[8-9]。在管段被监测区域安装电极矩阵,两侧加载恒定电流,当有腐蚀存在时,会引起管壁电场分布的变化。通过分析管道外壁电极对采集到的电极间的电压信号阵列,来判断管道内壁腐蚀缺陷的类型及程度,以达到监测管道内腐蚀的目的。

图1 FSM原理示意图

2 内腐蚀外监测系统总体架构

FSM系统按功能,可以分为三大部分:电阻矩阵网络及信号预处理电路、现场FSM数据采集箱以及安装于PC机上的数据处理与分析软件,如图2所示:

图2 内腐蚀外监测系统总体架构

电阻矩阵网络布置于管道被监测部位。FSM数据采集箱完成现场数据的采集和历史数据的存储,它与上位机通过以太网接口进行通信。

上位机的数据处理与分析软件则对实时采集的数据进行处理和分析,也对历史数据进行回放和分析,以判断管道的腐蚀现状及趋势,作为决策依据。

本文详细阐述位于FSM数据采集箱及上位机的软件系统的设计与实现。

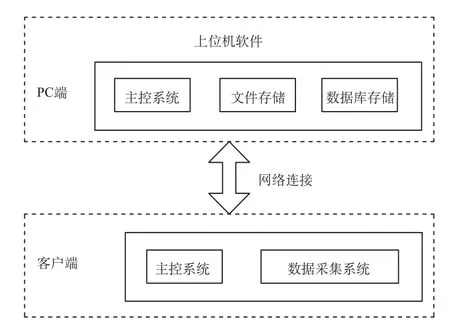

3 软件系统架构

FSM数据采集与分析系统是针对油气管道内腐蚀外监测而设计的软件,其架构如图3所示。该软件分为两个部分,一部分是安装于数据采集终端的嵌入式软件,该系统基于ARM开发,主要进行电压、温度等数据的采集;另一部分是安装于PC机上的软件,用于处理与分析客户端采集的数据,对油气管道内腐蚀状态进行监测。这两部分通过网络进行连接和通讯。

图3 油气管道内腐蚀外监测软件系统架构

4 FSM终端数据采集软件

4.1 数据采集软件总体框架

FSM数据采集软件的主要功能是控制整个信号采集板按照设定的程序进行采样,包括:依次打开各模拟通道,启动AD采样,与PC机进行通讯,获取命令,并传回采样数据等,其总体架构如图4所示。

4.2 主要功能实现

●4.2.1 数据采集及存储

根据实际需要,设备终端数据采集分为首次数据采集和例行数据采集两部分。首次采集数据作为后续采集的数据的基础值,来达到监测管道是否有腐蚀发生的目的。其采集过程的流程图如图5所示:

图4 数据采集软件功能模块

图5 数据采集流程图

首次数据采集由PC端发送命令,客户端接收到命令后判断本地是否存储有首次采集的数据,如果有,则告诉PC端已有数据不需要再进行采集;如果没有,则客户端进行首次数据采集,保存在本地,并将数据传送到PC端保存。首次采集数据只能在客户端进行删除,PC端没有权限进行删除操作。

后续的数据采集可以根据需要进行定时采集或不定时采集。定时采集可以按照用户设置进行一次所有通道的电压、温度数据读取并保存,如图6所示。不定时采集是当PC机端发来温度或某通道电压或电池电量采集命令的时候进行数据采集,并返回数据到PC机端。PC端通过软件可以获取客户端采集的数据文件,并通过校准参数可以将原始数据转换为电阻值。

●4.2.2 网络通讯

该软件网络通讯的过程是,客户端作为服务器监听PC端的连接命令,当PC端发起对客户终端的连接命令后,双方建立连接。

连接建立后所有的动作都是由PC端主动发起,客户端响应执行。例如通讯测试,PC端发送“网络测试”命令,客户终端收到该命令后返回“网络测试”, PC端收到返回信息后判断,如果是“网络测试”则通讯成功,不是则通讯失败,客户端的连接测试界面如图7所示。

图6 定时采集设置界面

图7 连接测试界面

●4.2.3 文件存储

客户端文件存储类型包括数据文件、日志文件以及客户终端配置信息文件三种。

数据文件将客户端定时采集的数据保存在本地的数据文件夹下,以时间命名,每个通道及温度分别存储为一个文本文档。数据文件夹中存放的是首次采集数据文件及例行的采集数据文件,一个通道建立一个文件,每次采集在对应通道文件中追加该次采集的数据信息。

日志文件实时记录关键步骤的操作,一个月的日志存放在一个文件内。

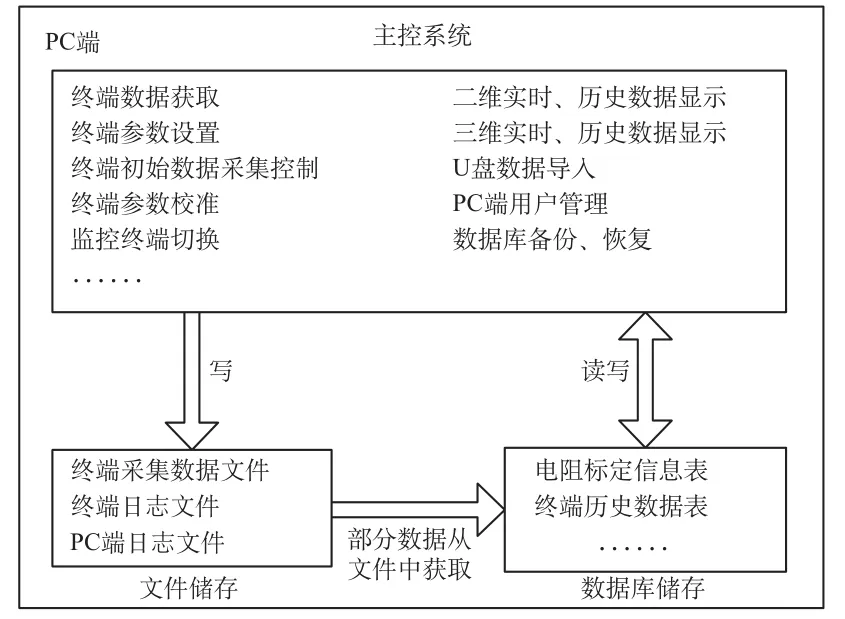

5 FSM数据分析处理软件系统

5.1 数据分析处理软件总体结构

安装于上位机的数据分析处理软件主要功能是对客户端采集的数据进行分析、处理及显示,实现对管道内腐蚀状况的评估,同时,要具有对数据采集客户端进行控制、参数设置等功能。

根据上述需求,开发的数据分析处理软件包括监控终端管理、通道显示、温度显示、电阻显示、二维曲线显示、三维曲面显示、网络传输、数据存储、通讯测试、终端参数标定、初始数据采集、登陆、终端参数设置、终端电池电量管理、数据库管理、系统设置、运行日志、软件及厂家信息等功能模块。软件的总体结构如图8所示。

图8 数据分析处理软件总体结构

数据分析处理软件开发环境是Visual Studio 2008,开发语言选择C#,数据库管理系统选择轻量级的mySQL,网络传输通过用TCP/IP协议进行连接,可进行命令、数据、文件的传输。

5.2 主要功能实现

●5.2.1 通道采集显示模块

该模块用于实时采集客户端通道数据,即电极矩阵电极对之间的电压值,并进行直观地显示。以电极对的行和列对采集通道进行命名,转化成电阻的图像形式显示在界面上,点击可以选中某一个通道并对该通道进行电阻等信息的刷新显示,如图9所示。

图9 通道显示界面

上位机数据分析处理软件通过网络获取当前终端的信息,该模块同时可以显示原始数据、电阻值、校准后电阻值、终端温度等。同时,数据分析处理软件可以实现对单个通道或全部通道的更新操作。

●5.2.2 曲线显示模块

FSM数据分析处理软件可以将终端采集的电压信息转化成Fc值,并进行二维显示或三维显示,达到直观判断管道腐蚀状况的目的。

二维曲线显示可以显示实时数据及历史数据,显示数据的类型可以选择四种:原始数据、电阻值、校准后的电阻相对值,以及金属损失值(Metalloss)。具有修改更新数据的间隔时间,放大缩小图像,通道选择更新、鼠标停留浮标等功能,如图10所示。

图10 二维显示界面

三维曲面显示同样可以显示实时及历史曲面,显示信息为全通道某一时间的电阻信息或Fc值,可通过选择时间来切换显示的数据,也可获取实时数据并显示。该三维图可以通过视角、方位角来调节图形显示角度,显示界面如图11所示。

图11 三维显示界面

●5.2.3 数据存储模块

该模块用于保存各个采集终端传输过来的数据信息。上位机数据分析处理软件通过网络通讯获取终端设备的温度、电压数据(包括历史数据及第一次采集数据)、日志数据以及配置数据等,并保存于本地以终端号命名的文件夹内。

上位机根据获取终端的电压及温度原始值和键入的标准电压及温度值,计算得出校准系数,保存在上位机本地的数据库中,并同时发送到终端保存。保存信息包括校准时用的原始数据、标准数据、计算出来的校准系数及校准时间。数据存储模块具有数据备份及恢复功能。

6 实验验证

为验证本文所述软件的监测效果,设计并搭建了如图12所示的实验平台,来模拟油气管道中点蚀的监测过程,经过文献调研及实验验证,采用12%浓度的盐酸作为腐蚀溶液,实验平板材质为Q235,板厚6mm。

图12 实验平台

实验对应的腐蚀缺陷位置如图12所示,黑色实心圆点代表电极位置,黑色阴影部分代表点蚀缺陷位置,分别研究了缺陷位于四个电极中心位置、电极背面和两电极之间三种情况,对应图13中1、2、3三个缺陷位置。

将腐蚀数据导入开发的数据分析处理软件中,腐蚀位置的监测电压曲线二维图形如图14所示。

从图14可以看出,腐蚀位置监测的电压曲线随时间缓慢上升,与实际腐蚀发生的过程一致。截取腐蚀实验进行第20天时的数据,得到的腐蚀位置对应的全通道场指纹系数三维图形,如图15所示。

图13 腐蚀缺陷位置

图14 腐蚀位置的监测电压曲线

图15 全通道场指纹系数三维图形

从图14和图15可以看出,本软件可以准确地反映实验板的腐蚀程度和腐蚀位置,证明了该软件系统的有效性,满足设计需求。

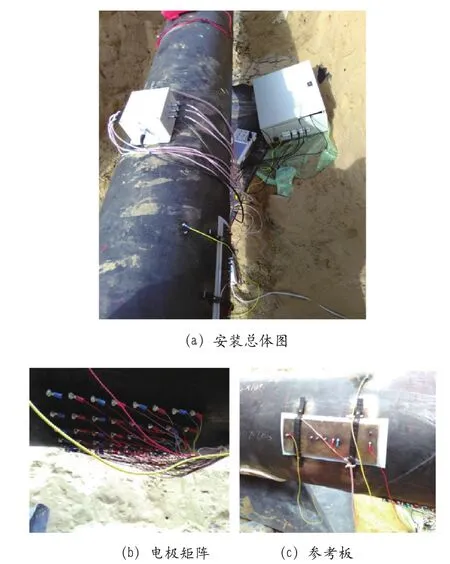

目前,该设备已经安装于塔里木某油田埋地管道进行试应用,运行稳定,监测效果良好。现场安装情况如图16所示。

图16 现场安装图

7 结论

本文根据基于FSM技术的油气管道内腐蚀外监测系统的功能,分别设计开发了安装于采集终端的数据采集软件和安装在上位机端的数据处理分析软件。通过以太网进行数据和命令的传输,实现了从数据采集到分析处理的全部过程,达到了油气管道内腐蚀外监测的目的。软件功能均可在指定命令下完成,证明该软件系统满足设计需求。实验室腐蚀监测试验和现场实际应用,证明了所开发软件的有效性。

[1] 罗鹏,张一玲,蔡陪陪,等.长输天然气管道内腐蚀事故调查分析与对策[J].全面腐蚀控制,2010,(6):16-21.

[2] 牛建伟.长输天然气管道内腐蚀分析与对策[J].化工管理,2015,(13):145.

[3] 杨静,马国光,张友波.含硫管道腐蚀预测方法[J].油气储运,2006,(10):55-58.

[4] 梁平,唐柯,陶振春,等.天然气管线内腐蚀影响因素分析[J].河南石油,2000,(6):28-30.

[5] 段汝娇,何仁洋,杨永,等.管道非破坏腐蚀监测新技术研究进展[J].管道设备与技术,2014,(6):18-20.

[6] 梁自生,夏延燊,崔金喜.在线腐蚀监测技术在炼油装置上的应用研究[J].石油化工腐蚀与防护,2003,20(4):51-55.

[7] Putnam J F. Method of and apparatus for measuring the thickness of metal: U.S. Patent 1895643[P]. 1929.[8] Sposito G, Cawley P, Nagy P B. Potential drop mapping for the monitoring of corrosion or erosion[J]. Ndt & E International, 2010, 43(5): 394-402.

[9] Sposito G. Advances in potential drop techniques for non-destructive testing[D]. Imperial College London,2009.

[10] 张志平,廖俊必,万正军,等.一种具有坑蚀监测能力的管道内腐蚀监测系统[J].电子测量技术,2012,(2):92-96.

[11] Kawakam Y, Kanaji H, Oku K. Study on application of field signature method (FSM) to fatigue crack monitoring on steel bridges[C]. Procedia engineering, 2011,(14): 1059-1064.

Software Design and Realization of External Monitor System for Oil and Gas Pipeline Inner Corrosion

Duan Rujiao1Zhang Yong2He Renyang1Zhang Zhongfang2Sun Ming1Qi Yonggang1Zhou Weijun2Qian Xinlei2Zhang Yao2Li Yuexiao2

(1. China Special Equipment Inspection and Research Institute Beijing 100029)

(2. China National Petroleum Corporation Tarim Oil Field Company Korla 841000)

In order to realize the visualization of data processing and monitoring results of the inner corrosion external monitor system for oil and gas pipeline, the software was designed and developed based on the feld signature method (FSM), the FSM data acquisition software framework and FSM data analysis system software framework respectively was constructed. Through the analysis of data collected by host computer, the 2-D display and 3-D display of external monitor the inner corrosion data for oil and gas pipeline was realized, which meet the demand of condition monitoring and diagnosis for the oil and gas pipeline corrosion.

Field signature method Pipeline corrosion monitoring Software design Condition monitoring

X924

B

1673-257X(2017)08-0035-06

10.3969/j.issn.1673-257X.2017.08.009

段汝娇(1984~),女,博士,工程师,从事压力管道检测及监测方法研究工作。

段汝娇,E-mail: duanrujiao@126.com。

2016-09-23)