基于工业机器人的“智能制造”柔性生产线设计

2017-09-15陈运军

陈运军

(四川信息职业技术学院 机电工程系,)

基于工业机器人的“智能制造”柔性生产线设计

陈运军

(四川信息职业技术学院 机电工程系,)

随着德国“工业4.0”、美国“工业互联网”及我国 “中国制造2025”的提出,智能制造、自动化装备等细分产业得到重点关注,并不断向FMS柔性制造系统或FMC柔性制造单元发展。本文设计的“智能制造”柔性生产线,以安装在行走导轨上的机器人为基础,同时负责两台数控车床、两台数控加工中心的上下料工作。生产线中还配置了由回转上料机构与取料机构组成的自动上料系统和自动换夹具系统,并在取料台上方安装了视觉系统。当更换加工产品时,机器人只需要作出有限调整,就可以很快进行不同产品的加工,具有较高的柔性特征。

智能制造;柔性;工业机器人;设计

0 引言

工业机器人是指面向工业领域的多关节的机械手或多自由度的机器装置,也是一种极为智能的机械加工辅助手段,是FMS(柔性制造系统)和FMC(柔性制造单元)的重要组成部分。在智能制造柔性生产线中,工业机器人可实现制造工艺过程中所有的零件抓取、上料、 下料、装夹、零件移位和翻转、零件调头等,特别适用于大批量、小零部件的加工,能够极大的节约人工成本,提高生产效率。

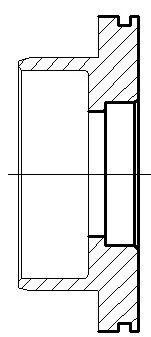

本文设计的 “智能制造”生产线,即是以工业机器人为主体,完全代替人工,不仅自动化程度高,还可适应大多数零件的加工,柔性功能强大。为设计出合理较好阐述“智能制造”生产线,本文以汽车端盖(如图1所示)为载体,针对汽车端盖的加工过程说明生产线布局、工作原理、逻辑控制等。

1 柔性生产线工作原理

1.1 载体零件加工工艺确定

根据零件要求,制定出加工工序如下:

1)采用数控车床,用内三爪夹持毛坯左端内孔,车削右端外形如图2所示。

图1 加工零件图

2)掉头,用内三爪加持毛坯右端内孔φ58,车削左端外型如图3所示。

3)采用平口虎钳装夹φ64.97外圆,在数控加工中心上加工各孔至尺寸。

图2 右端加工图

图3 左端加工图

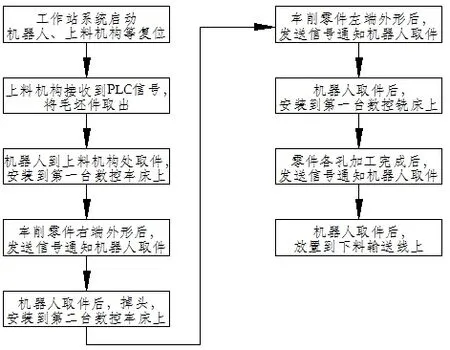

1.2 柔性生产线工作流程设计

由于机床卡爪的夹持范围有限,不能在同一台数控车床上完成车削的所有内容,只能在一台车床上完成1个工序的加工内容。为此,本零件加工需要使用两台数控车床完成步骤1和步骤2的动作,使用一台数控加工中心完成步骤3的动作。设计出柔性生产线的工作流程如图4所示。

图4 柔性生产线工作流程图

2 柔性生产线结构设计

2.1 柔性生产线总体布局

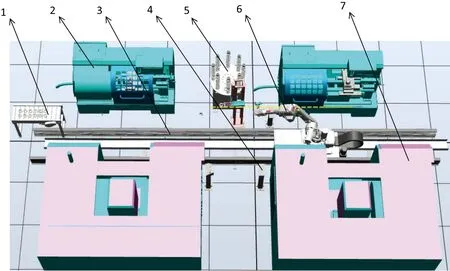

以1节所述的工作流程为基础,考虑到节约劳动力和满足多品种产品的加工需求,经过改善和优化,设计、绘制出柔性生产线的总体布局如图5所示。

该“智能制造”柔性生产线主要由两台数控车床、两台数控加工中心、工业机器人及行走导轨(第七轴)、自动上料机构、下料输送线、中转台、机器人控制系统、外部设备控制系统、视觉系统等构成。工业机器人安装在行走导轨上,摆放在四台数控机床之间,负责取料工作、四台机床的上下料工作及放料工作。

图5 柔性生产线的总体布局

2.2 柔性生产线重要部件

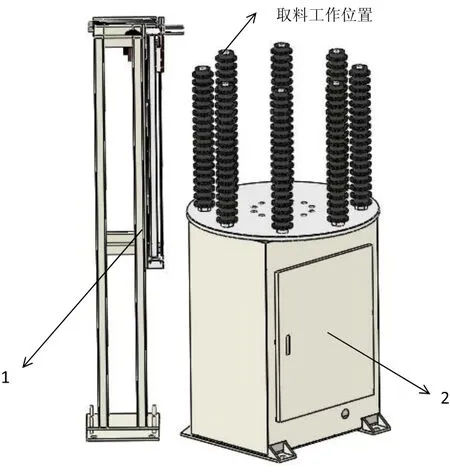

2.2.1 自动上料机构

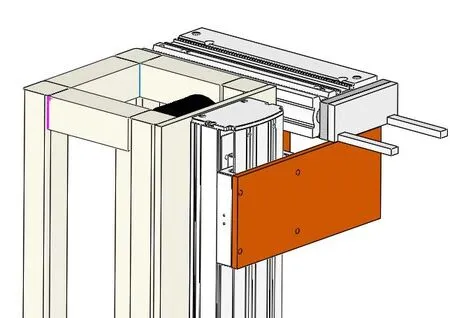

自动上料机构负责毛坯件的自动上料,具体结构如图6所示。

图6 自动上料机构

自动上料机构由取料机构和回转上料机构两部分组成。回转上料机构的回转工作台依靠伺服电机和减速齿轮进行旋转运动,其上方设置有8个工位,每个工位安装一导柱,可一次性穿18个零件。取料机构也是依靠伺服电机和滚珠丝杆进行上下移动的,并在丝杆的螺母副上方安装取料台如图7所示。取料台的手指由气缸控制,可进行前后伸缩运动。另外,取料台上方架设有视觉系统,负责检测取料的准确位置。

图7 取料机构局部结构

工作时,当回转上料机构的回转工作台将导柱旋转到如图6所示的取料工作位置后,取料机构的取料台向下移动到达取料高度,手指气缸伸出穿越零件,取料台再向上移动将零件从导柱上取出,完成上料工作。此时,视觉系统将该零件的摆放位置与精确取料位置进行比对,并将两位置之间的偏移量存入数据库。外部设备读取数据库中的偏移值传递给机器人,机器人即可准确的取料,按顺序送往数控机床进行加工。

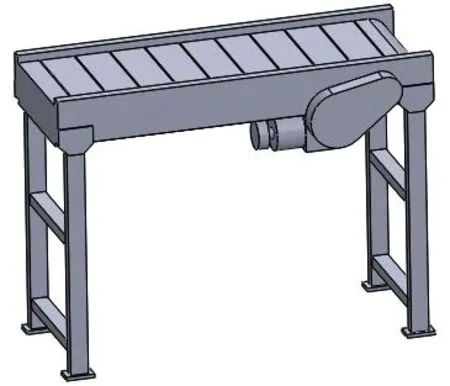

2.2.2 下料输送线

下料输送线结构如图8所示,用于将加工好的零件向下一工位传输。输送线采用链板输送方式,用三相异步交流电机及减速装置驱动。输送线两端各配置1个光电传感器,分别用于检测放料位和取料位是否有工件到位。另外,在取料位上方架设视觉系统,负责检测取料的准确位置。

工作时,当放料位传感器有信号后,三相异步电机开始工作,输送链板将工件传递到取料位。取料位传感器检测到工件,三相异步电机停止工作,并通知其它设备取料。

图8 下料输送线

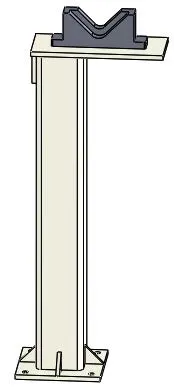

2.2.3 中转台

中转台结构如图9所示,主要由一台阶型的V型块组成,用于工件的掉头装夹。即当工件在第一台机床加工完成,机器人将工件取出后,换夹工件的另一端。这时,我们将工件如图10所示的放在中转台上,再移动机器人,去抓取工件的另一头,如图11所示。

图9 中转台

图10 中转台放料

图11 中转台掉头取料

3 柔性生产线机器人手爪设计

3.1 手爪结构

为提高生产节拍,工业机器人手爪采用双工位设计,具体结构如图12所示。机器人进入机床前先将未加工零件夹持在工位1上。进入机床后,使用工位2取下机床卡盘上的工件,旋转180角,将工位1上的工件安装到机床卡盘上。

图12 工业机器人手爪结构

手爪的支架4为一焊接件,左、右两面均通过连接套筒5安装了一个三爪气缸6,并在气缸的三个工作位置上安装了三个手指7,用于零件的夹持。

另外,由于不同零件的夹持需要不同的夹具,为满足今后加工不同零件的装夹需求,手爪不是直接安装在机器人上的,而是通过快换接头进行的连接。快换接头的公头2通过法兰1固定在机器人第六轴法兰上,将快换接头的母头3固定在机器人手爪上。当机器人需要连接手爪时,只需将快换接头的公头与母头吸合即可。快换接头公头如图3-6所示,母头如图3-7所示。

3.2 手爪气路设计

手爪使用三爪气缸进行夹持动作,需要进行相应的气路连接。其气路图如图13所示。压缩空气经过气动三联件进行过滤、脱水等处理后,利用四通连接管分为三条气路。其中两条气路分别用于两个三爪气缸闭合和张开的控制,第三条气路用于快换接头连接与断开的控制。

图13 手爪气路图

手爪上的两个三爪气缸及快换接头的气路连接方法完全相同。通过三位五通的电磁阀进行气路的控制后,连接到手爪气缸的进气和出气口上。电磁阀的中位起到了断电保持的作用。

4 结束语

工业机器人是当今国内外工业自动化技术与应用的新生力军。随着加工效率的不断提升,越来越多的生产制造厂都将自动上下料的方式引入到实际生产中。本文设计的智能制造柔性生产线,适用性广,大大节约人力成本,增加了加工精度,提高了生产节拍,并保证不会与其它设备形成干扰,无任何安全隐患,可得到大力的应用及推广。

[1] 徐永谦,周谦,罗俏.多数控机床机器人上下料系统[J].机床与液压,2015.

[2] 余伊薇.机床上下料机器人运动学分析与仿真[J].机械工程与自动化,2015

[3] 曹斌,张卫荣,汪军.基于关节机器人的盘齿热前加工自动上下料系统的设计[J].制造业自动化,2012.

[4] 亚晓丹.桁架式机床上下料机器人分析与改进设计[D].东北大学硕士论文,2014.

[5] 李荣丽.基于PLC的上下料机器人控制系统设计[J].装备制造技术,2012.

Based on the industrial robot made “smart” fl exible production line design

CHEN Yun-jun

TP391.9

:A

:1009-0134(2017)08-0060-04

2017-04-25

陈运军(19 -),男,