TBM混凝土管片预制厂占地规模快速计算方法研究

2017-09-14邓子谦

邓 子 谦

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

TBM混凝土管片预制厂占地规模快速计算方法研究

邓 子 谦

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

预制混凝土管片的生产是TBM掘进施工的重要环节,管片的生产速度跟不上TBM的掘进速度,就会影响整个工程的施工进度。本文根据某隧道工程混凝土管片预制厂生产工效的测定分析成果,同时参考预制混凝土管片生产相关国家规范和标准,推导了基于TBM月平均进尺x和隧洞开挖断面直径d两个参数的混凝土管片预制厂各大功能区,以及厂区总体占地规模计算公式。将整套公式用于某隧道工程TBM混凝土管片预制厂的选址分析,计算结果和评价结论与现场实际情况基本一致,说明本文推导的计算公式具有较高的准确性和可靠性。本文研究成果可为TBM混凝土管片预制厂的规划设计和厂区布置提供参考,同时为项目在前期规划阶段,只能提出隧洞开挖断面直径和施工工期等基本资料的基础上,快速地计算混凝土管片预制厂占地规模,为工程造价提供参考依据。

TBM; 混凝土管片预制厂; 占地规模; 计算方法; 厂区布置

0 前 言

随着隧道掘进技术的发展,隧道掘进机TBM(Tunnel Boring Machine)以其掘进速度快(通常为常规钻爆法施工的5~10倍)、一次成洞、能提供安全的作业环境并能使隧道开挖、出渣、支护等工序同步完成等优点,逐步被许多隧道工程采用。目前TBM掘进施工中多采用双护盾TBM,如山西省万家寨引黄入晋、陕西省引汉济渭、青海省引大济湟等引水工程,辽宁大伙房水库、兰州新水源地等水利工程。双护盾TBM的尾盾与预制混凝土管片衬砌是紧密相连的,只有采用了管片衬砌技术才能最大限度发挥双护盾TBM在不稳定围岩条件下的优势,因此,预制混凝土管片的生产在TBM隧洞施工中是非常重要的一个环节。由于预制混凝土管片体型较大、形式多样、使用时需求量较大等特点,一般的预制混凝土生产厂很难满足生产要求,必须在工地现场附近选择合适的场地修建混凝土管片预制厂。管片预制厂占地规模较大,其厂址的选取和厂区布置是否合理直接影响到管片的生产速度。特别是在高山峡谷地区,开阔平坦的场地非常有限,因此,就更加需要注重混凝土管片预制厂的占地规模计算分析和建厂位置选取。

1 管片预制厂生产规模确定

作为TBM隧洞掘进施工的配套生产环节,混凝土管片预制厂的生产规模主要根据TBM的掘进强度确定,TBM掘进的速度越快,对预制混凝土管片的需求量就越大。为了便于分析,文中除了TBM月平均进尺和隧洞开挖断面直径采用未知参数x和d以外,其余参数均参考某隧道工程TBM混凝土管片预制厂生产工效的测定分析成果,以及预制混凝土管片生产相关国家规范和标准进行分析。

根据某隧道工程以及国内外相关TBM掘进施工经验,为了加快预制混凝土衬砌管片的安装,同时便于管片的生产和运输,在管片生产时,一般将管片宽度设计成1.8 m左右。本文在分析计算中,同样将管片宽度取为1.8 m。如果将每环管片分成7块管片生产(6片标准块和1片闭环嵌入块),则满足TBM掘进强度的管片月生产规模Q月可以用TBM月平均进尺x表示为:

(1)

每月工作天数按30 d算,则混凝土管片预制厂的日均生产规模为:

(2)

式中x——为TBM月平均进尺,m/月,下同。

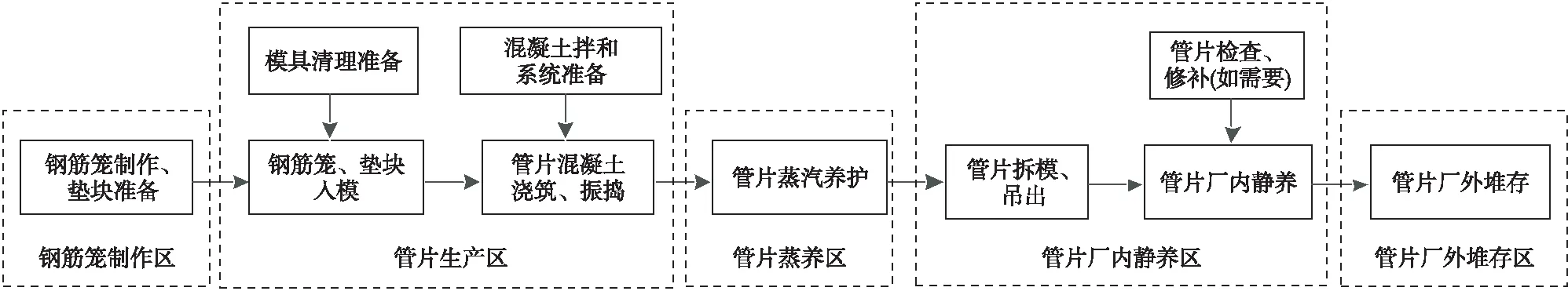

2 管片预制厂生产工艺流程

在TBM掘进施工的隧洞工程中,通常采用预制混凝土管片衬砌一次成型的方法进行隧洞衬砌施工,因此对预制混凝土管片的生产精度要求比较高,一般尺寸偏差应小于1~2 mm。管片预制厂普遍采用自动化生产线进行管片生产,通过模具在流水线上的循环行进,以自动化流水线的主控室为中心,通过控制行走电机来推进和平移使模具在轨道上循环经过各个模位,完成管片生产的全过程。此方法采用高精度的定型模具进行流水线生产,不仅能使管片生产实现自动化控制,提高管片的生产效率,管片的成型质量和成型外观也容易得到保证。同时,采用了自动化的机械作业,不仅节约了人力,还在很大程度上改善了生产人员的劳动条件。本文在管片预制厂各道生产工序需要的场地规模分析计算中,同样选择管片流水线自动化生产的方法,管片预制厂各工序生产工艺流程如图1所示。

图1 混凝土管片预制厂生产工艺流程

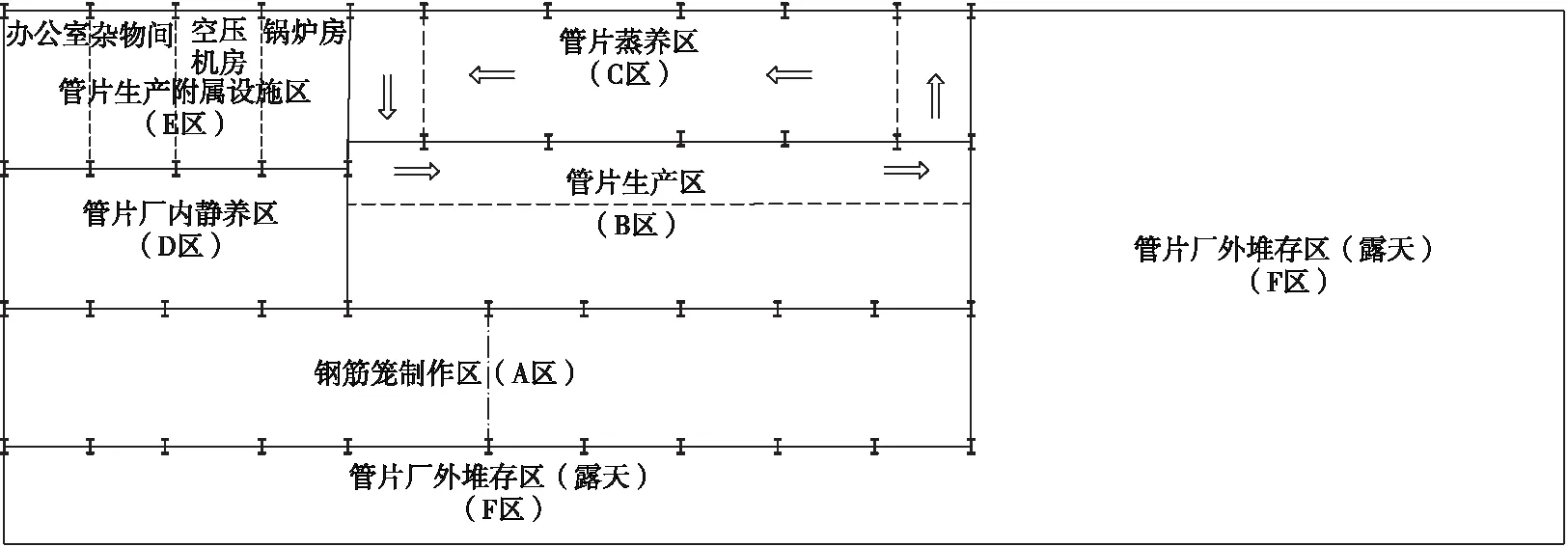

3 管片预制厂各功能区具体要求

根据图1所示的管片生产工艺流程,混凝土管片预制厂从功能上主要分为钢筋笼制作区等六大区域。其中,钢筋笼制作区、管片生产区、管片蒸养区、管片厂内静养区、管片生产附属设施区等五个区域必须布置在一起,在管片场地大小受限的情况下,可以将管片厂外堆存区单独布置,混凝土管片预制厂总平面布置如图2所示。对于选取流水化生产作业的管片预制厂,各功能区尺寸大小的确定是非常关键的,尺寸设计是否合理直接影响到管片预制厂的生产效率,从而影响到管片的生产速度和TBM掘进施工进度。

图2 混凝土管片预制厂总平面布置

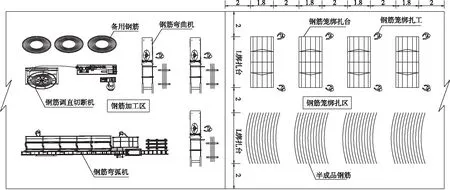

3.1 钢筋笼制作区

钢筋笼制作区主要进行钢筋半成品加工、钢筋笼绑扎、钢筋笼焊接等工作。该区域在功能上应满足钢筋卸车、原材料堆放、钢筋放样、钢筋调直切断、钢筋调弧弯曲、半成品钢筋分类堆存、钢筋笼绑扎、焊接及吊运等工序需求,钢筋笼制作区平面布置如图3所示。

根据某隧道工程管片预制厂生产运行情况,钢筋半成品加工区面积主要受制于钢筋笼绑扎区的占地大小,如果钢筋笼绑扎区需要同时进行多个钢筋笼绑扎时,对半成品钢筋的需求就很大,相应地对钢筋加工区面积的需求也就很大。从某隧道工程管片预制厂钢筋笼制作区生产运行情况来看,钢筋加工区和钢筋笼绑扎区两者面积基本相当时,才能避免由于场地原因对半成品钢筋加工生产带来影响。因此,只需要确定钢筋笼绑扎区的面积,整个钢筋笼制作区的面积也就确定了。

钢筋笼绑扎是在一个提前按照管片形状制作的钢筋笼绑扎台上完成的,通常由2名钢筋笼绑扎工共同完成。根据某隧道工程管片预制厂钢筋笼绑扎工效测定分析成果,2名绑扎工完成一个钢筋笼约需要2.1 h,如果每天2班按正常生产16 h计算,两个钢筋笼绑扎工在一个钢筋笼绑扎台上每天可以完成16/2.1=7.6个钢筋笼。因此,满足管片生产强度的钢筋笼绑扎台个数Q绑扎台可以用文中第一部分确定的管片日均生产规模Q天表示为:

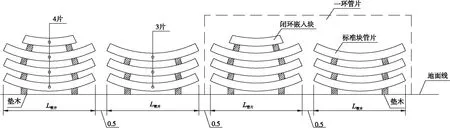

(3)

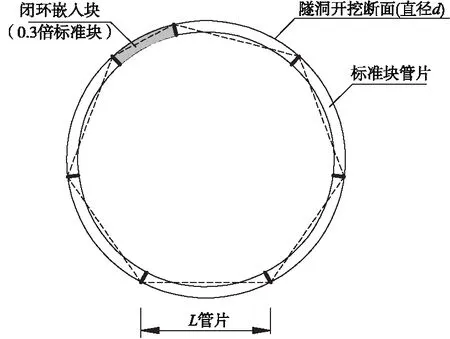

钢筋笼绑扎台长度和宽度尺寸与管片尺寸基本相当,即:L绑扎台=L管片,B绑扎台=B管片=1.8 m。其中管片在地面上的投影长度L管片可以根据图4管片衬砌示意按以下方法求出:隧洞每环衬砌的7块管片中,6块标准块管片的长度基本一致,为了管片闭环安装方便,第7块闭环嵌入块管片长度一般比其他6块标准块管片长度更短(见图4)。从某隧道工程预制混凝土衬砌管片安装情况来看,闭环嵌入块长度设计成标准块长度的0.3倍是合理的,管片的安装速度能够跟上TBM的最快掘进速度。本文在推导管片长度计算公式时,也采用第7块闭环嵌入块长度为标准块长度的0.3倍进行分析计算。

图3 钢筋笼制作区平面布置示意(单位:m)

图4 管片衬砌示意

根据圆形与其内接七边形的几何规则,两者的周长呈正相关关系。本文采用简便计算方法,通过在CAD中画图分析,无论圆的直径为多大,圆形与其内接七边形的周长均存在如下近似关系:C七边形=0.960 1C圆。在引用未知参数隧洞开挖断面直径d的情况下,每块管片(钢筋笼绑扎台)在地面上的投影长度L管片可以用隧洞开挖断面直径d表示为:

(4)

为了便于钢筋笼绑扎工操作和成品钢筋笼的转运,以及减少相邻两个钢筋笼绑扎台工作干扰,每个绑扎台外侧至少应留有2.0 m以上的操作间距(见图3),钢筋笼绑扎台宽度为1.8 m,则钢筋笼绑扎区占地长度L绑扎区可以根据公式(3)中钢筋笼绑扎台个数Q绑扎台的计算式表示为:

L绑扎区=1.8Q绑扎台+(Q绑扎台+1)×2.0=0.065 0x+2 (m)

(5)

钢筋笼绑扎区除了进行钢筋笼绑扎外,另一个主要功能就是分类堆放半成品钢筋,以便钢筋笼绑扎工绑扎取样需要(见图3)。半成品钢筋按照钢筋笼绑扎区长度方向依次分类堆放,同样地,为了便于半成品钢筋的吊运存放和绑扎取样,堆存区两侧距离钢筋笼绑扎台和墙壁的宽度也应该达到2.0 m以上,则钢筋笼绑扎区的宽度B绑扎区可以表示为:

B绑扎区=2L管片+3×2.0=2×0.478 5d+3=0.957d+6 (m)

(6)

则钢筋笼制作区的面积S制作区为:

S制作区=S加工区+S绑扎区=2×S绑扎区=2×(L绑扎区×B绑扎区)=0.124 4dx+0.78x+3.828d+24 (m2)

(7)

3.2 管片生产区

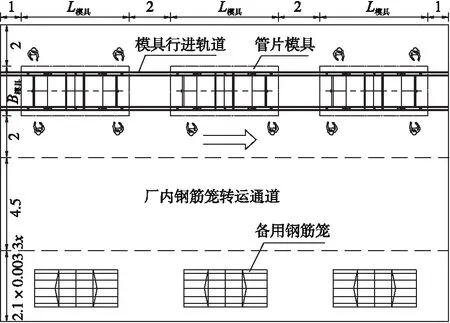

管片生产区主要进行管片混凝土在模具中浇筑成型等工作。管片生产区的起始端紧接管片蒸养区的结束端,同时管片生产区的结束端也即为管片蒸养区的起始端,两者首尾紧密相连(见图2)。从上一块管片拆模吊运,到新的管片混凝土入仓,再到管片蒸养工序前,共包含以下8道工序:管片开模→管片脱模吊运(上一块管片)→模具清理→钢筋笼吊装→管片混凝土浇筑→料口平整清理→管片预养→准备蒸养(进入6.5 h蒸养工序)。同时,管片生产区还要预留满足当日管片生产规模的钢筋笼存储场地(见图5)。

管片模具采用钢模具,模具在长宽轮廓方向的尺寸分别比管片大30 cm,在管片流水生产作业线上,考虑到模具在轨道上正常行走的安全距离以及模具外围作业人员正常作业需求,在模具一周至少需要留有2.0 m以上的间隔距离。因此,管片生产区流水线的长度L生产可以表示为:

L生产=8×(L模具+2)=8×(L管片+0.3×2+2)=3.828 0d+20.8 (m)

(8)

图5 管片生产区平面布置示意

在管片生产区的宽度方向,除了满足管片生产线两侧2.0 m以上的间隔距离外,还需要满足钢筋笼吊装转运的交通需求。管片预制厂通常采用轻型内燃叉车转运钢筋笼,其运输通道宽度应满足B运输=4.5 m以上。同时,为了预防钢筋笼制作生产线出现故障,在管片生产线旁边至少应存储能满足管片一天生产的钢筋笼需求,钢筋笼可以沿着管片生产线长度方向放置,同时为了堆存安全考虑,每个钢筋笼堆放位置重叠的钢筋笼个数不应超过5个,因此在沿着管片生产线的8道工序可以布置8×5=40个钢筋笼。根据文中第一部分提出的管片日均生产规模,可以得到满足管片一天正常生产的钢筋笼存储排数N存储:

(9)

每排钢筋笼储存区的宽度除了满足钢筋笼宽度1.8 m外,还需在钢筋笼宽度方向两侧各考虑30 cm的操作和安全间距,因此管片生产区的宽度B生产可以表示为:

B生产=2.0+B模具+2.0+4.5+(1.8+0.3)×N存储=0.006 9x+10.9 (m)

(10)

因此管片生产区面积S生产为:

S生产=L生产×B生产=0.026 4dx+0.143 5x+41.725 2d+226.72 (m2)

(11)

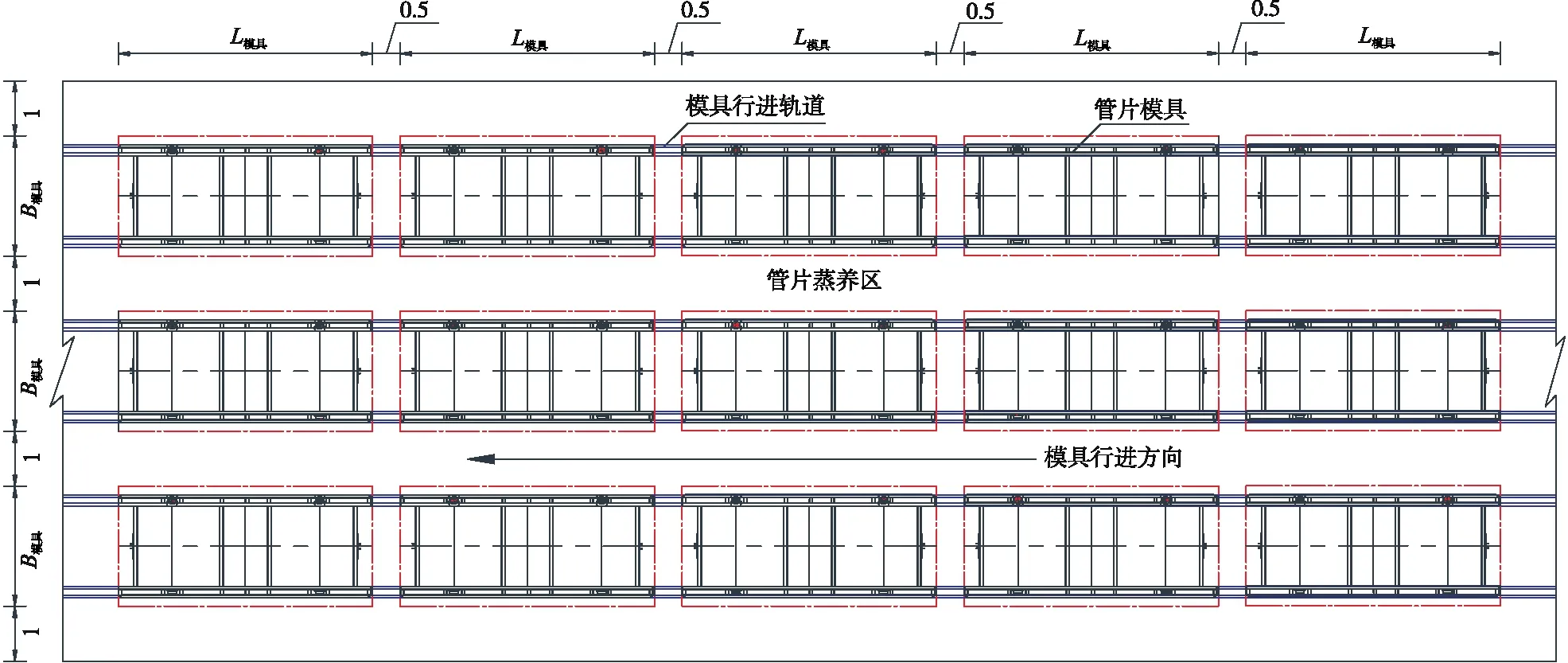

3.3 管片蒸养区

管片蒸养区主要是对新浇筑的管片混凝土进行蒸汽养护,加快管片混凝土硬化达到拆模吊运的设计强度值,同时保证管片的硬化质量。这个区域主要通过管片模具在蒸养区轨道上的推进行走达到养护的目的。

从某隧道工程管片预制厂生产经验来看,每天按24 h工作时间循环作业,除去模具生产线上的机械常规故障,锅炉、混凝土浇筑振捣器等设备故障外,管片厂平均每天正常生产的时间约为18 h。根据文中第一部分确定的管片日均生产规模,可以得到管片出模速度(也即管片生产线上模具在每个模位上的停留时间):

(12)

根据相关规范要求,预制混凝土管片在模具中浇筑振捣完成后,需要在蒸养区蒸养6~7 h,待管片强度达到设计值后,才可脱模吊运至场内静养区静养。在本文分析中,管片在蒸养区的养护时间取6.5 h,根据式(12)中管片出模速度T出模,可得到蒸养区管片模位个位为:

(13)

根据相关规范要求,在管片蒸养流水作业线上,为了模具行进安全以及模具检修需求,在模具长度方向应至少留有0.5~1.0 m的安全间距,在模具的宽度方向应至少留有1.0~1.5 m的安全间距。本文主要针对高山峡谷地区的管片预制厂占地规模分析,因此模具在长宽方向间隔距离满足规范要求的最低安全和检修间距即可。本文模具长度方向的间距取0.5 m,宽度方向的间距取1.0 m,管片蒸养区平面布置如图6所示。管片模具采用钢模具,模具长宽轮廓尺寸分别比管片大30 cm,因此单个模位需要的占地面积S模位可以表示为:

S模位=(L模具+0.5)×(B模具+1)=(L管片+0.3×2+0.5)×(B管片+0.3×2+1)=1.626 9d+3.74 (m2)

(14)

根据式(13)和式(14)分别推导的满足管片6.5 h蒸养时间的管片模位个数N模位和满足管片蒸养流水线正常运行的单个模位占地面积S模位,可以得到管片蒸养区的占地规模S蒸养为:

S蒸养=N模位×S模位=0.046 8x×(1.626 9d+3.74)=0.076 1dx+0.175 0x(m2)

(15)

3.4 管片厂内静养区

管片厂内静养区的主要功能是使管片从蒸养区拆模吊运出来之后在室内静养。管片静养1 d之后,第2 d再将静养完成的管片运往管片厂外堆存区养护28 d,因此该区域面积至少应满足管片预制厂1 d正常生产量的堆存需求。

图6 管片蒸养区平面布置示意(单位:m)

管片厂外堆存区占地规模较大,为了节约堆放面积以及便于管片洞内、洞外运输,同时还要兼顾管片堆存安全,因此将每环7块管片按照(4+3)的叠放方式堆成2垛,如图7所示。此外,为了避免管片在堆存过程中发生擦挂破损事件,在每叠管片之间应预留不少于50 cm的安全间距,因此每环管片的堆存占地面积S每环堆存可以表示为:

S每环堆存=2×L堆存×B堆存=2×(L管片+0.5)×(B管片+0.5)=2.201 1d+2.3 (m2)

(16)

每环管片由7块管片组成,根据本文第一部分确定的管片日均生产规模,可以得到管片日均生产环数N日均环为:

(17)

根据式(16)、(17)管片每环堆存占地面积S每环堆存和管片预制厂每天正常生产管片环数N日均环,管片厂内静养区的面积S管片堆存可以表示为:

S管片堆存=N日均环×S每环堆存=0.018 5x×(2.201 1d+2.3)=0.040 7dx+0.042 6x(m2)

(18)

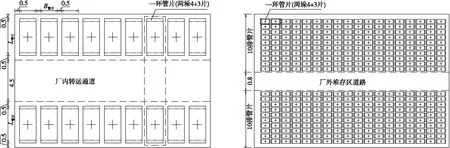

从图2混凝土管片预制厂平面布置可以看出,管片厂内静养区紧接管片生产区,因此管片厂内静养区除了满足管片静养1 d所需要的堆存面积外,还需要留有与管片生产区宽度相同的厂内转运通道。一般将厂内转运通道布置在管片厂内静养区中间,管片堆存在转运通道两侧,如图8所示。管片厂内静养区转运通道面积S转运通道可以表示为:

S转运通道=L通道×B通道=(N日均环×B一环管片)×B通道=[N日均环×(1.8+0.5)]×4.5=0.191 5x(m2)

(19)

因此,管片厂内静养区的面积S厂内静养为:

S厂内静养=S管片堆存+S转运通道=0.040 7dx+0.234 1x(m2)

(20)

3.5 管片厂外堆存区

管片厂外堆存区的主要功能是使管片混凝土达到28 d养护龄期,以及预防管片预制厂出现较大生产故障,备用堆存1个月管片需求量所需要的占地需求。

为了满足管片混凝土28 d养护龄期以及管片1个月的备用数量,管片厂外堆存区占地面积至少应满足管片两个月生产量的堆存需求。根据文中第一部分确定的管片月均生产规模Q月,可以得到管片厂外堆存区堆存2个月的管片环数N厂外环为:

(21)

图7 管片堆存示意(单位:m)

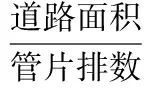

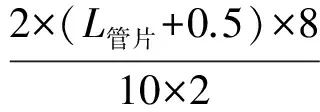

根据文中3.4小节提出的管片堆存方式,管片在厂外堆存区也按照每环7块管片(4+3)的叠放方式叠成2垛来堆存。同时,考虑到厂外堆存区占地面积较大,因此每堆存10排管片就需要设置一条运输道路,以满足内燃叉车和载重汽车共同装运管片作业(见图9)。根据本文作者在某隧道工程混凝土管片预制厂现场实地记录情况,满足内燃叉车和载重汽车两种机械共同作业的道路宽度至少应达到8.0 m以上,则分摊到每环管片上的道路分摊面积S每环分摊可以表示为:

(22)

图8 管片厂内静养区平面布置示意 图9 管片厂外堆存区平面布置示意

根据式(21)堆存2个月的管片环数N厂外环、式(16)每环管片的堆存占地面积S每环堆存、式(22)每环管片的道路分摊面积S每环分摊,可以得到管片厂外堆存面积S厂外堆存为:

S厂外堆存=N厂外环×(S每环堆存+S每环分摊)=2.871 0dx+2.999 9x(m2)

(23)

3.6 管片生产附属设施区

管片生产附属设施区主要是为了保证管片生产能顺利进行的区域。该区域主要包括:空压机房、锅炉房、配电室及杂物储放间、现场办公室等。生产附属设施区一般布置在管片预制厂内,并要求与预制厂主要功能模块能方便地衔接在一起。

管片生产附属设施区占地面积大小主要根据各工程现场条件而定,作为附属生产设施区,该区域占地面积应在满足主要功能需求的基础上尽可能地小。某隧道工程管片预制厂生产附属设施区占地面积约为管片预制厂钢筋笼制作、管片生产、管片蒸养、管片厂内静养4个区域占地面积的25%,根据运行情况来看,其占地规模基本能满足管片预制厂正常生产的需求。本文管片生产附属设施区S附属设施同样用管片预制厂内4大主要功能区占地面积的25%来表示:

S附属设施区=(S制作区+S生产区+S蒸养区+S厂内静养区)×25%=0.066 9dx+0.333 2x+11.388 3d+62.68 (m2)

(24)

4 某隧道工程混凝土管片预制厂选址分析

某隧道工程总长4.8 km,除进口段采用常规钻爆法施工外,其余洞段均采用双护盾TBM掘进施工。隧道开挖断面直径d=8.8 m,工程计划于近期实施,施工工期10个月,根据工期要求,TBM月平均进尺长度为480 m/月。

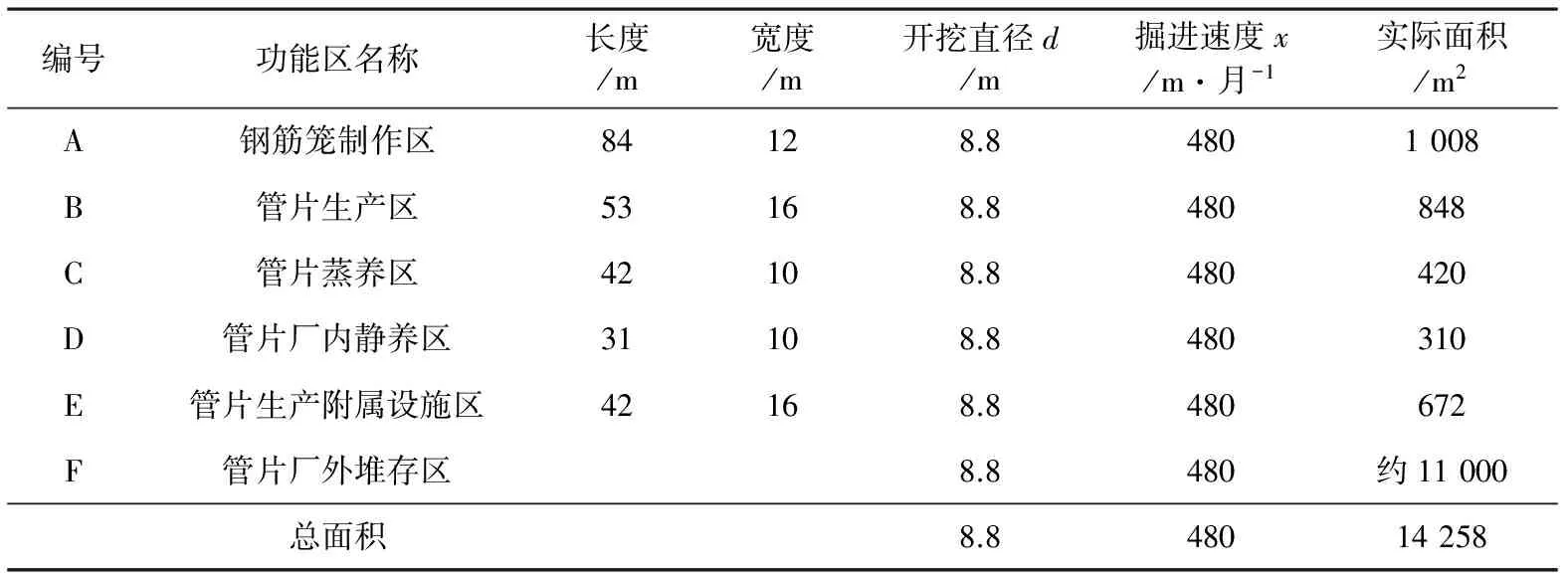

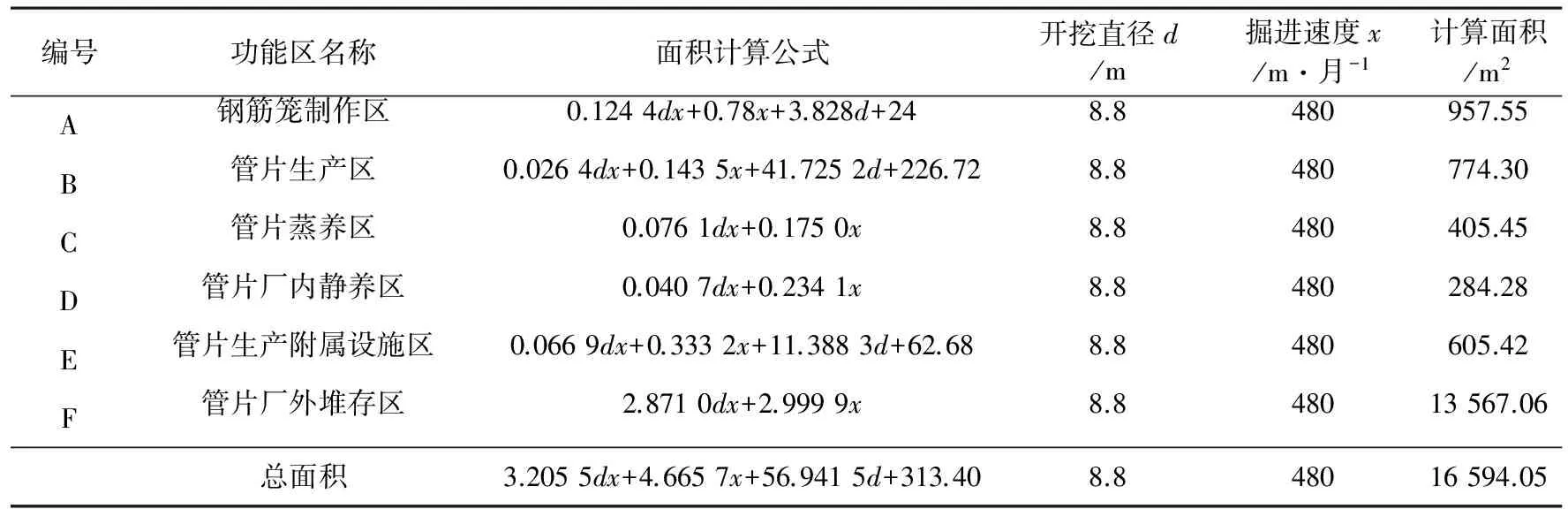

该工程混凝土管片预制厂地处高海拔地区,厂区地势狭窄,呈条形状布置于一个山谷之中,管片预制厂各功能区实际占地面积见表1。根据本文推导的基于隧洞开挖断面直径d和TBM月平均进尺x两个参数的管片预制厂各功能区占地规模计算公式,得到管片预制厂各功能区计算占地面积,见表2。根据表1和表2的对比分析可以得出,管片预制厂的钢筋笼制作区、管片生产区、管片蒸养区、管片厂内静养区以及管片生产附属设施区等5大主要功能区实际面积均略大于计算面积,可以判断这5个区域功能设计和厂区布置基本能满足实际生产需求。而管片厂外堆存区实际占地面积比计算面积少2 500余平方米,可以初步判断该区域将会受到场地规模的限制而影响其功能设计的实现。根据本文作者在该工程混凝土管片预制厂为期2个多月的实地测定分析情况,由于堆存场地规模的限制,在管片堆存量较大时,厂外堆存区内的转运通道就会被管片堆存所挤压,从而导致内燃叉车和载重汽车的共同转运作业工效受到较大影响。究其原因,是由于该工程混凝土管片预制厂在规划设计和厂区布置时,没有对堆存场地建设进行详细的经济评价选择最合理可行的建设方案,从而导致管片厂外堆存困难和转运作业工效降低的情况。

表1 某隧道工程混凝土管片预制厂各功能区实际占地面积

表2 某隧道工程混凝土管片预制厂各功能区计算占地面积

5 结 论

(1)本文根据某隧道工程TBM混凝土管片预制厂生产工效测定分析成果以及预制混凝土管片生产国家相关规范和标准,推导了基于TBM月平均进尺x和隧洞开挖断面直径d两个参数的混凝土管片预制厂各大功能区,以及厂区总体占地规模计算公式;

(2)根据本文推导的计算公式,对某隧道工程管片预制厂选址条件和各功能区布置做了简要的计算和评价,计算结果和评价结论与现场实际情况基本一致,说明了本文推导的TBM混凝土管片预制厂占地规模计算公式具有较高的准确性和可靠性;

(3)在TBM混凝土管片预制厂实际选址和厂区布置过程中,应充分考虑厂址地形条件,对厂区规划设计,特别是管片场外堆存区的场地建设进行详细的经济评价和方案对比,根据经济评价结果选择最合理可行的堆存方案和场地占地规模;

(4)本文研究成果可为TBM混凝土管片预制厂的规划设计和厂区布置提供参考,同时为项目在前期规划阶段,提出隧洞开挖断面直径和施工工期等基本资料,快速地计算混凝土管片预制厂占地规模,为工程造价提供参考依据。

[1] GB/T 22082-2008预制混凝土衬砌管片标准[S].北京:中国国家标准化管理委员会,2008.

[2] 预制混凝土衬砌管片质量验收规范(征求意见稿)[S].北京:住房和城乡建设部,2016.

[3] 中国水利水电第十工程局有限公司.某公路一期工程I标混凝土管片预制厂施工组织设计[R],2015.

[4] 王小通,杨帆.厄瓜多尔CCS水电站TBM管片厂生产工艺设计及优化[J].云南水力发电,2014,30(5):70-73.

2017-01-12

邓子谦(1988-),男,四川达州人,硕士,工程师,从事工程造价、造价咨询工作。

U455.3

:B

:1003-9805(2017)03-0058-07