小型车用压气机气动噪声分析*

2017-09-12龚金科朱咸磊刘冠麟黄守辉杨迪

龚金科,朱咸磊†,刘冠麟,黄守辉,杨迪

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湖南天雁机械有限责任公司,湖南 衡阳 421005)

小型车用压气机气动噪声分析*

龚金科1,朱咸磊1†,刘冠麟1,黄守辉2,杨迪2

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湖南天雁机械有限责任公司,湖南 衡阳 421005)

以车用压气机为研究对象,基于CFD稳态的RANS方程湍流模拟计算压气机的流场特性和宽频噪声,结果表明叶轮区域是压气机的主要噪声源.基于大涡模拟(LES)和Ffowcs-Williams & Hawkings(FW-H)方程的声比拟方法,以压气机叶轮为声源对压气机离散噪声进行预测分析.结果表明该压气机主要噪声源在叶轮区域.以压气机叶轮为声源进行仿真计算所得声压与实验值大体趋势相同,仿真值比实验值略高,误差在10%以内,表明该仿真计算方法可行,对进一步研究压气机噪声控制具有参考价值.

涡轮增压器;压气机;流场;大涡模拟;噪声

涡轮增压技术可以极大提高发动机的动力性等性能,已成为当代发动机不可或缺的一部分.研究表明,装有增压器的发动机相比于自然吸气式发动机噪声更为明显.而且车用小型增压器转速更高,增压器产生的噪声更为明显.关于增压器噪声的研究对改善汽车NVH及提高乘坐舒适性具有重要的现实意义.压气机作为增压器中旋转部件,其噪声主要包括气动噪声和结构噪声[1].对于压气机而言,其主要噪声是气动噪声,结构噪声对压气机总噪声贡献量相对较少[2].因此,降低压气机气动噪声是降低增压器噪声的关键.关于旋转机械气动噪声,国内外诸多学者进行了大量的研究.徐宇锋等研究了轴流风机内部涡流特性及气动噪声,采用了三维瞬态大涡模拟和声类比方法得到叶尖处涡的形成和发展及破碎对气动声源分布的重要影响[3];郑光清和温华兵等人通过传统实验的方法对柴油机涡轮增压的离散噪声相关因数进行研究,主要是对大型柴油机压气机进行研究[4-5];Broatch等人提出一新离心压气机模型,采用DES模拟啸叫噪声,获得较好的结果[6];Galindo等人对压气机叶尖间隙对压气机噪声的影响进行了相关的研究[7];Cho等人通过声比拟方法计算出叶轮和蜗舌表面的偶极子声源产生的远声场[8];刘扬等通过使用fluent 中RANS方程对柴油机压气机噪声进行模拟分析,但未对车用高速压气机进行分析,而且没有考虑叶轮的分流叶片对噪声的影响[9].本文根据某公司设计的一款具有分流叶片的小型车用离心式压气机,通过CFD软件的数值模拟流场,获得流场信息后对压气机宽频噪声进行分析,根据计算结果,找到压气机主要声源,然后通过大涡模拟方法预测压气机的BPF噪声(叶片通过噪声).

1 网格划分及CFD模型选择

1.1 压气机模型及其网格划分

该压气机是由某公司提供的车用汽油机涡轮增压器的压气机,该压气机叶型为前曲后弯式,有主叶片和分流叶片之分且各自5片.该压气机采用无叶扩压器和变截面蜗壳.其叶轮几何模型如图1所示.

图1 叶轮几何模型Fig.1 Impeller geometric model

由于模型复杂,为了节约计算成本,减少计算出错,将对模型进行适当简化,提取流道之后,去除叶轮上一些细小结构.流道简化后划分成3部分:进气道部分(包括进气道)、转子部分和蜗壳部分(包括无叶扩压器).由于叶片流道和蜗壳结构复杂,采用贴合性较好的四面体网格,进气道部分采用六面体网格,并在进气口与出气口添加拉伸网格.压气机进气道部分体网格数为60 000,转子部分体网格数为1 330 000,蜗壳部分体网格数为480 000,进口和出口拉伸部分体网格数各为30 000和40 000,最终压气机流道体网格总数为1 940 000,如2图所示.

图2 压气机网格模型Fig.2 Compressor grid model

1.2 模型选择及边界条件

模型选择:求解器选用基于压力隐式稳态求解器;湍流模型选用能够捕捉湍流分离流动的RNGκ-ε模型,压力修正算法采用SIMPLEC.为了降低假扩散,扩散项选用中心差分格式,对流项和扩散项都采用二阶迎风格式.

边界条件设定:入口条件为质量入口,垂直流入;出口条件为压力出口,壁面为无滑移绝热壁面;旋转模型选用滑移网格,转子部分设定为旋转区域,其他部分静止,叶轮壁面相对于转子部分静止.旋转区域和静止区域通过interface面进行插值交换数据.拉伸部分与蜗壳部分通过interior面进行数据传递.

2 仿真计算结果分析

采用CFD稳态计算,计算压气机在100 500 r/min转速下的物理场,然后通过Proudman方程计算近声场.

2.1 压气机流场分析

如图3,图4所示,气体从进气道流入叶轮,原动机带动叶轮旋转使叶片流道中的气体产生离心力并将叶轮的机械能转化为气体的动能,使气体获得加速,流道中的气体流动后会对进气道的气体产生吸力,在叶片的前缘处产生负压区.从压力云图中可以看出,从进气口到叶轮的流域中气体静压的负压数值成递增趋势,而速度也成递增趋势.气体经过叶轮的加速后进入到扩压器,在扩压器中没有机械能转化为气体动能,使得在扩压器进口处出现速度最大值;随着扩压器半径的增大,气流速度下降,气体压力逐渐上升,气体中的部分动能逐渐转化为压力势能.高速气流流入蜗壳后,将进一步减速增压,在蜗壳中随着蜗壳流道截面面积增加,气体流速逐渐下降,静压进一步缓慢增加,进一步把气体动能转化成压力势能.

整个压气机静压梯度较为均匀,无明显的压力突变区域,静压分布比较平稳.压气机的内部流动比较复杂,但是没有出现明显的回流现象.压气机中最高流速出现在流体离开叶轮时,最高值为257 m/s,最高静压出现在压气机出口,最高值为45.8 kPa.

图3 压气机静压场Fig.3 Compressor static field

图4 压气机流线Fig.4 Compressor streamline

2.2 转子部分流场分析

压气机工作时,叶轮叶片之间的气体受到叶片的推动,跟叶轮一起旋转并产生与离心力成一定锐角的速度,此时离心力做正功,在离心力作用下气体速度沿着叶轮径向方向变大,气体静压也随叶轮径向方向有所提高,气体总压也随之增加.由于叶轮转动时带动流道中的流体流动会产生相对涡流,在流量与相对涡流共同作用下,叶片吸力面流速增加静压下降,压力面流速减低静压上升,导致压力面静压比吸力面相对较高,流速相对较低.

图5中可以看出,叶轮表面上的静压从前缘到后缘逐步上升.气体进入流道时,由于叶片吸力面前缘倒角曲率过大且气流与叶片有一定的攻角,导致叶片表面发生气流分离,于是在吸力面头缘附近静压相对较低.从叶根到叶尖,静压分布呈递减趋势,在叶尖附近处没有突变的低压区,说明叶尖间隙足够小未发生严重的泄露现象.

图5 叶轮表面静压场Fig.5 Static pressure field on the surface of the impeller

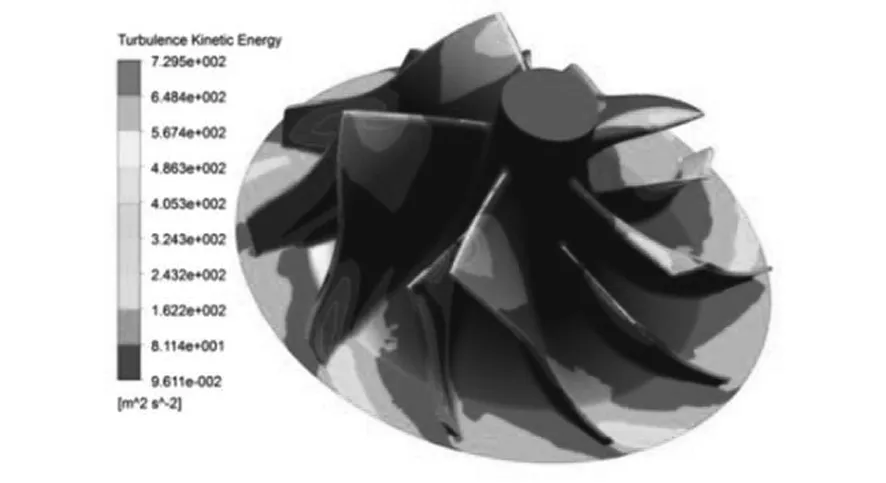

6图中,由于叶片头缘靠近叶尖处气流速度波动较大,产生较大的湍动能;吸力面的静压比较低,相对于压力面而言,其边界层较厚容易脱落,使得吸力面流动较为复杂,湍流速度较大,湍动能较高.由于宽频噪声主要由流场中的湍流引起,所以湍动能越大的区域产生的宽频噪声声强级越大.

图6 叶轮表面的湍动能Fig.6 The turbulent kinetic energy on the surface of the impeller

2.3 压气机的近场噪声分析

根据Lighthill声类比方法的Proudman方程:

(1)

式中:α为常量;ρ0为气体密度;a0为声速;l为湍流尺度;u为湍流速度,u2=2/3k,其中k为湍流动能.

声功率级计算公式:

SPL=10log(PA/Pref)

(2)

其中参考声功率级为Perf=10-12W/m3.

流场计算完成后,通过RANS方程获得平均湍动能和湍流耗散率,利用声类比中的Proudman方程计算噪声声功率[9].

在压气机中叶轮区域与蜗舌区域是主要的声源区域[10],从图7,图8中可以看出,压气机最大声功率级出现在叶轮转子区域上,其值为134 dB,比蜗舌区域的噪声声功率大许多.因此可以把叶轮看作为压气机的声源.高速气体流入无叶扩压器存在明显的射流现象,该处声强较大.吸力面流动相对于压力面复杂,湍动能较大,声强也较大.叶轮流道中的流体受到叶片压力面的推力,该力与主流方向成一定夹角,使主流产生二次流;同时压力面前缘附近存在回流,且高速气流冲击叶片,涡脱落等现象使得流道的流场分布复杂,声场分布无规律.流道声场分布大致上是从叶轮进口到出口声功率级逐渐增大,但由于受到叶片作用力干扰,靠近叶根处会出现峰值.

图7 叶轮表面的声功率分布云图Fig.7 Sound power distribution on the surface of the impeller cloud

图8 压气机表面声功率分布Fig.8 The surface of the compressor sound power distribution

3 压气机BPF噪声结果分析

湍流是由大小尺度不同的漩涡叠加而成,大尺度涡主要控制湍流流动特性,小尺度涡通过粘性耗散流场中的能量.大涡模拟通过数学滤波函数,对较大尺寸的漩涡使用N-S方程直接数值计算,而对于小于某尺寸涡则通过特定模型计算其运动.对比常用湍流模型,大涡模拟更能精确捕捉流场边界压力脉动,相对于直接数值模拟更节省时间.

计算声学通常采用声类比方法进行数值计算,声类比方法首先由Lighthill提出,后来被Ffowcs-williams和Hawkings进一步完善后,成为FW-H方程[11].

(3)

式中:ρ为流体密度;ni为法向方向;p′为远场声压;ui为xi方向的流体速度;un为面f0处流体速度;vn为面f0处的面速度;Tij为Lightill压力张量;Pij为可压缩流体压力张量;H(f)为亥维赛德函数;δ(f)为δ函数.

方程右边:A项代表四极子声源;B项是偶极子声源;C项表示单极子声源.压气机为钢构可视为刚体,转动时可忽略其体积变化,因此可以忽略单极子声源项[12];四极子声源属于流体内部应力声源,只有在流速接近马赫数时,湍流中的四极子噪声才会比较明显,显然该压气机在100 500 r/min运转下,四极子声源的噪声贡献率不高,因此可忽略.总之,对于压气机而言其气动噪声源主要来自于壁面的偶极子声源,而叶轮是压气机主要的声源,所以对压气机噪声研究可以简化为对叶轮表面的偶极子噪声进行研究.

为了加快收敛,首先,将稳态计算结果设置为瞬态计算的初场;当计算到流场内部的各物理量趋于稳定后,开始提取叶轮壁面上的偶极子声源作为声源信息,并存储于声源文件中;然后在后处理时,读取声源文件,通过声类比方法和FFT求解监测点的噪声声压级.

宽频噪声计算的流场作为瞬态计算的初场.瞬态计算采用大涡模拟湍流模型,小尺度涡模拟采用Smagorinsky-Lilly模型,压力速度耦合采用PISO(pressure implicit with splitting of operators)算法,连续方程PRESTO离散项与扩散项都采用二阶迎风格式.当出口流量与进口流量误差在0.5%以内,认为流场物理量达到稳定,可提取声源数据.

瞬态计算时间步长的设定主要由关注频率所决定.压气机离散噪声频率计算公式:

(4)

式中:n为压气机转速;Z为叶轮主叶片数,本文中的压气机模型主叶片数Z=5.

当压气机在转速为100 500 r/min时,其旋转噪声基频为8 375 Hz,关注其前10阶噪声,则对应的最大频率为fmax=83 750.根据Nyquist采样定律,可知其时间步长为Δt≤1/(2×fmax)=5.97×10-6,考虑到网格的要求和计算时间资源,经过数次试算后,时间步长取3×10-7s.根据实验要求将监测点设置在压气机出口截面中心.

根据如图9所示的BPF频谱图可知:在人耳听力范围20~20 000 Hz内,存在一阶BPF噪声(8 375 Hz)和二阶BPF噪声(16 750 Hz),其声压级分别为115 dB和126 dB.由于该压气机有分流叶片,导致奇数阶噪声没有偶数阶高;随着频率的增大BPF噪声逐渐变得不明显,奇数谐频到3阶以后已无明显的通过噪声,偶数谐频到6阶以后也无明显的通过噪声.总体上,压气机噪声的声压级随着频率增大呈递减趋势,并且BPF噪声逐渐变得不明显.

图9 压气机BPF频谱图Fig.9 Compressor BPF spectrum diagram

4 压气机BPF噪声实验

实验测试系统采用Head acoustic公司的声学测试系统;测试仪器为Head acoustic公司八通道便携式采集仪;麦克风采用的是Grass1/2英寸麦克风,在厂家提供的压气机专业实验台架上进行测试.为了尽量避免蜗壳辐射噪声对测试的影响,采用在压气机出口处进行噪声测试.如图10所示,在压气机出口截面中心安置一麦克风,当压气机运行稳定后进行数据采集并通过信号处理后得到压气机出口噪声频谱图.

图10 BPF噪声数据采集Fig.10 Noise data acquisition

从图11可知,实验所得压气机一阶噪声为113 dB,二阶噪声为119 dB,与仿真值的误差分别为1.7%和5.8%.实验值与计算值声压级随频率变化趋势较为一致,离散噪声频率也较为一致,由于压气机转速高,流体速度较大,而仿真没有考虑多普勒效应,实验值与仿真值的离散频谱有一定的差别.整体上,实验数据相对于仿真数据偏小,主要由于仿真计算时没有考虑蜗壳等结构对噪声的反射吸收等原因.

图11 BPF实验与仿真频谱图对比Fig.11 The experiment and simulation spectrum image contrast

5 结 论

1)压气机叶片部分,压力分布梯度均匀,叶片流道设计合理;叶尖处没有明显压力突变,叶尖间隙较为合理;整个压气机没有明显的回流,压气机设计合理.

2)通过模拟压气机宽频噪声,可知压气机的主要声源在压气机叶轮处,为简化压气机声源奠定基础.

3)具有分流叶片的压气机叶片通过噪声奇数谐频比偶数谐频小,二阶谐频噪声达到最大值,随着频率的增大,通过噪声越来越不明显.

4)通过实验结果与计算结果比较,压气机出口的噪声仿真计算与测试值,大体趋势是相同的,仿真值误差不到10%.该方法为进一步研究压气机叶片数、叶尖间隙等重要参数对压气机气动噪声的影响具有参考价值.

[1] 毛义军,祁大同.叶轮机械气动噪声的研究进展[J].力学进展,2009,39(2):189-202.

MAO Yijun,QI Datong.Review of aerodynamic niose in turbomachinery[J].Advances in Mechanics,2009,39(2):189-202.(In Chinese)

[2] 左曙光,胡清,韩惠君,等.叶片厚度对漩涡风机叶片噪声的影响分析[J].振动与冲击,2014,33(8):130-133.

ZUO Shuguang,HU Qing,HAN Huijun,etal.Influence of blade thickness on regenerative blower’s blade noise[J].Journal of Vibration and Shock,2014,33(8):130-133.(In Chinese)

[3] 徐宇锋,张杰,周邵萍,等.低压轴流风机的内部涡流特性及气动噪声[J].华南理工大学学报,2014,40(2):262-266.

XU Yufeng,ZHANG Jie,ZHOU Shaoping,etal.Inner vortical flow and aerodynamic noise in a low pressure axial flow fan[J].Journal of South China University of Technology,2014,40(2):262-266.(In Chinese)

[4] 郑光清,楼狄明.车用柴油机涡轮增压器涡轮BPF噪声的试验研究[J].内燃机,2008,30(1):42-48.

ZHENG Guangqing,LOU Diming.Experiment on turbocharger turbine BPF(Blade Passing Frequency)noise on automotive diesel engine[J].Combustion Engine,2008,30(1):42-48.(In Chinese)

[5] 温华兵,徐文江,鲍苏宁,等.柴油机废气涡轮增压器噪声机理及性能试验研究[J].内燃机工程,2013,34(1):76-80.

WEN Huabing,XU Wenjiang,BAO Suning,etal.Experimental research on noise characteristics and mechanism of marine diesel engine turbocharger[J].Combustion Engine Engineering,2013,34(1):76-80.(In Chinese)

[6] BROATCH A,GALINDO J,NAVARRO R,etal.Method-ology for experimental validation of a CFD model for predicting noise generation in centrifugal compressors[J].International Journal of Heat and Fluid Flow,2014,50(1):134-144.

[7] GALINDO J,TISEIRA A,NAVARRO R,etal.Influence of tip clearance on flow behavior and generation of centrifugal compressors in near-surge conditions[J].International Journal of and Fluid Flow,2015,52(1):129-139.

[8] CHO Y,MOON Y J.Discrete noise prediction of variable pitch cross-flow fans by unsteady Navier-Stokes computations[J].ASME Journal of Fluid Engineering,2003,125(3):543-550.

[9] 刘扬,张文平,杜炳鑫,等.增压器离心压气机气动噪声数值分析[J].车用发动机,2013(2):31-35.

LIU Yang,ZHANG Wenping,DU Bingxin,etal.Numerical analysis of aerodynamic noise for turbocharger centrifugal compressor[J].Vehicle Engine,2013(2):31-35.(In Chinese)

[10]毛义军,祁大同,刘秋波.基于非定常流的离心风机气动噪声分析[J].西安交通大学学报,2005,39(9):989-993.

MAO Yijun,QI Datong,LIU Qiubo.Analysis of the aeroacoustics in centrifugal fan based on numerical simulation of unsteady viscous flow[J].Journal of Xi’an Jiaotong University,2005,39(9):989-993.(In Chinese)

[11]FFOWCS-WILLIAMS J E,HAWKINGS D L.Sound generation by turbulence and surfaces in arbitrary motion[J].Philosophical Transactions for the Royal Society of London:Series A,Mathematical and Physical Sciences,1969,264(1151):321-342.

[12]汪怡平,谷正气,杨雪.汽车空调出风管道气动噪声分析与控制[J].湖南大学学报:自然科学版,2010,37(3):24-27.

WANG Yiping,GU Zhengqi,YANG Xue.Numerical analysis and control of the aerodynamic noise of automotive HVAC duct[J].Journal of Hunan University:Natural Sciences,2010,37(3):24-27.(In Chinese)

Analysis of Aerodynamic Noise on Small Centrifugal Compressor

GONG Jinke1,ZHU Xianlei1†,LIU Guanlin1,HUANG Shouhui2,YANG Di2

(1.State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University,Changsha 410082,China; 2.Hunan Tyen Machinery Co Ltd,Hengyang 421005,China)

This paper focuses on the vehicle compressor.Firstly,the characteristics of flow field and broadband noise of compressors are calculated based on the steady state RANS equations,and the results demonstrate that the main noise source of the compressor locates in the impeller areas.Then,based on the large eddy simulation (LES) and Ffowcs - Williams & Hawkings (FW-H) equation of the acoustic analogy method,the compressor discrete noise is predicted,taking the compressor impeller as the main noise source.The results show that the main noise source of compressor locates in compressor impeller areas.In addition,by means of simulation,the sound pressure varies approximately in the same trend with the experiment value,taking compressor impeller as the main noise source.The simulation value is slightly greater than the experimental value with the error less than 10%.Therefore,it is concluded that the simulation calculation method is feasible,which provides the reference value for further study on the vehicle compressors.

turbocharger;compressor;flow field;large eddy simulation (LES);noise

1674-2474(2017)08-0023-06

10.16339/j.cnki.hdxbzkb.2017.08.004

2016-02-26

湖南省科技重大项目(2014FJ1013),Hunan Provincial Science and Technology Major Program(2014FJ1013)

龚金科(1954-),男,湖南临澧人,湖南大学教授,博士生导师

†通讯联系人,E-mail:johnthzxl@163.com

TK411.6

A