应用气浮涡轮主轴的微小孔钻削试验研究*

2017-09-12尹韶辉张振胡天毛鹏程陈逢军张屹

尹韶辉,张振,胡天,毛鹏程,陈逢军,张屹

(1.湖南大学 国家高效磨削工程技术研究中心,湖南 长沙 410082;2.长沙纳美特超精密制造技术有限公司,湖南 长沙 410100;3.湖南大学 智能激光制造研究中心,湖南 长沙 410082)

应用气浮涡轮主轴的微小孔钻削试验研究*

尹韶辉1†,张振1,胡天2,毛鹏程1,陈逢军1,张屹3

(1.湖南大学 国家高效磨削工程技术研究中心,湖南 长沙 410082;2.长沙纳美特超精密制造技术有限公司,湖南 长沙 410100;3.湖南大学 智能激光制造研究中心,湖南 长沙 410082)

为验证气浮涡轮主轴的加工性能,并优化工艺条件来提高钻孔质量,应用小型气浮涡轮主轴在镁合金AZ31B板材上进行∅0.5 mm微小孔钻削试验.通过全因子试验设计,考察了转速和进给速度对微小孔出口处毛刺高度、入口处孔径偏差及圆度误差的影响,其中孔径偏差和圆度误差采用图像处理结合最小二乘法计算获得.对试验结果进行分析,并对工艺参数进行了综合优化.结果表明:空气主轴的加工性能良好,且当转速为20 000 r/min,进给速度为0.4 mm/s时,微小孔钻削的综合质量最好.

微小孔钻削;气浮涡轮主轴;图像处理;最小二乘圆法

随着科学技术的发展和尖端产品的日益精密化、集成化和微型化,微小孔钻削(主要指∅1 mm以下)在汽车、电子、光纤通讯和流体控制等领域的应用日益广泛,对其加工质量的要求也越来越高.尽管加工微小孔的工艺方法有很多,例如激光束、电子束、离子束和电火花加工等,但是应用最广泛、实用性最强的仍然是机械钻孔[1-4].钻削加工是切削条件最恶劣的加工方法之一,微小孔钻削比普通钻削更为困难.微钻头刚度低、易折断、钻头寿命短,出口毛刺相对较高,加工质量难以保证[5].目前,微小孔钻削加工尚没有优化的加工参数可供工艺设计人员选择,也没有足够的加工实例可供参考[4].因此,迫切需要对微小孔钻削工艺进行研究,优化工艺参数,采用最佳钻削参数来提高钻削加工质量和效率.

在微小孔钻削加工中,一方面,由于微钻头的直径很小,为保证切削速度及加工效率,主轴的转速要求非常高.此外,在进给速度不变时,提高主轴转速可大幅度降低钻削轴向力和扭矩,减轻切削负荷,降低钻头折断的几率.另一方面,为保证微小孔的加工质量,主轴本身需要较高的回转精度[6].气浮涡轮主轴由空气轴承支撑、气动涡轮驱动,由于具有结构紧凑、精度高、转速高、摩擦功耗小、热变形极小等优点,适用于微小孔钻削加工[7-8].

镁合金密度小,比强度高,散热好,广泛应用于航空、航天、电子及通讯、汽车配件等领域[9].本文应用自制的气浮涡轮主轴在镁合金AZ31B板材上进行∅0.5 mm微小孔钻削试验,研究了主轴转速和进给速度对微小孔表面毛刺高度、孔径偏差及圆度误差的影响.由于微小孔的孔径较小,检测困难,为减小测量误差,提高测量精度和效率,对于微小孔孔径及圆度的检测采用图像处理的方法.先用显微镜采集图样,然后用Matlab编写程序对小孔图样进行图像处理,并采用最小二乘法进行孔径和圆度的评定.最后对工艺参数进行综合优化[10],得到最优钻削参数,为今后应用该主轴进行微小孔钻削加工提供理论和试验依据.

1 微孔钻削加工原理及装置

钻削加工原理如图1所示.微型钻头通过弹性夹头和锁紧螺母安装在主轴前端,保证钻头具有较小的安装偏差,进而提高钻孔精度.加工时,主轴高速旋转,对工件实行分步钻削,断续进给,钻削一定深度后退出一段距离再继续进给,以利于切屑的排出,并且有利于润滑和冷却,提高加工精度和钻头寿命.气浮涡轮主轴是微孔钻削系统的关键,该主轴由小孔式静压轴承支撑,径向轴承上有三排按一定角度周向排列的节流孔,以增强主轴的径向承载能力.径向轴承端面和止推轴承形成轴向支承,间隙调整垫用于调整止推轴承的气膜间隙,转子由气动涡轮驱动,以实现高转速.

1-工件;2-微钻头;3-前端盖;4-外壳;5-径向轴承;6-转子; 7-防尘罩;8-间隙调整垫;9-止推轴承;10-后端盖图1 微小孔钻削加工原理图Fig.1 Principle of micro-drilling

钻削试验装置由自制的超精密数控复合机床和自制的气浮涡轮主轴组成.主轴最高转速50 000 r/min,可夹持刀具最大直径∅7 mm,最大供气压强0.6 MPa.钻头采用硬质合金(钨钢)微型钻头,材料为YG6,硬度为89.5 HRA,刃径∅0.5 mm,有效刃长10 mm,钻头柄径3.175 mm,钻尖角度135°,钻头总长38.00±0.20 mm.对厚度为6 mm的镁合金板材进行通孔钻削加工,钻削试验装置如图2所示.

(a)钻削试验用机床 (b) 钻削主轴图2 微小孔钻削试验装置Fig.2 Micro-drilling test systems

2 试验条件和方法

2.1 被加工材料

采用镁合金AZ31B板材作为被加工材料,其机械性能和化学成分分别如表1和表2所示.

表1 镁合金AZ31B机械性能

Tab.1 Mechanical performance of magnesium alloy AZ31B

材料试件尺寸/(mm×mm×mm)密度/(g·cm-3)硬度/HB镁合金AZ31B板材170×140×61.7460伸长率/%晶粒度/μm导热率/(W·m-1·K-1)熔点/℃612153650

表2 镁合金AZ31B化学成分(质量分数)

Tab.2 Chemical composition of magnesium alloy AZ31B %

w(Al)w(Zn)w(Mn)w(Si)w(Ca)w(Cu)w(Mg)3.21.20.80.070.040.01余量

2.2 试验方案

主轴转速和进给速度对微小孔钻削加工精度影响较大.本文采用全因素试验法分析了主轴转速n和进给速度f对所钻微小孔的毛刺高度h、孔径偏差e及圆度误差r的影响(其中圆度误差是指实际轮廓对选定基准圆圆心的最大半径差).根据以往试验经验,选定钻削参数范围为:转速20 000~40 000 r/min,进给速度0.2~0.8 mm/s,每个参数水平钻3个孔,取均值,每钻完6个孔换一个钻头以降低钻头磨损的影响.试验前,采用MTI-2100光纤测距仪,测得主轴的径向跳动小于1 μm,轴向跳动小于0.6 μm,工艺参数如表3所示.

表3 工艺参数Tab.3 Process parameters

2.3 测量方法及原理

采用超景深VHX1000采集不同参数加工后的微小孔图样,放大200倍观测,如图3所示,测量区域为1 737.3 μm×1 302.9 μm,测得出口处毛刺高度h为36.43 μm.

图3 出口处毛刺高度Fig.3 Burr height at the exit

用Matlab编写程序对入口图样进行图像处理,对原图样进行中值滤波、二值化、除噪,用Canny算法提取边界.孔径偏差和圆度误差的评定方法采用最小二乘圆法,简便易行,且精度较高,其原理如下.

最小二乘圆拟合是以最小二乘圆作为参照圆,使实际轮廓上各点至该圆的偏距的平方和为最小.如图4所示,O为最小二乘圆圆心,设其坐标为(A,B),R为最小二乘圆半径,O1为坐标原点,Pi(xi,yi)为实际轮廓上一点,Ri为Pi到参照圆圆心O的距离,设最小二乘圆方程为:

(x-A)2+(y-B)2=R2

(1)

令a=-2A,b=-2B,c=A2+B2-R2,则

x2+y2+ax+by+c=0

(2)

求出参数a,b,c即可解出最小二乘圆.设目标函数为F(a,b,c),

(3)

令F(a,b,c)对a,b,c求偏导,令偏导等于0,得到齐次线性方程组后,求解得出a,b,c的值即可.解出最小二乘圆之后,孔径偏差为:

e=2×(R-R0)

(4)

式中:R0为无偏差情况下的理想圆半径,即钻头直径,为常数.

圆度误差为:

r=max{Ri}-min{Ri}

(5)

图4 最小二乘圆原理图Fig.4 Priciple of the least square circle

依据上述原理编写程序计算孔径偏差e及圆度误差r,整个图像处理过程如图5所示.

目前认为引起硬膜外血肿的高危或形成因素如下[4]:(1)高龄患者、女性、同时合并脊柱疾病或凝血功能异常;(2)穿刺针太粗,穿刺或置管时损伤血管造成出血;(3)围术期抗凝或溶栓治疗等。硬膜外穿刺针在穿刺的时候可能损伤血管,而置入或拔出硬膜外导管的时候,若患者本身凝血功能障碍或处于抗凝治疗,此时发生硬膜外血肿的风险就会增加。

图5 图像处理过程Fig.5 Image processing

3 试验结果与分析

在得到测量及计算结果之后,分析进给速度和转速对各指标的影响.

3.1 毛刺高度的影响因素

钻削过程中,当钻头即将钻通工件时,待切除材料变得很薄,抵抗变形的能力下降,会产生向下的塑性变形.此后,由于钻头的切削状况发生了变化,已不再是完全的切削状态,用于切削的能量部分被热损耗和弹性变形消耗掉了.随着钻削加工继续进行,工件材料因受挤压和局部高温使变形量进一步加大,钻头最终钻出工件时,部分因塑性变形而未切除的孔底材料残留在孔口边缘,从而形成出口毛刺[11].出口毛刺的存在严重地影响着工件的尺寸精度、配合精度和表面粗糙度等,是评定微小孔加工质量的重要指标之一[12].钻削过程中影响毛刺成形的因素较多,主要包括钻头结构、钻头材料、切削条件和钻头磨损等,本文在钻头结构、材料及磨损一定的情况下,主要研究钻削用量对微小孔出口毛刺高度的影响.

3.1.1 进给速度对毛刺高度的影响

进给速度对毛刺高度的影响如图6所示.随着进给速度的增大,毛刺高度先减小后增大.当进给速度低于0.4 mm/s时,随着进给速度的增大,切削温度升高,切削区工件材料软化,刀具更易于切削,从而使轴向钻削力降低,出口毛刺减小;当进给速度高于0.4 mm/s时,随着进给速度的增加,单位切除率增加,刀具的负载急剧增大,轴向钻削力增大使得出口毛刺增大[13].当转速n=30 000 r/min,进给速度f=0.4 mm/s时,毛刺高度最小.

图6 进给速度对毛刺高度的影响Fig.6 Influence of feed rate on burr height

3.1.2 转速对毛刺高度的影响

转速对毛刺高度的影响如图7所示.随着主轴转速的增大,毛刺高度先减小后增大.当转速低于30 000 r/min时,随着转速的提高,切削温度升高,切削区工件材料软化,切削性能改善,轴向钻削力减小,故出口毛刺高度降低;当主轴转速大于30 000 r/min时,一方面随着转速的增加,单位切除率增加,刀具的负载急剧增大,另一方面由于深孔钻削排屑能力极差,温度过高使得部分切屑熔结粘附在刀刃上,导致轴向钻削力增大,出口毛刺高度增大.

图7 转速对毛刺高度的影响Fig.7 Influence of rotational speed on burr height

3.2 孔径偏差的影响因素

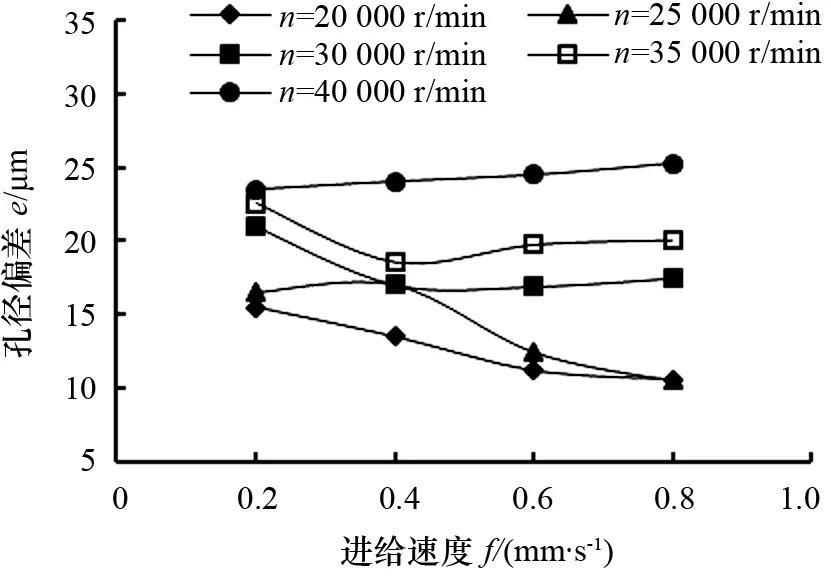

3.2.1 进给速度对孔径偏差的影响

进给速度对孔径偏差的影响如图8所示.当转速低于40 000 r/min时,随着进给速度的增大,孔径偏差呈减小的趋势,当转速相同时,低进给使刀具和材料的作用时间更长,故所得孔径偏差更大,所以随着进给速度的增大,孔径偏差呈减小的趋势;当转速高于40 000 r/min时,由于主轴转速较大,振动与跳动变大,刀具的动态稳定性变差,随着进给速度的增大,钻头所受轴向力变大,钻头微弯故引起孔径偏差变大.当转速n=25 000 r/min,进给速度f=0.8 mm/s时,孔径偏差最小.

图8 进给速度对孔径偏差的影响Fig.8 Influence of feed rate on aperture error

3.2.2 转速对孔径偏差的影响

转速对孔径偏差的影响如图9所示.随着转速的增大,孔径偏差呈增大的趋势.随着主轴转速的增大,系统动不平衡变大,进而振动与跳动变大,刀具的动态稳定性变差,故引起孔径偏差变大.

图9 转速对孔径偏差的影响Fig.9 Influence of rotational speed on aperture error

3.3 圆度误差的影响因素

圆度误差的评定采用最小二乘法,以被测圆轮廓上相应各点至圆周距离的平方和为最小的圆的圆心为圆心,所作包容被测圆轮廓的两同心圆的半径差即为圆度误差,即r=Rmax-Rmin.圆度误差是表征微小孔精度的重要指标,对产品的寿命、工作精度及稳定性、噪声等都会有较大的影响,本文主要探讨钻削用量对入口圆度误差的影响.

3.3.1 进给速度对圆度误差的影响

进给速度对圆度误差的影响如图10所示.随着进给速度的增大,圆度误差先小幅减小而后增大.当进给速度低于0.4 mm/s时,随着进给速度的增大,切削热增加使得切削温度升高,切削区工件材料软化,刀具更易于切削,钻头振动减小,从而使圆度误差减小;当进给速度高于0.4 mm/s时,随着进给速度的增加,单位切除率增加,刀具的负载急剧增大,轴向钻削力增大,由于钻头刚度有限,钻头摆动加大,因此圆度误差增大.当转速n=20 000 r/min,进给速度f=0.4 mm/s时,圆度误差最小.

图10 进给速度对圆度误差的影响Fig.10 Influence of feed rate on roundness error

3.3.2 转速对圆度误差的影响

转速对圆度误差的影响如图11所示.随着转速的增大,圆度误差呈增大的趋势.当转速低于30 000 r/min时,随着转速的增大,圆度误差缓慢增加;当转速高于30 000 r/min时,随着转速的增大,一方面系统振动与跳动变大,刀具的动态稳定性变差,另一方面高速切削时产热过多,工件材料受热发生变形,故圆度误差急剧增大.

图11 转速对圆度误差的影响Fig.11 Influence of rotational speed on roundness error

4 综合优化

表4 极差分析Tab.4 Range analysis μm

定义指定参数在i水平下对毛刺高度的影响率Ch,i为:

Ch,i=(hmax-hi)/Rh

(6)

式中:hmax为指定参数在所有水平下的最大毛刺高度;hi为相应参数在i水平下的毛刺高度.Ch,i越大,表示相应参数在i水平下对毛刺高度的影响程度越大,所获得的毛刺高度越低.根据式(6)和表4计算参数n,f在各水平下对毛刺高度的影响率,如表5所示.

表5 钻削参数对毛刺高度的影响率Tab.5 Influence ratio of drilling parameters on burr height

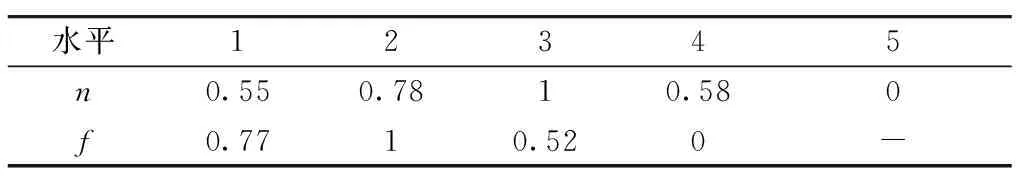

定义指定参数在i水平下对孔径偏差的影响率Ce,i为:

Ce,i=(emax-ei)/Re

(7)

式中:emax为指定参数在所有水平下的最大孔径偏差;ei为相应参数在i水平下的孔径偏差.Ce,i越大,表示相应参数在i水平下对孔径偏差的影响程度越大,所获得的孔径偏差越低.根据式(7)和表4计算参数n,f在各水平下对毛刺高度的影响率,如表6所示.

表6 钻削参数对孔径偏差的影响率

Tab.6 Influence ratio of drilling parameters on aperture error

水平12345n10.880.530.350f00.590.941-

定义指定参数在i水平下对圆度误差的影响率Cr,i为:

Cr,i=(rmax-ri)/Rr

(8)

式中:rmax为指定参数在所有水平下的最大圆度误差;ri为相应参数在i水平下的圆度误差.Cr,i越大,表示相应参数在i水平下对圆度误差的影响程度越大,所获得的圆度误差越小.根据式(8)和表4计算参数n,f在各水平下对圆度误差的影响率,如表7所示.

表7 钻削参数对圆度误差的影响率Tab.7 Influence ratio of drilling parameters on roundness error

定义指定参数在i水平下对各指标的综合影响率Ci为:

Ci=Ch,i+Ce,i+Cr,i

(9)

Ci越大,表示该参数在i水平下对各指标的综合影响程度越大,这时既可获得较低的毛刺高度,又能获得较小的孔径偏差和圆度误差,根据式(9)对表5~表7求和,计算转速n和进给速度f在各水平下的综合影响率,如表8所示.

表8 钻削参数的综合影响率

Tab.8 Comprehensive influence ratio of drilling parameters

水平12345n2.552.542.241.260f1.532.591.831-

由表8可知,n1和f2的综合影响率最大,故最佳参数组合为n1f2,即转速n=20 000 r/min,进给速度f=0.4 mm/s时,工件综合质量较好.

5 结 论

1)随着转速和进给速度的增大,毛刺高度先减小后增大,进给速度对毛刺高度的影响程度较大,当转速n=30 000 r/min,进给速度f=0.4 mm/s时,毛刺高度最小.

2)低转速时,随着进给速度的增大,孔径偏差呈减小的趋势;高转速时,随着进给速度的增大,孔径偏差缓慢增大.随着转速的增大,孔径偏差逐渐增大.转速对孔径偏差的影响程度较大,当转速n=25 000 r/min,进给速度f=0.8 mm/s时,孔径偏差最小.

3)随着转速和进给速度的增大,圆度误差逐渐增大,转速对圆度误差的影响程度较大,当转速n=20 000 r/m,进给速度f=0.4 mm/s时,圆度误差最小.

4)通过综合优化,得到了镁合金AZ31B微孔钻削参数的最佳组合,即转速n=20 000 r/min,进给速度f=0.4 mm/s,此时,既可获得较低的毛刺高度,又能获得较小的孔径偏差和圆度误差.

[1] ENDO H,MARUI E.Small-hole drilling in engineering plastics sheet and its accuracy estimation[J].International Journal of Machine Tools & Manufacture,2006,46(6): 575-579.

[2] RAHAMATHULLAH I,SHUNMUGAM M S.Analyses of fo-rces and hole quality in micro-drilling of carbon fabric laminate composites[J].Journal of Composite Materials,2013,47(9):1129-1140.

[3] SOMASUNDARAM G,BOOPATHY R S,PALANIKUMAR K.Experimental investigation on roundness error in friction drilling and mechanical properties of Al/SiCp-MMC composites[J].Mécanique and Industries, 2011,12(6):445-457.

[4] 陈泽.微小孔钻削工艺研究及数据库开发[D].北京:北京科技大学机械工程学院,2010:1-15.

CHEN Ze.Technology research and database development of micro-hole drilling[D].Beijing: School of Mechanical Engineering,University of Science and Technology Beijing, 2010:1-15.(In Chinese)

[5] 唐英,陈泽,吴权,等.铝合金高速微小孔钻削工艺[J].航空制造技术,2011(5):46-50.

TANG Ying,CHEN Ze,WU Quan,etal.Micro-hole high-speed drilling process for aluminum alloy[J]. Aeronautical Manufacturing Technology,2011(5):46-50.(In Chinese)

[6] 李伟.高速精密气动微主轴的关键技术研究[D].长沙:湖南大学机械与运载工程学院,2014:1-10.

LI Wei.Research on key technology of high speed and precision micro-spindle driven by air[D].Changsha: College of Mechanical and Vehicle Engineering,Hunan University,2014:1-10.(In Chinese)

[7] LI Wei, ZHOU Zhixiong, HUANG Xiangming,etal. Development of a high-speed and precision micro-spindle for micro-cutting[J].International Journal of Precision Engineering and Manufacturing,2014,15(11):2375-2383.

[8] 蒋雷.小型高速精密气浮气动主轴的研制[D].长沙:湖南大学机械与运载工程学院,2014:1-10.

JIANG Lei.Development of a small kind of high-speed air-driven pneumatic precision spindle[D].Changsha: College of Mechanical and Vehicle Engineering,Hunan University,2014:1-10.(In Chinese)

[9] 杨媛,李加强,宋宏宝,等.镁合金的应用及其成形技术研究现状[J].热加工工艺,2013,42(8):24-27.

YANG Yuan,LI Jiaqiang,SONG Hongbao,etal. Research situation on application of magnesium alloys and its forming technology[J].Hot Working Technology, 2013,42(8):24-27.(In Chinese)

[10]阮日新,罗虎,王永强,等.基于环形磁场励磁的两面磁力抛光试验研究[J].湖南大学学报:自然科学版,2016,43(4):31-37.

RUAN Rixing,LUO Hu,WANG Yongqiang,etal. Experimental study on double-surface magnetic abrasive polishing excited by toroidal magnetic field[J].Journal of Hunan University:Natural Sciences, 2016,43(4):31-37.(In Chinese)

[11]朱晓翠,韩雪冰,赵云飞,等.变进给量振动钻削提高微小孔加工质量的分析[J].工具技术,2006,40(4):54-56.

ZHU Xiaocui, HAN Xuebing, ZHAO Yunfei,etal. Study on improving micro-hole machining quality by varying feed rate vibration drilling[J].Tool Engineering, 2006,40(4):54-56.(In Chinese)

[12]BINAYAK B, YOUNG-SUN H, HAE-SUNG Y,etal. Development of a micro-drilling burr-control chart for PCB drilling[J].Precision Engineering,2014,38(1):221- 229.

[13]唐英,陈泽,吴权,等.淬硬钢高速微小孔钻削工艺试验研究[J].工具技术,2011,45(2):67-72.

TANG Ying,CHEN Ze,WU Quan,etal.Experimental study of high speed micro-drilling on hardened steel[J]. Tool Technology,2011,45(2):67-72.(In Chinese)

Experimental Research on Micro-drilling Applying Turbine-driven Air Spindle

YIN Shaohui1†,ZHANG Zhen1,HU Tian2,MAO Pengcheng1,CHEN Fengjun1,ZHANG Yi3

(1.National Engineering Research Center for High Efficiency Grinding,Hunan University,Changsha 410082,China;2.Changsha Nameite Ultra Precision Manufacturing Technology Company,Changsha 410100,China;3.Center for Intelligent Laser Manufacturing, Hunan University,Changsha 410082,China)

A micro-drilling process using a turbine-driven air spindle was developed to improve drilling quality.Some drilling experiments for drilling ∅0.5 mm holes magnesium alloy AZ31B sheet were carried out.The influences of rotational speed and feed rate on burr height at the exit of the micro-hole,saperture error and roundness error at the entrance were investigated.The aperture error and the roundness error were obtained by the image processing and the least square method.Drilling parameters were optimized synthetically.The results show that performance of the spindle is in a good condition.When the rotational speed is 20 000 r/min and the feed rate is 0.4 mm/s,the comprehensive quality of micro-drilling reached the best.

micro-drilling;turbine-driven air spindle;image processing;least square circle method

1674-2474(2017)08-0001-07

10.16339/j.cnki.hdxbzkb.2017.08.001

2017-02-14

国家自然科学基金资助项目(51205120),National Natural Science Foundation of China(51205120);国际科技合作项目(2014DFG72480),International Science and Technology Cooperation Project(2014DFG72480)

尹韶辉(1967-),男,湖南湘潭人,湖南大学教授,博士生导师

†通讯联系人,E-mail:yinshaohui@hnu.edu.cn

TG52

A