汽车覆盖件拼接模具硬态铣削过程的动态特性*

2017-09-12岳彩旭高海宁张海涛刘献礼

岳彩旭,高海宁,张海涛,刘献礼

(哈尔滨理工大学机械动力工程学院 哈尔滨,150080)

汽车覆盖件拼接模具硬态铣削过程的动态特性*

岳彩旭,高海宁,张海涛,刘献礼

(哈尔滨理工大学机械动力工程学院 哈尔滨,150080)

针对汽车覆盖件拼接模具铣削过程铣削力及振动信号测试失真问题,运用经验模态分解(empirical mode decomposition,简称EMD)结合小波阈值降噪原理,对铣削力及振动信号进行降噪处理。对降噪后的振动信号进行时频域分析,研究了不同切削参数、切削进给方向对铣削拼接模具过程动态特性的影响,得到铣削方向由硬度大材料切向硬度小材料,走刀方向与拼接缝成30°夹角时铣削力突变值较小的结论。发现x,y,z方向的切削分力及振动幅值的突变值与轴向切深及进给速度呈现正相关,与切削速度是非线性关系的特性。该研究结果为汽车覆盖件拼接模具硬态铣削的工艺优化提供了理论支持。

拼接模具; 硬态铣削; 动态特性; 经验模态分解; 小波降噪

引 言

汽车覆盖件模具中,由于车体形状的要求使其型腔自由曲面存在多种特殊结构,如转角、凹陷和凸起。在模具的特殊部位还采用整体或镶块式拼接而成,这使得淬硬后的模具具有较多的加工工艺难点。刘献礼等[1]针对汽车覆盖件模具凸曲面精铣削过程中球头铣刀与工件之间的滑擦现象,提出了确定铣削工件最小切削厚度的方法,并通过试验证明了该方法的正确性。Liu等[2]针对模具型腔拐角铣削过程中刀具受力时变性的问题,建立了适用于拐角铣削过程的球头铣刀铣削力预测模型,并对比Matlab软件仿真结果与试验结果,证明了模型准确性。Yue等[3]基于球头铣刀铣削曲面稳定性的模型,建立了考虑铣刀与工件之间的接触特性稳定性模型,应用全离散法求解切削过程稳定叶瓣图,并进行了一系列试验验证,得出铣削位置对稳定性影响很大,起始位置越高,切削稳定性和工件表面质量越好的结论。目前,国内外还未对拼接模具铣削过程的实际应用课题展开系统研究。刘献礼等[4]通过对不同淬硬轴承钢GCr15进行切削试验研究,提取了切削力、切削温度等过程特征量,得出硬度直接影响刀具磨损和各方向的切削力的结论。Toh[5]对淬硬钢进行粗铣和精铣加工工艺进行了研究,得到相应的切削力,进行频谱分析得到铣刀不同路径对加工的影响规律。Liu等[6]对微细铣削加工进行了试验研究,对过程中的振动信号进行时频分析,得到铣削方式和转速对切削过程振动的影响规律。

球头铣刀在加工淬硬钢模具过程中,由于工件高硬度易于导致切削过程的振动,使测试信号噪声比重较大。这种现象易出现在拼接模具的切削过程中。因为在铣削拼接件过缝处时刀具由工件1切入工件2过程存在着刀具与工件瞬时冲击,产生切入冲击力,使噪声增强、失真加重。信号在实际加工过程中采集到的振动以及干扰信号一般为非线性、非稳态信号,干扰信号很难直接通过滤波的方式从所测信号中去除[7]。文献[8-9]分别采用傅里叶滤波法和样条拟合方法在去除高斯白噪声同时,都会使信号失真。小波降噪利用小波系数把不同尺度上的信号和噪声分开,然后进行信号重构,达到去除噪声的目的。若直接对拼接模具铣削过程的测试信号进行小波降噪处理有局限性[10]。常用的4种小波降噪方法为时频滤波降噪法[11]、模极大值降噪法[12]、空域相关降噪法[13]和阈值降噪法[14]。每种方法都有其适用范围,其中,阈值降噪法因计算简便快捷、拟合性好得到了广泛应用。若只采用小波变换降噪会使切削信号失真,降噪过程有盲目性,对整个信号不加选择的整体式降噪会使有用信号被滤掉。

针对上述现状,笔者首先对拼接模具铣削过程得到的切削力及振动信号进行EMD分解,得到不同频率下的模态固有函数(intrinsic mode function,简称IMF);然后,分析干扰信号的分布范围。针对具有干扰信号固有模态函数进行小波阈值降噪和小波重构,达到去除干扰信号的目的;最后,运用时频域法对降噪后的切削信号进行动态特性分析。

1 拼接模具铣削过程铣削力及振动信号降噪处理

球头铣刀在铣削拼接模具过程中由于同种材料存在较大硬度差,在铣削过缝处会产生较大的冲击力,使切削噪声、工件及夹具自振动增大,使测试信号失真。笔者首先对采集铣削力及振动信号进行EMD分解,筛选出含有噪声的信号,再利用小波降噪进行切削信号重构。

1.1 EMD分解思想

EMD分解的主要思想是首先提取切削信号s(t)的极值点,用样条函数对原始信号进行拟合,获得信号的上下包络线,取其平均值m1(t),获得h1(t)=s(t)-m1(t)。把h1(t)看做是第1个IMF,前提是h1(t)必须满足IMF分量的条件[15]。若不满足,则把h1(t)看成新的原始信号进行上述分解,得到平均值m11(t),再判断h1 1(t)是否满足IMF分量的条件。若不满足条件,重复计算k次,直到h1k(t)=h1(k-1)(t)-m1k(t),使m1k(t)满足IMF的条件,记为c1(t)=h1k(t)。在原始信号数据s(t)中提取c1(t),得到分离后的数据为

r1(t)=s(t)-c1(t)

(1)

把r1视为起始数据,在原始信号中分解出多个模态固有函数IMF,直到rn为单调函数或者只有一个极值时停止循环。原始信号由各阶模态固有函数和最后残余量之和来表示,即

(2)

本研究切削参数:主轴转速n=4 kr/min,进给速度为1 000 mm/min。轴向切深为0.2 mm时x方向铣削力信号经EMD分解得到的信号如图1所示,从上到下依次为IMF1,IMF2,…,IMF9。可以看出,第8、第9个模态固有函数图形接近于直线,此时的模态固有函数为虚假分量,没有实际意义,可以忽略不计。干扰信号主要集中在前3个模态固有函数,只需对其进行小波降噪,使降噪具有针对性。

图1 铣削力信号EMD分解Fig.1 EMD decomposition of cutting signal

1.2 小波降噪

笔者利用小波降噪去除切削过程中工件、夹具振动及噪声对切削信号的影响。通过给定随时间变化的切削信号f(t),利用小波变换进行去噪,其过程为

(3)

其中:函数ψj,k(t)为母小波函数ψ(t)经过缩小和平移得到;φ(t)为尺度函数;dj,k为小波系数;N为经小波变换后得到的小波系数。

小波降噪首先是把数据转化到小波域,然后将所有小波系数低于指定阈值的变成0,通过逆变换把数据转化到时域中[16]。笔者利用小波降噪的方法处理切削过程中的切削力信号。经过调试发现三阶Symmlet小波母函数及软阈值去噪效果较好。

铣削拼接模具得到的切削力信号降噪前后对比如图2所示。从图2(a)可以看到,在非切削区域切削力信号波动较大,这是由工件和夹具振动引起的。在切削区域同时存在两种干扰信号:a.工件及夹具自振动;b.切削噪声。干扰信号使实际作用在刀尖上的切削力失真,为准确分析铣削过程应除掉干扰信号。从图2 (b)可以看到,降噪后的切削力幅值降

低了9.5%,且在非切削区域切削力波动明显降低,证明了此降噪方法的有效性。

图2 降噪前后的切削力Fig.2 The cutting force before and after noise reduction

2 铣削力及振动离散信号时频分析

时频域法是铣削过程中信号处理常用方法。为了分析拼接过程中的动态特性,笔者选用3种方法进行分析。利用平均峰峰值法和均方值根法分析铣削拼接件振动变化总趋势,利用峭度分析过拼接缝切削力突变的规律。

平均峰峰值法用来描述在时域中切削过程不同参数对振动的影响。铣削两种硬度不同的材料,使用局部的峰峰值不能恰当描述拼接过程中的振动特性,为此把切削过程根据切削周期分成若干份,求每一周期的峰峰值后加和得到平均值(peak-to-peak-average,简称PTPA)来说明振动的变化。

(4)

均方根值(root mean square,简称RMS)可以表示信号的平均能量或平均功率均方值的正平方根,它是信号幅度较恰当的量度[17]。不同的铣削条件对应的试验时间不同,不利于直接比较分析[18]。因此,对切削信号进行傅里叶变换,用均方根值法aRMS对振动信号进行能量比较,分析不同切削条件下的切削振动的规律。

(5)

峭度是信号四阶矩的无量纲相对值,用来检测信号中的突变信息,在稳定切削时其值波动较小,当信号突变时会产生高的峭度值。在铣削拼接模具拼接缝处,因硬度差的存在使切削力及振动幅值发生突变,加速刀具磨损及降低模具型面精度。为此,笔者引入峭度K来研究过缝处的切削过程动态特性。

峭度系数K为切削信号归一化的4阶中心距

(6)

3 拼接模具铣削过程测试结果分析

3.1 试验条件

本次拼接模具工件材料为模具钢Cr12MoV、硬度分别为HRC45和HRC60的淬硬钢,两块硬度不同的淬硬钢安装在压电式测力仪上,测力仪的型号为Kistler9257B。三向加速度传感器粘贴在工件上,将采集的振动信号经电荷放大器放大后由数据采集箱将电信号转化成数字信号,电荷放大器型号为Kistler5070A,数采箱系统为DH-5922。试验刀具采用日本戴杰公司生产型号为BNM-200的球头铣刀,刀尖圆弧半径R为10 mm,切削刃钝圆半径为20 μm,悬深为130 mm。本次试验机床为奥地利EMCO公司生产的三轴数控铣床。拼接模具钢的加工现场如图3所示。

图3 淬硬钢拼接件加工现场Fig.3 Hardened steel pieces processing field

3.2 拼接模具铣削过程分析

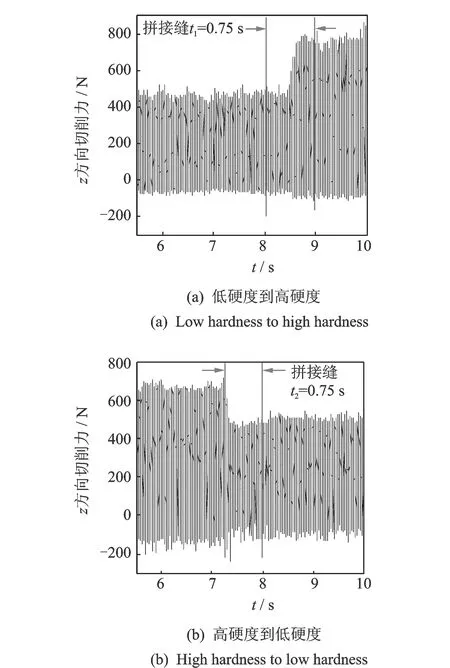

3.2.1 铣削方向

为了揭示不同铣削方向铣削力突变的变化特性,笔者在切削深度为0.15 mm、进给速度为800 mm/min,切削速度为314 m/min的铣削参数下进行铣削试验。分析试验所得的3个方向上的铣削力,发现在z方向铣削力突变值比另外两个方向上的大,为此重点研究z方向上铣削力的变化情况。图4(a)为从高硬度材料向低硬度材料铣削所得的轴向铣削力突变。若从低硬度向高硬度铣削,在相同铣削的参数和路径下测试结果如图4(b)所示。分析试验结果可知,从低硬度到高硬度铣削,铣削力突变为192 N,从高硬度到低硬度铣削,铣削力急剧下降之后缓慢上升直至平稳,铣削力突变值为128 N。为了降低对刀具刃口的冲击,并使拼接缝处的铣削平稳过渡,笔者选择从高硬度到低硬度铣削的铣削策略。

图4 不同切削方向轴向铣削力的突变值Fig.4 A brupt change of axial milling forcein different cutting directions

3.2.2 走刀路径

走刀路径选择恰当,不仅可以提高加工效率,还可以提高工件表面质量、减小刀具磨损的程度。为研究过拼接缝时何种走刀路径最优,笔者选择了6种走刀路径,示意图如图5(a)所示,偏转的角度从0°到75°,角度间隔为15°。选择的加工参数:切削速度为251.2 m/min;进给速度为800 mm/min;切削深度为0.1 mm。图5(b)为不同走刀路径过缝处切削力峭度变化。可以看到,不同的走刀路径在过缝处振动的突变值也是不同的。原因为:a.不同的走刀路径在过缝时其切削厚度不同;b.微元切削刃上两种材料所占比例不同。切削路径为30°时突变值最小,这样减小刀具非正常失效,提高刀具使用寿命。

图5 走刀路径示意图及过缝峭度值Fig.5 Path diagram and joint kurtosis

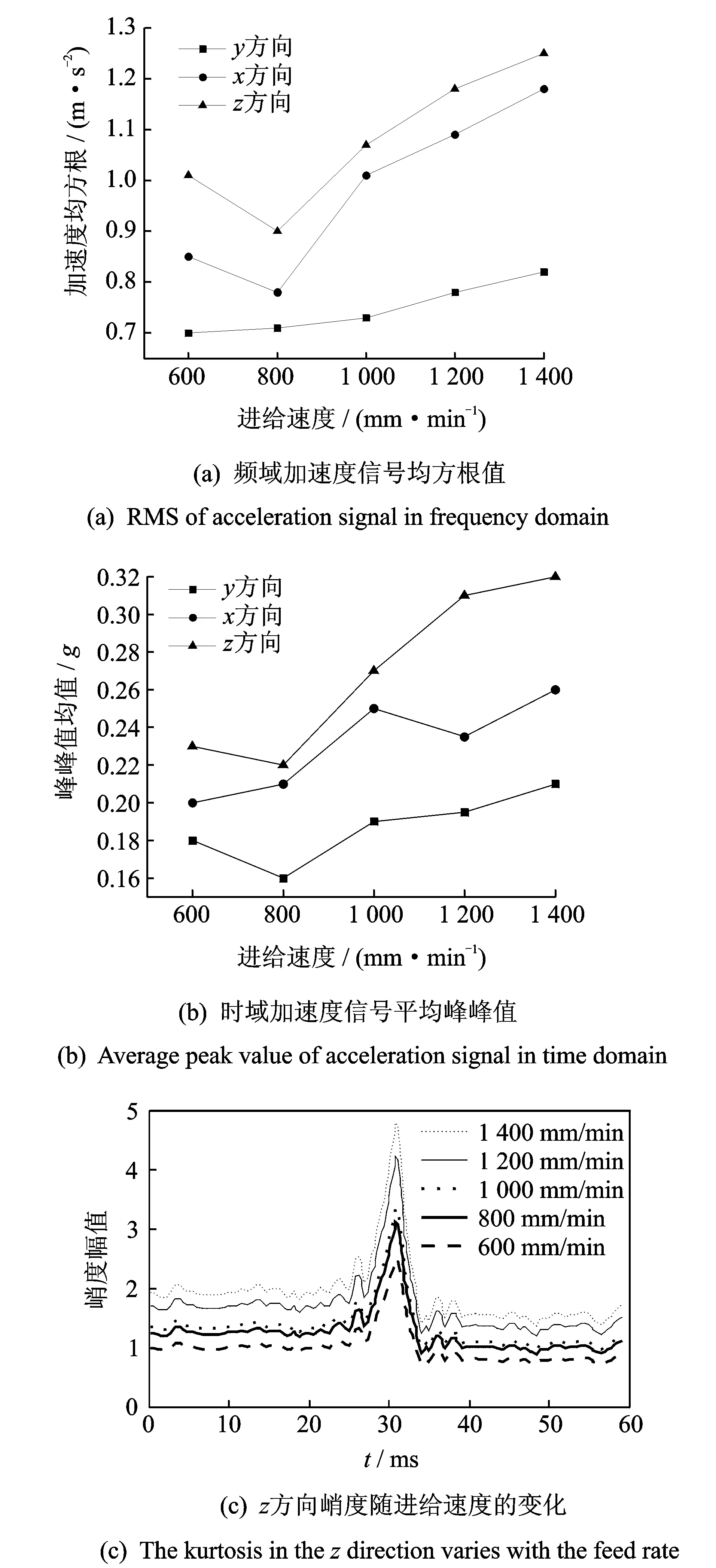

3.2.3 进给速度

顺铣加工切削参数:轴向切深为0.1 mm;主轴速度为4 kr/min;进给速度为600~1 400 mm/min;进给速度依次递增200 mm/min。得到时域平均峰峰值和频域加速度均方值如图6所示。

图6 进给速度对切削振动的影响Fig.6 Effect of feed rate on cutting vibration

可以看出,随着进给速度的增加,x,y,z3个方向上的aRMS和PTPA总体呈现增大的趋势,z方向变化最大,x方向变化最小,过缝处峭度K随着进给速度的增大而增大。800 r/min和1 000 r/min对应峭度相差不大,在进给速度为800~1 000 r/min时,可以优选较大进给速度提高生产效率。通过以上分析可知,进给速度与切削振动及过缝处冲击力呈正相关。这是因为在转速和轴向切深不变的情况下,进给速度的增加导致切削厚度的增加,致使切削力增大,振动随之增大。

3.2.4 轴向切深

图7 轴向切深对切削振动影响Fig.7 Effect of axial cutting depth on vibration

顺铣选取的切削参数:主轴转速为4 kr/min;进给速度为800 mm/min;轴向切深分别取0.10,0.15,0.20和0.25 mm,铣削拼接件得到3个方向上的振动加速度时域信号如图7所示。可以看出,z向振动值最大,y向振动幅值最小,随着轴向切深的增加,3个方向上的值都成增大趋势,z方向对轴向切深变化更加敏感。当轴向切深由0.2 mm增加到0.25 mm时,z方向的加速度均方根由1.25 mm/s2突变到1.9 mm/s2,平均峰峰值由0.29g突变到0.5g,两值突变非常大,加快了刀具失效。为此,应避免轴向切深超过0.2 mm。在图7(c)可以看出,随着轴向切深的增加,z方向上的峭度幅值随之增加。轴向切深由0.2 mm增大到0.25 mm时,峭度阶跃性较大,这也佐证了轴向切深应选择小于0.2 mm。过缝处峭度随着切深增加而增加,原因是单位时间内轴向微元跨缝数目增加,造成的冲击力变大,因此在过缝处应选择较小的轴向切深。

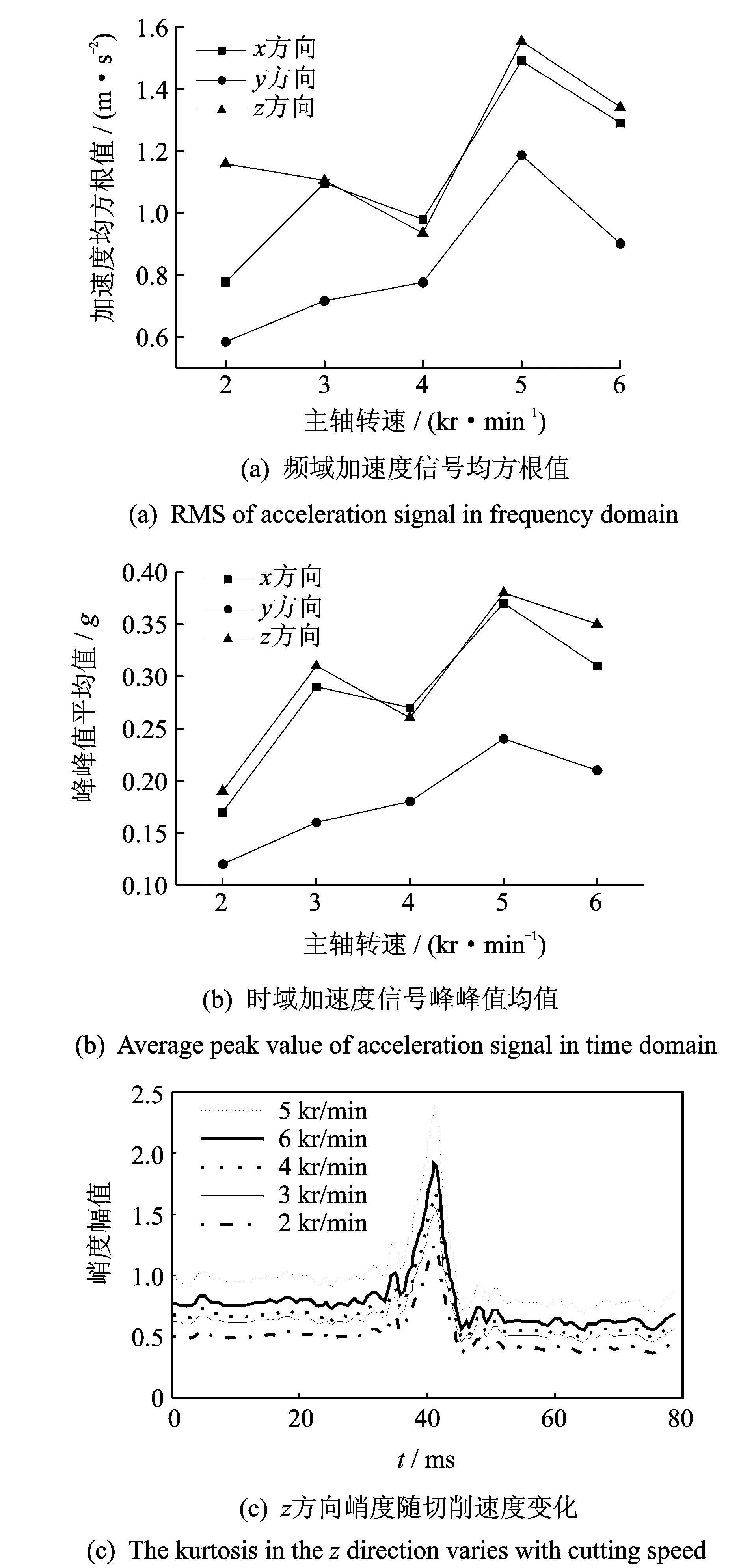

3.2.5 切削速度

图8 转速对铣削振动的影响Fig.8 Effect of rotational speed on vibration

顺铣选取的切削参数如下:轴向切深为0.1 mm;进给速度为800mm/min;切削速度为2 000~6 000 r/min;间隔为1 k r/min。图8为转速对铣削振动的影响。从图8(a)和图8 (b)可以得到,x方向上的振动幅值受主轴转速变化影响最大,转速由2 kr/min增加到6 kr/min,aRMS和PTPA值增加了一倍,对y方向上的振动影响最小。x,y,z3个方向在主轴转速为5 kr/min时,aRMS和PTPA值达到最大,原因是此时刀齿通过频率高次谐波接近于机床的固有频率,因此应避免在此切削参数下加工工件。z方向上峭度K值变化趋势与aRMS和PTPA变化相同,3 kr/min对应的峭度值与4 kr/min对应的峭度值非常接近,说明两者过缝产生的冲击力相差不大。随着速度的增加,阶跃值反而减小,原因是进给速度和轴向切深不变的情况下,随着主轴转速的增加,切削区的温度急剧升高,造成材料的塑形变形增大,切削阻力和摩擦阻力减小,因此切削力减小,振动也随之减小。

比较图9中的3个分图可以发现,随着主轴转速的提高,频谱图中最大峰值和能量集中区域向右偏移,这是因为随着主轴转速的提高,刀齿通过频率及其谐波相应增加。比较3个频谱图的峰值可以得到,转速为5 kr/min时峰值最大,4 kr/min时峰值最小,说明切削过程振动幅值与转速并非呈现正相关关系。

图9 不同转速下x方向上加速度频域图Fig.9 Frequency domain of acceleration signals in x direction at different speeds

3.2.6 硬度拼接对铣削振动影响

笔者通过切削单硬度材料和拼接件识别其振动特征,为汽车覆盖件拼接材料的加工提高理论依据。选择硬度分别为45HRC,60HRC淬硬钢及其拼接件。切削速度为4 kr/min;进给速度为800 mm/min;轴向切深为0.1 mm。本研究以切削刃与拼接缝相切开始,以球头刀刀尖过拼接缝为结束,得到过缝总时间为0.75 s。得到的切削过程振动特性如图10所示。对比HRC45 3个方向上与拼接缝半部分的振动数据,得到x方向上的PTPA从0.104g变为0.099g,y方向上从0.135g变为0.132g,z方向上从0.155g变为0.145g。发现拼接后铣削振动信号幅值降低,这是因为拼接后工件固有属性改变,随之惯性增加,进而振动降低。对比HRC60 3个方向与拼接缝后半段部分的振动数据,得到x方向上aRMS从0.118g变为0.123g,y方向从0.098g变为0.101g,z方向从0.129g变为0.140g。拼接后各个方向上的铣削振动幅值增大,原因是:a.过拼接缝时存在较大硬度差产生冲击力,冲击力使得瞬时动态切厚增大,相应切削力增大使得振动加剧;b.在切削前一段工件时,由于两个工件拼接成一个整体,因此第2块材料在加工前已经具有初始振动,从而造成切削厚度增大。

图10 振动信号时域分析Fig.10 Time domain analysis of vibration signa

4 结 论

1) 结合试验研究和铣削力突变特性的分析,得到由硬度大材料切向硬度小材料,走刀方向与拼接缝成30°夹角时突变力幅值较小的结论。

2) 随着轴向切深和进给速度的增加,3个方向上的均方根值、平均峰峰值及z方向的峭度成递增趋势。z方向上的均方根值和平均峰峰值变化最大,y方向变化最小;随着切削速度的增加,3个方向上的均方根值、平均峰峰值及z方向峭度的变化呈非线性特性,在5 kr/min以内三者成增大趋势,在5 kr/min时3个值达到最大,而后其趋势逐渐减小。因此,在铣削拼接模具过程中切削参数轴向切深和进给速度应选较小值,且避免速度为5 kr/min时铣削拼接模具。

3) 两种不同硬度材料拼接后会影响工件的动态特性。在切削参数不变的情况下,会使前一个工件振动幅值减小,后一个工件振动幅值增大。原因是前者拼接后固有属性增大、惯性增加,进而振动降低;后者拼接后因前者加工及过拼接缝处冲击力致使瞬时动态切削厚度增加,相应切削力增大,进而切削振动增加。

[1] 刘献礼,马晶,岳彩旭,等.汽车模具凸曲面精加工极限切削深度预测[J].机械工程学报,2015(1):117-126.

Liu Xianli,Ma Jing,Yue Caixu,et al.Limit cutting depth prediction for automobile dies finishing machining of convex surface[J].Journal of Mechanical Engineering,2015(1):117-126.(in Chinese)

[2] Liu Xianli,Ding Yunpeng,Yue Caixu,et al.Off-line feedrate optimization with multiple constraints for corner milling of a cavity[J].International Journal of Advanced Manufacturing Technology,2016(82):1899-1907.

[3] Yue Caixu,Liu Xianli,Liang Steven Y.A model for predicting chatter stability considering contact characteristic between milling cutter and workpiece[J].International Journal of Advanced Manufacturing Technology,2016,5(88):2345-2354.

[4] 刘献礼,袁哲俊.硬态干式切削GCrI5时的临界硬度[J].机械工程学报,2000,36(3):13-16.

Liu Xianli,Yuan Zhejun.Critical hardness when hardday cutting GCr15[J].Journal of Mechanical Engineering,2000,36(3):13-16.(in Chinese)

[5] Toh C K.Vibration analysis in high spccd rough and finish milling hardened steel[J].Journal of Sound and Vibration,2004,278(1):101-115.

[6] Liu Zhibing,Wang Xibin,Fang Zeping.Principal composition analysis of the characteristic parameter of vibration signalin micromilling process[J].Nanotechnology and Precision Engineering,2010,8(3):269-274.

[7] Chen T C.Design of multidimensional recursive digital filters using the composite property mapping algorithm[J].Signal Processing,2007,87(5):891-903.

[8] Deng T B.An improved method for designing variable recursive digital filters with guaranteed stability[J].Signal Processing,2001,81(2):439-446.

[9] Vimal S.New LMI condition for the nonexistence of overflow oscillations filters using saturation arithmetic[J].Digital Signal Processing,2007,17(1):345-352.

[10]Shi Zhenyu,Liu Zhanqiang,Song Hao,et al.Prediction of contact angle for hydrophobic surface fabricated with micro-machining based on minimum Gibbs free energy[J].Applied Surface Science,2016,364:597-603.

[11]唐炜,史忠科.时频域滤波及在飞机颤振试飞试验中的应用[J].振动与冲击,2006,25(4):46-50.

Tang Wei,Shi Zhongke.Frequency response function estmation using time-frequency domain filtering and application to flight flutter testing[J].Journal of Vibration and Shock,2006,25(4):46-50.(in Chinese)

[12]Mallat S,Hwang W L.Singularity detection and processing with wavelets[J].IEEE Transcations on Information Theory,1992,38(2):617-643.

[13]Xu Y S,Weaver J B,Healy M J.Wavelet transform domain filters a spatially selective noise filtration technique[J].IEEE Transcations on Image Processing,1994,3(6):747-758.

[14]王成栋,朱永生,张优云.转子振动信号消噪方法研究[J].振动、测试与诊断,2003,23(4):252-255.

Wang Chendong,Zhu Yongsheng,Zhang Youyun.Study on denoising rotor vibration signals contaminated by electromagnetic interference[J].Journal of Vibration,Measurement &Diagnosis,2003,23(4):252-255.(in Chinese)

[15]孙惠斌,牛伟龙,王俊阳.基于希尔伯特黄变换的刀具磨损特征提取[J].振动与冲击,2015(2):158-164.

Sun Huibin,Niu Weilong,Wang Junyang.Tool wear feature extraction based on Hilbert-Huang transformation[J].Journal of Vibration and Shock,2015(2):158-164.(in Chinese)

[16]Shi Zhenyu,Liu Luning,Liu Zhanqiang.Influence of dynamic effects on surface roughness for face milling process[J].The International Journal of Advanced Manufacturing Technology,2015,80(9-12):1823-1831.

[17]李舜酩,李香莲.振动信号的现代分析技术与应用[M].北京:国防工业出版社,2008:67-68.

[18]Dimla D E.The impact of cutting conditions on cutting forces and vibration signals in turning with plane face ucometry inserts[J].Journal of Materials Processing Technology,2004,155/166:1708-1715.

10.16450/j.cnki.issn.1004-6801.2017.04.029

* 国家自然科学基金资助项目 (51575147,51235003);哈尔滨理工大学青年拔尖创新人才培养计划资助项目(201507)

2016-12-08;

2017-02-20

TG501; TH113

岳彩旭,男,1982年7月生,副教授。主要研究方向为硬态切削理论、切削过程建模及硬态加工工艺优化、切削过程仿真及稳定性研究、刀具设计等。曾发表《Adiabatic shear mechanisms for the hard cutting process》(《Chinese Journal of Mechanical Engineering》2015,Vol.28)等论文。

E-mail:yuecaixu@hrbust.edu.cn