钢桥面板U肋对接焊缝疲劳裂纹扩展寿命分析

2017-09-08王益逊叶枝冉云军

王益逊 叶枝 冉云军

摘 要:为研究正交异性钢桥面板U肋对接焊缝疲劳裂纹扩展寿命规律,建立正交异性钢桥面板U肋对接焊缝开裂模型,针对U肋对接焊缝开裂后沿表面、沿板厚两种情况分别进行裂纹扩展分析。通过计算裂纹尖端Ⅰ、Ⅱ型应力强度因子,分别获得裂纹尖端应力、扩展角度的变化规律,然后结合Paris定律,基于断裂力学理论对两种情况下的裂纹扩展疲劳寿命进行评估。研究结果表明:表面疲劳裂纹两种裂纹尖端的扩展角度大致相同,呈对称扩展;当裂纹长度小于2.75mm时,板厚疲劳裂纹处于稳定扩展阶段,疲劳裂纹修复应尽量选择该稳定扩展阶段;通过对比可知,表面疲劳裂纹的扩展寿命是板厚疲劳裂纹扩展寿命的16.7倍,应对板厚疲劳裂纹扩展予以重点关注。

关键词:钢桥面板;U肋对接焊缝;裂纹扩展;应力强度因子;疲劳寿命

中图分类号: TG405 文献标志码:A [WT]文章编号:1672-1098(2017)03-0066-06

Abstract:To study the rule of fatigue crack growth life of the U-rib butt weld on orthotropic steel bridge deck, a U-rib butt weld model of orthotropic steel bridge deck was established to analyze the crack growth of U-rib butt weld along the surface and plate thickness respectively. By calculating the stress intensity factor (SIF) of the crack tip of typeⅠand typeⅡ, the change rule of stress and angle growth on the crack tip were obtained. Then combined with the Paris law, the fatigue life of crack growth was evaluated based on fracture mechanics of these two conditions. The result shows that growth angles of the two crack tips of the surface crack are approximately the same and grow- symmetrically; the crack along the thickness grows stably when the crack length is less than 2.75mm, indicating the most appropriate repairing length.The contrast shows that the fatigue life of crack along the surface is 16.7 times that along the plate thickness, thus more attention should be paid to the crack along the plate thickness.

Key words:steel bridge deck; U-rib butt weld; crack growth; stress intensity factor; fatigue life

正交异性钢桥面板以其结构自重小、受力性能好、施工速度快等优点得到广泛应用[1-3],面板、纵肋、横肋是其基本的组成部分。在纵、横两个方向上,正交异性钢桥面板的刚度不同,加之其承受频繁的车流荷载,受力情况复杂,导致多处构造细节易发生疲劳开裂[4-5]。在钢桥面板出现的各种疲劳病害中,U肋受到循环荷载作用,加之施工焊接时不可避免地存在焊接质量问题,使其在对接焊缝处易产生疲劳损伤。鉴于U肋在桥面体系中起着提高刚度的作用,一旦发生疲劳失效,必然会影响结构的整体安全,因此开展U肋对接焊缝疲劳性能研究尤为重要[6]。

目前,隨着钢桥面板疲劳寿命研究的发展,各种疲劳寿命评估方法相继出现,如基于S-N曲线的名义应力法、基于S-N曲线的热点应力法、断裂力学方法等[7-9]。文献[10]采用热点应力法进行疲劳寿命评估,与名义应力法相比,热点应力法能够有效避免复杂应力状态下名义应力难以定义的问题;文献[11]总结了目前对于在役公路钢桥剩余疲劳寿命的评估方法,提出了钢桥剩余疲劳寿命系统的建立一般流程;文献[12]基于实测车流,同时采用名义应力法与热点应力法对钢箱梁易开裂细节的疲劳寿命进行了估算。由于基于S-N曲线的方法并未考虑构件的初始裂纹,而断裂力学方法针对的是已经开裂的构件,可以根据实际缺陷和裂纹情况,分析结构细节断裂时的疲劳寿命[9],因此本文采用基于断裂力学的方法针对U肋对接焊缝疲劳裂纹扩展寿命进行评估。

本文以某公路大桥为研究对象,建立正交异性钢桥面板U肋对接焊缝开裂模型,针对U肋对接焊缝开裂后沿表面、沿板厚两种情况分别进行裂纹扩展分析。通过计算裂纹尖端应力强度因子,分别获得裂纹尖端应力、扩展角度的变化规律,然后结合Paris定律,基于断裂力学的方法对两种情况下裂纹扩展疲劳寿命进行评估。

1 有限元分析模型

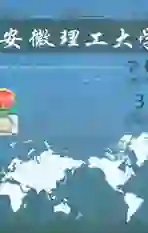

针对正交异性钢桥面板U肋对接焊缝开裂后的疲劳性能研究,钢桥面板U肋及对接焊缝具体构造如图1所示。

现根据某公路大桥U肋对接焊缝实际尺寸,采用FRANC2D建立如下两种有限元模型:

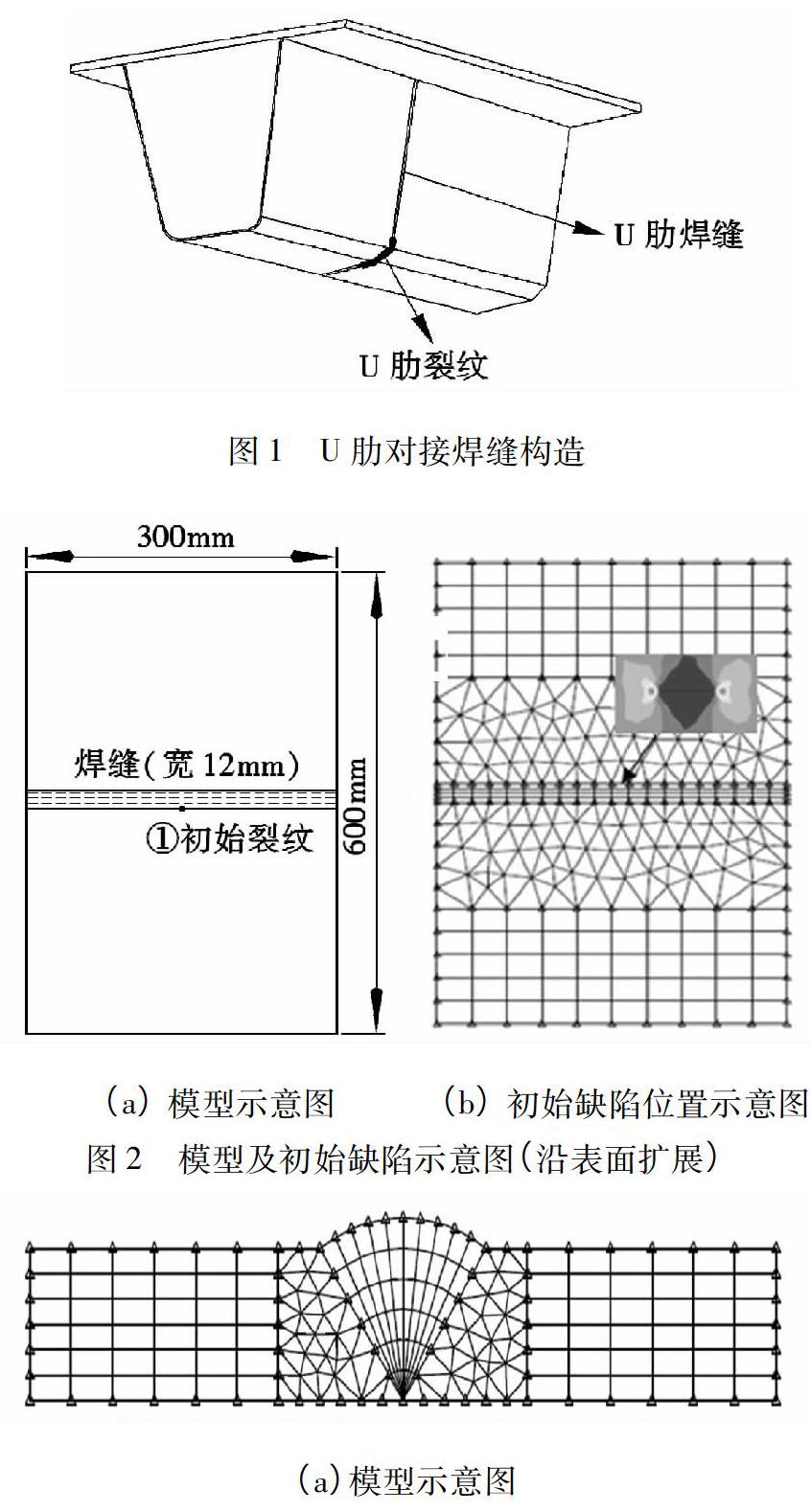

模型一: U肋对接焊缝开裂后沿表面扩展分析。建立钢桥面板焊缝与母材的局部模型,具体尺寸如图2(a)所示。焊缝区域采用八节点连续单元进行模拟,过渡段采用六节点过渡单元进行模拟,横向全局单元长度为30mm,纵向全局单元长度为15mm,焊缝局部进行加密。为尽可能反映钢桥面板在实桥中的受力特点,有限元模型边界条件设置为四边固定。根据统计数据,基于应力幅循环次数与应力幅幅值考虑,该橋U肋对接焊缝在25~30MPa的应力幅作用下引起的损伤最大,因此计算实桥在25MPa应力幅作用下的疲劳裂纹扩展参数。在模型中央设置疲劳裂纹,模型及疲劳裂纹位置如图2(b)所示。

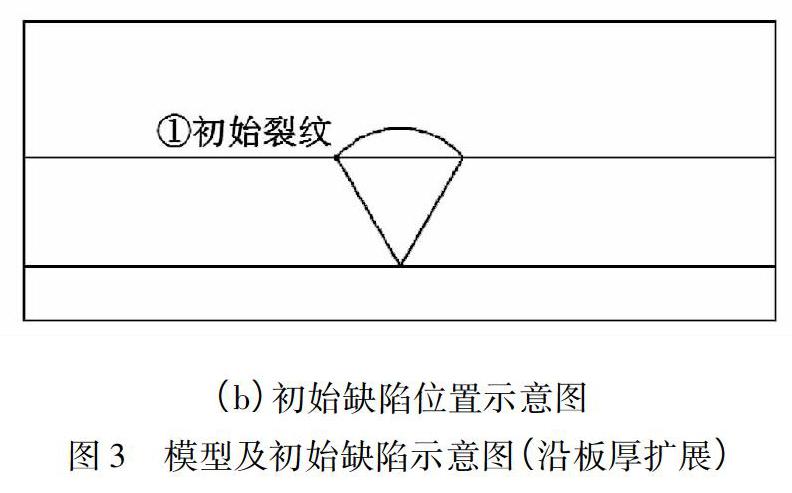

模型二:U肋对接焊缝开裂后沿板厚扩展分析。建立U肋对接焊缝截面模型,焊缝区域采用八节点连续单元进行模拟,过渡段采用六节点过渡单元进行模拟,纵向全局单元长度为30mm,竖向全局单元长度为2mm,焊缝局部进行加密。有限元模型边界条件设置为四边固定,计算实桥在25MPa应力幅作用下的疲劳裂纹扩展参数。在焊趾处设置初始裂纹,模型及疲劳裂纹位置如图3所示。

2 裂纹扩展分析

2.1 表面疲劳裂纹扩展分析

根据第1节所建立的表面疲劳裂纹扩展模型,进行裂纹扩展规律研究,模型如图2所示。边界条件为4边固定,荷载施加于平行于对接焊缝的边界上,大小为25MPa。初始裂纹长度为2.5mm,两个裂纹尖端均设置了10个扩展步,每个扩展步为2.5mm。

应力强度因子(SIF)在断裂力学中是重要的参数[13-16],是用来判断裂纹失稳和描述裂纹扩展速率的重要指标。目前应力强度因子的求解方法主要包括位移相关方法、虚裂纹闭合方法、J积分法等[17-19],本文通过参考相关文献,选取J积分法以及最大周向应力准则用于该模型,故选取J积分法计算裂纹的应力强度因子。 Ⅰ型应力强度因子的计算结果表明,在整个开裂过程中,裂纹尖端应力强度因子KI的增长大致呈现逐渐减缓的趋势。在开裂初期,KI的增长速率较快,这是由于在初始扩展阶段,裂纹尖端应力场处于不稳定状态。随着裂纹的继续扩展,虽然由于受力截面的削弱,KI的增长速率偶尔会发生突变,但由于裂纹尖端的应力场趋于稳定,因此裂纹的总体增长速度愈来愈慢。

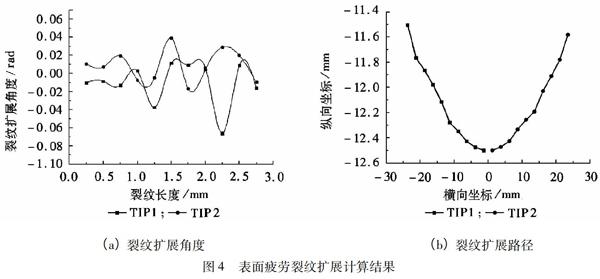

Ⅱ型应力强度因子的计算结果表明,随着裂纹的扩展,两裂纹尖端处的应力强度因子KII以0为中轴上下波动,波动范围基本位于-0.6~1.2MPa·mm1/2内,波动范围较小,由于KII往往表征着裂纹的角度,由此可以得出,沿表面裂纹扩展角度变化不大,基本沿着焊缝扩展。该结论可由图4得到验证。

为了更加直观分析裂纹沿表面的扩展路径,现根据最大周向应力准则,计算两裂纹尖端每一扩展步的扩展角度。计算结果如图4(a)所示。由每一步的裂纹扩展角度以及裂纹长度,可推出每一扩展步的坐标位置,绘出疲劳应力幅作用下的裂纹扩展路径如图4(b)所示。可以发现,TIP1和TIP2两种裂纹尖端每一扩展步的纵坐标位置大致对应相同,这表明两种裂纹尖端的扩展速率与扩展角度基本相同,裂纹尖端呈对称扩展。此外,最大纵向扩展长度约为1mm,表明裂纹基本沿焊缝扩展。

2.2 板厚疲劳裂纹扩展分析

根据第1节所建立的板厚疲劳裂纹扩展模型,进行裂纹扩展规律研究,模型如图3所示。边界条件为4边固定,荷载施加于平行于对接焊缝的边界上,大小为25MPa。初始裂纹长度为0.25mm,两个裂纹尖端,均设置了10个扩展步,每个扩展步为0.25mm。

根据J积分计算方法,计算板厚方向应力强度因子。计算结果表明,对于沿板厚方向开展的疲劳裂纹,随着裂纹扩展长度的增加,其应力强度因子KI的增长速率不断增大,这一点与2.1节表面裂纹扩展具有显著的区别,最终应力强度因子值达到461MPa·mm1/2。此外,计算结果显示,当裂纹长度小于2.75mm时,裂纹尖端应力强度因子增加较为稳定,属于稳定扩展阶段,当裂纹长度超过2.75mm时,裂纹尖端应力强度因子增加较快,属于不稳定扩展阶段,因此,对于裂纹的后期修复建议选择裂纹扩展较为稳定的时期,这是因为后期裂纹扩展不稳定,扩展速率较快,不利修复人员对裂纹发展趋势的判断。

为了更加直观地分析裂纹扩展路径,现根据最大周向应力准则,计算两裂纹尖端每一扩展步的扩展角度。计算结果如图5(a)所示。由每一步的裂纹扩展角度以及裂纹长度,可推出每一扩展步的坐标位置,由此,可绘出裂纹扩展路径,如图5(b)所示。

图5(b)表明,在裂纹扩展初期,裂纹主要沿焊缝表面向焊缝区扩展,横向扩展速率远大于纵向扩展速率。当裂纹沿横向扩展约2mm时,横向扩展速率趋近于0,纵向扩展速率发生陡增,裂纹趋于沿着深度方向竖直向下扩展,当横向扩展长度趋近于2.5mm时,裂纹趋于远离焊缝区扩展。整个裂纹扩展路径呈半椭圆形,最大扩展深度为0.147 5mm。

3 基于断裂力学的疲劳寿命评估

3.1 表面疲劳裂纹扩展疲劳寿命评估

由第2节各扩展步的应力强度因子计算结果,根据公式(3)可计算各扩展步所对应的等效应力强度因子,再由公式(2)可计算每一扩展步的裂纹扩展速率,其变化规律如图6(a)所示。

由图6(a)可知,沿表面扩展的两个裂纹尖端扩展速率变化规律总结如下:① 两裂纹尖端扩展速率变化曲线基本重合,这是由于初始裂纹设置于模型中央,两裂纹尖端对称,每一扩展步受力情况一致,所以裂纹扩展速率基本相同。② 随着裂纹的发展,裂纹扩展速率逐渐增大,呈直线发展,且裂纹扩展速率变化率也呈增大的趋势,而实际裂纹扩展过程中,裂纹往往逐渐由低速率区向高速率区发展,因此这也实际情况也较为吻合。

由公式(3)可计算裂纹沿表面扩展每个荷载步所需的循环次数,再将各荷载步所需的应力循环次数叠加,可绘出裂纹长度-应力循环次数变化曲线,如图6(b)所示。由图6可知,由于扩展速率的不断增大,导致随着裂纹的扩展,相同裂纹长度所需的应力循环次数逐渐减小。经分析,当裂纹长度达到17.5mm,再进行扩展时,其所需的应力循环次数增加幅度较小,此时裂纹长度-应力循环次数曲线呈水平状态,最大循环次数为7×1011次。

3.2 板厚疲劳裂纹扩展疲劳寿命评估

采用与3.1节中相同的计算方法可计算每一扩展步的裂纹扩展速率,其变化规律如图7(a)所示。

由圖7(a)可知,沿板厚方向扩展的裂纹扩展速率变化规律为:随着裂纹的发展,裂纹扩展速率逐渐增大,且裂纹扩展速率变化率也呈增大的趋势。当裂纹长度小于3.0mm时,裂纹扩展速率基本保持稳定,变化幅度较小;当裂纹扩展至3.0mm时,裂纹扩展速率曲线出现“拐点”,此后裂纹扩展速率迅速增大。

采用与3.1节中相同的计算方法,可计算并绘出裂纹长度-应力循环次数变化曲线,如图7(b)所示。由图可知,沿板厚扩展裂纹的扩展寿命与沿表面扩展裂纹的变化规律基本一致,当裂纹长度达到1.5mm,再进行扩展时,其所需的应力循环次数增加幅度较小,此时裂纹长度-应力循环次数曲线呈水平状态, 最大循环次数为4.5×1010次,与3.1节对比可知,沿表面扩展裂纹的扩展寿命是沿板厚扩展裂纹的扩展寿命的16.7倍。

4 结论

1) 对于表面疲劳裂纹,随着裂纹的扩展,两裂纹尖端处的Ⅱ型应力强度因子以0为中轴上下波动,波动范围基本位于-0.6~1.2MPa·mm1/2内,波动范围较小,裂纹尖端沿表面扩展角度变化不大,两种裂纹尖端的扩展角度大致相同,呈对称扩展。

2) 对于板厚疲劳裂纹,随着裂纹的扩展,裂纹尖端Ⅰ型应力强度因子增长速率不断增大。当裂纹长度小于2.75mm时,裂纹尖端Ⅰ型应力强度因子增加较为稳定,处于稳定扩展阶段。疲劳裂纹修复应尽量选择该稳定扩展阶段。

3) 板厚疲劳裂纹的扩展寿命与表面疲劳裂纹扩展寿命的变化规律基本一致,一方面裂纹长度越大,所需的应力循环次数越大,另一方面由于扩展速率的不断增大,扩展相同裂纹长度所需的应力循环次数逐渐减小。通过对比可知,表面疲劳裂纹的扩展寿命是板厚疲劳裂纹扩展寿命的16.7倍,应对板厚疲劳裂纹扩展予以重点关注。

参考文献:

[1] CAO V D,SASAKI E,TAJIMA K,et al.Investigations on the effect of weld penetration on fatigue strength of rib-to-deck welded joints in orthotropic steel decks[J].International Journal of Steel Structures,2015,15(2):299-310.

[2] 吉伯海,田圆,傅中秋,等. 正交异性钢桥面板横隔板切口疲劳应力幅分析[J]. 工业建筑,2014,44(5):128-131.

[3] 张允士,李法雄,熊锋,等. 正交异性钢桥面板疲劳裂纹成因分析及控制[J]. 公路交通科技,2013,30(8):75-80.

[4] 贾恩实, 马润平, 张强. 欧美规范中公路桥梁正交异性钢桥面板抗疲劳设计对比分析[J]. 世界桥梁, 2013, 41(2):31-34.

[5] 唐亮, 黄李骥, 刘高,等. 正交异性钢桥面板顶板贯穿型疲劳裂纹研究[J]. 公路交通科技, 2012, 29(2):59-66.

[6] 朱伟, 吉伯海, 傅中秋. 轮迹位置对钢桥面板 U 肋对接焊缝疲劳性能的影响[J]. 广西大学学报(自然科学版), 2015, 40(4): 998-1 005.

[7] 淳庆,邱洪兴. 铁路钢桥基于名义应力法的疲劳寿命预测研究[J]. 特种结构,2007,24(3):98-101.

[8] 蒲黔辉,高立强,刘振标,等. 基于热点应力法的正交异性钢桥面板疲劳验算[J]. 西南交通大学学报,2013,48(3):395-401.

[9] 李星新. 基于健康监测的钢桥面板疲劳寿命评估[D].长沙: 中南大学,2012.

[10] 崔闯, 卜一之, 张清华,等. 基于热点应力法的正交异性钢桥面板疲劳寿命评估[J]. 桥梁建设, 2014, 44(4):62-67.

[11] 王晓夫, 张允士, 黄厚卿,等. 在役公路钢桥剩余疲劳寿命评估方法研究[J]. 公路交通科技(应用技术版), 2014, 10(1): 162-165.

[12] FU Z, JI B, YE Z,et al. Fatigue evaluation of cable-stayed bridge steel deck based on predicted traffic flow growth[J]. Ksce Journal of Civil Engineering, 2016, 21(4): 1 400-1 409.

[13] WANG D A,PAN J.A computational study of local stress intensity factor solutions for kinked cracks near spot welds in lap-shear specimens[J].International Journal of Solids & Structures,2005,42(24):6 277-6 298.

[14] 刘明尧,柯孟龙,周祖德,等. 裂纹尖端应力强度因子的有限元计算方法分析[J]. 武汉理工大学学报,2011,33(6):116-121.

[15] 陈景杰, 黄一, 刘刚. 平板穿透裂纹尖端应力强度因子计算方法研究[J]. 哈尔滨工程大学学报, 2011, 32(1):129-134.

[16] 乔宝明. 裂纹应力强度因子的有限元计算[J]. 西安科技大学学报, 2010, 30(5):629-632.

[17] 淳庆. 应力强度因子和裂纹扩展判据的典型算法[J]. 江苏大学学报(自然科学版), 2011,32(3):355-358.

[18] 茹忠亮, 申崴, 赵洪波. 基于扩展有限元法的钢筋混凝土梁复合断裂过程模拟研究[J]. 工程力学, 2013,30(5): 215-220.

[19] 陈小翠, 杜成斌, 江守燕. 基于 XFEM 的主次裂纹间应力强度因子相互作用[J]. 河海大学学报(自然科学版), 2014, 42(4): 327-331.

[20] 胡敏. 30Cr1Mo1V 转子钢疲劳裂纹扩展数值模拟分析[D]. 长沙: 长沙理工大学, 2010.

(责任编辑:李 丽,编辑:丁 寒)