某功能性特种树脂生产企业废水处理工程实例

2017-09-08夏晨娇刘西中张炜铭

何 锐, 夏晨娇, 刘西中, 张炜铭

(1.江苏南大环保科技有限公司 国家环境保护有机化工废水处理与资源化工程技术中心, 江苏 南京 210046;2.江苏省如东沿海经济开发区环保局, 江苏 如东 226400;3.南京大学环境学院污染控制与资源化研究国家重点实验室, 江苏 南京 210023)

0 引言

树脂属于一种功能化的高分子材料,其产品种类繁多,应用领域广泛,主要应用于水处理、医药、食品、冶金、化学合成等行业。某公司投资实施功能性特种树脂生产项目,产品分为阳离子交换树脂、阴离子交换树脂和吸附树脂3个系列,每个系列又包含凝胶型、大孔型等多个产品。该类树脂生产废水具有高分子有机物含量高、难降解的特点[1-2]。为此,公司针对生产废水,在试验研究的基础上,采用了采用“芬顿氧化 +混凝沉淀 +水解酸化 +好氧+缺氧 +接触氧化 +末端氧化”组合处理工艺,设计出该生产废水的处理工程。实际运行结果证明,该废水处理设施排放可满足所在工业园区废水接管标准要求,可为类似废水处理工程设计提供一定的参考依据。

1 工程概况

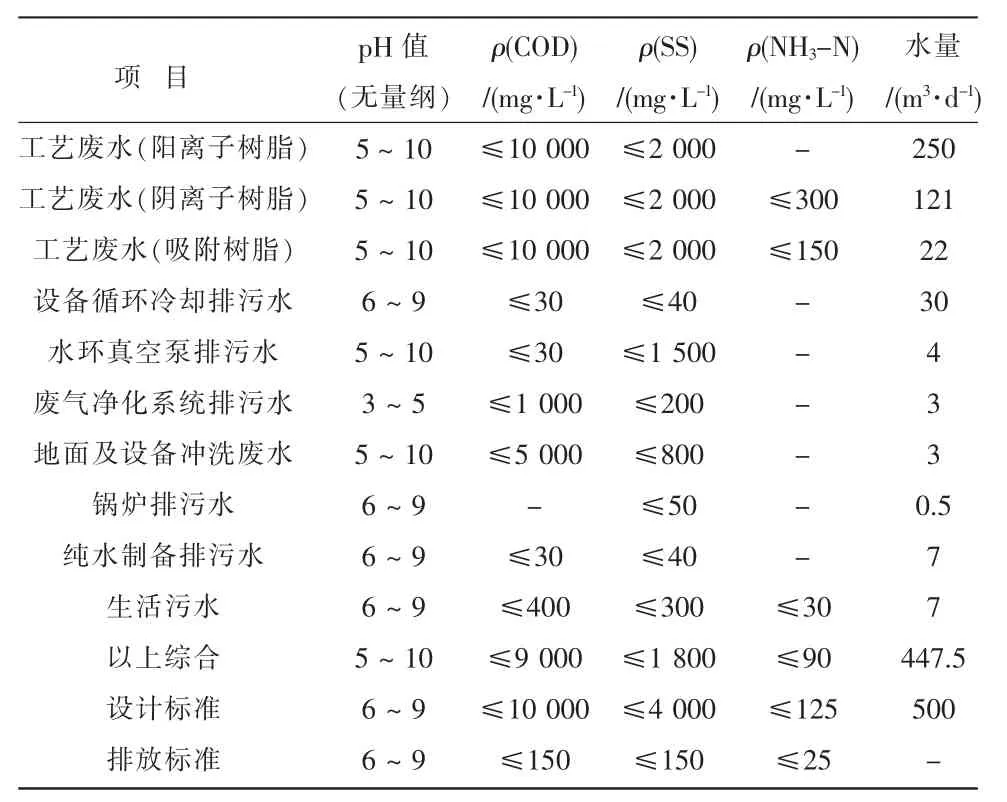

其排放的废水包括生产废水和生活污水2部分,其中生产废水主要包括产品冲洗工艺废水、水环真空泵排污水、废气净化系统排污水、地面及设备冲洗废水、锅炉排污水、纯水制备排污水等,废水污染物以COD,SS,BOD5,NH3-N为主。废水处理工程设计规模为500 m3/d,分为物化处理和生化处理。排水执行GB 8978—1996《污水综合排放标准》表4二级标准后接入园区污水厂处理,废水水质、水量及排放标准见表1。

表1 废水水质、水量及排放标准

2 处理工艺

2.1 废水水质分析

本项目废水中主要包含有机物、NH3-N以及SS等污染物,其中:工艺废水是主要废水来源,来自树脂生产过程中的白球和产品冲洗工序,属于高浓度有机废水,污染物以有机物、废酸、NH3-N为主;废气净化系统排污水、地面及设备冲洗废水中,污染物以有机物、SS为主;纯水制备排污水中,含盐量较高,其它污染物含量低;设备循环冷却排污水、水环真空泵排污水、锅炉排污水的废水水质成分较为简单,污染物含量低。

树脂生产原料包括氯甲醚、甲醇、乙醇、异丁醇、苯乙烯、二乙烯苯、二甲胺、三甲胺等,且主要以苯乙烯、二乙烯苯、氯甲醚原料为主,系芳香烃及卤代烃,属于难降解有机物,生物毒性较大、生物抑制浓度较低。而废水污染物主要以上述有机物及产品中间体所组成,可生化性差,有一定处理难度。

2.2 废水处理工艺流程

从类似废水处理的研究报导中发现,此类废水处理主要以“物化预处理 +组合生化处理”工艺为主[3-4]。根据废水的水质特点和处理目标,设计采用了成熟可靠的“芬顿氧化 +混凝沉淀”物化处理工艺、“水解酸化 +好氧 +缺氧+接触氧化”生化处理工艺,以及“末端氧化”深度处理工艺。废水处理工艺流程见图1。

图1 废水处理工艺流程

2.3 处理单元的功能分析

(1)物化预处理单元:主要目标是提高废水可生化性,同时降低废水中的COD和SS等污染物浓度,减轻后续生化处理压力。

催化氧化法是利用催化剂改变氧化剂对有机物的氧化速度,使氧化反应更温和、更快地完成。氧化剂在催化剂的作用下可产生氧化能力极强的基团或离子,如羟基自由基(·HO)等,去攻击废水中的有机物,是处理此类难降解树脂废水的一种很好的预处理方法。Fenton试剂法是一种比较成熟的技术[5],能氧化多种有机分子,对苯环类有较好的氧化效果,可大幅提高废水的可生化性[6]。

不同种类、不同水质的废水首先进入调节池,调节水量、均化水质。之后提升至芬顿氧化池,废水经过芬顿氧化后,废水可生化性得以提高,进入后续混凝沉淀池,混凝反应后,悬浮物和部分有机污染物通过沉淀分离去除。

(2)生化处理单元:主要目标是通过水解酸化处理,进一步提高废水可生化性,再经过活性污泥法处理,以降解废水中的COD和NH3-N等污染物。

水解酸化是利用厌氧或兼氧微生物来降解废水中的有机物,同时将大分子、难降解有机物转化为小分子、可降解的有机物,提高废水的可生化性[7-8]。缺氧池的设计目的是为了脱氮,内设置潜水搅拌机,有研究表明,缺氧池放置水力循环搅拌器,溶解氧含量较低,系统的脱氮效果优于放置微孔曝气头时的效果[9]。接触氧化池中,悬挂组合生物填料以增大微生物量,本项目中采用特种组合填料,该填料具有比表面积大空隙率高、生物附着能力强生物量大、水力条件好的特性。

废水经水解酸化后,废水可生化性得以提高,再经好氧、缺氧及生物接触氧化处理,使剩余污染物得到有效降解。最后进入二沉池,使污泥与废水分离,部分污泥回流到生物处理单元,剩余污泥排至污泥处理系统。

(3)末端处理单元:主要目标是对生化处理出水进行把关,确保达标排放。

在末端氧化池中,根据前端废水处理情况,灵活调节氧化剂的投加量,氧化残留有机物,保障废水达标排放。

2.4 主要构筑物功能及参数

(1)调节池:底部采用穿孔曝气管曝气搅拌。

设计尺寸:L×B×H=7.6 m×21.0 m×5.5 m;数量:1 座;有效容积:798 m3;停留时间:38.3 h;结构:钢砼,玻璃钢加强防腐。

配套设备:穿孔曝气管若干,材质ABS;污水提升泵 2台,1用 1备,型号Q=22 m3/h,Hd=16 m,N=3.7 kW;鼓风机 2台,1用 1备,Q=9.15 m3/min,P=0.06 MPa,N=15 kW。

(2)芬顿氧化池:设计为 4格,1,2格进行芬顿氧化反应,3,4格进行絮凝反应,底部采用穿孔曝气管曝气搅拌。

设计尺寸:L×B×H=7.0 m×7.0 m×5.7 m;数量:1 座;有效容积:255 m3;停留时间:12.2 h;结构:钢砼,玻璃钢加强防腐。

配套设备:穿孔曝气管若干,材质ABS;鼓风机与调节池共用。

(3)一沉池:设计为竖流式沉淀池。

设计尺寸:L×B×H=7.0 m×7.0 m×7.4 m;数量:1 座; 沉淀区表面负荷:0.43 m3/(m2·h); 停留时间:12.0 h;结构:钢砼,玻璃钢加强防腐。

配套设备:排泥泵2台,1用1备,型号Q=15 m3/h,Hd=16 m,N=1.5 kW。

(4)中间水池。

设计尺寸:L×B×H=7.0 m×7.0 m×5.7 m;数量:1 座;有效容积:255 m3;停留时间:12.2 h;结构:钢砼,环氧树脂普通防腐。

配套设备:污水提升泵2台,1用1备,型号Q=25 m3/h,Hd=24 m,N=4 kW。

(5)水解酸化池:设计为复合式水解酸化池形式,共2层填料,填料层总高度为5.4 m。

设计尺寸:L×B×H=12.0 m×12.0 m×9.1 m;数量:1 座;有效容积:1 224 m3;停留时间:58.8 h;结构:钢砼,玻璃钢加强防腐。

配套设备:内循环泵2台,1用1备,型号Q=80 m3/h,Hd=24 m,N=11 kW。

(6)好氧池:设计为6格,中间采用穿墙孔过水,增强混合效果。

设计尺寸:L×B×H=15.4 m×21.8 m×5.7 m;数量:1 座;有效容积:1 746 m3;停留时间:83.8 h;结构:钢砼,环氧树脂普通防腐。

配套设备:旋流混合扩散曝气器1 164套;在线溶氧仪1套;鼓风机2台,1用1备,Q=59.6 m3/min,P=0.06 MPa,N=90 kW。

(7)中沉池:设计为竖流式沉淀池。

设计尺寸:L×B×H=7.0 m×7.0 m×7.4 m;数量:1 座;沉淀区表面负荷:0.43 m3/(m2·h);结构:钢砼,环氧树脂普通防腐。

配套设备:污泥回流泵2台,1用1备,型号Q=30 m3/h,Hd=15 m,N=3 kW。

(8)缺氧池。

设计尺寸:L×B×H=14.4 m×7.0 m×5.7 m;数量:1 座;有效容积:524 m3;停留时间:25.0 h;结构:钢砼,环氧树脂普通防腐。

配套设备:潜水搅拌机4台,N=1.5 kW。

(9)接触氧化池:设计为2格,中间采用穿墙孔过水,增强混合效果。

设计尺寸:L×B×H=15.4 m×6.0 m×5.7 m;数量:1 座;有效容积:480 m3;停留时间:23.0 h;结构:钢砼,环氧树脂普通防腐。

配套设备:旋流混合扩散曝气器304套;在线溶氧仪1套;鼓风机与好氧池共用。

(10)二沉池:设计为辐流式沉淀池形式,采用机械刮泥。

设计尺寸:Φ×H=10 m×5.5 m;数量:1座;沉淀区表面负荷:0.27 m3/(m2·h);结构:钢砼,环氧树脂普通防腐。

配套设备:污泥回流泵2台,1用1备,Q=30 m3/h,Hd=15 m,N=3 kW;排泥泵2台,1用1备,Q=15 m3/h,Hd=16 m,N=1.5 kW;中心传动悬挂式刮泥机1台,直径为10 m,N=0.55 kW。

(11)末端氧化池:设计为2格,中间采用穿墙孔过水,增强混合效果。

设计尺寸:L×B×H=5.5 m×5.5 m×5.5 m;数量:1 座;有效容积:151 m3;停留时间:7.2 h;结构:钢砼,玻璃钢加强防腐。

配套设备:多曲面搅拌机2台,N=1.1 kW。

(12)排放水池。

设计尺寸:L×B×H=10.1 m×5.5 m×5.5 m;数量:1 座; 有效容积:277 m3; 停留时间:13.3 h;结构:钢砼,环氧树脂普通防腐。

配套设备:污水提升泵2台,1用1备,型号Q=40 m3/h,Hd=60 m,N=15 kW。

(13)污泥浓缩池。

设计尺寸:Φ×H=6 m×5.8 m;数量:1座;有效容积:140 m3;结构:钢砼,环氧树脂普通防腐。

配套设备:排泥泵2台(变频),1用1备,型号Q=40 m3/h,Hd=60 m,N=15 kW。

(14)其它配套构建筑物包括:综合用房(含配电室、控制室及污泥脱水间),风机房,污泥堆放间,加药间,各1座。污泥脱水间内设置板框压滤机2台,单台过滤面积 80 m2,滤室容量 1.56 m3,N=4 kW;加药间内设置 H2SO4,NaOH,H2O2,FeSO4,Ca(OH)2,PAM等药剂投加系统。

3 处理效果分析

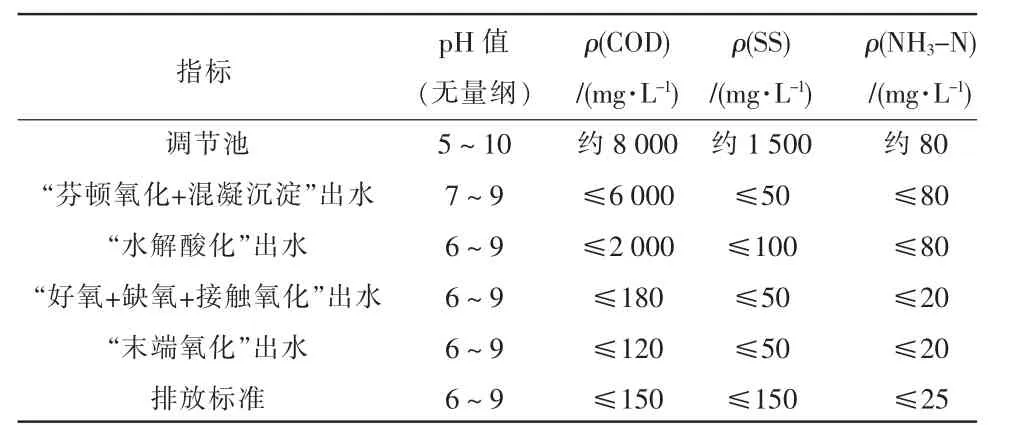

3.1 运行效果分析

工程建成后,已实现连续稳定运行,各单元出水水质见表2。实际运行过程中,为保证进水水质均匀,调节池采用高液位运行,水温较低的情况下,在调节池通入蒸汽,保证水温在18℃以上。物化处理单元需根据进水情况,灵活调节FeSO4,H2O2等药剂投加量,控制好反应过程的pH值(调节池pH值控制在3~4,混凝沉淀池pH值控制在7.5~8.5),处理后废水水质变化明显,完全满足生化处理要求。调试期间,共向水解酸化池投加了30 t含水率为80%的新鲜污泥,由于废水中缺少磷元素,定期向生化各个构筑物中投加少量磷酸二氢钙。实际运行过程中,好氧池的SV30控制在30%~45%,DO质量浓度控制在2~4 mg/L,接触氧化池的SV30控制在15%~20%,其末端的DO质量浓度控制在1~2 mg/L。末端氧化池根据水质情况,灵活调节氧化药剂的投加量,保证出水水质达标。

表2 各处理单元出水水质

3.2 技术经济分析

废水处理装置投资约为688万元,包含了设计、设备和电气仪表采购、土建工程、安装工程等。药剂费和电费占据了废水处理站运行费用的绝大部分,根据运行数据计算:药剂费约为7.1元/m3;用电量约为 2 800 kW·h/d,以电价 0.7 元/(kW·h)计,电费约为3.92元/m3。合计运行费用约为11.02元/m3(不含污泥处置费用和人工费用)。

4 结论

(1)采用“芬顿氧化 +混凝沉淀 +水解酸化 +好氧+缺氧 +接触氧化+末端氧化”组合工艺处理树脂废水,工艺合理成熟,设施运行简便,废水处理系统的COD去除率高达98.5%,出水能稳定达到GB 8978—1996《污水综合排放标准》表4中的二级标准,对类似废水治理工程具有一定的参考价值。

(2)芬顿预处理法存在运行费用较高的问题,且运行费用与进水水质密切相关,因此,在确保反应达到预期效果的情况下,根据进水水质灵活调整加药量,降低运行费用。同时与企业协商,在不影响生产的条件下,采取清洁工艺,尽量从源头削减有机物的排放量。