航天用SiC反射镜超声振动辅助磨削工艺研究

2017-09-08戚泽海关佳亮路文文孙晓楠胡志远

戚泽海,关佳亮,路文文,孙晓楠,胡志远,张 妤

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

航天用SiC反射镜超声振动辅助磨削工艺研究

戚泽海,关佳亮,路文文,孙晓楠,胡志远,张 妤

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

针对航天用SiC反射镜的低加工效率、表面质量差等难题,采用超声振动辅助磨削技术对其进行工艺实验研究。首先,通过选用树脂结合剂金刚石杯型砂轮并采取栅线式磨削研究不同工艺参数对磨削效率的影响关系。然后采取螺旋式磨削进行正交实验探究超声振幅、进给速度、砂轮转速、磨削深度对表面粗糙度的影响,并采用极差法分析探究各因素对工件磨削质量影响程度的大小。研究结果表明:当超声振幅5μm,进给速度80mm/min,砂轮转速6000r/min,磨削深度2μm时可获得表面粗糙度Ra97nm的已加工表面。

SiC反射镜;超声振动辅助磨削技术;正交试验

0 引言

SiC材料除具有硬度高,强度大外,因其较高的比刚度、热膨胀系数小及热导率大等优点使得该材料能实现相同机械性能的轻量化和热稳定性。因此通常用SiC材料加工制造航天用轻量级反射镜[1-3]。普通磨削在加工SiC反射镜过程中砂轮极易磨损,且随着磨削力增加,加工表面质量下降,无法保证加工面型精度要求,同时会出现表面、亚表面裂纹导致零件报废。近几年国内外诸多学者对航天用轻量级大直径SiC反射镜的其他加工制造进行了研究并取得了先进成果。范镝[4]通过对碳化硅反射镜进行抛光实验,研究不同抛光工艺参数对碳化硅反射镜表面粗糙度的影响,并对各个参数加以优化。肖强[5]通过ELID磨削技术对SiC进行磨削试验探究及优化磨削工艺参数。尽管通过抛光技术、ELID磨削技术等可得到较好的加工表面,但加工效率低、成本高、废品率高等突出问题依旧制约着航天用SiC反射镜的发展。而超声振动辅助磨削技术针对加工硬脆材料具有加工效率高、可有效解决砂轮堵塞问题、加工表面损伤及残余应力小等突出优点,使其成为精密加工SiC反射镜的主要方式之一。为了进一步提高航天用轻量级SiC反射镜的加工效率和表面粗糙度,本文使用DMG US-125P超声铣磨加工中心对SiC材料进行超声振动辅助磨削研究。在半精磨及精磨阶段分别研究了不同磨削工艺参数对磨削效率及表面质量的影响规律,为后续SiC反射镜的超声振动辅助磨削加工提供工艺研究基础。

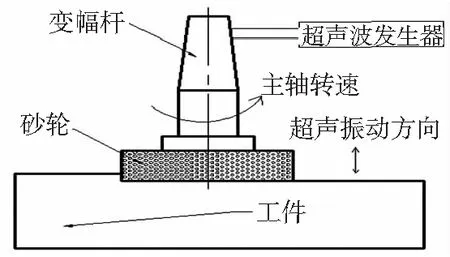

1 经向超声振动辅助磨削原理

超声振动辅助磨削是一种将超声波加工和磨削加工复合的加工工艺,即在传统磨削的基础上给工件或者是砂轮附加一维或者二维的超声振动,利用超声波振动和砂轮磨削的复合作用来形成加工表面[6]。本文采用的一维经向超声振动辅助磨削原理如图1所示,通过超声波发生器发出高频振动信号后经过数字频率计及换能器转化为机械振动,进而通过变幅杆将机械振动放大至0~20μm,带动砂轮上下高频微振动而不断冲击加工工件表面从而实现对SiC反射镜的超声振动磨削加工。

图1 一维经向超声振动辅助磨削原理

2 SiC反射镜超声振动辅助磨削试验方案的确定

2.1 砂轮的确定

由于本次所加工的SiC反射镜坯料为常压烧结,直径为φ175mm如图2所示,其材料相关性能参数如表1所示。

表1 常压烧结碳化硅材料性能参数

由于SiC材料硬度高且强度大,加工时主要为硬质相磨损,对砂轮磨料的冲击和磨损非常剧烈,为保证砂轮能够进行持续有效的磨削,要求砂轮结合剂具有很强的把持力。同时,SiC材料磨削粉末吸附性较强易对砂轮造成堵塞,导致加工效率降低和被加工表面粗糙度升高。因此选择弹性好、耐冲击、自锐性较好的树脂基金刚石砂轮[7-8]。同时由于本文使用的DMG US-125P超声铣磨加工中心(定位精度0.006mm,重复定位精度0.004mm,几何精度X轴精度为6μm/500mm,Y轴精度为8μm/500mm,超声辅助磨削砂轮最大转速18000r/min)发出的超声波为纵波,因此选择用于端面磨削的杯型砂轮。砂轮直径为φ100mm,金刚石磨粒层宽度为2mm,金刚石磨粒层深度为8mm,如图3所示。

图2 SiC反射镜坯料 图3 金刚石杯型砂轮

2.2 磨削方式及方案的确定

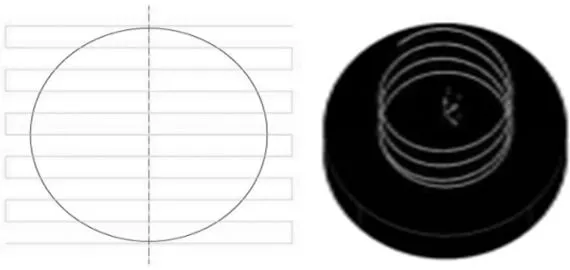

SiC反射镜平面铣磨加工的磨削方式主要分为“栅线式”和“螺旋式”两种,其原理如图4所示。经已有实验研究可知“栅线式”相比于“螺旋式”磨削SiC反射镜因磨削区域重叠部分较少,在高频的超声振动辅助磨削下使“栅线式”磨削单位时间内材料去除率较高。而正因超声振动的加入使磨削区域重叠部分较多的“螺旋式”磨削单位面积内参与磨削的不同高度磨粒运动轨迹复杂,且相互交错,能够实现对SiC反射镜的全面磨削。因此采用“螺旋式”磨削相比于“栅线式”而言被加工表面质量好[9]。因此本试验参数优化分为两个阶段,半精磨时采用240#粒度树脂基金刚石砂轮进行“栅线式”磨削研究不同工艺参数对SiC磨削效率的影响规律。精磨时采用W20粒度树脂基金刚石砂轮进行“螺旋式”磨削研究影响表面粗糙度的最优工艺参数及其优先水平。

(a)栅线式磨削 (b) 螺旋式磨削图4 栅线式和螺旋式磨削轨迹示意图

3 半精磨加工效率试验

3.1 试验指标和因素水平的确定

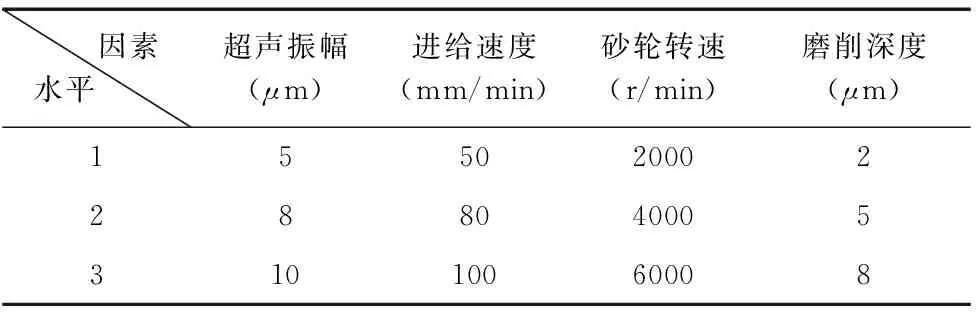

磨削效率是衡量SiC反射镜在粗磨、半精磨阶段是否合格的重要标准,因此选用磨削效率作为半精磨阶段的试验指标。试验前,首先利用测幅仪对DMG US-125P超声机床进行现场检测得知超声频率为23kHz时,超声波传递效果最佳。因此在超声频率为23kHz下将超声振幅、进给速度、砂轮转速、磨削深度设为本试验的试验因素,各因素均取三个水平,四因素三水平如表2所示。

表2 四因素三水平编码表

3.2 试验结果的分析

通过采用控制单一变量法分别试验研究砂轮转速、超声振幅、磨削深度、进给速度四因素在三水平下对SiC反射镜磨削效率的影响。其中以实际测量的SiC反射镜去除厚度作为磨削效率的反应指标,试验结果如图5所示。从图5中可知,随着砂轮转速的增大在单位时间内参与磨削的有效磨粒数也增加,即去除量呈增大趋势;随着超声振幅从10μm增大到20μm,有效去除量呈先增大后减小的趋势。因为当超声振幅大于磨削深度时砂轮与工件是处于间歇式接触,故过大的超声振幅会降低磨削效率。随着进给速度和磨削深度的增大,有效去除量呈减小趋势,由于超声振幅的加入使得在半精磨阶段过大的磨削深度及进给速度严重影响砂轮的磨损进而影响磨削效率。经过大量的正交试验验证在半精磨阶段采用240#粒度树脂基金刚石砂轮进行栅线式磨削在砂轮转速6000r/min以上,超声振幅15μm左右,磨削深度10μm,进给速度100mm/min左右时,磨削加工时间从80h缩短到48h。

图5 工艺参数水平对加工效率的影响

4 精磨加工工艺参数优化试验

4.1 试验指标和因素水平的确定

SiC反射镜加工性能的好坏除考虑加工效率外更关注加工表面质量,因此本文选取SiC反射镜的表面粗糙度作为试验指标。由本实验室前期针对SiC材料在平面磨床上利用树脂基金刚石砂轮进行普通磨削工艺实验已知当在精磨阶段时磨削深度在10μm以下,砂轮转速在2000r/min以上及进给速度100mm/min以下磨削效果较好。在DMG US-125P超声铣磨加工中心采用螺旋式磨削方式进行四因素正交试验,各试验因素均取三个水平。四因素三水平表如表3所示。并采用控制单一变量法分别试验研究砂轮转速、超声振幅、磨削深度、进给速度四因素在三水平下对SiC反射镜表面粗糙度的影响,试验结果如图6所示。

表3 四因素三水平编码表

图6 四因素对表面粗糙度的影响规律

4.2 试验方案

采用四因素三水平设计9组试验,并且按照表4设计的参数采用W20粒度砂轮对SiC材料进行超声振动辅助磨削试验,经TR300粗糙度形状检测仪对精加工工件检测结果如表4所示。

表4 正交试验设计表及测试结果

4.3 试验结果分析

4.3.1 试验因素的最优参数组合及优先水平

由表4可知超声振幅在A1(5μm)的水平下对表面粗糙度的影响在第1、2、3组试验中,在A2(8μm)水平下对表面粗糙度的影响反映在第4、5、6组试验中,在A3(10μm)水平下对表面粗糙度的影响反映在第7、8、9组试验中[10]。

只考虑超声振幅在A1、A2、A3三水平下对表面粗糙度指标而言,三组试验的试验条件是完全一致的(综合可比性)。但经计算得RA1、RA2、RA3不相等,因此表明超声振幅的大小对试验结果有影响。由于本次试验以表面粗糙度作为指标,而RA1 4.3.2 各因素对表面粗糙度影响的优先水平 本试验极差值R反应的是某一因素取不同的参数值时,表面粗糙度值变化波动的大小。因此可以根据各因素极差R的大小来判断各因素对样件表面粗糙度影响的优先水平。由表4可知RC>RA>RD>RB,即对SiC材料超声振动辅助磨削加工表面粗糙度的影响由大到小为砂轮转速>超声振幅>磨削深度>进给速度。 通过正交试验得到对SiC材料超声振动辅助磨削的最优工艺参数为超声振幅5μm进给速度80mm/min,砂轮转速6000r/min,磨削深度2μm。本文采用W20的树脂基金刚石砂轮在此工艺参数的基础上对SiC材料进行超声振动辅助磨削,经用TR300粗糙度形状检测仪进行测量可得表面粗糙度为97nm的已加工表面。分析可知,在径向超声振动辅助磨削过程中,磨粒在垂直于工件表面方向上存在一个附加高频振动,这个振动对表面的冲击作用有利于SiC表面裂纹的生成与扩展即容易发生脆性断裂形成破碎凹坑从而易造成SiC材料的宏观去除,使得SiC材料的去除效率大大增加。另外磨削时超声振动的加入使砂轮运动轨迹由平面螺旋运动变成平面螺旋运动与垂直面正弦运动的组合,单位时间单位面积内参与磨削的磨粒数量增加,且工件表面磨粒运动轨迹复杂,相互交错,局部范围内形成类似研磨的磨削表面,因此工件表面粗糙度降低,磨削质量提高。 通过在DMG US-125P超声铣磨加工中心对SiC反射镜进行超声振动辅助磨削可以得到如下结论: (1)在半精磨阶段采用240#粒度树脂基金刚石砂轮进行栅线式磨削,随着砂轮转速的增大,有效去除量呈增大趋势;随着进给速度和切削深度的增大,有效去除量呈减小趋势;随着超声振幅的增大,有效去除量呈先增大后减小的趋势。 (2)通过正交试验极差法可知,各因素对SiC材料表面粗糙度影响程度由大至小为:砂轮转速、超声振幅、磨削深度、进给速度。 (3)当超声振幅5μm,进给速度80mm/min,砂轮转速6000r/min,磨削深度2μm时获得表面粗糙度Ra97nm的已加工表面,满足航天要求。 [1] 郝寅雷,赵文兴,翁志成.新型反射镜材料-碳化硅[J].宇航材料工艺,2001(4):11-14. [2] 刘立飞,张飞虎,刘民慧.碳化硅陶瓷的超声振动辅助磨削[J].光学精密工程,2015,23(8):2230-2235. [3] 高劲松,申振峰,王笑夷,等.SiC空间反射镜材料及其表面改性技术现状分析[J].中国光学与应用光学,2009,2(2):72-78. [4] 范镝. 碳化硅反射镜表面粗糙度的优化[J].激光与光电子学进展,2014,51(9):205-209. [5] 肖强.SiC工件ELID磨削性能[J].宇航材料工艺,2009(4):62-63,80. [6] 任敬心,康仁科,王西彬.难加工材料磨削技术[M].北京:电子工业出版社,2011. [7] 丁凯,傅玉灿,苏宏华,等.C/SiC复合材料组织对磨削力与加工表面质量的影响[J].中国机械工程,2013,24(14):1886-1890. [8] 任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011. [9] 李春慧. SiC陶瓷非球面器件磨削轨迹的研究[D]. 哈尔滨:哈尔滨工业大学,2013. [10] 李大奇, 张雷, 叶卫东,等.叶片双面砂带磨削机床及磨削实验研究[J].组合机床与自动化加工技术,2014(12):148-149. (编辑 李秀敏) Research on Ultrasonic Vibration Assisted Grinding of Aerospace SiC Mirror QI Ze-hai, GUAN Jia-liang, LU Wen-wen, SUN Xiao-nan, HU Zhi-yuan, ZHANG Yu (College of Mechanical Engineering and Applied Electronics Technology, Beijing University of Technology, Beijing 100124,China) Aiming at low machining efficiency,bad surface quality and other defects of astronautic SiC mirror, experimental research were carried out by ultrasonic assisted grinding technique.First,through choosing resin bond diamond cup grinding wheel,influence relation between different process parameters and the grinding efficiency was studied by using grid line grinding.Then,by using auger-type grinding,orthogonal experiment were carried out in order to research the influence of surface roughness about ultrasonic amplitude、feed speed、wheel speed、grinding depth.And used range analysis to study the impact of various factors on the size of the prototype grinding quality.Studies show that the machined surface roughness ofRa97nm is obtained with the ultrasonic amplitude of 5μm, the feed speed of 80mm/min,the wheel speed of 6000r/min,and the grinding depth of 2μm. SiC mirror; ultrasonic vibration assisted grinding; orthogonal test 1001-2265(2017)08-0108-04 10.13462/j.cnki.mmtamt.2017.08.027 2016-10-17; 2017-01-09 戚泽海(1992—),男,山东临沂人,北京工业大学硕士研究生,研究方向为超硬、硬脆等难加工材料的精密超精密镜面磨削加工技术,(E-mail)qizehai@emails.bjut.edu.cn。 TH161;TG506 A5 最优工艺参数实验验证及分析

6 结论