Mn18Cr18N钢护环热锻研究

2017-09-07牛广斌徐国涛芮守泰张建国

牛广斌 徐国涛 芮守泰 张建国

(天津重型装备工程研究有限公司,天津300457)

Mn18Cr18N钢护环热锻研究

牛广斌 徐国涛 芮守泰 张建国

(天津重型装备工程研究有限公司,天津300457)

通过热压缩模拟试验,对Mn18Cr18N钢的高温热塑性进行了研究,对应力-应变曲线进行了测定,对护环热锻工艺过程进行了数值模拟。结果表明:在护环钢锭的初锻期,应变速率应尽量小,压下慢;马杠扩孔和芯棒拔长时应控制压下量。

Mn18Cr18N钢;护环;锻造工艺;数值模拟

护环是发电机组中的关键部件之一,用来箍紧发电机转子两端绕组线圈,工作时承受装配应力、离心力、弯曲应力和热应力等,是发电机组中承受应力最大的部件。要求护环应具有高的屈服强度、良好的塑性指标、均匀的力学性能和较小的残余应力。护环工作于潮湿、酸性或碱性介质中,护环材料应有良好的耐应力腐蚀性能。护环形状简单,但是性能要求很高,制造过程复杂,因此对制造护环的材质要求极高。Mn18Cr18N钢是目前生产护环的主流材质,但该材质热锻时极易开裂,变形抗力大[1-3]。本文通过热模拟试验对Mn18Cr18N钢的热塑性、变形抗力进行研究,在此基础上进行数值模拟,指导热锻工艺。

1 试验材料及方法

试验所用Mn18Cr18N钢采用电渣锭冶炼,其化学成分如表1所示。

表1 试验用钢的化学成分(质量分数,%)

在Gleeble热模拟机上于850~1250℃间每隔50℃进行等温压缩试验,试样为∅8 mm×12 mm的圆柱体。试验采用升温法,即以5℃/s升温至目标温度以下50℃,然后以1℃/s加热至目标温度,保温10 min后压缩至原来高度的70%。

2 试验结果与讨论

2.1 热模拟压缩测流变曲线

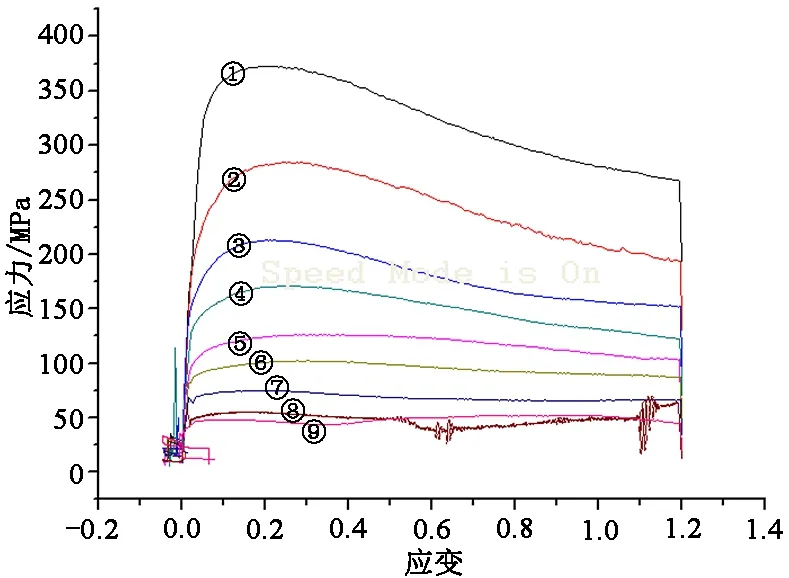

(a)应变速率为0.001 s-1

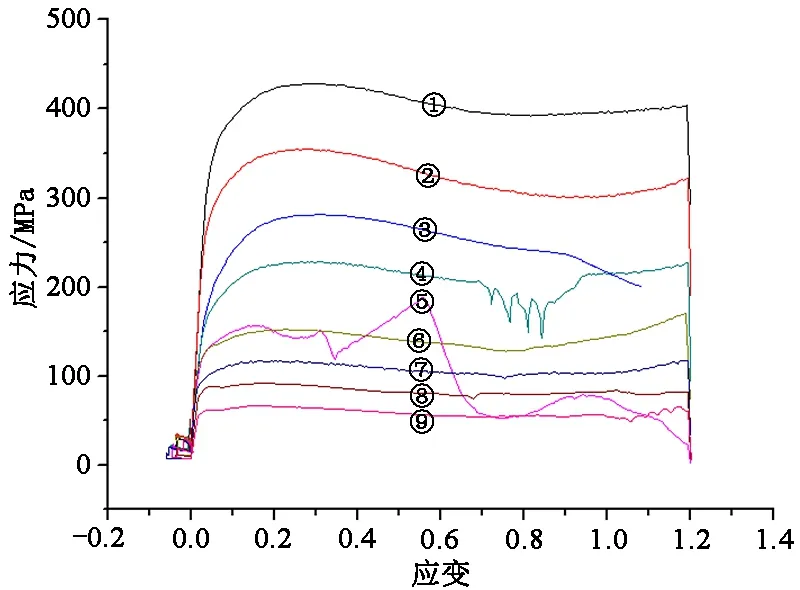

(b)应变速率为0.01 s-1

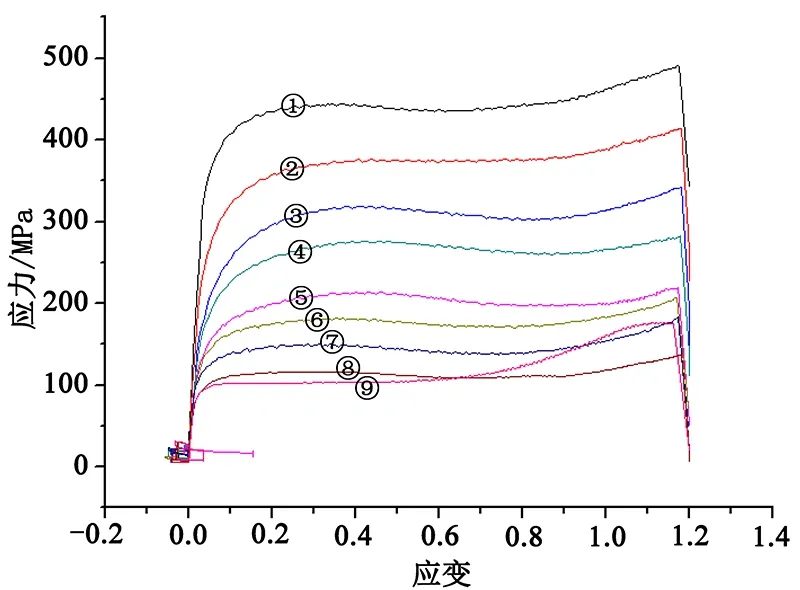

(c)应变速率为0.1 s-1

(d)应变速率为0.5 s-1

真实应力-应变曲线反映了变形应力与变形条件之间的内在联系,同时它也是材料内部组织性能变化的宏观表现。通过等温恒应变速率实验所获得的在不同实验条件下Mn18Cr18N护环钢的真实应力-应变曲线,如图1所示。从图1可以看出,Mn18Cr18N护环钢的真应力-应变曲线的变化趋势呈明显的动态再结晶流变曲线,即曲线有明显的应力峰值。达到应力峰值后,由于动态恢复与动态再结晶产生的软化作用,曲线缓慢下降,逐步达到稳定应力状态。随着温度的降低,峰值应力σ及其所对应的峰值应变ε均增大,即曲线向右上方移动。这说明,温度降低使动态回复及动态再结晶进行的难度增加。不难看出,基本变化规律是:随着变形温度的提高,流动应力不断降低,变化趋势基本相同。应变速率为0.001 s-1时,对应应力峰值的真实应变在0.1~0.15,此应变称为Mn18Cr18N护环钢的临界动态再结晶应变,当等效应变超过这个值后,动态再结晶开动。应变速率为0.01 s-1时,对应应力峰值的真实应变在0.15~0.25,此应变称为Mn18Cr18N护环钢的临界动态再结晶应变,当等效应变超过这个值后,动态再结晶开动。当应变速率较大达到0.5 s-1时,对应应力峰值的真实应变在0.4~0.6之间,此时的Mn18Cr18护环钢的临界动态再结晶应变约为0.5。由此可知,随着应变速率的提高,临界动态再结晶应变提高,这是由于应变速率高,原子来不及扩散所致。这表明:应变速率较小时,应力峰值发生在真实应变左右,Mn18Cr18N护环钢的临界动态再结晶应变的大小在0.4~0.5之间,当等效应变超过这个区间后,动态再结晶开动。

由上可知,随着应变速率的增大,临界动态再结晶应变的值增大,可能导致Mn18Cr18N护环钢热锻过程中变形初期的塑性差,即易于开裂,因此,Mn18Cr18N护环钢锭的初锻期,在保证温度规范的前提下,应变速率应尽量小,压下慢。

3 护环热锻数值模拟

研究Mn18Cr18N钢高温压缩塑性,观察不同应变速率下的真实应力-应变曲线及动态再结晶情况,将各曲线编辑后输入到锻造模拟软件,作为基础参数对该材质进行锻造数值模拟。

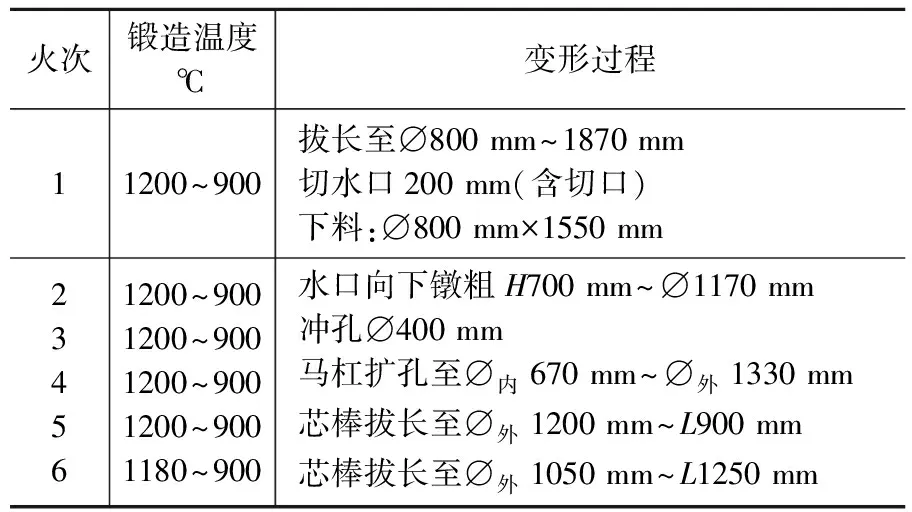

护环钢热锻的目的首先是击碎粗大的原始铸造组织、改变材料的显微组织,改善材料性能,其次是成形护环胀形前毛坯的形状。Mn18Cr18N护环钢热锻后的组织性能以及高温下的变形行为不仅与其化学成分、显微组织等因素密切相关,而且还强烈地受变形温度、变形程度和应变速率等热变形工艺参数的影响。区别于创新的护环钢热锻方法[4],我们采用常规的600 MW机组护环锻造工艺方法,如表2所示。

表2 600 MW机组护环锻造工艺方法

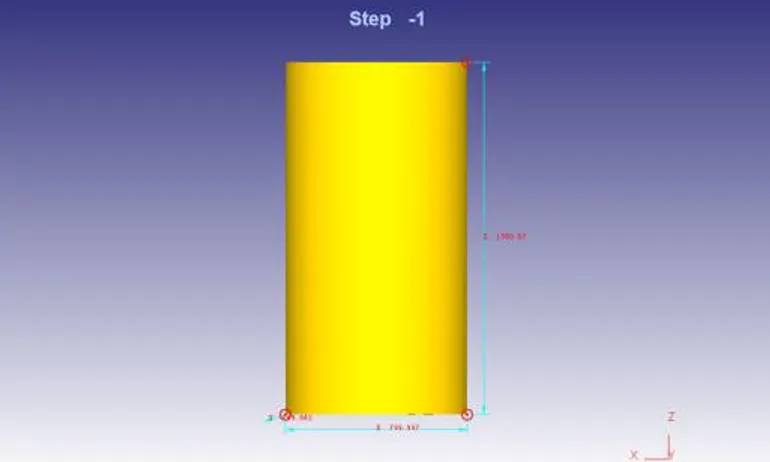

(a)镦粗前

(b)镦粗后

图3 空心冲子冲孔模拟

我们对该工艺进行数值模拟。

首先进行镦粗模拟,模拟结果如图2所示。

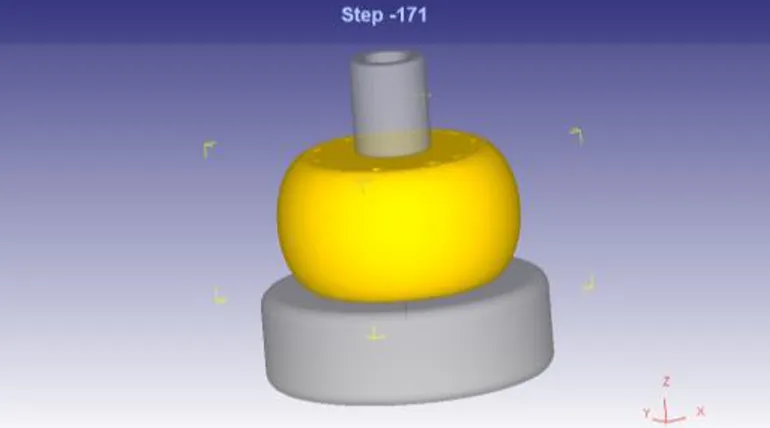

镦粗后锻件表面质量较好。利用空心冲子进行冲孔,冲孔模拟结果如图3所示。

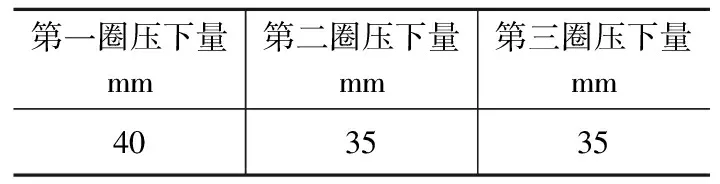

冲孔后发现内孔应力较大,可能在该处产生裂纹,但是模拟结果显示未出现裂纹。我们接着对马杠扩孔进行模拟。由工艺可知,马杠扩孔过程将∅400 mm的内孔扩孔到∅670 mm,壁厚由原来的385 mm减薄到330 mm,同时外径由原来的∅1170 mm达到∅1330 mm。通过模拟得到镦粗及冲孔后的外径尺寸及锻件高度。利用上面的结果进行模拟。我们确定3圈的压下,这样可以节省锻造时间,同时满足在一定变形量的情况下又不能使锻件产生裂纹。第一圈变形应当适宜,充分利用动态再结晶、静态再结晶相结合的细化方式获得均匀的组织。第一圈变形量太大,动态再结晶较充分,但第二圈静态再结晶不够充分。第一圈变形量太小,动态再结晶发生不充分,效果较有限。第三圈由于温度降低,变形量不宜太大。因此需要我们对三圈的变形量进行分配,合理分配每圈的压下量,见表3。

表3 压下量方案

(a)第三圈压后应力值

(b)第三圈压后损伤值

(a)芯棒拔长后损伤值

(b)芯棒拔长应力值

扩孔后应力、损伤值如图4所示。由图4可以知道,成形效果较好,出现裂纹的部位较少。在内孔部位容易出现较大的应力,这与实际相符。由于该处温度较低,应变较大,出现裂纹很正常。这是与成形方式相关的,只能通过改变压下量的值来减少缺陷的产生,但是很难避免其出现。对护环进行马杠扩孔后,我们进行了芯棒拔长的模拟。工艺中该部进行了两个火次的成形,其中预拔长的变形量达到17%,出成品火次变形量达到27%,这样确保了出成品时的临界变形量,有效细化晶粒,同时变形量控制在30%以下,避免裂纹的产生及延伸。芯棒拔长通常在内孔壁处产生裂纹,尤其是两端处。为提高拔长效率和保证锻件质量,对不同锻件采用不同工具和方法。对于护环生产,芯棒拔长采用上下V砧进行拔长。芯棒拔长模拟结果如图5所示。

芯棒拔长内孔边角处易形成裂纹,这是由于拔长过程中内孔和外表面与温度相对较低的模具接触,散热较快,故降温较快,且内孔边角处散热条件最好,温度最低。由等效应力分布可知,内孔边角处最高,较大的等效应力产生较大应变。这与实际芯棒拔长生产中经常在工件的内孔边角处出现裂纹相吻合。

4 结论

通过对应力应变曲线的测定,对Mn18Cr18N钢护环热锻工艺过程进行数值模拟,通过模拟在马杠扩孔和芯棒拔长时对压下量进行控制,减少护环锻造裂纹出现的几率。

[1] 周维智,孙晓洁,许国涛. Mn18Cr18N钢护环生产工艺研究概况[J]. 大型铸锻件,2001(1):52-54.

[2] 周维志,孙晓洁,李子凌,等. 奥氏体护环钢的发展历程[J]. 大型铸锻件,1999(4):43-45.

[3] 陈玉明,周维志,宋雷钧,等. 汽轮发电机组无磁性护环锻件材料的演变过程和研究概况[J]. 大型铸锻件,2002(3):48-52.

[4] 300 MW~600 MW汽轮发电机无磁性护环锻件 技术条件:JB/ T 7030—2002[S].

编辑 杜青泉

Research on Hot Forming Process of Mn18Cr18N Steel Retaining Ring

Niu Guangbin,Xu Guotao,Rui Shoutai,Zhang Jianguo

The high temperature thermoplastic of Mn18Cr18N steel was studied by hot compression simulation test, the stress-strain curves was measured, and the hot forming process of retaining ring was numerical simulated. The result shows that during the early period of forging of retaining ring, the strain rate should be small as much as possible and the pressing should be slow. When saddle forging and mandrel drawing, the reduction should be controlled.

Mn18Cr18N steel, retaining ring, forging process, numerical simulation

2017—03—31

TG316

A