结构轻量化在大型卧式压铸机中板的研究

2017-09-06梁显祥彭炬铭

梁显祥+彭炬铭

摘 要:为了提高压铸机的生产性能,降低生产成本,本文以拓扑结构优化为理论依据,对大型压铸机的中板机构轻量化设计进行了研究。以中板模架装配面厚度为变量构建了简易的有限元分析模型,并对不同装配面的厚度进行了拓扑优化设计。通过本次研究发现,使用拓扑优化理论对压铸机进行优化设计,实现了对压铸机的轻量化设计,降低了制造成本。

关键词:大型压铸机;结构轻量化;拓扑优化

当前,制造业市场竞争越来越激励,因此降低生产制造成本,提供产品竞争力对于促进企业发展具有重要意义。设备的结构轻量化是指在不改变设备强度、刚度的情况下,尽可能的减少原材料的使用。以往采用的结构轻量化主要是通过反复设计实验、反复计算校核,比较麻烦,需要大量的人力、物力投入。现在,将结构拓扑优化思想和有限元相模拟结合,大大提升了结构轻量化设计效率[1]。

1、拓扑优化理论

应用拓扑优化理论可以针在给定的空间中计算出最优的材料分布,且大大改善了机械的结构性能,减小了结构质量。当前常应用的方法包括均匀化方法、变厚度法及变密度法。均匀化方法侧主要是对材料的描述方式方面,常应用于微结构细胞,在优化过程中主要以微结构单胞尺寸作为拓扑设计变量。变厚度法则属于几何描述,主要是以结构中的单元厚度为拓扑设计变量,通过厚度分布直接确定最优的拓扑,是比较直接的尺寸优化方法。变密度法则是通过设定假想密度值,通过有限元模型求得最优化问题。

2、压铸机中板有限元模型建立及参数设置

2.1构建有限元模型

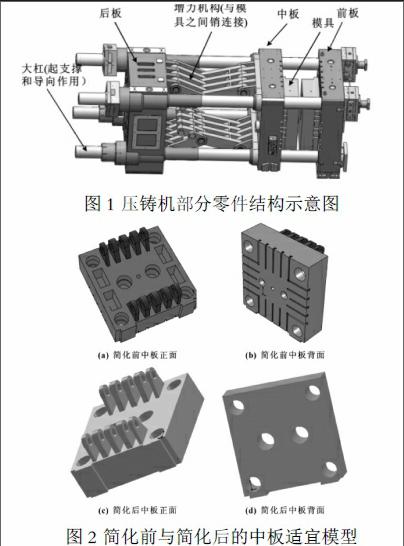

压铸机的零部件模型如图1所示,其中板原始三维模型则如图2所示,通过观察可以发现,在中板的模架上装配了很多T型槽,主要用来固定模具,而增力装配面上则分布有4个矩形槽,在边角上则分布有4个格林姆柱配合的通孔[2]。为了提升优化效果和网格质量,可以对该模型做一些优化,比如忽略T型槽等,简化后的模型可以直接进行六面体网格划分,将模型整体分为设计区与非设计区两部分。

2.2施加约束载荷,并优化拓扑参数

对中板施加约束负载时,要注意尽量和中板实际工况及相关参数对应。通过对其分析可以发现中板的主要功能是固定模具传递锁模力。在加载负荷时,可认为销固定在模架面通过接触模具的部位施加1.225x104kN负载,而在建立约束时,可以向边角内的4个通孔表面放置Z向的自由度,约束其他自由度,中板低面能够支撑y方向的自由度。在10个铰孔处可以分别建立相对应的刚性单元,对全部自由度進行约束[3]。

以上完成后对中板进行优化,首先定义设计变量,约束条件定义为满足应力约束。需要注意,为了制造加工方便,可以将最小尺寸、最大尺寸及拔模约束添加到系统中,这样便完成了对单数的优化设置,可以提交系统分析。

3、拓扑优化结果分析

3.1预留厚度对优化的影响

通过对本次优化结果观察发现,预留厚度在优化后模型的减重比、变形量等方面都产生了重要的影响。根据优化结果绘制的减重比和变形量变化图如图3所示。由此可以看出,伴随着预留厚度的不断增加,优化后模型 减重比整体呈下降趋势。而且预留厚度越大,非设计区的质量便越大,而设计区的材料便越小,最终导致减重比不断下降。

通过对图中的数据比较,也可以发现变形量整体上是不断减小的,当预留厚度达到25~150mm时,变形量会随着厚度增加进一步减小,而当预留厚度达到150~200mm时,变心量会随着厚度增加而逐渐增加,当预留厚度超过200mm时,变形量则会随着厚度增减不断减小。当预留量在25~150mm时,中板比较薄,因此在应力的作用下发生的变形较大,而变形量则会随着预留量增大不断减小。随着预留量值不断增大,到达某一值后非设计区内的厚度便会达到最低应力要求,因此优化后中间部位的厚度优于结果低于25~150mm时的优化结果[4]。

3.2确定优化结果

通过对以上数据的分析,得到中板模架装配面所设的预留量在150mm时,减重比比较大,而且变形位移减小,此时获得的优化结果最优,因此确定当预留量设置为150mm时,得到最终的拓扑优化结果。

4、模型重构与优化结果验证

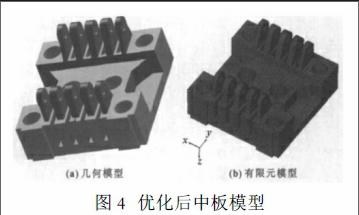

首先导出预留量为150mm时的优化模型,然后在三维建模软件中构建中板几何与有限元模型,如图4所示,根据实际情况设定系统参数、约束应力,然后从静态力学角度分析中板有限元模型的优化情况。

对优化前后中板模架的装配面最大位移量进行分析,大约为0.21mm,优化后的数值大约为0.3mm。优化前中板最大应力大约为83MPa,优化后中板的最大应力大约为110Mpa。不过,优化后的中板应力中,除了铰孔边缘位置的少数单层单元局部的应力过大,如倒角、圆角等可以改善,而其余部分的应力则多数都不足80MPa,QT450球墨铸铁屈服应力大约为310MPa,可以应用。通过综合分析比较,优化后模型中板的应力及应变值均显著上升,但上升幅度并不大,所以符合工况要求,经过优化后相关性能也得到了更好的展现,应用更充分,与之前相比,优化后中板模型质量降低了约26%,说明拓扑优化非常具有优势[5]。

5、结语

本次通过有限元模型与拓扑结构理论,对大型卧式压铸机中板进行了优化。通过研究发现,模架装配面厚度情况会直接影响设计区域材料分布,当预留厚度增加时,增加值不同,变形量程度也不同,经过综合比较分析,最终确定当装配面厚度在150mm时,中板的拓扑优化结果最为理想。

参考文献:

[1]张琦,张帅,万水平,高强,陈余秋,赵升吨. 大型卧式压铸机中板的结构轻量化研究[J]. 机床与液压,2013,05:9-14.

[2]贾旺兴,房师平. 起重机起升机构轻量化的研究[J]. 起重运输机械,2013,06:62-65.

[3]李雄,韩勇,阙彬元. 某排水车举升滑动机构轻量化设计[J]. 厦门理工学院学报,2016,01:19-23.

[4]张东海,曹旭阳,汤秀丽,罗晓芳. 轻量化桥式起重机起升机构动力学研究[J]. 起重运输机械,2016,11:1-6.

[5]邹丽,汤秀丽. 轻量化桥式起重机运行机构的选型与设计[J]. 起重运输机械,2014,09:1-4.endprint