甲醇-苯共沸物连续萃取精馏工艺的流程模拟

2017-09-06王克良胡飞付连明磊杜廷召

汪 梅,王克良,胡飞付,李 志,连明磊,杜廷召

(1.六盘水师范学院 化学与化学工程系,贵州 六盘水 553004;2. 中国石油集团工程设计有限责任公司 华北分公司,河北 任丘 062552)

甲醇-苯共沸物连续萃取精馏工艺的流程模拟

汪 梅1,王克良1,胡飞付1,李 志1,连明磊1,杜廷召2

(1.六盘水师范学院 化学与化学工程系,贵州 六盘水 553004;2. 中国石油集团工程设计有限责任公司 华北分公司,河北 任丘 062552)

基于化工模拟软件Aspen Plus,选用苯甲醚为萃取剂,采用UNIFAC模型,对甲醇-苯共沸体系的连续萃取精馏过程进行模拟与条件优化。采用Sensitivity灵敏度分析考察了萃取精馏塔的的溶剂比(萃取剂对原料的物质的量比)、全塔理论板数、原料进料位置、萃取剂进料位置、回流比等因素对分离效果与热负荷的影响。确定的最佳工艺方案为:全塔理论板数为28,原料和萃取剂分别在第22块和第6块理论板进料,回流比为1,溶剂比为2。在此工艺方案下:产品甲醇和苯的纯度均达99.94%,萃取剂苯甲醚的回收率达99.99%,模拟与优化结果为甲醇-苯共沸物连续萃取精馏分离过程的工业化设计和操作提供了理论依据和设计参考。

aspen plus;萃取精馏;甲醇;苯;苯甲醚

甲醇和苯均为化工生产中的有机溶剂[1]。通常在常温下,甲醇和苯存在最低共沸点,可以形成最低共沸体系,需采用特殊精馏才能将其有效分离得到高纯度的甲醇和苯。萃取精馏[3-6]是化学工业生产过程中的一个重要的工业分离方法,是近几十年来出现并迅速发展起来的一个新兴的研究领域。本文采用甲醇-苯体系作为研究对象,通过绘制拟二元汽液平衡相图的方法,筛选出苯甲醚作为合适的萃取剂。并通过灵敏度分析得到最优工艺参数。

1 萃取精馏过程模拟

1.1 模拟条件与结果

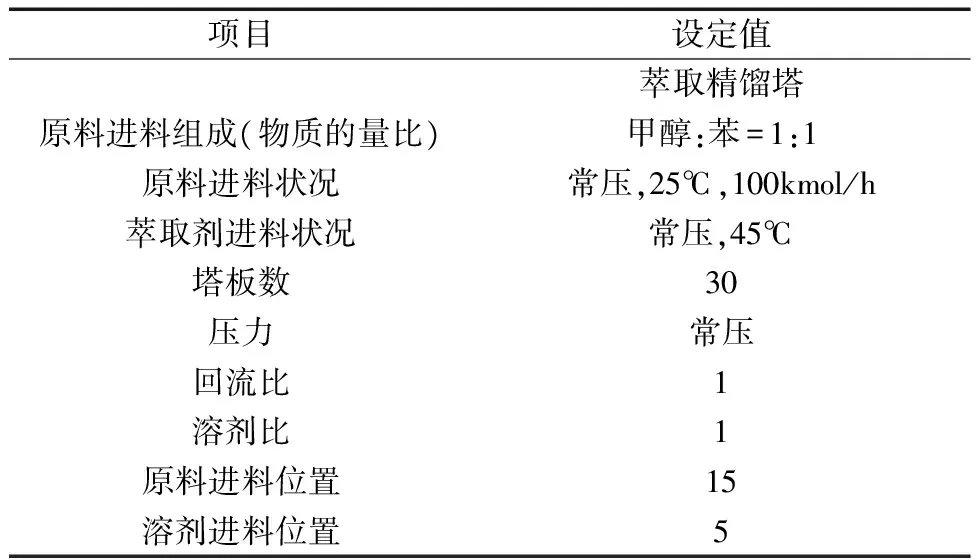

原料进料为甲醇和苯混合物,选择苯甲醚为萃取剂。模拟的初始设定值如表1。

2 工艺参数优化

2.1 连续萃取精馏流程

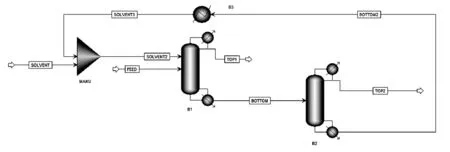

以苯甲醚作为萃取剂,连续分离甲醇-苯二元共沸物系的工艺流程图见图1。

表1 全流程模拟参数Table 1 Simulation data of process simulation

图1 甲醇-苯体系连续萃取精馏工艺流程

Fig.1 The process of continuous extractive distillation of methanol -benzene

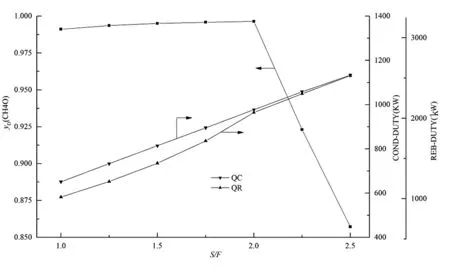

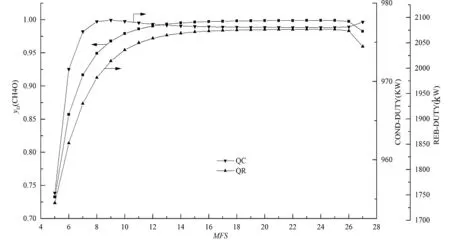

2.2 溶剂比对塔顶甲醇纯度及热负荷的影响

保持其它初始条件不变,对溶剂比进行灵敏度分析,结果见图2。当溶剂比为2(mole)时,塔顶甲醇摩尔分数达到最大:99.64%,且此时全塔热负荷较低,故选择溶剂比为2(mole)。

图2 溶剂比的影响Fig.2 The effect of mole ratio of solvent to mixture

2.3 全塔理论板数对分离效果的影响

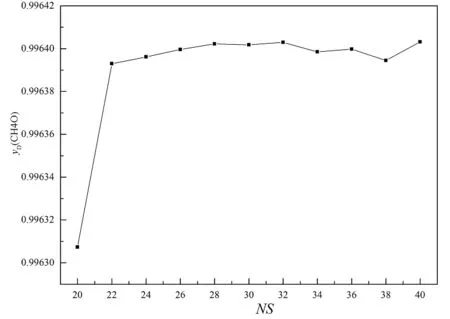

改变溶剂比即溶剂进料流率为200 kmol/h,结果见图3。当全塔理论板数为28时,塔顶甲醇摩尔分数达到最大,因此选择全塔理论板数为28。

图3 全塔理论板数的影响Fig. 34 The effect of the number of theory stages

2.4 原料进料位置对分离效果与热负荷的影响

在2.3的基础上改变理论塔板数为28,结果见图4。在原料进料位置为第19-23塔板时,全塔热负荷较低且甲醇纯度最高,故考虑选择原料进料位置设置为第22块塔板。

2.5 萃取剂进料位置与回流比对分离效果的影响

萃取剂进料位置与回流比对分离效果影响的分析结果为:萃取剂进料位置为第6块塔板,回流比为1时,甲醇纯度最高且全塔热负荷最小。

图4 原料进料位置的影响Fig.4 The effect of mixture feed stage

3 结论

(1)运用AspenPlus软件中Sensitivity灵敏度分析工具分析了不同因素对分离效果的影响。提出最佳工艺方案为:萃取精馏塔的全塔理论板数为28,原料和萃取剂进料位置分别为第22块和第6块理论板,回流比为1,溶剂比为2。

(2)在最佳工艺方案下,甲醇和苯的纯度均达99.94%,萃取剂苯甲醚的回收率达99.99%,循环补充量为0.02kmol/h。模拟与优化结果为甲醇-苯共沸物连续萃取精馏分离过程的设计和操作提供了参考。

[1] 许宪硕.萃取精馏分离甲醇-苯二元共沸物[D].天津:天津大学,2012.

[2] 程能林,赵江洪,何禄桂,等. 工业设计学科的建设[J].高等工程教育研究,1994(4):5-8.

[3] Lee F M.Extractive distillation:separating close-boiling-point components[J.Chem Eng,1998,71(1):112-121.

[4] Lee F M.Extractive distillation of alkane/cycloalkane feed employing mixedSolvent:U S Patent,4948470,1990-08-14.

[5] 白 鹏,邬慧雄,朱思强.分批萃取精馏技术的研究进展[J].石油化工,2001,30(7):563-566.

[6] 张志刚,徐世民,李鑫钢.间歇萃取精馏技术的研究进展[J].化工进展,2004,23(9):933-937.

[7] 全国化学标准化技术委员会 .GB338-2011,工业用甲醇[S].北京:中国标准出版社,2011.

(本文文献格式:汪 梅,王克良,胡飞付,等.甲醇-苯共沸物连续萃取精馏工艺的流程模拟[J].山东化工,2017,46(12):133-134.)

The Simulation of Ethyl Acetate and EthanolAzeotrope with Continuous Extractive Distillation Process

WangMei1,WangKeliang1,HuFeifu1,LiZhi1,LianMinglei1,DuTingzhao2

(1. Department of Chemistry and Chemical Engineering, Liupanshui Normal University, Liupanshui 553004, China;2.North China Company, China Petroleum Engineering Co.,Ltd.,Renqiu 062552, China)

In this paper the extractant was anisole, continuous extractive distillation process for methanol-benzene azeotropic system was simulated and optimized by choosing UNIFAC as the physical property method of calculation using Aspen Plus V7.3. The separation effect and heat duty of the number of theory stages, the mixture feed stage, the solvent feed stage, the reflux ratio and the mole ratio of extractant to mixture (solvent ratio) were investigated using sensitivity analysis tool. The optimal condition for the extractive distillation is as follows: the number of theory stages is 28, the mixture feed stage is 22nd, the solvent feed stage is 6th, the reflux ratio is 1, and the solvent ratio is 2. Under the technological condition:The purity of methanol and benzene are up to 99.94%,the recovery rate of anisole is up to 99.99%。,The results are useful for the design and operation of continuous extractive distillation process for methanol-benzene azeotropic system.

aspen plus, extractive distillation, methanol, benzene, anisole

2017-04-13

贵州省科技厅联合基金项目(黔科合J字LKLS[2013]27号);贵州省教育厅教学内容与课程体系改革项目(GZSJG10977201604);贵州省普通高等学校煤系固体废弃物资源化技术创新团队(No:黔教合人才团队字[2014]46号);贵州省教育厅特色重点实验室项目([2011]278);贵州省煤炭资源清洁高效利用科研实验平台(黔科平台[2011]4003号)

汪 梅(1993—),女,工学学士,贵州岑巩人,主要从事化工分离方面的研究;通讯联系人:王克良(1984—),黑龙江齐齐哈尔人,硕士,讲师,主要从事化工传质与分离、节能方面的研究。

TQ028

A

1008-021X(2017)12-0133-02