神宁炉运行过程中存在的问题及改进措施

2017-09-06王国梁

王国梁

(神华宁夏煤业集团有限责任公司煤制油分公司气化厂,宁夏 银川 750411)

神宁炉运行过程中存在的问题及改进措施

王国梁

(神华宁夏煤业集团有限责任公司煤制油分公司气化厂,宁夏 银川 750411)

介绍了神宁炉气化技术的特点,同时对整个试车过程中暴露出的一些问题进行了全面分析,针对这些问题,结合西门子GSP气化装置的运行经验,分析并制定了相应改进措施,提高了装置的运行稳定性。

神宁炉;试车;运行问题;改进措施

神华宁煤煤制油项目气化单元共设计28台神宁炉,其中前24台由中国寰球工程有限公司设计(位于装置一区至装置三区),后4台由中国五环工程有限公司设计(位于装置四区)。神宁炉气化装置2016年进入试车阶段,开始了管道吹扫、冲洗及系统气密工作, 2016年10月26日第一台气化炉投料成功,到目前为止,前14台炉已相继投料成功,但装置试车及运行期间暴露出了一些问题,导致装置频繁跳车或停车。对此,结合西门子GSP气化装置[1]的运行经验[2-4],经过相应技术改造,相关影响装置长周期运行的问题已得到解决。

1 “神宁炉”气化技术

1.1 技术简介

“神宁炉”气化技术[5-6]是神华宁煤集团开发的具有自主知识产权的干煤粉气化技术。该气化技术以煤粉为原料,氧气和水蒸气作气化剂,生产以H2和CO为主的合成气。气化装置包含煤粉加压输送工序、气化工序、除渣工序、合成气洗涤工序、黑水处理工序、黑水闪蒸工序、氮气/CO2/氧气工序、公用工程工序。单台气化炉CO+H2产量为130000~140000Nm3/h,年操作时间:8000h,气化炉碳转化率大于98.5%,有效气含量大于91%,合成气尘含量≤0.5mg/Nm3,操作负荷77%~108%。

1.2 工艺流程

低压煤粉通过两个交替运行的锁斗实现连续的进入高压煤粉给料罐。通过密相气力输送系统,煤粉被加压并通过载气处于流态化状态,并通过四根煤粉管线经主烧嘴进入气化炉反应室,在反应室的高温火焰下进行气化反应。由于使煤粉完全氧化的氧气量远大于气化反应所需用量,因此煤粉在反应室中进行部分氧化反应产生了富含H2和CO 的合成气。热合成气和液态渣通过下降管离开气化炉反应室,一起向下流动至气化炉激冷室。出下降管的热合成气和融渣与激冷水混合,融渣迅速固化,大部分粗渣进入激冷室下部的水浴中,小部分细灰随合成气进入下游工序。在气化炉激冷室下游配置有合成气洗涤单元[7],经过洗涤处理的合成气将被送入下游变换装置。气化炉激冷室以及合成气洗涤单元产生的黑水被送至闪蒸系统,黑水经过闪蒸系统脱除酸气并回收热量。经过闪蒸后的黑水、来自捞渣机的渣水和来自真空带式过滤机的滤液被一起送至黑水处理系统,在将黑水中的固体进行分离后,大部分澄清水作为系统的回用水,一小部分灰水作为废水送至污水处理单元进一步处理。工艺流程简图见图1。

图1 神宁炉气化技术工艺流程简图

2 神宁炉运行过程中的主要问题

2.1 煤粉管线易堵塞,造成煤粉速度波动大

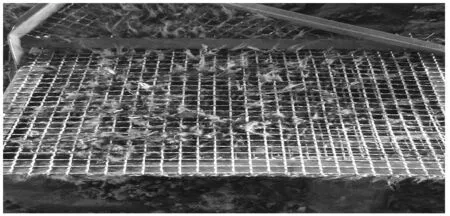

因原煤中杂物、煤矸石较多,备煤装置纤维分离器篦子板与支撑结构有间隙,且篦子板筛网间隙大,过滤效果差,所制煤粉中杂物较多,送至气化装置后,杂物最终卡在煤粉管线角阀处,导致气化煤粉系统多次因煤粉速度低联锁跳车。

解决措施:在源头上,对煤储运装置的原煤质量加强控制。备煤装置将纤维分离器篦子板与支撑改为无间隙,漏斗结构的过滤方式,且篦子板筛网改为14mm×14mm大小,纤维物质及其它杂物均被有效过滤,见图2。气化煤粉系统实现平稳运行,改造效果良好。

图2 纤维分离器改造后的效果图

2.2 渣锁斗充压、泄压阀阀芯破损

渣锁斗泄压管线为4寸管线,通过打开渣锁斗泄压管线上的2台球阀向捞渣机泄压,因阀门前后压差大,泄压时造成管线振动大,且渣锁斗充压、泄压阀均为耐磨陶瓷阀,管线振动大时,极易损坏,导致渣锁斗充不上压或无法泄压,影响气化炉收渣。解决措施:将4寸陶瓷球阀更换为金属球阀,与设计院沟通协商后,对泄压管线进行改造,由原来的4寸管线改为2寸管线,阀门由原来的2台串联4寸球阀改为1台2寸角阀串联1台2寸耐磨球阀。当渣锁斗泄压时,先通过缓慢打开角阀进行泄压,至压差小时再打开球阀,避免管线大幅度振动。

2.3 激冷水流量不稳定,波动大

激冷水流量调节阀[8]选型不合适、阀芯太大,正常运行工况下激冷水流量为600m3/h,此时激冷水流量调节阀开度仅为23%,阀门开度小于20%时湍流明显,激冷水流量波动大,易造成点火烧嘴因流量低联锁跳车。

解决措施:严格控制激冷水流量,严禁大范围调整,波动大时,激冷水流量调节阀手动控制,现已联系更换激冷水流量调节阀阀门定位器。

2.4 气化粉煤仓自启式爆破片易破裂

煤锁斗最终泄压阀为10寸盘阀,运行过程中,发现粉煤仓过滤器过滤面积小(192m2),过滤能力不够,且爆破片爆破压力仅为8kPa,易造成粉煤仓爆破片破裂,导致煤粉泄漏。

解决措施:将煤锁斗最终泄压阀开启时间延长至20s,更换爆破压力为8~10kPa的爆破片。与设计院沟通协商后,在煤锁斗最终泄压阀后增加1个10寸调节蝶阀,在煤锁斗向粉煤仓泄压过程中,缓慢打开,避免粉煤仓超压。

2.5 过滤机系统脱盐水用量大

过滤机系统冲洗水为脱盐水、围堰内冲洗水为工业水,运行维护过程中造成脱盐水补充量过大,造成脱盐水和工业水的浪费,同时补水量过大,系统水平衡难以维持,外排废水流量大。

解决措施:将过滤机冲洗水由脱盐水改为低压循环水,围堰内冲洗水由工业水改为低压循环水,减少脱盐水的消耗,但改造后发现滤布因低压循环水含固量高导致堵塞严重,且低压循环水水温高,造成滤布老化进程加快过及滤机厂房环境恶劣。因而,现将过滤机冲洗水改为生产水,本次改造后,过滤机系统运行状况大幅好转。

2.6 投料过程闪蒸罐超压

主烧嘴投煤过程中系统热负荷增大,大量热量带到闪蒸系统,系统水循环量大,闪蒸量大,但中压闪蒸罐和低压闪蒸罐闪蒸气管线主路为1寸调节阀,不足以满足排放(旁路为4寸管线)需求,造成闪蒸系统超压。

解决措施:主烧嘴投煤过程中现场稍开主路调节阀旁路调整压力,以维持中压和低压闪蒸系统压力正常。经与设计院共同协商后,已将主路调节阀变更为2寸。

2.7 水冷壁循环水罐安全阀频繁误起跳

水冷壁循环水罐安全阀设计整定压力5.3MPa,水冷壁循环水罐正常操作压力5.0MPa,运行过程中频繁出现未到整定压力而安全阀起跳的状况,造成气化炉多次跳车。

解决措施:对安全阀增加伴热保温,并将安全阀整定压力提高至5.5MPa,回座压力调整至5.1MPa,安全阀弹簧材质由50CrVA更换为InconelX750,现水冷壁循环水罐安全阀运行正常,但安全阀频繁误起跳问题还需进一步深入分析原因。

2.8 渣锁斗冲洗阀关不到位、内漏

渣锁斗排渣过程中,冲洗水罐的冲洗水通过打开出口管线上的2台球阀进入渣锁斗,对渣锁斗内的残渣进行冲洗,以保证渣锁斗内的渣排尽。但运行过程中渣锁斗的2台冲洗阀经常出现关不到位及内漏的情况,造成气化炉内激冷水向冲洗水罐反窜的情况,初步分析原因为阀腔沉积渣,造成密封不严。

解决措施:增加阀门冲洗水,且冲洗水管线上增加自动切断阀,在2台冲洗阀开关前,阀门冲洗水提前打开对阀门进行冲洗,以保证冲洗阀的密封严密性。

3 结论

通过试车和运行期间的一系列技术改造,神宁炉大规模运行过程中出现的问题得到了一定的解决,实现了气化炉12开2备的良好局面,为剩余的14台神宁炉试车奠定了基础。但还是存在气化炉激冷室液位计波动大等问题亟需解决,系统还需进一步进行优化。

[1] 蒋立翔.GSP 气化技术工业应用分析[J].煤炭工程,2016,, 48 (1) :88-91.

[2] 姜 永.GSP气化技术运行改造[J].科技创新与应用,2013(13):120.

[3] 井云环,张劲松,杨 英.GSP气化工艺工业应用中的技术改造[J].现代化工,2013,12(33):102-106.

[4] 陈鹏程,王 婷. GSP干煤粉气化技术的应用及优化[J].广州化工,2012,21(40):149-151.

[5] 汪建寿.现代煤气化技术发展趋势及应用综述[J].化工进展,2016,35(3):653-664.

[6] 王国梁.神宁炉凝液收集系统探讨[J].工程技术研究,2016(08):107-108.

[7] 王国梁,张镓铄,陈鹏程,等.浅析神宁炉合成气洗涤系统优化过程[J].山东工业技术,2017(01):39-40.

[8] 王 喜.GSP气化炉激冷水流量调节阀应用[J].科技资讯,2012(36):76.

(本文文献格式:王国梁.神宁炉运行过程中存在的问题及改进措施[J].山东化工,2017,46(12):118-119,121.)

2017-03-31

王国梁(1987—),工学学士学位,助理工程师,主要从事煤化工气化工艺技术及管理工作。

TQ54

A

1008-021X(2017)12-0118-02