双级时效对Al- Mg- Si合金力学性能和晶间腐蚀性能的影响

2017-09-06贾宇博

贾宇博 朱 源 金 曼

(上海大学材料科学与工程学院,上海 200072)

双级时效对Al- Mg- Si合金力学性能和晶间腐蚀性能的影响

贾宇博 朱 源 金 曼

(上海大学材料科学与工程学院,上海 200072)

采用硬度测试、拉伸性能测试、晶间腐蚀试验和透射电镜等手段,研究了双级时效工艺对Al- Mg- Si合金的力学性能及耐晶间腐蚀性能的影响。结果表明,Al- Mg- Si合金在T6态时具有良好的综合力学性能,此时对应的硬度为114 HB,抗拉强度和屈服强度分别为445.67和423.75 MPa,断后伸长率为11.75%,晶间腐蚀深度为345 μm。在此基础上对该合金进行双级时效处理后,合金仍具有较好的力学性能,且腐蚀深度明显变浅,最佳双级时效工艺为T6+(150 ℃/2 h)。

Al- Mg- Si合金 双级时效 力学性能 晶间腐蚀 析出相

Al- Mg- Si合金具有强度高、成型性好、耐蚀性强等优良性能,是一种典型的可热处理强化铝合金,在航天航空、交通运输和建筑等领域已被广泛应用[1]。随着科学技术和工业的发展,对铝合金耐蚀性的要求日益提高。研究表明,不适当的热处理方式、Cu含量及Mg与Si的质量比等因素都会增加Al- Mg- Si合金的晶间腐蚀倾向[2- 3]。晶间腐蚀是铝合金主要的局部腐蚀类型之一,往往会导致结构件突然断裂,材料强度、塑性和疲劳性能大幅度下降,危害较大。

在Al- Mg- Si合金时效硬化方面人们关注较多的是T6态的研究,但其会产生严重的晶间腐蚀倾向。为此,法国Pechiney公司开发出T78时效工艺,属于一种轻微的双级过时效处理(低温预时效+高温再时效),可以显著改善6156合金的耐晶间腐蚀性能,强度随之下降15%左右[4]。国内盛晓菲[5]等研究发现,经过T6I6时效处理后的6005A合金,不仅可以获得峰值硬度,其晶界腐蚀抗力也显著提高。

本文选用Al- Mg- Si合金为试验材料,研究双级时效对其强度及耐晶间腐蚀性能的影响,并确定最佳时效处理工艺,以获得兼具优良耐晶间腐蚀性能和高强度的Al- Mg- Si合金。

1 试验材料与方法

选用挤压成型的20 mm×20 mm Al- Mg- Si合金方棒作为试验材料,其化学成分如表1所示。试样经过540 ℃×1 h固溶处理后水淬,之后进行时效处理。一级时效为T6峰级时效,温度为170 ℃,保温8 h。二级时效分为三个温度:150、180、200 ℃,时效时间分别为1、2、4、6、10 h。

表1 试验材料的化学成分(质量分数)

采用HB- 3000电子布氏硬度仪对热处理后的试样进行硬度测试,选用φ5 mm的钢球,负荷为7 350 N,保压时间为15 s,每个试样测量5个点取平均值。拉伸性能测试在CMT5305微电子控制万能试验机上进行,参考国标GB/T 228- 2008。晶间腐蚀试验参照标准HB 5255- 1983进行,将热处理后的试样垂直悬挂在腐蚀液中浸泡24 h,溶液温度保持在(35±1)℃,腐蚀液为30 g/L NaCl+10 ml/L HCl+H2O。腐蚀后将试样端部切去5 mm,再进行研磨抛光,采用Nikon T1- SM型金相显微镜观察腐蚀形貌并测量腐蚀深度。采用JEM- 200CX透射电镜观察合金的显微组织,透射样品采用TenuPol- 5电解双喷减薄仪制备,电解液为30%硝酸+70%甲醇,温度控制在-25 ℃左右。

2 试验结果

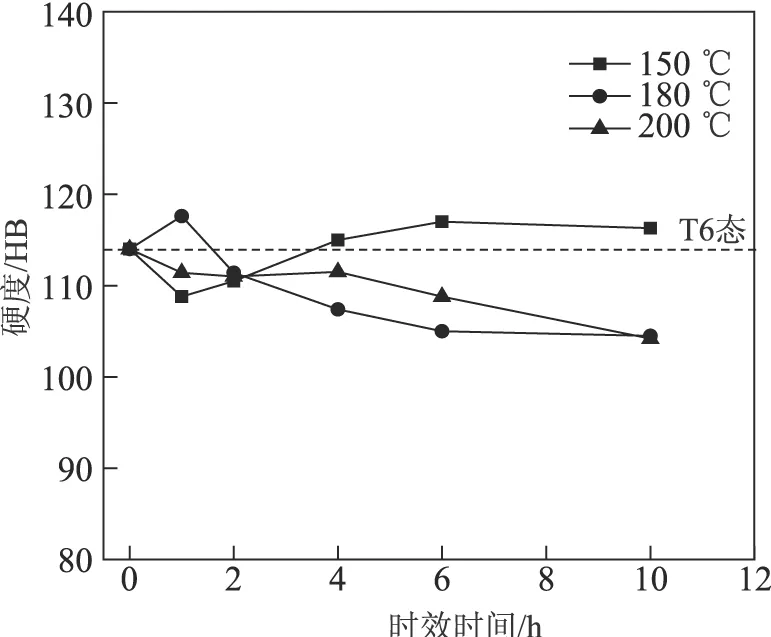

2.1 双级时效对Al- Mg- Si合金硬度的影响

图1 Al- Mg- Si合金双级时效硬度变化曲线

由图1所示,Al- Mg- Si合金经过T6峰值时效处理后,硬度值为114 HB。在此基础上,对试样进行不同温度及不同时间的二级时效。当二级时效温度为150 ℃时,硬度值在二级时效1 h内先下降,之后上升,到6 h后趋于平缓达到117 HB。当二级时效温度为180 ℃时,在1 h左右硬度达到峰值117.6 HB;随后的2~6 h内,由于强化相开始分解,硬度值逐渐下降并趋于平缓。当二级时效温度为200 ℃时,硬度值呈缓慢下降趋势,但下降得不多基本保持稳定。

2.2 双级时效对Al- Mg- Si合金拉伸性能的影响

对经过不同时效处理后的试样进行拉伸试验,结果如图2所示。试验所用的T6态Al- Mg- Si合金的抗拉强度和屈服强度分别为445.67和423.75 MPa,断后伸长率为11.75%。由图2(a)和图2(b)可以看出,经过T6+150 ℃处理后的试样的强度随二级时效时间的延长变化不明显,基本保持稳定。T6+180 ℃处理后的试样,在加热的最初2 h内,强度缓慢下降,经二级时效2 h后,其抗拉强度和屈服强度分别为429.07和409.23 MPa;在随后的加热过程中,强度值基本保持稳定。T6+200 ℃处理后的试样,抗拉强度和屈服强度均随着加热时间的延长而下降。由图2(c)可以看出,经T6+150 ℃和T6+180 ℃双级时效处理的试样,其断后伸长率呈先缓慢下降后上升的趋势,在2 h时断后伸长率最低,分别为10.85%和10.9%。经T6+200 ℃处理的试样,其断后伸长率随着时间的延长而逐渐下降。这说明150、180 ℃的二级时效温度较适宜,能够很好地保持该合金的强度和塑性,而200 ℃的二级时效温度略高,对合金强度的影响明显。

图2 Al- Mg- Si合金双级时效处理后的拉伸性能

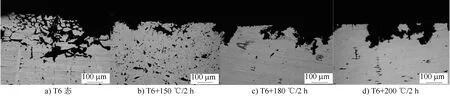

2.3 双级时效对Al- Mg- Si合金晶间腐蚀性能的影响

从图4(a)可以看出,经过T6态处理后的试样晶间腐蚀现象最为严重,部分表层晶粒相互脱离、脱落,具有明显的晶间腐蚀特征,腐蚀深度为345 μm。结合图4和表2可知,合金经过T6+150 ℃处理2 h后,腐蚀深度仅为64 μm,经过T6+180 ℃和T6+200 ℃处理后,对应的腐蚀深度分别为113和161 μm。可见经过双级时效处理后的试样,晶间腐蚀敏感性大幅度降低,已经没有明显的晶间腐蚀特征,腐蚀深度也明显变浅。

表2 不同时效工艺下Al- Mg- Si合金的晶间腐蚀最大深度值

图4 不同时效工艺下Al- Mg- Si合金的晶间腐蚀形貌

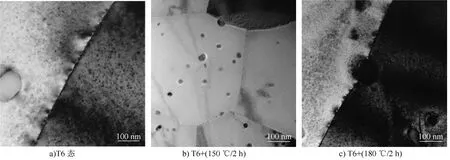

2.4 透射电镜观察

为了验证试验条件下合金的力学性能、电导率与显微组织之间的内在联系,选取T6态、T6+(150 ℃/2 h)和T6+(180 ℃/2 h)三种时效工艺处理后的试样进行透射电镜观察。

2.4.1 时效工艺对晶内析出相的影响

从图5(a)中可以看出,合金经过T6峰值时效处理后,基体中主要存在两种衬度的析出相,一种是针状析出相,另一种是粒状析出相。针状析出相在合金基体上非常细小且弥散分布,长度为15~20 nm,分别沿着基体的[100]Al和[010]Al方向分布,与基体保持共格关系。从相应选区的电子衍射花样中,可以看到明显的十字形斑纹,根据Edwards等[6]研究,可以判断为β"相,对合金基体主要起着强化作用。粒状析出相,直径为2~3 nm,其中一部分为针状析出相β"相的横截面,另一部分是球状的GP区组织。

如图5(b)所示,合金经过T6+(150 ℃/2 h)时效处理后,基体内有少量棒状的β′相析出,长度为50~80 nm。此时的β"相相比T6态时略微粗化,长度约30 nm,仍在基体中占主要地位。如图5(c)所示,当经过T6+(180 ℃/2 h)时效处理后,由于二级时效温度进一步升高,合金基体中的β"相和β′相尺寸进一步长大,β′相长度约100 nm。从数量上来看,β"相数量减少,β′相数量增多。

图5 不同时效工艺下Al-Mg- Si合金晶内的TEM形貌

2.4.2 时效工艺对晶界析出相的影响

图6为不同时效状态下合金晶界的TEM形貌。由图6(a)所示,在T6峰值时效时,沿晶界分布的析出相尺寸较小,呈连续分布,间隔很近。此时合金晶界的无沉淀析出带(PFZ)较窄,宽度约25 nm。从图6(b)、图6(c)可以看出,经过T6+(150 ℃/2 h)和T6+(180 ℃/2 h)双级时效处理后的合金,其析出相沿晶界断续分布,析出相尺寸变大,间隔变大。由于二级时效时间延长,基体中的Mg、Si等溶质原子不断向晶界偏聚以维持β"相和β′相的不断长大,导致PFZ要比T6时的宽。此时双级时效T6+(150 ℃/2 h)对应的PFZ约为60 nm,而T6+(180 ℃/2 h)对应的PFZ约为80 nm。

图6 不同时效工艺下Al- Mg- Si合金晶界的TEM形貌

3 分析与讨论

对于试验所用Al- Mg- Si合金来说,基体析出序列主要是:过饱和固溶体→原子团簇→GP区→针状β"相→棒状β′相→片状β相(Mg2Si)[7]。随着时效温度和时间的变化,析出序列会发生相应的变化,时效过程中基体析出相的性质、形貌、数量和尺寸等都不断发生变化,这些都会影响合金最终的力学性能。

经过T6峰值时效处理后,晶内析出相主要为球状的GP区和针状β"相,与基体产生较大的共格畸变,β"相是合金中主要的强化相,使合金的硬度、强度达到最大值。T6+150 ℃双级时效处理时,从图1来看,在二级时效1 h内,硬度值下降的主要原因可能是由于晶体内已形成的部分GP区低于热力学稳定尺寸,经过二级时效后重新转变为溶质原子,导致GP区数量减少,硬度值下降[8- 9]。T6+150 ℃时效处理时,由于二级时效温度低于一级时效温度,β′相生成数量不多,β"相略微粗化,所以对合金强度没有明显的影响。T6+180 ℃时效处理时,二级时效温度进一步升高,由于部分β"相转变为β′相,所以强化相β"相减少,对应合金的强度和硬度缓慢降低。T6+200 ℃时效处理时,由于二级时效温度较高,合金内主要的强化相β"相开始大量转变为β′相,β′相不断长大,导致合金的硬度和强度逐渐下降。

由于晶界上的析出相比晶界无沉淀析出带(PFZ)和晶界相邻的基体有更高的电位,所以晶界析出相可以形成连续的阴极活性通道,晶界无沉淀析出带(PFZ)和相邻的基体可作为阳极。晶界析出相与相邻基体之间、晶界析出相与PFZ之间都可以形成连续腐蚀的微电池,这对合金的耐腐蚀性能有很大影响。要获得良好的晶间腐蚀抗力,通常需要晶界析出相尽可能呈大间距断续分布,以切断晶界连续腐蚀通道[10]。

T6峰值时效阶段的晶间腐蚀最严重,此时晶界处产生了大量连续的β"相,形成了连续的腐蚀通道,导致晶界优先连续溶解,发生晶间腐蚀。经过T6+(150 ℃/2 h)和T6+(180 ℃/2 h)双级时效处理后,由于PFZ的存在,晶界附近的溶质原子浓度较低,使得扩散至晶界的溶质原子数量无法维持β"相和β′相的继续长大。为了降低界面能,晶界析出相发生球化现象,从而断续分布,切断了阴极连续腐蚀通道,转变成不连续的腐蚀点[11],晶间腐蚀有很大改善。从表2来看,T6+(150 ℃/2 h)比T6+(180 ℃/2 h)处理时有更好的耐腐蚀性能。这可能由于T6+(150 ℃/2 h)时效过程中,二级时效温度降低,基体中溶质原子扩散速率下降,扩散进入晶界的Mg、Si溶质原子不断减少,导致晶界析出相的球化程度进一步提高,β"相和β′相球化现象严重,从而析出相间距进一步加大,耐晶间腐蚀性能更好。

4 结论

(1)Al- Mg- Si合金在T6态时具有良好的综合力学性能,此时对应的硬度为114 HB,抗拉强度和屈服强度分别为445.67和423.75 MPa,断后伸长率为11.75%。对合金进行T6+150 ℃、T6+180 ℃和T6+200 ℃双级时效处理后,对应的硬度值变化不大,强度和断后伸长率有所降低,但总体下降不多,具有较好的力学性能,这是由于双级时效处理后合金基体中仍以强化相β"相为主。

(2)经过双级时效处理后Al- Mg- Si合金的耐腐蚀性能比T6峰值时效的试样提高很多。采用T6+(150 ℃/2 h)、T6+(180 ℃/2 h)双级时效处理的试样,均可以达到力学性能和耐腐蚀性能的良好配合,以T6+(150 ℃/2 h)耐腐蚀性能最优,这是由于双级时效改善了合金晶界析出相的形状与分布。

(3)Al- Mg- Si合金在T6峰值时效处理后,基体析出相主要为球状GP区和针状β"相,β"相作为主要强化相,在合金基体中呈弥散分布,且密度较大,晶界析出相呈连续分布,尺寸较小。经过T6+(150 ℃/2 h)和T6+(180 ℃/2 h)双级时效处理后,基体仍以β"相为主,且有棒状β′相生成,晶界析出相逐渐粗化,并为了提高界面能发生球化,呈断续分布。

[1] 潘道召,王芝秀,李海,等. 双级时效对6061铝合金拉伸性能和晶间腐蚀性能的影响[J]. 中国有色金属学报,2010,20(3):435- 441.

[2] 张海锋,郑子樵,钟申,等. 双级时效制度对6156铝合金组织和性能的影响[J]. 中国有色金属学报,2012,22(4):1025- 1032.

[3] 李海,潘道召,王芝秀,等. T6I6时效对6061铝合金拉伸及晶间腐蚀性能的影响[J]. 金属学报,2010,46(4):494- 499.

[4] 廖郁国,韩晓祺,曾苗霞,等. Cu元素对7XXX系列铝合金再结晶的影响[J]. 上海金属,2014,36(3):25- 28.

[5] 盛晓菲,杨文超,汪明朴,等. 人工时效对6005A铝合金晶间腐蚀性能的影响[J]. 中国有色金属学报,2012,22(8):2174- 2180.

[6] EDWARDS G A, STILLER K, DUNLOP G L, et al. The Precipitation sequence in AI- Mg- Si alloys[J].Acta Materialia,1998,46(11):3893- 3904.

[7] 李海,毛庆忠,王芝秀,等. 高温预时效+低温再时效对Al- Mg- Si- Cu合金力学性能及晶间腐蚀敏感性的影响[J]. 金属学报, 2014,50(11):1357- 1366.

[8] 朱慧,王瑞,刘牧春,等.纯铝中氢含量与电阻率关系的定量研究[J]. 上海金属,2016,34(1):34- 37.

[9] 李祥亮,陈江华,刘春辉,等. T6和T78时效工艺对Al- Mg- Si- Cu合金显微结构和性能的影响[J]. 金属学报,2013,49(2):243- 250.

[10] FARSHIDI M H, KAZEMINEZHAD M, MIYAMOTO H. Severe plastic deformation of 6061 aluminum alloy tube with pre and post heat treatments[J]. Materials Science and Engineering A, 2013,563(7):60- 67.

[11]DANIELA Z, CHRISTIAN S, CHRISTOPH A, et al. Microstructural impact on intergranular corrosion and the mechanical properties of industrial drawn 6056 aluminum wires[J]. Materials& Design, 2015, 83(D22): 49- 59.

收修改稿日期:2016- 05- 20

Effect of Two- step Aging Treatment on Mechanical Properties and Intergranular Corrosion of Al- Mg- Si Aluminum Alloy

Jia Yubo Zhu Yuan Jin Man

(School of Materials Science and Engineering, Shanghai University, Shanghai 200072,China)

Effect of two- step aging treatment on mechanical properties and intergranular corrosion of Al- Mg- Si aluminum alloy were investigated by hardness test, tensile test, intergranular corrosion test and TEM observation. The experimental results showed that Al- Mg- Si alloy at T6 temper condition had excellent mechanical properties: hardness was 114 HB, tensile strength, yield strength and elongation were 445.67 MPa, 423.75 MPa and 11.75% respectively, the serious intergranular corrosion depth was 345 μm. After two- step aging treatment, the alloy still had good mechanical properties while the depth of corrosion reduced obviously. As a result, the optimum two- step aging treatment was T6+(150 ℃/2 h).

Al- Mg- Si alloy,two- step aging,mechanical property,intergranular corrosion,precipitates

贾宇博,女,从事铝合金耐腐蚀性能研究,Email:jiayuboer@163.com,电话:13127882268

金曼,副教授,上海大学,电话:021- 56332127,Email:jinman919@shu.edu.cn