热处理制度对一种低成本无Re镍基单晶合金组织和性能的影响

2017-09-06余建波谢信亮任兴孚王保军任忠鸣

李 玲 余建波 谢信亮 任兴孚 王保军 任忠鸣

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

热处理制度对一种低成本无Re镍基单晶合金组织和性能的影响

李 玲 余建波 谢信亮 任兴孚 王保军 任忠鸣

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

研究了热处理制度对一种不含Re新型镍基单晶高温合金组织和性能的影响。通过差热分析法(DTA)确定了合金的固相线和液相线温度分别为1 351 ℃和1 383 ℃,金相法测出初熔温度介于1 290~1 295 ℃范围内。结果表明,合金经1 290 ℃/4 h+1 300 ℃/4 h+1 315 ℃/4 h A.C+1 100 ℃/6 h A.C+870 ℃/20 h A.C(空冷)热处理后,在980 ℃/276 MPa条件下持久寿命达到64.2 h。

镍基单晶高温合金 热处理 组织 持久性能

镍基单晶高温合金具有优异的高温性能,广泛应用于高温涡轮叶片的制造[1- 2]。随着燃气涡轮进口温度的不断提高,叶片材料对高温性能的要求越来越高[3]。随着合金设计理论水平的提高和铸造工艺技术的进步,以及难熔金属Re、W和Ru的加入,单晶合金的耐高温能力得到了不断的提高[4- 6],但大量添加难熔金属的同时会引起偏析加剧、共晶增多和有害的TCP相(Topologically Close- Packed Phases,即拓扑密排相)析出等一系列问题[7],从而导致合金固溶处理的温度升高、时间延长,成本显著提高。同时由于Re和Ru元素储量稀缺且价格昂贵,使得先进单晶合金的成本成倍增加,制约了这类合金的推广应用[8]。因此,通过优化合金成分,降低Re和Ru的含量,在保证性能的前提下,尽可能降低合金成本是当今单晶合金发展的重点之一。

由于单晶高温合金消除了晶界,其强化主要是靠γ基体的固溶强化和γ′相第二相强化来实现。γ′相作为强化相,其形状、尺寸、百分含量及分布等对单晶高温合金的力学性能都有重要影响[9- 11]。而热处理工艺能不同程度地调整合金中γ′ 相的形态和分布,进而影响合金的力学性能[11]。据此,本文主要考察一种低成本无Re单晶合金的热处理制度对合金组织和性能的影响,以期为该类单晶高温合金的实际应用提供理论依据。

1 试验材料及方法

母合金经ALDVIM- IC10真空感应炉熔炼,浇铸成直径为15 mm的单晶试棒,浇注温度为1 530 ℃,抽拉速率为2 mm/min。新炼合金的化学成分如表1所示。

表1 新炼合金的化学成分(质量分数)

将单晶试棒切割成φ3 mm×1 mm的圆片试样,放入SETSYSEvolution18差热分析仪中,从300 ℃开始,以10 ℃/min的加热速率升温至1 400 ℃,再以- 10 ℃/min的速率降温至300 ℃,进行差热曲线的测定。

将单晶试棒切割成φ10 mm×5 mm的圆片试样,进行不同条件下的热处理。经磨制、抛光和腐蚀后观察试样显微组织。样品腐蚀分化学腐蚀和电解腐蚀两种,化学腐蚀剂为4 g CuSO4+20 mL HCl+20 mL H2O,电解腐蚀剂为5%HNO3+10%CH3COOH+85%H2O(体积分数)。采用Leica光学显微镜观察试样显微组织,利用扫描电镜(SEM)观察γ相、γ′相和共晶组织。热处理后试样经机械加工制成φ10 mm、标距为5 cm的标准试样,进行拉伸、持久测试。

2 试验结果及分析

2.1 合金的铸态组织

图1为合金铸态组织的横截面和纵截面形貌。由图可知,合金形貌为典型的枝晶组织,枝晶排列规则整齐,经测量一次枝晶间距平均为312 μm,二次枝晶间距平均为60 μm。枝晶间白色部分为共晶组织,平均体积分数约为9.7%。

图1 铸态合金的枝晶形貌

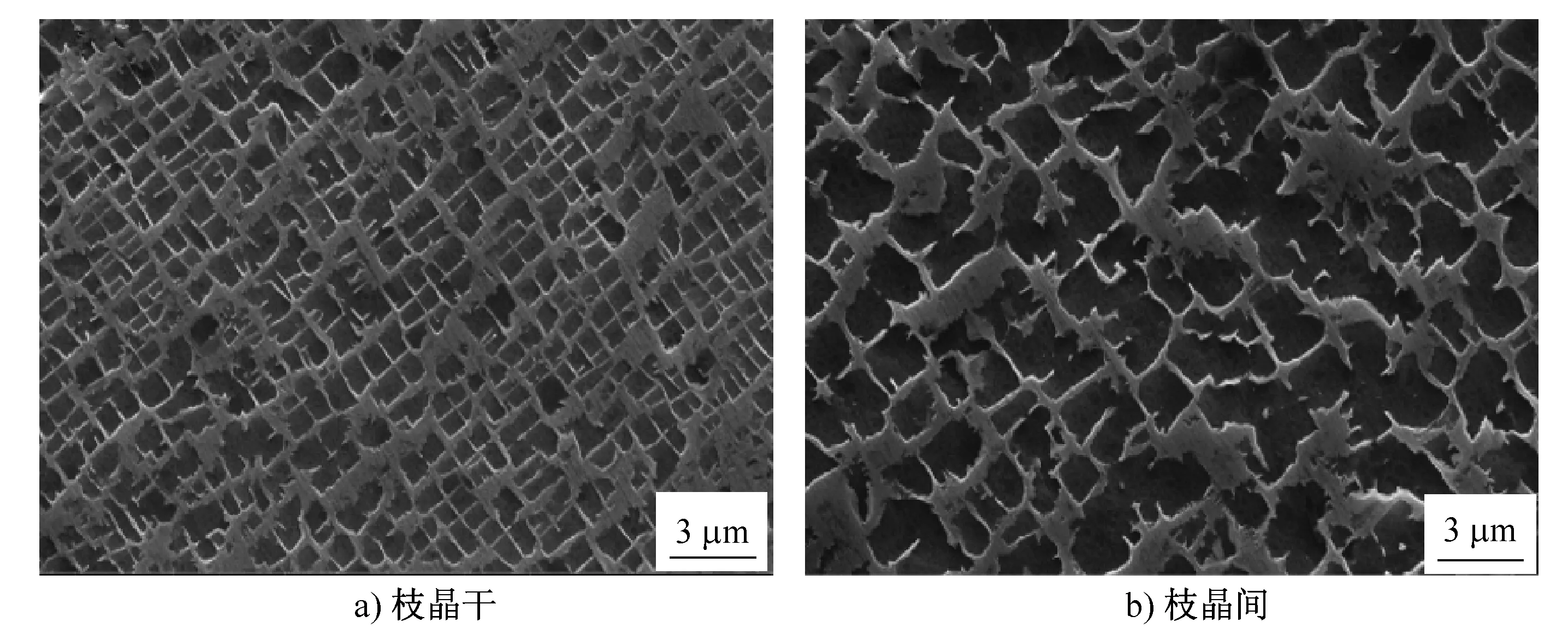

图2为铸态合金枝晶干和枝晶间的γ′相形貌。可以看出,枝晶干和枝晶间γ′相均呈不规则立方体形状,尺寸不均匀。枝晶干处γ′相较细小,平均尺寸约为400 nm;枝晶间处γ′相尺寸较大,平均尺寸约为700 nm。

2.2 合金初熔温度的确定

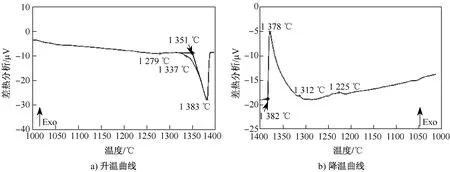

合金的固溶温度取决于初熔温度,初熔组织易于形成尺寸较大的显微疏松,增大产生裂纹的几率,对合金性能不利[12],因此在热处理时应当避免初熔组织的产生。图3为单晶合金在加热和降温过程中的DTA曲线。从图3可以看出,合金的固相线和液相线温度分别为1 351 ℃和1 383 ℃,γ′相初熔温度为1 279 ℃左右。但由于凝固后期有极少数的液体在较宽的温度范围内不凝固,并且在热效应上反应很微弱,因此以差热分析结果为指导,将样品在1 270~1 315 ℃之间分别保温10 min并迅速水淬,通过金相法确定合金的初熔温度为1 290~1 295 ℃。

图2 铸态合金的γ′相形貌

图3 铸态合金的差热分析曲线

2.3 固溶处理对合金组织的影响

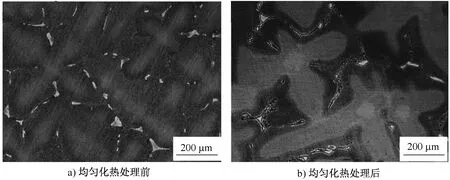

为了消除凝固过程中的成分偏析,选取1 290 ℃进行4 h的均匀化处理。经均匀化处理后,枝晶间与枝晶干分界的轮廓越来越模糊,枝晶间共晶尺寸变小,有利于固溶处理的进行,如图4所示。

图4 均匀化处理前后合金的枝晶形貌

图5为合金均匀化处理后在1 300 ℃下固溶处理后的枝晶间γ′相形貌。由图可知,合金经1 300 ℃/2 h固溶处理后,铸态粗大的γ′相只有部分固溶(图5(a)),未固溶的粗大的γ′相在高温下聚集长大,其间散布着少量的在冷却过程中重新析出的细小颗粒状γ′相。当固溶时间延长到4 h时(图5(b)),粗大的γ′相全部固溶,重新析出大量细小弥散的γ′相。进一步延长固溶时间至6 h(图5(c)),γ′相尺寸略有增加,棱角更分明。

图5 合金经1 300 ℃固溶保温不同时间后的γ′相形貌

为了进一步加快固溶,提高固溶效率,在1 300 ℃/4 h处理的基础上继续将固溶温度提高至1 315 ℃,并保温不同时间以观察γ′相的变化(如图6所示)。由图可知,γ′相的形貌和大小随着固溶时间的延长变化不大。

2.4 热处理制度对合金性能的影响

图6 合金经1 315 ℃固溶保温不同时间后的γ′相形貌

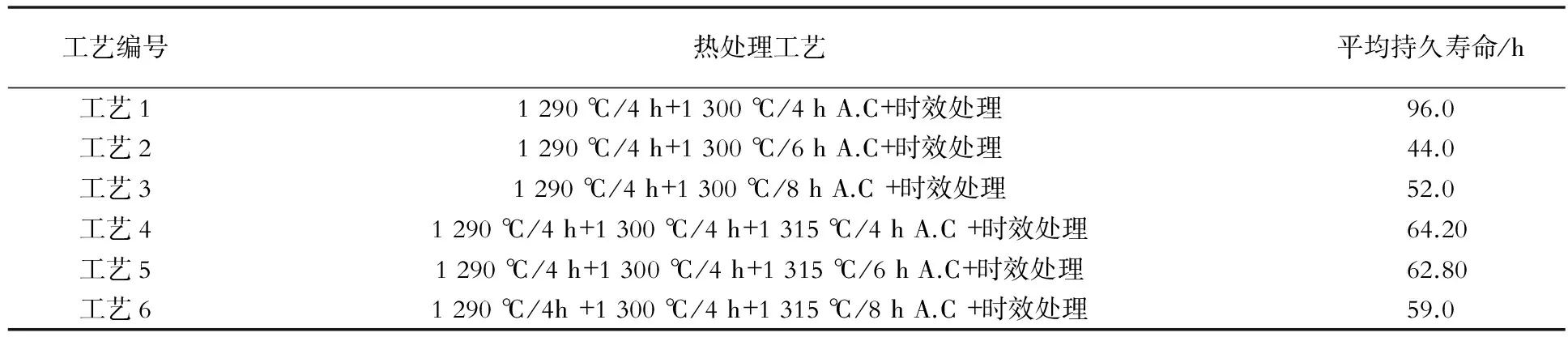

为了进一步验证固溶处理制度的合理性,对经固溶处理的试样均进行1 100 ℃/6 h A.C+870 ℃/20 h A.C的时效处理,之后在980 ℃/276 MPa条件下进行持久性能测试,结果如表2所示。

表2 合金经不同工艺热处理后在980 ℃/276 MPa条件下的持久性能

从表中数据可得,经工艺1处理的试样在980 ℃/276 MPa条件下的持久性能长达96 h。但从显微组织分析可知(图5(a)),该条件下枝晶间的γ′相并没有溶解完全,其原因可能是粗大集聚的γ′相强化了枝晶间的薄弱处,造成高温持久性能的反常升高。继续升高固溶处理温度和延长固溶时间,合金的偏析程度减轻,γ′相的立方度趋好,使得合金的持久寿命逐渐升高。经1 290 ℃/4 h+1 300 ℃/4 h+1 315 ℃/4 h A.C +1 100 ℃/6 h A.C+870 ℃/20 h A.C热处理后,合金的持久寿命达64.2 h。随后继续延长固溶时间,合金的持久寿命略有缩短。

3 结论

(1)DTA测试结果表明新合金的液相线和固相线温度分别为1 383 ℃和1 351 ℃,金相法测得合金的初熔温度为1 290~1 295 ℃。

(2)试验得出合金的最佳热处理制度为1 290 ℃/4 h+1 300 ℃/4 h+1 315 ℃/4 h A.C+1 100 ℃ 6 h A.C+870 ℃/20 h A.C。该条件处理后的合金在980 ℃/276 MPa条件下的最佳持久寿命为64.2 h。

[1] 陈荣章. 单晶高温合金发展现状[J]. 材料工程, 1995 (8): 3- 12.

[2] YUKAWA N,MORINAGA M, EIAKI H, et al. T. High temperature alloys for gas turbines and other applications [M].Holland:D Reidel publishing company,1986:935- 944.

[3] 胡壮麒, 刘丽荣, 金涛,等. 镍基单晶高温合金的发展[J]. 航空发动机, 2005, 31(3): 1- 7.

[4] KEARSEY R M, BEDDOES J C, JONES P, et al. Compositional design considerations for microsegregation in single crystal superalloy systems[J]. Intermetallics, 2004, 12(7): 903- 910.

[5] HECKL A, RETTIG R, SINGER R F. Solidification characteristics and segregation behavior of nickel- base superalloys in dependence on different rhenium and ruthenium contents[J]. Metallurgical and Materials Transactions A, 2010, 41(1): 202- 211.

[6] 乾尧, 汉康. 高温合金[M]. 北京:冶金工业出版社, 2000: 31- 33.

[7] SHERMAN A J, TUFFIAS R H, FORTINI A J, et al. The impact of the mechanical properties of rhenium on structural design[J]. Rhenium and Rhenium Alloys, 1997(8): 291- 300.

[8] 孙晓峰, 金涛, 周亦胄, 等. 镍基单晶高温合金研究进展[J]. 中国材料展,2012,31(12): 1- 11.

[9] HINO T, KOBAYASHI T, KOIZUMI Y, et al. Development of a new single crystal super- alloy for industrial gas turbines[C]//Superalloys 2000, Warrendale: The Mineral. Metals & Materials Society, 2000: 729- 736.

[0] 孔祥鑫. 第四代战斗机及其动力装置[J]. 航空科学技术, 1994 (5): 21- 23.

[1] 陈金国. 军用航空发动机的发展趋势[J]. 航空科学技术,1994 (5): 9- 12.

[2] LIU E Z, SUN S C,TU G F. Study on heat treat- ment process of superalloy DZ68[J]. Heat Treat Metals,2009,34(6):84- 86.

收修改稿日期:2016- 04- 22

Effect of Heat Treatment on Microstructure and Properties of A Low Cost Re- free Nickel- Based Single Crystal Superalloy

Li Ling Yu Jianbo Xie Xinliang Ren Xingfu Wang Baojun Ren Zhongming

(State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Effects of heat treatments on microstructure and properties of a low cost and no Re- free Nickel- based single crystal superalloy were investigated. The solidus and liquidus temperature of the alloy was measured by differential thermal analysis (DTA) to be 1 351 ℃ and 1 383 ℃, respectively. The incipient melting temperature of the alloy determined by metallographic testing method was in the range of 1 290 ℃ to 1 295 ℃. The result showed that after heat treatment of 1 290 ℃/4 h+1 300 ℃/4 h+1 315 ℃/4 h A.C+1 100 ℃/6 h A.C+870 ℃/20 h A.C, the stress rupture life of the alloy turned out to be 64.2 h under the condition of 980 ℃ and 276 MPa.

Ni- based single crystal superalloy,heat treatment,microstructure,rupture property

国家自然科学基金(No.51404148)、上海市科委项目(No.14521102900)和上海市商用航空发动机领域联合创新计划

李玲,女,主要从事高温合金热处理制度的研究,Email: 15026902756@163.com

余建波,男,高级工程师,主要从事高温合金制备的研究,Email:jbyu@shu.edu.cn