生物炼制经济的发展思路和展望

2017-09-06孙明荣刘晓欣谢文华宗保宁郜亮

孙明荣,刘晓欣,谢文华,宗保宁,郜亮

(1中国石化石家庄炼化分公司,河北 石家庄 050099;2中国石化石油化工科学研究院,北京100083)

生物炼制经济的发展思路和展望

孙明荣1,刘晓欣1,谢文华2,宗保宁2,郜亮2

(1中国石化石家庄炼化分公司,河北 石家庄 050099;2中国石化石油化工科学研究院,北京100083)

介绍了国内外生物炼制厂发展现状、研究框架及发展趋势。列举了生物炼制产业未来的重点研究领域,重点阐述了琥珀酸和甘油作为生物炼制厂“平台分子”的应用状况。琥珀酸作为平台分子被认为具有更好的灵活性,在丁二醇及其衍生物合成方面具有广泛的应用前景;甘油在丙二醇、环氧氯丙烷、乳酸等化工产品合成方面具有重要价值。文中回顾了木质纤维素转化的相关研究,介绍了木质纤维素在催化分解和发酵方面的较新进展。较为全面地分析了近年来国外生物炼制厂在生产效率、原料来源、产品分离、地域限制等方面的局限性,展望了未来生物炼制厂在拓展原料来源和开发生物基特色产品等方面的发展趋势,为国内生物炼制厂的发展提供了参考。

生物工程;生物炼制;琥珀酸;甘油;木质纤维素

在常规石油资源日渐匮乏、原油质量下降和环境保护法规日趋严格的多重压力下,传统石油化工企业利用来源充足的可再生原料,使用绿色化生产方式,得到绿色化工产品具有重要的经济和社会意义,也是生物炼制厂未来的发展趋势。

生物炼制厂属于生物基经济的重要组成部分,是以生物质为原料进行加工利用的工厂,通过一系列操作单元,生产高附加值和大宗化学品。国际经济合作与发展组织(OCED)定义生物基经济为“与生物产品和加工过程相关的发明、研究和产品,以及对生物产品及加工过程应用的一系列经济活动。美国农业部定义生物基经济为“商业或工业产品(非食物与饲料),完全或绝大部分由生物质制备而成,如林业资源、可再生农业资源(包含植物和动物)以及海洋生物资源”[1]。

美国生物炼制厂的研究开发和建设较早,政府也有巨量投入[2]。2003年底,Gargill公司建立了第一座工业化的生物炼制厂。2007年2月28日,美国能源部宣布投资3.85亿美元,在后续的4年中建立6个生物炼制厂并已实现目标。2008年12月,美国能源部宣布,2009—2014财政年度提供3亿美元,资助建设以微藻为原料的生物炼制化工中试和示范工厂。2009年5月,美国能源部部长朱棣文宣布,美国将投资8亿美元用于新生物质能源研究和生物炼制厂建设,其中,4.8亿美元用于中试和示范规模生物炼制厂的建设,1.77亿美元用于商业化生物炼制厂的建立,1.1亿美元用于生物炼制厂相关的基础研究,另外还在混合燃料运输用油方面开始基础及应用研究。

1 未来的生物炼制厂

2010年7月,加拿大生物燃料公司CORE BioFuel宣布建成热化学生物质制备汽油的中试装置,可以得到辛烷值92的汽油产品,并计划在美国蒙大拿州建立工厂。2010年3月,壳牌公司与美国Virent Energy Systems公司采用生物转化技术,建成了38m3/a的生物质汽油示范装置,技术核心为水相重整工艺,并可以根据汽油、柴油、喷气燃料等不同产品需要,与加氢、缩合、烷基化等传统化学工业连接。

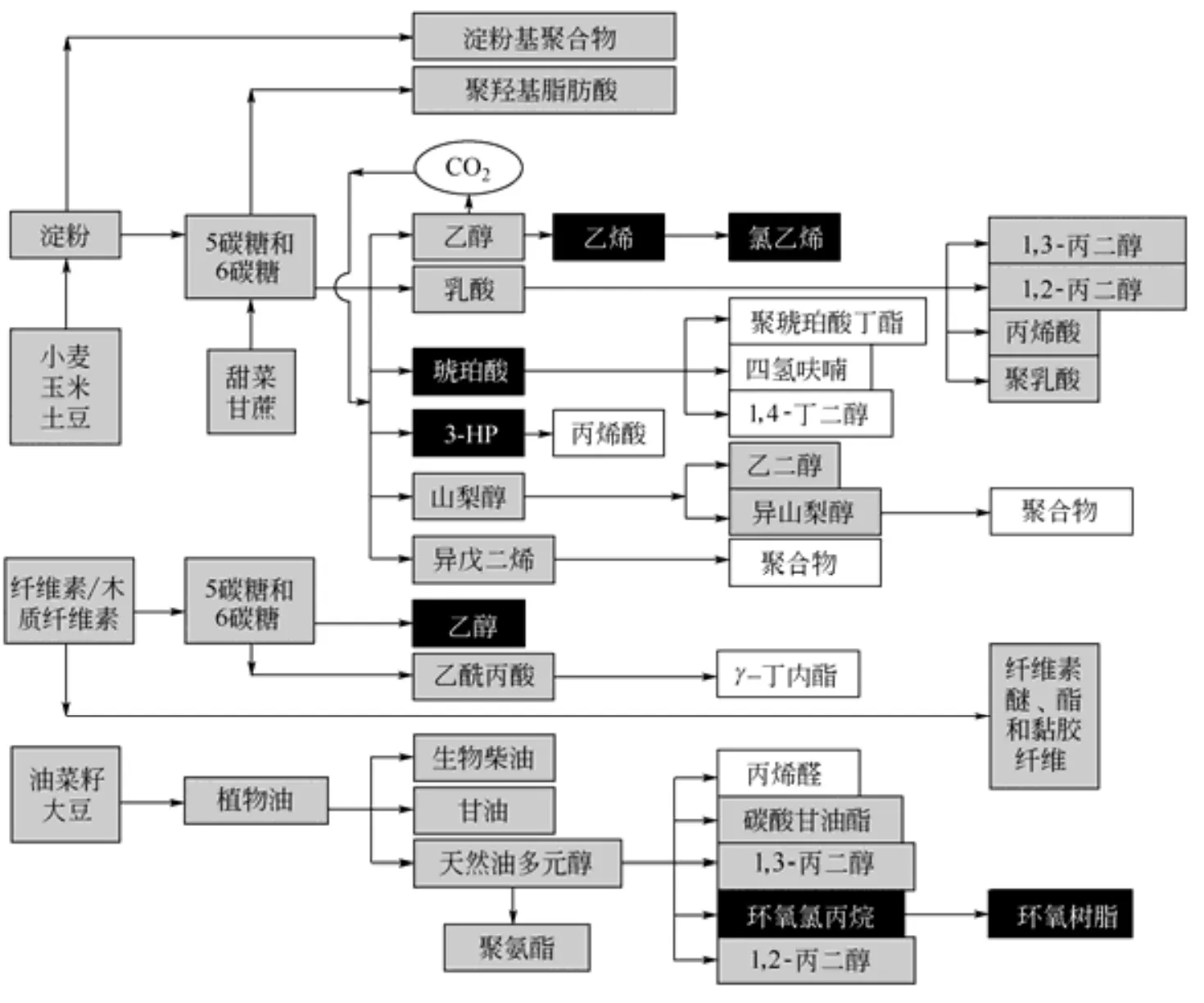

2009年,SHELLEY在Chem. Eng.上发表文章对未来生物炼制厂进行了概括,并整理出比较完整的产品及流程框架,如图1所示[3]。

图1中所提到的原料为可再生的农作物和林业产品。通过生物化工单元和/或石油化工单元处理后,得到不同种类和规格的化学中间体,然后经过进一步的生物和化工处理过程,得到一系列具有生物基特征的化学试剂、生物塑料和聚合物,同时也可以生产如传统石油基炼油化工厂产出的常规化学品。其中,浅色单元显示已经具备规模生产的能力的生产技术,深色单元表明该生物化学过程处于模式及中试放大研究阶段,无色单元代表尚处于实验室研究阶段的技术。

图1 生物炼制厂产品生产框架

目前,生物基化学品已经在全球化工行业的产品中占有一席之地。生物学、化学和工程学技术的进步使得生物基化学品逐步实现商业化,而生产生物基化学品的公司也得以在传统化学品价值链的每一环,从化学中间体到聚合物,都占有一定的产品份额。根据Colorado一家市场分析公司HIS的调研报告,全球对生物基化学品的需求在2020年将达到300万吨。按照世界经济论坛的一份报告,目前生物基化学品占全球份额为1%~3%,预计2020年将达到9%[4]。这意味着,即使原油及天然气仍然是全球能源和化工的主要原料,以可再生的生物质作为原料也已成为一种重要的选择。当然,生物基化学品若最终取代石油基化学品还取决于其更高的经济性。

2 生物基平台分子利用状况

对于传统石油基炼油化工厂而言,最基础的大宗化学品又被称为“平台分子”的化学品一般有以下7种:甲醇、乙烯、丙烯、丁二烯、苯、甲苯和二甲苯。这些分子可通过石油化工成熟单元转化为聚合物、塑料、常规和特殊用途的化学试剂。类似的,已建和未来的生物炼制厂同样也拥有特殊的“平台分子”,并可以其为基础,经过生物加工或传统的石油加工手段转化为各种化学中间体及不同种类的化学品。

2004年,美国能源部(Department of Energy,DOE)提到了12种糖基化合物:①1,4-丁二酸(包括丁二酸、反丁烯二酸、羟基丁二酸),②2,5-呋喃-二羟酸,③3-羟基丙酸,④天门冬氨酸,⑤葡萄糖二酸,⑥谷氨基酸,⑦衣康酸,⑧乙酰丙酸,⑨3-羟基丁内酯,⑩甘油,山梨糖醇,木糖醇。根据Frost & Sullivan公司的分析报告,有几种比较适合作为平台分子,如乳酸、丁二酸、甘油、1,3-丙二醇、乙酰丙酸以及多种纤维素和淀粉的衍生物等[3]。下面将介绍一下琥珀酸和甘油这两种研究较多、未来应用潜力较大的平台分子的研究进展。

2.1 琥珀酸的工业应用状况

琥珀酸是丁二酸的一种,被认为是一种新的、灵活性高的、环境友好的过渡平台分子[5]。2004年美国能源部通过对比和评估了300余种生物基化学产品作为平台分子的应用潜力,琥珀酸排在前列。2008年美国农业部的相关报告进一步将琥珀酸评为当时和未来一段时间最有潜力的3种生物基化学品平台分子之一。

在2009年,Nexant公司生物技术咨询专家MORGEN曾指出,尽管研究开发和投入很大,但目前具有一定规模而且成功发展的生物化工案例很少。杜邦公司在美国田纳西州建立了生物基制备1,3-丙二醇的工厂,该项目还在按计划扩展,但是其未来商业化应用前景仍不明朗。另一个典型的不太成功的案例涉及聚乳酸的工业化进程。Nature Workshop是一个由Cargill和Dow两个公司联合的探索性项目,拟利用由生物发酵得到的乳酸生产聚乳酸,并于2002年在Blair建成了具有一定规模的聚乳酸生产厂。3年后,Dow公司认为聚乳酸技术的经济性与石油基塑料无法竞争,因而退出该项目,一家日本公司Teijin顶替了Dow的位置,但最终该项目还是被迫终止。

与上述不太成功的案例相反,琥珀酸的发展前景被广泛看好。这些倡导生物炼制厂工业化的先行者们对琥珀酸预期很高,认为其在合成灵活性上强于乳酸和丙二醇。2009年年底,在法国北部乡村,美国一家公司在法国的农庄建立了一套示范装置,耗资2700万美元,这也是世界上第一套由农产品生产琥珀酸的工业示范工厂。该企业的经理认为琥珀酸与其他生物基化学品不同,发展潜力巨大,而且从糖开始发酵制备琥珀酸的过程中会消耗CO2,对于降低CO2排放做出贡献。如果价格足够低廉,琥珀酸及其衍生物市场份额会更高。如Myriant技术公司琥珀酸开发经理Cenan Ozmeral所述,BASF公司在2009年9月的一份声明中提到近期要进入生物技术制备琥珀酸领域。DNP绿色科技公司总裁HUC从琥珀酸看到了数以十亿磅计的商机。该公司一半是生物琥珀公司(Bioamber),在法国东北部建立装置开展相关基础及工业化研究;另一半是农产品公司,拥有总容积为350m3的发酵罐,每年可生产琥珀酸500万升(5000m3)以满足市场需要。DSM和Roquette两家公司合作开展了相关研究(在Roquette公司的淀粉加工厂,建于法国Lestrem),并在2008年上半年利用中型反应装置为客户提供样品,计划每年产500~800t琥珀酸。BASF公司还与丹麦的CSM公司(世界上最大的发酵乳酸生产厂)合作,通过使用BASF公司提供的微生物(从一种奶牛胃中提炼出的微生物),将乳酸变为琥珀酸。据Maren BAUER所述,丹麦公司将在在Purac建立一个商业化琥珀酸生产厂。

另外,琥珀酸的一些衍生物如1,4-丁二醇、丁二酸钾、1,4-丁二酸等,也具有较大的市场潜力和经济价值。丁二醇主要用于合成从聚丁烯琥珀酸酯到高弹合成纤维(85%以上的聚氨基甲酸乙酯),再到聚氨酯的一系列聚合物,市场容量巨大。BASF公司是世界上最大的丁二醇供应商,全球市场每年为30亿磅(约136万吨)。现代的丁二醇生产技术,由Davy Process Tech等公司提供,采用丁烷氧化法生成马来酸酐,然后酯化加氢生产丁二醇。如果由琥珀酸大规模生产丁二醇成功,将实现聚丁烯琥珀酸酯的100%原料生物质化。未来希望的琥珀酸价格在1.10美元/kg,而合成的琥珀酸现在的价格是3.08美元/kg。

DNP Green公司的HUC对丁二酸钾的应用很感兴趣,这是一种道路防冻液。2008年DNP Green和ARD两家公司联合与英国Basic Solutions公司合作,在英国轨道交通网推销防冻液。HUC还注意到琥珀酸及其衍生物在塑料、溶剂方面具有广泛应用。

2.2 甘油平台分子的应用状况

甘油是另一种应用前景广阔的生物基平台分子。采用酯交换法由植物油或动物脂肪生产生物柴油会联产甘油,每生产9kg的生物柴油会得到约1kg的甘油。由于全球生物柴油产业发展迅速,甘油产量增速很高,而且其适合作为原料生产一些特殊的化学品,如1,3-丙二醇(PG)、环氧氯丙烷、二羟基丙酮、乳酸等。

1,3-丙二醇主要用作生产塑料、增塑剂、溶剂、润滑油、热导油和液压油等的原料,传统上由丙烯氧化物制备,现在可以利用供应量迅速提升的甘油为原料进行制备。目前国际上有6家公司开始建立采用甘油路线生产丙二醇。

1,3-丙二醇主要作为合成聚酯、聚氨酯的单体。从甘油出发制备1,3-丙二醇已经工业化,如美国的Senergy化学公司与美国密苏里大学相关研究团队合作,在美国东南部建立了工业规模装置,未来将扩产至4.5万吨/年。Dupont公司、ADM公司等都已经开发了以甘油为原料、经生物技术生成丙二醇的技术。

环氧氯丙烷是一种重要的化工原料,用于生产氯醇橡胶、环氧树脂、增塑剂等。从甘油出发生产氯丙烷是重要化工路线之一,一般分为两个步骤:甘油先经过氯化反应,生成二氯丙醇,然后在碱性催化剂存在下,发生环化反应,脱去一分子氯化氢,得到环氧氯丙烷。目前,采用生物柴油生产过程中副产的甘油为原料制备环氧氯丙烷的技术已经相对成熟,Solvey、Dow化学公司等已经宣布建设甘油制环氧氯丙烷工业化装置。

乳酸在化妆品及食品工业中都有较大用途。工业生产乳酸的方法主要是生物发酵法和化学合成法,其中生物发酵法以谷物为原料,工艺简单,技术成熟,采用该工艺生产的乳酸占总产量的70%以上,该工艺的缺点是采用间歇式或半连续化生产。化学合成法可以实现乳酸的大规模连续化生产,但是采用化工原料不符合绿色化学的标准。因此,以甘油为原料制备乳酸成为未来发展的趋势之一。2007年,日本东北电力公司宣布成功开发了利用生物柴油的副产物粗甘油生产乳酸的工艺。该工艺以碱液为催化剂,在300℃和12MPa条件下将甘油转化为用于制备生物聚乳酸用的乳酸单体。ROY等[6]使用铜基催化剂,在氢氧化钠甘油质量比为1.5、反应温度为200℃条件下,得到了80%的乳酸收率。采用生物发酵法也可以转化甘油至乳酸,HONG等[7]发现了一种大肠杆菌菌株(AC-521),在缓和条件下(42℃,pH=6.5)将甘油高效转化为乳酸。

二羟基丙酮是一种天然酮糖,具有生物可降解性。而且由于二羟基丙酮化学性质活泼,可以作为医药、农药合成中间体,广泛用于化妆品、食品及医药行业。由甘油生产二羟基丙酮的方法主要有生物转化法和化学催化法。生物转化法的机理是:利用微生物产生甘油脱氢酶,甘油经选择性脱氢后变为二羟基丙酮。发酵法在国外已经有工业化生产。在国内也是一个研究热点,华东理工大学相关研究人员构建了一个工程菌,开创了利用基因工程生产二羟基丙酮的先例[8]。化学催化法尚处于研究开发阶段,难点在于选择性的控制。PAINTER等[9]以Pd为主催化剂,使用苯醌为氧化剂,得到较高的二羟基丙酮选择性。HU等[10]以负载型Pt-Bi为催化剂进行了甘油选择性氧化研究,发现在pH为2、反应温度为80℃时,甘油转化率达到80%,二羟基丙酮产率为48%。

与琥珀酸相比,利用甘油的前景并不明朗,正如Dow公司的MAUGHON所述,未来短时期内甘油可能过剩,但从长远看,下一代生物柴油不再联产甘油,或者在生产过程中会将其消耗掉,原料来源不稳定。而且,甘油利用技术在投资上和产品质量上存在不确定性和问题。

3 木质纤维素的利用状况

农业秸秆和林业产品中的绝大部分由木质纤维素组成。其中木质纤维素主要包括3种成分:纤维素(35%~50%)、半纤维素(23%~32%)和木质素(15%~30%)。纤维素由结晶的、成束的多糖链组成,每个多糖链都由数千个葡萄糖分子用β-1,4键互相链接。半纤维素也是由蔗糖分子链接而成,但是不如纤维素规整,为无定形状态。所含糖分子为随机排列的木糖(xylose)、甘露糖(mannose)、阿拉伯糖(arobinose)等组成。木质素夹在纤维素和半纤维素之间,由多取代的苯酚类大分子组成,将纤维素和半纤维素绑在一起,增加了细胞壁强度[11]。

木质纤维素的利用可以追溯到1920年左右,当时Quaker Oats公司将橡树壳转变为糠醛,并实现商业化。目前木质纤维素转化的研究思路更广泛,一种是低温水解纤维素获得糖分子,然后将糖变为油品或多种化学品;另一种是在500℃的较温和条件下热解木质纤维素,以生产油品,工作的难点是体系复杂,酸性和黏度高,体系中含有百种以上富氧化合物;还有一种是高温处理方法,将生物质气化变成CO和H2的混合气,以其为起点合成多种化合物。

从操作上看,研究人员更倾向于使用简单的一步或一锅处理的方式直接将农业、林业产品及其相应废弃物变成有价值的商品,但是遇到的最大挑战是这些原料的细胞壁结构比较复杂而且足够坚韧。美国德克萨斯太平洋西北国家实验室(PNNL)由ZHANG带领的一个团队正在研究开发一种一步处理技术,将纤维素直接转变为5-羟甲基-呋喃甲醛(HMF),这是一种前面提到的平台分子,用来合成包括溶剂、油品、聚合物单体和聚合物等多种化学品。2006年前,DUMESIC研究团队报道了多步法从果糖制备HMF的方法[12]。2007年,PNNL的一个研究组也提出从葡萄糖制备HMF的方法[13],近年来PNNL又提出一步处理从纤维素制备HMF的技术方案[14]。

纤维素利用的瓶颈在于组成纤维素的聚合物的解离,在实际操作中需要先破坏纤维素结晶,然后在水解过程中打断葡萄糖分子间的键。PNNL的ZHANG等发现将氯化铜和氯化铬一起溶解于咪唑盐离子液体中,可以在100℃催化纤维素聚合物解离,这种催化体系中纤维素的分解速率比常规的酸催化分解速率高10倍以上。随后KING开展核磁共振研究发现果糖是该分解反应的中间产物。有趣的是,体系中的氯化铜有较高催化活性,而纯氯化铜却近乎惰性。荷兰Eindhoven技术大学的HENSEN教授试图开发可以将PNNL研究组的溶液态催化剂固定化并实现其循环使用的技术,以使其易于商业化。最新研究显示,已经可以将离子液体-金属氯化物接枝在多孔硅材料上形成新型催化剂,并显示出优于溶液状态的反应效果。

用于制备聚酯的乳酸及相应酯可以通过葡萄糖和蔗糖发酵得到,并达到商业化规模,但是发酵过程还需要能量强化。因此,Claus H.CHRISTENSEN(Haldor Topsoe,丹麦)与Esben TAARNING研究组(DTU)合作寻找制备乳酸的新路径。他们发现使用Sn/β-分子筛,可以在低温下较高选择性地从C3糖发酵得到乳酸,在水中,催化剂将丙糖异构化,125℃时乳酸收率达到90%。在甲醇中反应,可以在80℃将其直接变成乳酸甲酯。SHANKS等(Iowa 州立大学)研究了酯化反应过程,发现操作中最大的问题是油中水含量偏高,催化剂会被溶剂化从而降低酸性。他们还认为高浓度醛的存在,会消耗掉醇类从而降低反应效率。Munich大学教授LERCHER与合作人员[15]发现磷酸和Pd-C催化剂的联合使用可以将带有酚基的生物基油品选择性地转变为环烷烃和甲醇。这种双催化剂体系在一个反应釜中综合调整了加氢、水解和水合反应,得到了容易分离的烷烃混合物。

4 生物炼制厂的问题和困难

从长远看,将生物质通过化学和/或生物方式转化为化工产品具有广阔的发展前景。但是,由于目前技术的局限性,按照化工厂运行模式来操作生物炼制厂并期待获取社会效益及经济效益,还存在很多困难。简略总结生物炼油厂遇到的问题如下。

(1)生产效率较低。田纳西州立大学林业中心生物化学系副教授BOZELL指出,生物质原料的利用涉及发酵、菌类培养、产品分离等操作,一般是间歇式或者半连续式,与传统的、成熟的炼油化工厂操作单元相比效率较低。而目前像蒸馏、裂解操作以及气化、热解等传统的热处理过程,对大多数生物质的处理无能为力[3]。

(2)生物质原料成分复杂。与石油分子不同,生物基分子中具有较高比例的羟基、酮基和羧基等官能团,整体含氧量高,核心结构复杂,正如美国国家可再生能源实验室国家生物能源中心资深专家Moens提到的,采用传统的化工催化剂体系很难实现预想目标。加氢或者气化手段可能有效,但是如Dow化学公司碳水化合物和能源研究发展部主任Bob MAUGHON指出的,使用还原路线会需要消耗大量能量用于制氢,而采用失碳路线则会有大量CO2和固体废料排放。

(3)产品分离困难。生物质加工工艺中最为环保的方式是酶催化,但是如MAUGHON提到的,以酶催化为基础的生产过程比较缓慢,而且一般需要在水中进行,造成的后果是产品如醇或酸分离能耗高,有时还需面对共沸物的困扰及反应物对酶催化体系的抑制作用。

(4)受地域限制,生产模式单一。从未来生物炼制厂的生产结构看,应该具有多种原料处理能力,从繁杂的原料中生产出较为统一的平台分子,以此为起点,生产多种化工产品。但是由于受到技术发展及地域限制,目前的生物质加工企业的生产模式比较单一,大多数是“one to one”的形式,而非“one to many”的形式,限制了生物炼油化工厂与传统石油化工厂的结合。

5 生物炼制厂的展望

(1)从“one-to-one”到“one-to-many”。现在很多成熟的生物处理技术着重于将单一可再生原料转化为一种生物基化学品或聚合物,可以被称为“one-to-one”的概念,但是,未来技术经济性合理的生物炼制厂需要利用每一种可再生原料,经过处理后转化为多种“平台分子”,以其为基础再进行后续操作,得到代替石油基化学品和聚合物的产品,或者全新生物基产品。

(2)与传统化工厂结合。传统的石油基炼油化工厂中,反应、催化、分离等技术单元发展已经成熟,在很多方面可以与生物炼制厂形成互补,将常规的生物发酵、产品富集与反应、催化、分离体系强化结合起来,改变生物加工技术因间歇或半连续操作造成的效率低下、投资较高的问题。SHANKS和BOZELL[16](田纳西大学生物化学系)提到将原本就高水平的化学与生物合成路线的立体化学选择性结合起来,再加上高效的化学催化剂,可以在前期使用生物化工操作,得到平台分子后使用常规的石油化工操作单元进行生产。

(3)拓展原料来源。初期的生物炼制厂以生物质特殊的部分为原料进行生产,如淀粉、植物油、纤维素等。尽管生产过程相对环保,但是操作过程会排放大量固体和浆液废弃物。操作方式一般采用直接途径,将生物质通过生物催化过程或者化学催化过程转化为共用分子,不需分离直接生产终端产品。未来的生物炼油化工厂将扩展原料,将森林木材、农业秸秆、动植物加工厂废弃物和含有有机质的浆液收集利用,经过分级处理,将原料中的有机质变为化学中间体或者“平台分子”,真正实现生物化工的技术经济性和环保价值。

(4)开发生物基特色产品。生物炼制厂与石油炼制厂的竞争的优势,不仅体现在生产环节的环保、产品的技术经济性上,还体现在采用合理的手段生产新的、特殊的生物基产品,而这些产品采用传统的化工过程难以实现。如美国Elevance可再生科学公司与印度尼西亚的国际油类化学品生产公司Wilmar合作,在印度尼西亚的Surabaya将建立年产18万吨的生物炼油厂,以自然油脂或废弃油脂作为原料,生产包括9-癸烯酸和酯、18碳二酸及羧酸酯、多种α-烯烃等在内的高附加值产品。Elevance销售副总裁SHAFER提到,目前9-癸烯酸价格约为1000美元/kg。9-癸烯酸市场不大,以前是靠昂贵的发酵过程进行生产,现在可以采用高容量、低价格方式快速生产,同时还可联产二元酸产品。使用Elevance公司开发的新陈代谢技术,最终可将9-癸烯酸价格控制在2美元/kg左右,使得这种化学中间体用途更加广泛[17]。

目前,生物炼制厂在我国也受到广泛关注。2006年12月,由闵恩泽院士倡导、策划和主持,陈家镛院士和何鸣元院士参与,集合了南京工业大学、北京石油化工学院、北京大学、中科院过程工程研究所多名专家参加,向中国科学院申请了题为《生物质炼油化工厂——迎接能源化工进入“碳水化合物”新时代》的咨询评议项目。该项目2007年6月获得批准,中间经过多次材料征集和讨论,2010年完成报告撰写,形成了《生物质炼油化工产业分析报告》一书[2]。目前,世界各国都在大力发展生物炼制厂,并制订了相关的开发研究计划。我国也制订了《可再生能源中长期发展规划》,同时推出一系列优惠政策,为我国生物炼制产业的发展注入活力。

致谢:闵恩泽院士生前十分关注我国生物能源化工的发展。在闵恩泽先生的指导下,在中国石化石家庄分公司建成生物柴油示范装置和微藻减排炼厂烟气示范装置,并以此为基础在海南建成6万吨/年生物柴油工业装置,微藻减排烟气正在推向工业应用。本文是在闵恩泽先生建议下各位作者对生物能源化工新进展的调研成果。

[1] REDDY M M,MISRA M,MOHANTY A K. Bio-based materials in the new bio-economy[J]. Chem. Eng. Progress,2012,5:37-42.

[2] 闵恩泽,张利雄. 生物质炼油化工产业分析报告[M]. 北京:科学出版社,2013:19.MIN E Z,ZHANG L X. Biomass refining & chemical industry analysis report[M]. Beijing:Science Press,2013:19.

[3] SHELLEY S. Renewable feedstocks:trading barrels for Bushels[J].Chem. Eng.,2009,116(6):16-18.

[4] MIRIAM C C. The other bio:chemicals and materials[J]. Chem. Eng.Progress,2012,108(5):34.

[5] MCCOY M. Big plants for succinic acid[J]. Chem. Eng. News,2009,87(50):23-25.

[6] ROY D,SUBRAMAIAM B,CHAUDHARI R. Cu-based catalysts show low temperature activity for glycerol conversion to lactic acid[J]. ACS Catal.,2011,1:548-551.

[7] HONG A A,CHENG K K,PENG F,et al. Strain isolation and optimization of process parameters for bioconversion of glycerol to lactic acid[J]. J. Chem. Tech. Biotech.,2009,84(10):1576-1581.

[8] 宋如,钱仁渊,仝艳,等. 二羟基丙酮生产研究进展[J]. 化工技术与开发,2009,38(7):25-30.SONG R,QIAN R Y,TONG Y,et al. Research advances in dihydroxyacetone production[J]. Technology & Development of Chemical Industry,2009,38(7):25-30.

[9] PAINTER R M,PEARSON D M,WAYMOUTH R M. Selective catalytic oxidation of glycerol to dihydroxyactone[J]. Angew. Chem.Int. ed.,2010,49(49):9456-9459.

[10] HU W B,KNIGHT D,LOWRY B,et al. Selective oxidation of glycerol to dihydroxyactone over Pt-Bi/C catalyst:optimization of catalyst and reaction conditions[J]. Ind. Eng. Chem. Res.,2010,49(21):10876-10882.

[11] JACOBY M. Chemicals from the garden[J]. Chem. Eng. News.,2009,87(27):26-28.

[12] JACOBY M. Polymer feedstock made from biomass,method effectively converts fructose to 5-hydroxymethylfurfural[J]. Chem.Eng. News,2006,84(27):9.

[13] PETKEWICH R. Sweet routes to sustainability,catalytic reactions convert sugars from biomass into renewable fuel and feedstock[J].Chem. Eng. News,2007,85(26):8.

[14] YU S,BROWN H M,HUANG X W,et al. Single-step conversion of cellulose to 5-hydroxymethylfurfural(HMF),a versatile platform chemical[J]. Appl. Catal. A:General,2009,361(1/2):117-122.

[15] ZHAO C,KOU Y,ANGELIKI A,et al. Highly selective catalytic conversion of phenolic bio-oil to alkanes[J]. Angew. Chem. Int. ed.,2009,48(22):3987-3990.

[16] JACOBY M. Teaming up for biobased chemicals[J]. Chem. Eng.News,2012,90(32):37-38.

[17] DE GUZMAN D. Biorefineries gear up for paydirt[J]. ICIS Chem.Business,2010,278(2):10-11.

Present economical development and prospective of biorefineries

SUN Mingrong1,LIU Xiaoxin1,XIE Wenhua2,ZONG Baoning2,GAO Liang2

(1Shijiazhuang Refining & Chemical Company,SINOPEC,Shijiazhuang 050059,Hebei,China;2Research Institute of Petroleum Processing,SINOPEC,Beijing 100083,China)

The status,the research framework and the development trends of the biorefineries in and abroad were discussed in this paper. Succinic acid was regarded as the one with better flexibility and capability for wide application in synthesizing the butanediol and its derivatives. Glycerol was of great value in the synthesis of propanediol,epichlorohydrin,latic acidetc. Key research fields were thus listed with a focus on the application of the succinic acid and glycerol as the “platform molecules”.Meanwhile,based on the review on lignocelluloses converting techniques,a new progress about catalytic decomposition and fermentation of lignocelluloses was introduced. Furthermore,the existing challenges and limitations of the overseas biorefineries on efficiency,feedstock sources,product separation and region restriction were analyzed in depth. The further anticipation of development prospect of biorefinery in expanding material sources and featured bio-based chemicals also offers a reference for the future development of the domestic biorefinery.

biological engineering;biorefinery;succinic acid;grycerol;lignocellulose

TK6

:A

:1000-6613(2017)09-3250-07

10.16085/j.issn.1000-6613.2017-0102

2017-01-17;修改稿日期:2017-05-02。

孙明荣(1963—),男,硕士,高级工程师,研究方向为石油加工。E-mail:sunmr.sjlh@sinopec.com。联系人:宗保宁,教授级高级工程师,研究方向为化学工程。E-mail:zongbn.ripp@sinopec.com。