基于碳纳米线传感器的三维六向编织复合材料内部损伤定位

2017-09-03万振凯张志钢贾敏瑞包玮琛董卿霞

万振凯, 张志钢, 贾敏瑞, 包玮琛, 董卿霞

(天津工业大学 信息化中心, 天津 300387)

基于碳纳米线传感器的三维六向编织复合材料内部损伤定位

万振凯, 张志钢, 贾敏瑞, 包玮琛, 董卿霞

(天津工业大学 信息化中心, 天津 300387)

为研究三维编织复合材料的实时结构健康状态监控,针对三维六向编织复合材料编织结构,采用三维四步六向编织方法将碳纳米线传感器以轴向纱和六向纱形式嵌入复合材料中,提出了一种构建智能三维复合材料的方法,建立了基于碳纳米线的三维编织复合材料试件内部损伤监测系统。基于碳纳米线测量的电阻值矩阵,采用四分矩阵奇异值分解方法分析信号矩阵的主要特征,计算试件内部的损伤准确位置。实验采用5种不同类型损伤试件进行分析,结果表明,该方法计算的试件内部损伤位置与实际损伤一致,测量的损伤位置坐标误差小于1。该研究可为智能三维编织复合材料的健康监测发展提供理论基础。

三维六向编织复合材料; 碳纳米线传感器; 内部缺陷; 无损检测; 奇异值分解

三维编织复合材料是高比强度、耐冲击、不分层、抗开裂和抗疲劳的承载材料,可通过改变纱线品种、规格、空间走向和纤维体积含量达到理想的力学性能,已在航空、航天等高技术领域得到广泛应用[1]。三维六向作为一种新的结构及编织技术,虽然研究还处于起步阶段,但已在高性能的航天飞行器部件中开始应用。由于承载制件在长期使用过程中会产生疲劳和损伤,为保证复合材料安全服役,在制件的工作时必须实时监测其损伤以及发展状态,对其结构健康状态进行监测、诊断和评价,在此基础上对试件可能发生的各种缺陷进行预测,以便采取措施,避免带来巨大损失[2]。

复合材料实时损伤监测与传统无损检测技术区别是所用的传感元件与被监测试件结构永久集成在一起,使得试件在整个运行过程中,传感器网络将监测试件结构内部损伤,预测试件剩余使用寿命。传统的无损检测技术,如超声波探伤、涡流检测技术、声发射检测技术、X射线以及微波检测技术等应用在连续监测试件内部损伤十分困难[3]。

随着碳纳米线的发展,将碳纳米线嵌入到编织复合材料中,构建智能编织复合材料使得材料制件损伤实时监测成为可能。Alexopoulos 等[4]将碳纳米管纤维嵌入到玻璃纤维增强复合材料中用于结构健康监测,分析了碳纳米管纤维的电阻变化与载荷的关系。万振凯等[5]用碳纳米线嵌入到三维复合材料中用于制件的结构监测,分析了试件内部碳纳米线的力学特性。万莉等[6]分析了碳纳米线传感器在制件承载下的应用特性。

本文主要研究三维编织复合材料的无损监测技术,构建基于碳纳米线传感器的三维编织复合材料结构健康监测系统,基于奇异值分解方法,研究三维编织材料结构的损伤定位及评估算法。该技术将为我国航天航空应用中的三维编织复合材料结构健康状态监测提供理论参考。

1 碳纳米线传感器嵌入技术

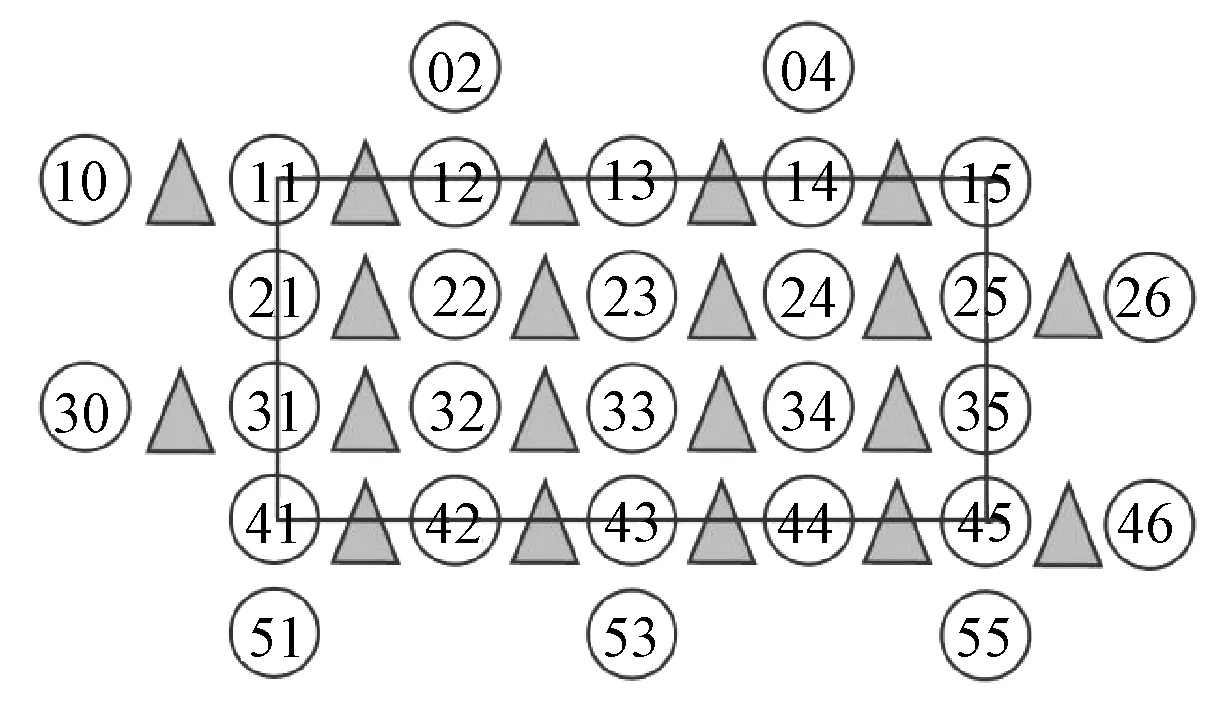

三维六向编织技术是在三维五向携纱器排布和运动规律基础上,在每个机器循环后引入第六向纱,整体成形三维六向方型织物[7],并且轴纱数量和第六向纱加入规律可调,第六向纱(碳纳米线)是在编织过程中根据预先计算的最佳配置比例以一定间隔沿行方向加入的。在三维六向编织过程中,携纱器的运动是通过机器底盘上的推杆往复直线运动来实现。图1示出了5×4三维六向试件的编织纱和第五向纱在编织机机器底盘上的排列。图中:△表示挂第五向纱(碳纳米线)的携纱器;○表示挂编织纱(碳纤维)的携纱器;○中的数字表示编织纱携纱器在编织机底盘中的坐标值。

图1 三维六向编织纱线排列示意图Fig.1 Arrangement schematic of three-dimensional six-directional braiding yarn

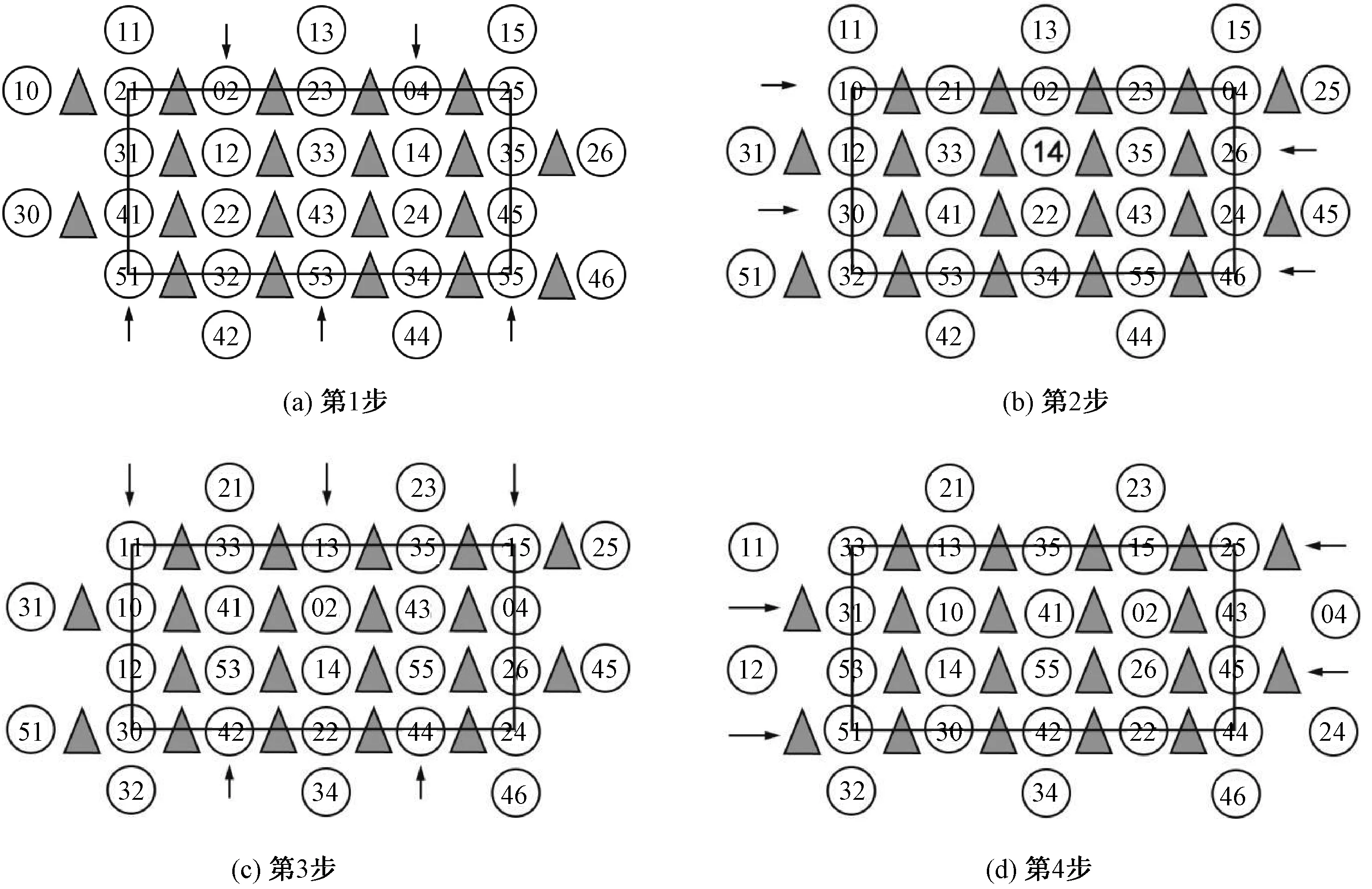

图2示出了三维六向编织携纱器在一个机器周期内的运动过程。

图2 三维六向纱线运动规律Fig.2 Motion trajectory of three-dimensional six- direction braiding yarn. (a) First step; (b)Second step; (c)Third step; (d)Fourth step

图中虚线表示第六向纱碳纳米线的添加位置。编织纱线的携纱器运动是沿行和列交替运动,与四步法携纱器运动规律相同,在携纱器的引导下纱线进行运动和空中取向,挂着轴纱的携纱器只在行的方向上平动,经过一个机器循环回到原始处。编织纱携纱器每运动2步后,进行“打紧”,并沿行的方向加入纬纱(碳纳米线),包括最外层的边纱部位,纬纱在垂直于轴向纱的方向来回穿梭。轴纱和纬纱都不参与编织,分别在编织成型和宽度方向上均匀地夹在编织纱之间的空隙内[8]。在编织过程中,编织纱携纱器运动4步后,完成一个机器循环。在此过程中试件增长的长度称为1个编织花节长度或编织节距。重复上述编织步骤,纱线将相互交织在一起最终形成所需的预试件。

在三维六向编织结构中,在相互垂直2个平面内编织纱沿编织角方向平行排列,五向纱和六向纱基本保持伸直状态,五向纱和六向纱在空间坐标上相互垂直,编织纱穿插其中并将其捆绑在一起,形成整体结构,由于纱线间相互挤压,各纱线的截面会产生变形,五向纱和六向纱的碳纳米线在预制件中可基本保持直线状态。

图3示出三维六向织物几何结构。可知碳纳米线在三维六向编织预制件中嵌入的方向分别是平行于织物成型方向的轴向纱和垂直于织物成型方向的第六向纱,这样碳纳米线在预制件内部就形成了一个传感器阵列。将传感器阵列中的行传感器和列传感器分别用导线进行连接,通过对行列信号进行采样、处理和分析,即可实现预制件内部损伤的监测和定位。

2 基于矩阵奇异值分解的损伤定位

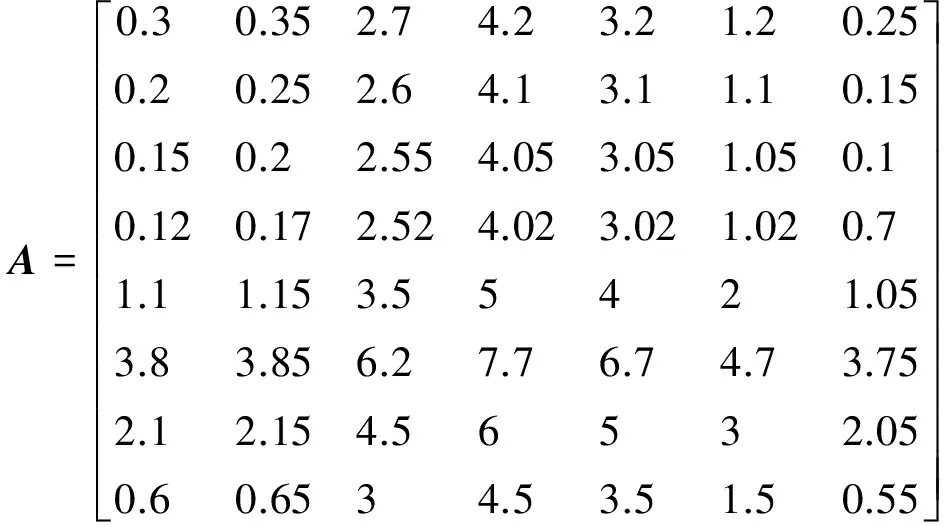

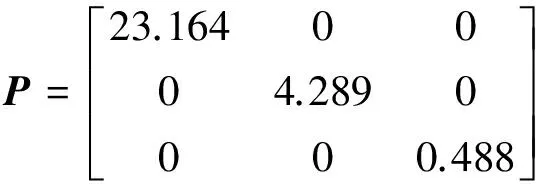

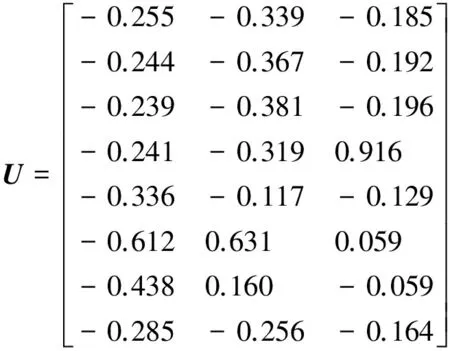

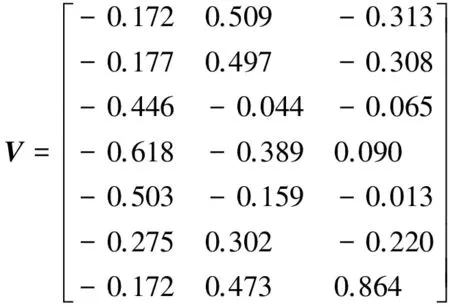

基于奇异值分解(SVD)及特征正交分解的损伤监测方法,对碳纳米线电阻矩阵进行SVD分解,碳纳米线电阻矩阵的奇异值分解定义为[9]

A=UPVT

(1)

式中:A为m×n的矩阵,SVD算法可对矩阵A分解为3部分;U为m×m的正交矩阵;V=[v1,v2,…,vm]为n×n的正交矩阵;P=diag(σ1,σ2,…σr)为对角阵,r为矩阵A的秩。σ1,σ2,…,σr为矩阵A的奇异值。

复合材料试件的损伤位置可通过计算电阻变化矩阵A△实现,即

(2)

式中,AD、AU分别为试件损伤前后电阻矩阵。通过A△大小判断损伤是否存在及损伤的类型,进而对损伤位置进行推断。

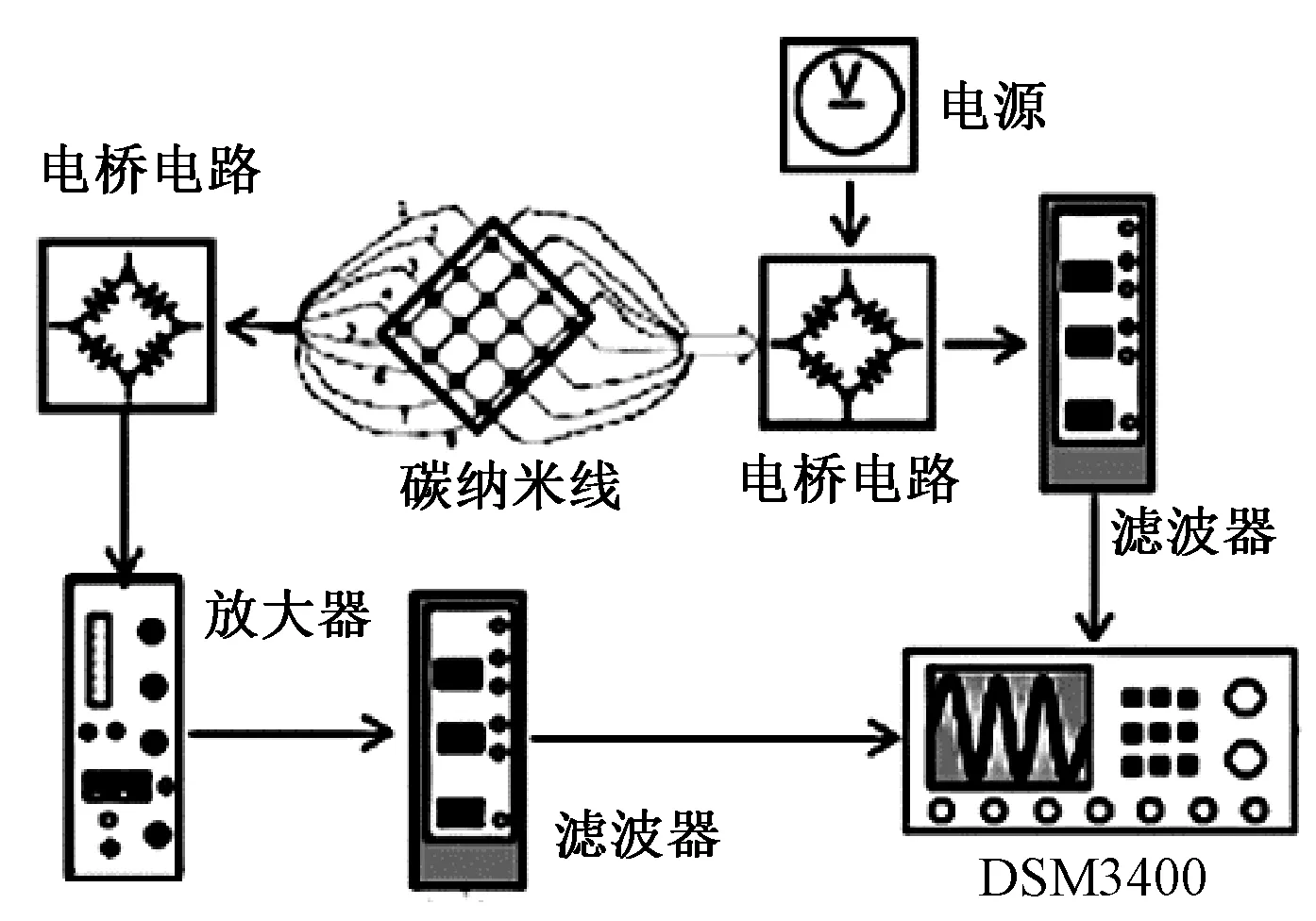

为计算A△,在复合材料结构健康监测中,采用整个试件的碳纳米线矩阵分块,采用整体与局部相结合的特征提取方法,即按照一定的规则和比例将数据矩阵进行分块处理,得到每个子矩阵的特征值和特征向量,再将原矩阵的整体奇异值矩阵与局部子矩阵的奇异值矩阵进行结合,得到一个局部与整体相结合的特征向量。基于碳纳米线的三维编织复合材料试件损伤监测系统结构如图4[10]所示。

图4 三维编织复合材料试件损伤监测系统Fig.4 Damage detection system of 3-D braided composites

嵌入三维编织复合材料试件的碳纳米线虽然以阵列形式分布,但每根碳纳米线在材料内部是连续的,只有在其端点处能采集到阻值。即对m行n列的碳纳米线阵列实际使用了m+n根碳纳米线,共可测得m+n个阻值(m个行值,n个列值)。假设待测试件被碳纳米线分成m×n个点(小的区域),每个点的位置坐标可用(i,j)表示,每个点阻值的大小由该点所在行的阻值和所在列的阻值共同决定,且阻值的大小与该点所受荷载成正比。假设行阻值和列阻值对该点值Ri,j的贡献相同,则坐标(i,j)位置的阻值为

(3)

式中:Ri为第i行阻值;Rj为第j列的阻值。

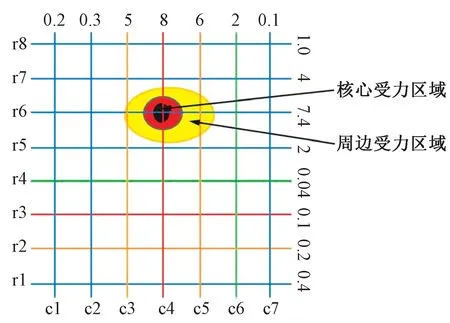

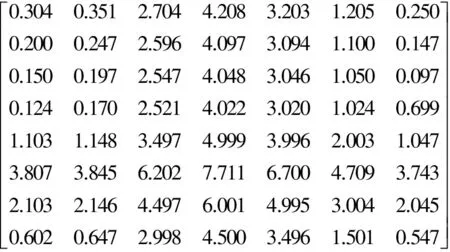

图5示出了三维编织复合材料试件损伤模型。经测量模型试件的行列碳纳米线电阻值为

行向量:[0.4 0.2 0.1 0.04 2 7.4 4 1.0]

列向量:[0.2 0.3 5 8 6 2 0.1]T

图5 碳纳米线荷载分布示意图Fig.5 Distribution of loading for carbon nanowire

系统检测c3、c4、c5时,它们的阻值均有明显变大,而在扫描到r6、r7时,检测到其阻值也有明显增大。可判断出c3、c4、c5和r6、r7交汇区域内有疲劳或损伤发生,具体疲劳或损伤的大小则由电阻值变化的幅度决定。r6和c4分别为阻值变化最大的行和列,因此其交点应为受力或损伤核心区域,而其附近传感器的阻值因形变大小及与受力部位距离远近不同而发生不同程度的变化。

根据式(3)计算得到的碳纳米线电阻矩阵为

经分解得到:

(5)

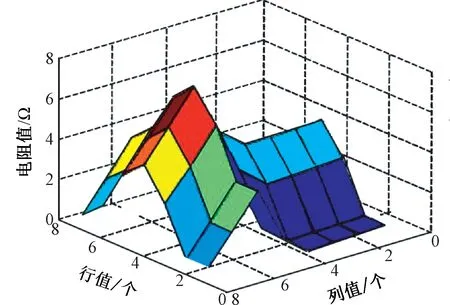

为直观表示阻值矩阵与荷载的对应关系,将重建矩阵A用MatLab的曲面显示,如图6所示。

图6 阻值矩阵的曲面表示Fig.6 Surface representation of resistance matrix

由图6可看出,曲面高度的变化与传感器阵列所受荷载大小变化相吻合,即曲面最高位置对应受力核心点,随距离核心点位置距离的增加,荷载逐渐降低,相应的曲面高度也随之下降,这说明重建矩阵能如实反映碳纳米线阵列的受力情况。

3 实验分析

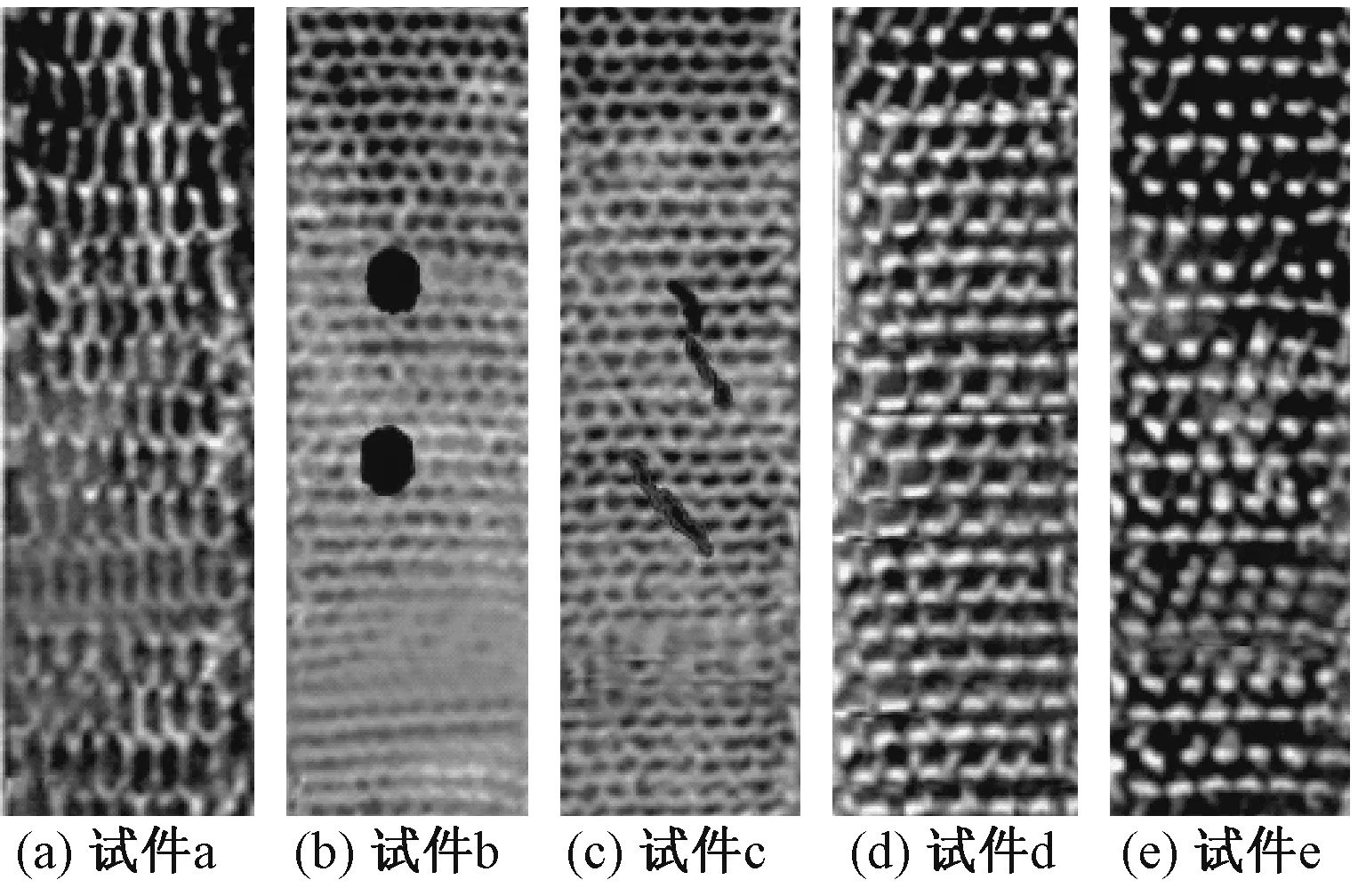

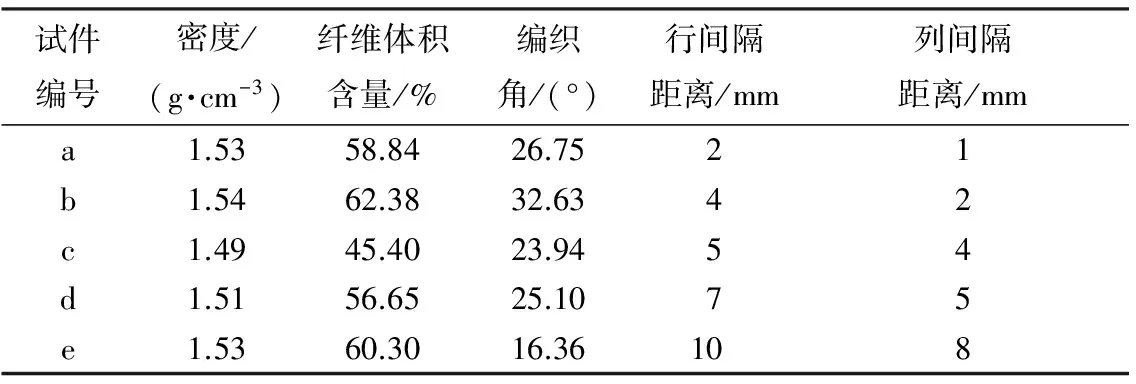

实验所用试件全部由天津工业大学复合材料研究所制备。为研究碳纳米线对三维编织复合材料内部损伤的监测效果,实验选取了5个嵌入了碳纳米线的三维编织复合材料试件,实验所用试件均为矩形板状,如图7所示,尺寸为250 mm×25 mm×3 mm。试件的相关参数见表1。

图7 试件样本Fig.7 Test specimens. (a) Specimen a; (b) Specimen b; (c) Specimen c; (d) Specimen d; (e) Specimen e

表1 材料编号及参数

试件的损伤情况如下:试件a、d为内部具有微小缺陷的复合材料试件;试件b为直径6.4 mm的圆开孔;试件c中含有长12.8 mm和10.3 mm的裂纹;试件e为无损三维编织复合材料试件。

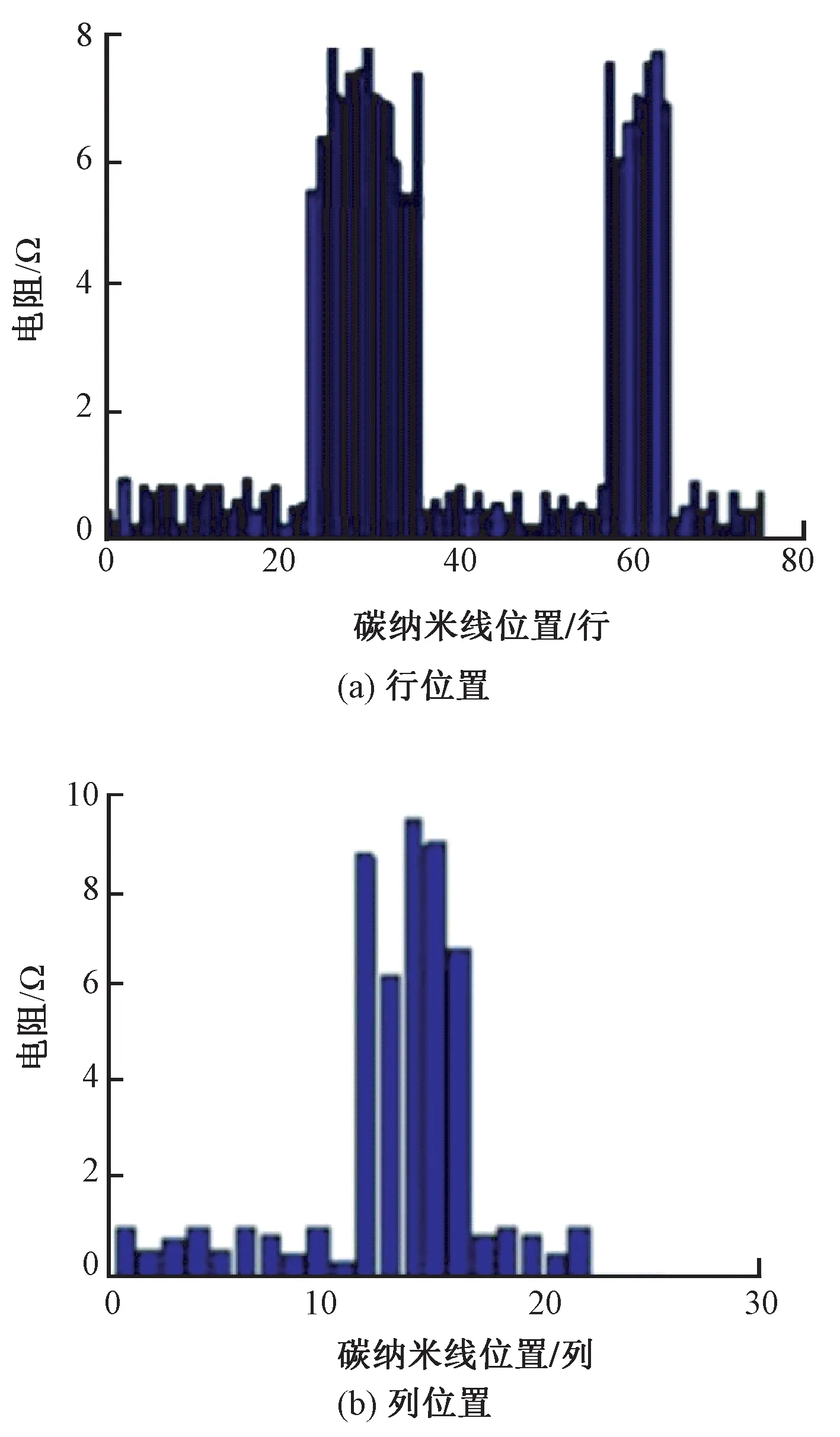

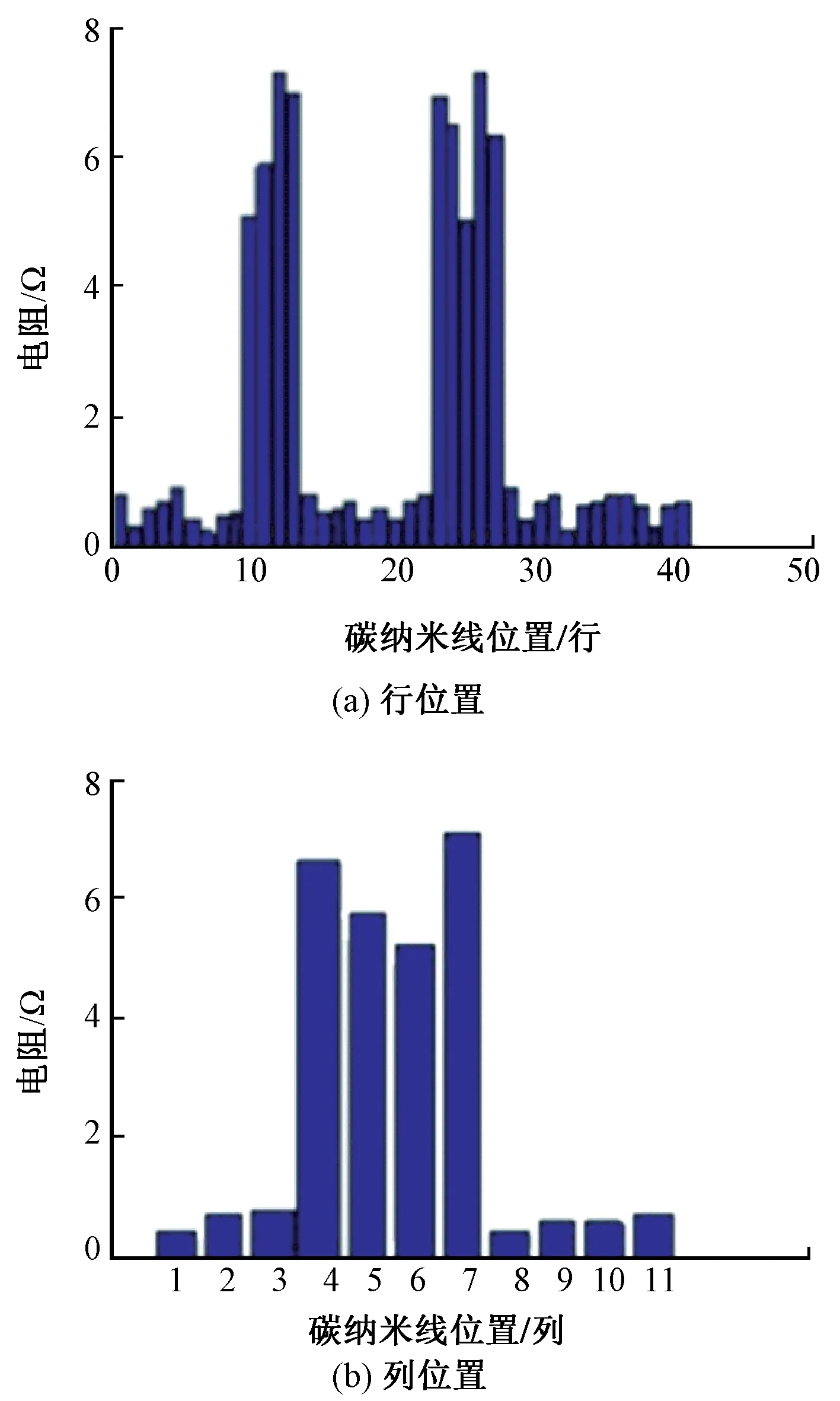

分别对5个试件利用岛津SHIMADZU AG-250KNE试验机进行拉伸试验,拉伸速度为1.0 mm/min,利用图4系统进行数据采集,采用奇异值分解方法分析损伤结果。图8示出试件a碳纳米线传感器检测到的数据。

图8 试件a碳纳米线传感器检测数据Fig.8 Test data of carbon nanwires for specimen a. (a) Row position; (b) Column position

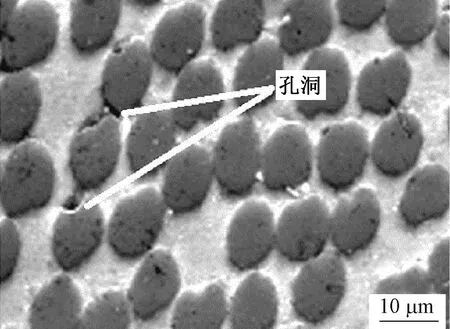

为验证检测的正确性,对试件a进行扫描电镜观察内部缺陷,结果如图9所示,由图观察可看出位于轴向纤维束与基体的界面存在较为明显的孔洞,这些空洞对周围纤维所承受载荷及其呈现的力学行为会有很大影响。图10示出试件b碳纳米线传感器检测数据。

图9 试件a的SEM照片Fig.9 SEM image of specimen a

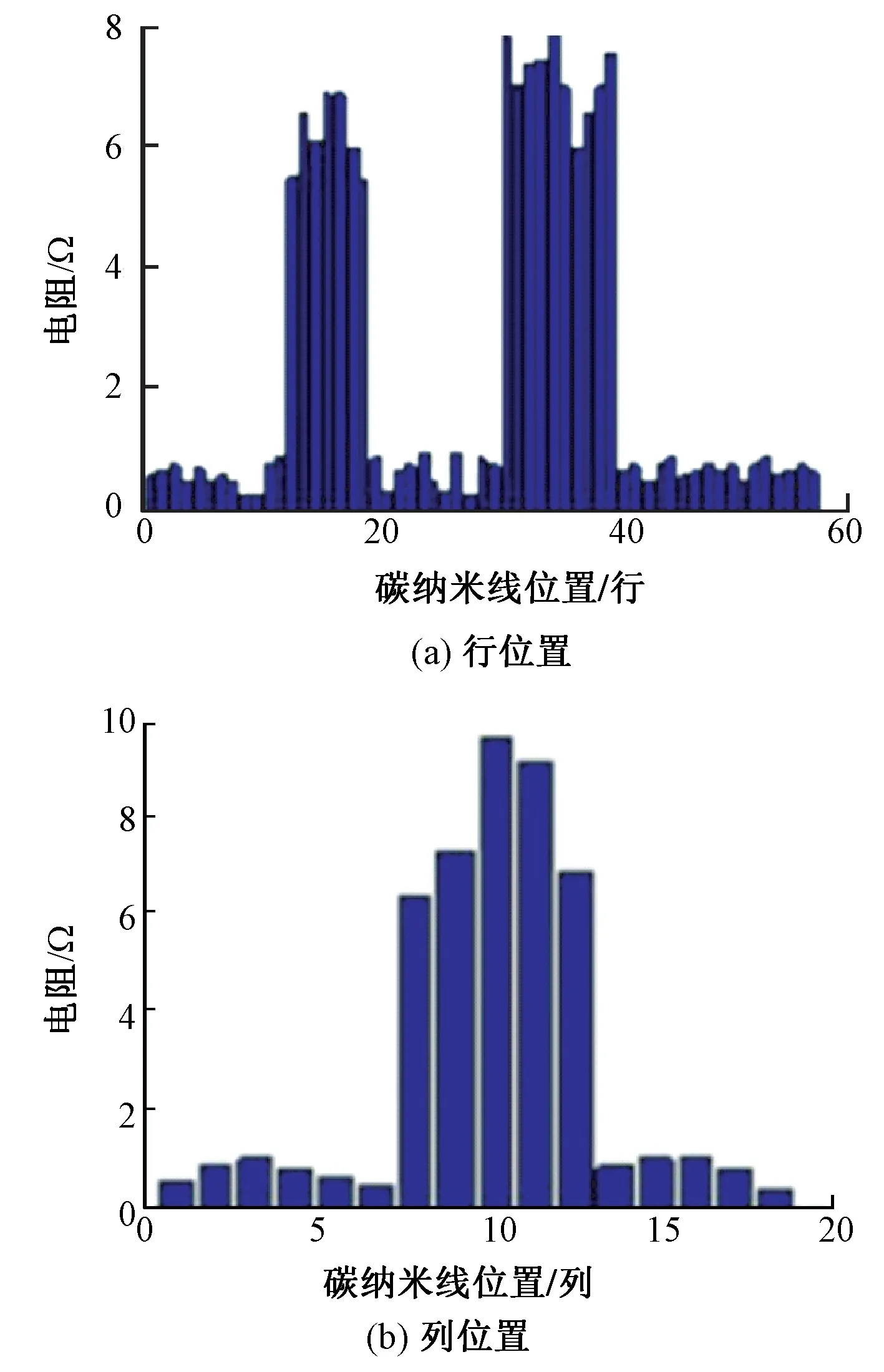

图10 试件b碳纳米线传感器检测数据Fig.10 Test data of carbon nanowires for specimen b.(a) Row position; (b) Column position

由图10可看出,开孔三维六向复合材料在拉伸过程中,随着载荷的增加,在开孔边沿纤维最早产生基体开裂,说明该方法可实时分析试件内部损伤。

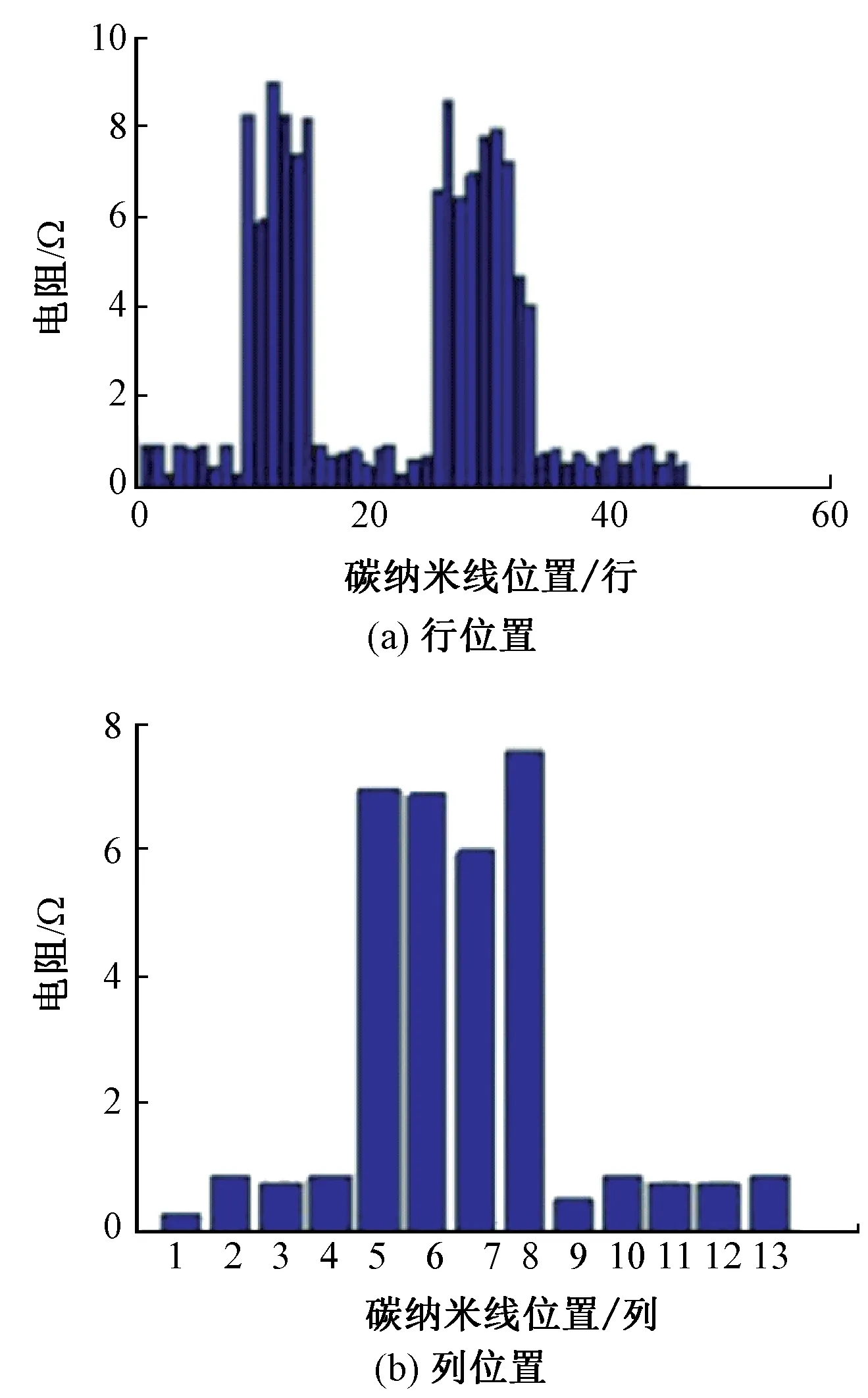

图11示出试件c碳纳米线传感器检测到的数据。由图可看出,在行位置存在2处电阻值偏高,而在列位置只有1处电阻值偏高,说明在试件内部存在同一列上有2处裂纹。

图11 试件c碳纳米线传感器检测数据Fig.11 Test data of carbon nanowires for specimen c.(a) Row position; (b) Column position

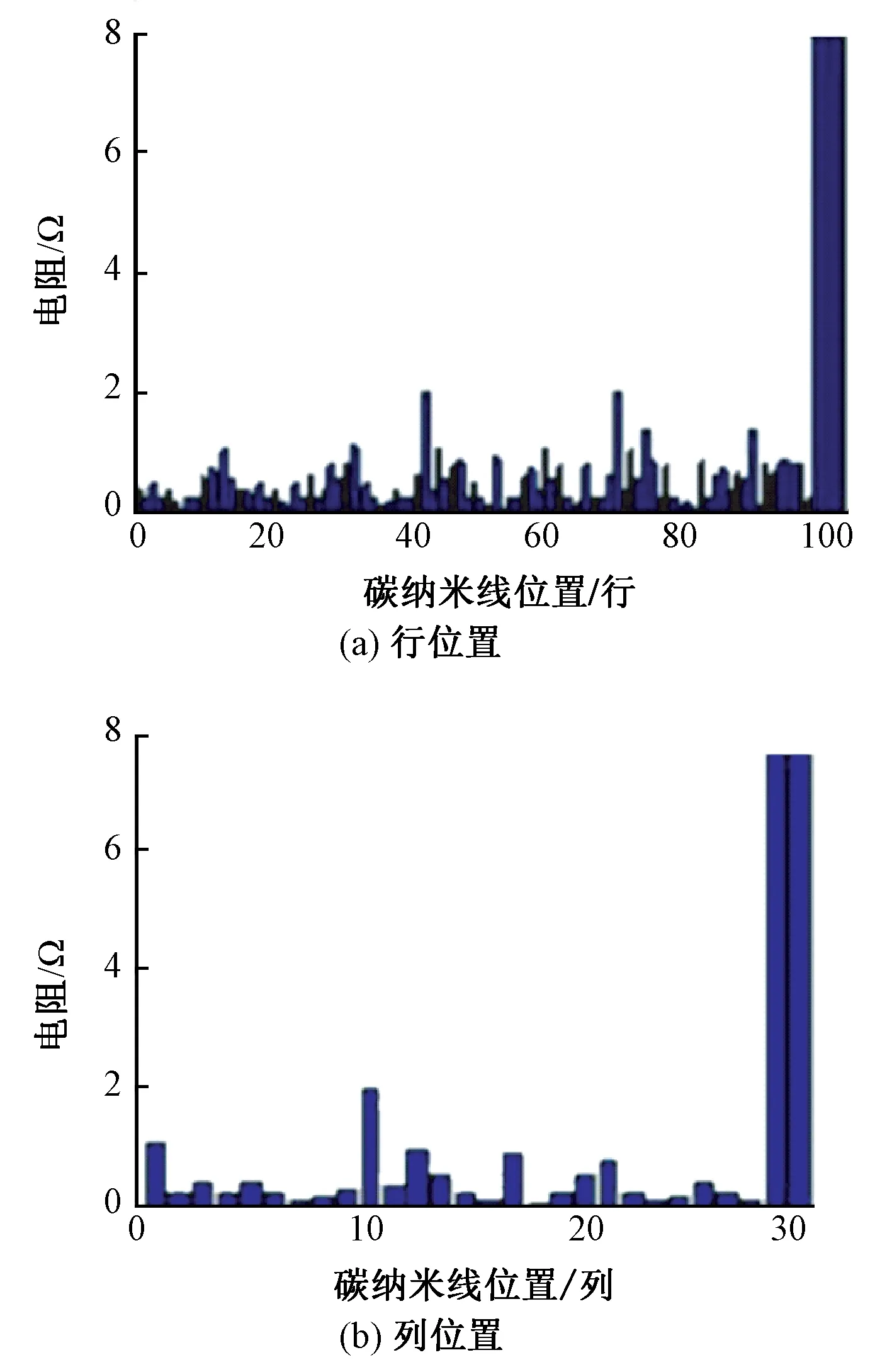

图12示出试件d碳纳米线传感器检测到的数据。

由图12可看出,在行位置存在2处电阻值偏高,而在列位置只有1处电阻值偏高,与图11相比电阻值偏小,说明在试件内部存在列2处裂纹,但裂纹比试件c要小。

图12 试件d碳纳米线传感器检测数据Fig.12 Test data of carbon nanwires for specimen d.(a) Row position; (b) Column position

图13 试件e碳纳米线传感器检测数据Fig.13 Test data of carbon nanwires for specimen e.(a) Row position; (b) Column position

图13示出试件5碳纳米线传感器检测数据。

由图可看出,在拉伸过程中试件内部没有发生损伤,但随着承载的增加,在试件边缘纤维开始变化,主要原因是载荷的增大,试件边缘树脂开始裂变,使得复合材料制件纤维变形,这与复合材料拉伸试验得出的规律相同。

为验证系统测量精度,对测量每组碳纳米线电阻按式(3)组成m行n列的二维数据矩阵;然后对该数据矩阵进行归一化处理。假设检测到电阻值大于设定阈值的碳纳米线所在位置的最大行和最小行分别为rmax和rmin,最大列和最小列分别为cmax和cmin,则试件内部损伤位置坐标为

(6)

(7)

式中:Ln(0,0)表示编号为n的试件的原点坐标。

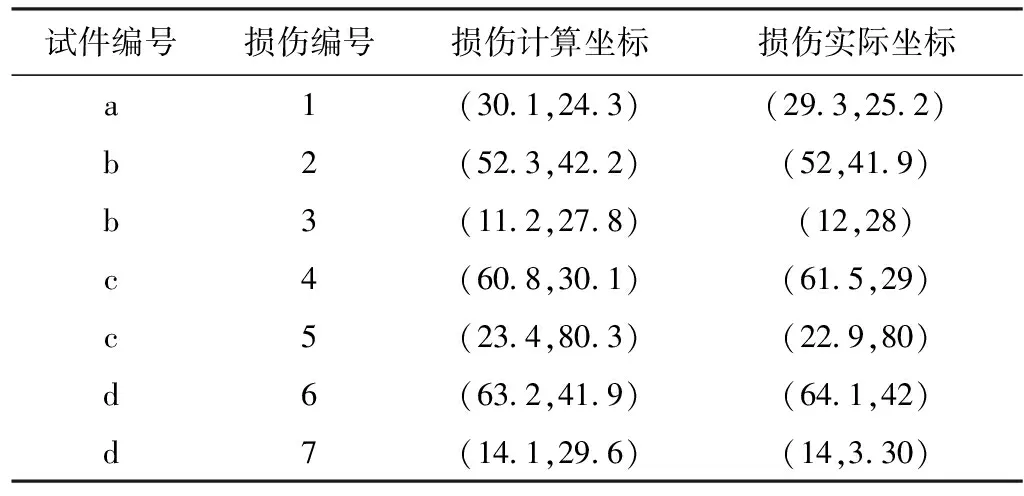

用工业CT机对试件b进行内部损伤位置检测,并与系统测试结果进行对比,结果如表2所示。

表2 损伤位置检测坐标与实际坐标

由以上分析可看出,实际测量坐标误差值都小于1个编织携纱器实际坐标值,这表明系统测试精度满足实际应用要求。

4 结 论

1)本文提出了将碳纳米线采用三维四步六向编织工艺嵌入到复合材料试件的方法,对于今后智能复合材料制备开发具有一定的借鉴作用,为复合材料的健康监测发展提供了基础。

2)在复合材料编织过程中,通过合理方式将碳纳米线嵌入到预制件中,采用对电阻矩阵的奇异分解,可计算出试件内部损伤的主要特征,该特征描述了试件内部的损伤位置。

3)本文实验所采用的复合材料试件都是采用三维六向编织工艺,仅对平板状试件进行损伤检测,未来可考虑采用三维七向编织工艺,使传感器在结构内部形成三维网状,以便实现对立体结构的损伤分析。

[1] DANIEL Isaac M, LUO Jyi-jiin,SCHUBE Patrick M. Three dimensional characterization of textile composit-es [J]. Composites Part B: Engineering, 2008,39(1): 13-19.

[2] 王奕首,卿新林.复合材料连接结构健康监测技术研究进展[J].复合材料学报,2016,33(1):1-16. WANG Yishou, QING Xinlin.Progress on study of structural health monitoring technology for composite joints[J]. Acta Materiae Compositae Sinica, 2016,33(1):1-16.

[3] 武湛君,渠晓溪,高东岳,等. 航空航天复合材料结构健康监测技术研究进展[J].复材材料结构健康监测,2016(15): 92-99. WU Zhanjun, QU Xiaoxi,GAO Dongyue, et al. Research progress on structural health monitoring technology for aerospace composite structures[J].Structural Health Monitoring for Composites, 2016(15): 92-99.

[4] ALEXOPOULOS ND,BARTHOLOME C,POULIN P, et al. Structural health monitoring of glass fiber reinforced composites using embedded carbon nanotube(CNT) fibers[J].Composites Science and Technology, 2010,70(2):260-271.

[5] WAN Zhenkai, LI Jingdong, JIA Minrui. Structural health monitoring (SHM) of three-dimensional braided composite material using carbon nanotube thread Sensors[J]. Journal of Mechanics,2013,29(4):617-621.

[6] WAN Li,GUO Jianmin. Damage analysis of three dimensional braided composite material using carbon nanotube threads[J]. Experimental Techniques, 2016,40(4):1327-1334.

[7] ZHANG Diantang, SUN Ying, WANG Xinmiao. Meso-scale finite element analyses of three-dimensional five-directional braided composites subjected touniaxial and biaxial loading[J]. Journal of Reinforced Plastics, 2015, 34(24):1989-2005.

[8] ZHANG Diantang, CHEN Li, SUN Ying, et al. Transverse tensile damage behaviors of three-dimensional five directional braided composites by meso-scale finite element approach[J]. Journal of Reinforced Plastics and Composites, 2015, 34(15) 1202-1220.

[9] 杨斌,程军圣. 基于奇异值分解及特征正交分解的结构损伤检测方法[J]. 振动与冲击, 2014,33(22):164-167. YANG Bin, CHENG Junsheng. Structure damage detection method based on singular value decomposition and proper orthogonal decomposition[J].Journal of Vibration and Shock, 2014,33(22):164-167.

[10] 贾敏瑞,万振凯.碳纳米线在三维编织复合材料健康监测中的应用[J].天津工业大学学报, 2012,31(3):11-14. JIA Minrui,WAN Zhenkai. Application of method for carbon nanotube thread in health monitoring for 3D braided composite material[J].Journal of Tianjin Polytechnic University, 2012,31(3):11-14.

Internal damage localization of three-dimensional six-directional braided composites based on carbon nanowire sensors

WAN Zhenkai, ZHANG Zhigang, JIA Minrui, BAO Weichen, DONG Qingxia

(InformationCenter,TianjinPolytechnicUniversity,Tianjin300387,China)

In order to study the structural health monitoring of three-dimensional (3-D) braided composites in real-time, a method for constructing smart 3-D braided composites was proposed. The method is based on the structure of three-dimensional six-dimensional braided composites. In the process, carbon nanowire sensors were embedded into the composites in the form of axial yarn and sixth direction yarn by three-dimensional four-step and six-directional braiding. The internal damage monitoring system of 3-D braided composites based on carbon nanowires was established. The main characteristics of resistance value matrix measured by carbon nanowires were analyzed using singular value decomposition of four partitioned matrix. The exact internal damage positions of samples were calculated using main characteristics of the matrix. Five different types damage samples were adopted in experiments. The experimental results show that the internal damage localization of samples by the method are consistent with the actual damage. The damage location coordinate error is less than 1. This study will provide a theoretical basis for the development of the structural health monitoring of smart 3-D braided composites.

three-dimensional six-directional braided composite; carbon nanowire sensor; interior damage; nondestructive testing; singular value decomposition

10.13475/j.fzxb.20160903807

2016-09-21

2017-01-19

教育部博士点基金项目(200800580004)

万振凯(1964—),男,教授,博士。研究方向为三维复合材料计算机的检测技术等。E-mail:wanzhenkai@tjpu.edu.cn。

TS 101.2

A