高镍锍加压浸出液磁絮凝除铁试验研究

2017-09-03雷军鹏郑军福闫刚刚

雷军鹏,郑军福,闫刚刚

(金川集团股份有限公司,甘肃 金昌 737104)

高镍锍加压浸出液磁絮凝除铁试验研究

雷军鹏,郑军福,闫刚刚

(金川集团股份有限公司,甘肃 金昌 737104)

研究了采用磁絮凝法从高硫镍加压浸出硫酸镍溶液中分离铁,考察了反应温度、溶液pH、反应时间、磁种种类、磁种用量对铁去除率的影响。结果表明,适宜条件下,除铁后液中铁质量浓度低于0.5 g/L,铁渣洗涤后铁质量分数大于50%,镍质量分数小于1%。采用磁絮凝除铁技术可以形成粒度大、结晶良好、含铁较高的类针铁矿渣,该铁矿渣可作为钢铁冶炼原料。

高镍锍;磁絮凝;加压浸出液;铁;去除

铁是常见的杂质元素,高效除铁是湿法冶炼过程中需要面对的最现实也最具挑战性的课题之一。选择性加压酸浸处理高镍锍工艺成熟,但高镍锍中通常含有一定量铜和铁,在加压浸出镍过程中,铁部分被浸出。浸出液中铁含量过高会导致铁在整个加压体系中循环,对实际生产造成严重影响。就含铜、锌、钴、镍等金属的硫酸盐体系来说,一般采用沉淀法除铁,沉铁法大致分为黄铁矾法、针铁矿法、磁铁矿法、赤铁矿法、氢氧化铁法[1-6]。这些方法产出的铁渣含铁量低、过滤性较差,只能作为一种中间产物返回火法处理,增加了整个系统的负担和成本。

针对上述问题,研究了一种适合从高镍锍加压浸出液中除铁的新工艺。该工艺有望将体系中的铁作为中间产品开路,从而提高镍浸出率及铁综合利用率,降低生产成本。

1 试验部分

1.1 试验原料与设备

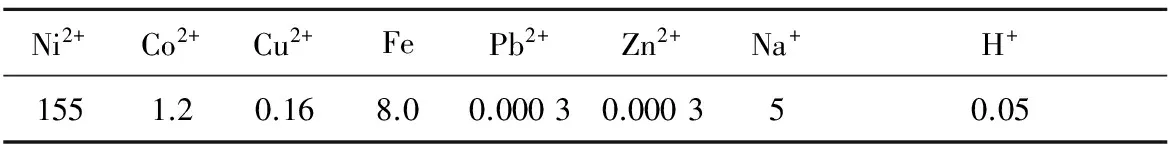

加压浸出液取自某企业电解车间,其典型成分见表1。

表1 加压浸出液典型成分 g/L

试验所用设备:1台带水浴加热的双层玻璃搅拌釜,台式pH计,蠕动泵,真空抽滤泵。

1.2 试验方法与原理

加压浸出液磁流体除铁试验流程如下:先加入10 L去离子水作为底液,调pH至3.0;加压浸出液和氧化剂分别用蠕动泵按一定速率泵入双层玻璃反应釜中,加入改性磁种,同时加入中和剂碳酸钠或碳酸镍,保证反应pH稳定;反应结束后,向5 L烧杯中倒入除铁后液,搅拌2 min后静止10 min,观察渣层厚度,判断沉降性能;水解结束后,真空抽滤固液分离,滤后铁渣经热酸洗涤后烘干脱水,得到二次铁渣。试验装置如图1所示。

图1 磁絮凝除铁试验装置

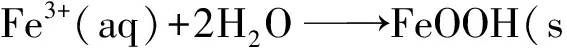

针铁矿法适用于多种酸性介质浸出液,可在常压、较低温度下进行,广泛应用于含锌、锰、镍等溶液除铁。针铁矿的形成反应为

(1)

针铁矿FeO(OH)包括α-FeO(OH)、β-FeO(OH)2种形式:在硫酸介质中,为α-FeO(OH);在盐酸介质中,为β-FeO(OH)。针铁矿法沉铁要求溶液中Fe3+质量浓度必须小于1 g/L[7]。

磁絮凝除铁原理与针铁矿法原理类似,不同之处在于前者引入磁种参与反应。类针铁矿沉淀,结晶反应速度快、类针铁矿溶度积小,导致其在溶液中严重过饱和,晶体易以初级成核方式结晶析出,形成大量细小晶粒。为促进类针铁矿结晶、生长,提高其二次成核速率,使类针铁矿以较大粒度结晶沉淀,需要加入大量晶种,诱导类针铁矿在其表面结晶生长。当大量晶种存在时,Fe3+迅速吸附在晶种表面,并快速水解形成新的晶核,发生二次成核,或直接长大形成大晶体。反应式为:

(2)

(3)

生成的晶核之间发生附聚或团聚,并重结晶成大晶体,或者在二次成核过程中不断消耗铁离子,使晶核直接长成大晶体。在结晶沉淀过程中,微细晶粒熟化并聚集成晶簇。晶簇不断聚合长大形成结晶良好的类针铁矿。

2 试验结果与讨论

2.1 溶液pH对磁絮凝除铁的影响

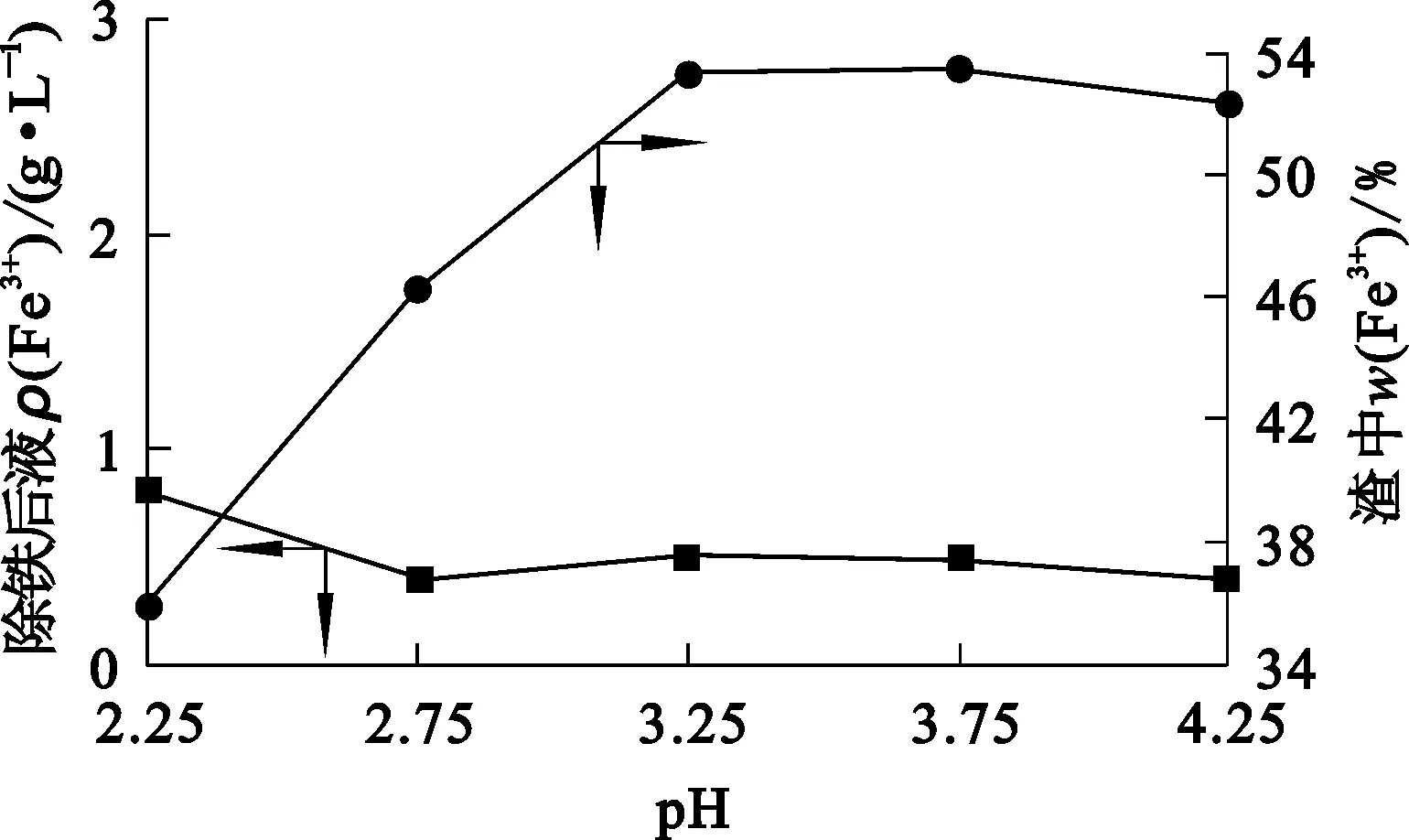

Fe3+的水解与溶液pH直接相关,在试验条件下,pH对磁絮凝除铁后液Fe3+质量浓度及渣中Fe3+质量分数的影响试验结果如图2所示。

图2 溶液pH对磁絮凝除铁效果的影响

由图2看出:随溶液pH升高,除铁后液Fe3+质量浓度降低,渣中Fe3+质量分数升高;pH在 2.25~3.0之间,渣中Fe3+质量分数迅速升高至50%,之后略有下降;在试验pH范围内,除铁后液Fe3+质量浓度始终小于1 g/L。反应之后,除铁后液静止10 min,在5 L烧杯中渣层分别为1.48、1.10、0.40、0.50、0.65 L,表明随溶液pH升高,Fe3+水解产物无定形度降低、结晶度升高;但pH超过3.25后,铁渣沉降性能及过滤性能反而下降。

渣中Fe3+质量分数与渣沉降性能表现出明显的正相关性,渣中Fe3+质量分数越高,渣沉降性能越好。在较低pH条件下,水解形成无定形多聚物,结晶度差、对镍离子吸附严重、含水量高;在较高pH条件下,有微细颗粒出现,影响沉降性能。因此,确定适宜的溶液pH为3.0~3.5。

2.2 反应温度对磁絮凝除铁的影响

溶液pH控制在3.0~3.5之间,反应温度对磁絮凝除铁后液Fe3+质量浓度及渣中铁质量分数的影响试验结果如图3所示。

图3 反应温度对磁絮凝除铁效果的影响

由图3看出,随温度升高,除铁后液Fe3+质量浓度降低,渣中Fe3+质量分数升高。反应后,除铁后液静止10 min,5 L烧杯中渣层体积分别为1.30、1.15、0.50、0.40、0.65 L。表明反应温度对铁离子水解沉淀影响较大,升温有利于Fe3+水解沉淀,有效缩短水解多聚反应时间和陈化过程,促进水解产物结晶。随温度升高,铁渣无定形度降低,沉降性能及过滤性能得到明显改善,沉降层含水量低、压缩紧密。所以,磁絮凝除铁的适宜温度为70~80 ℃。

2.3 反应时间对磁絮凝除铁的影响

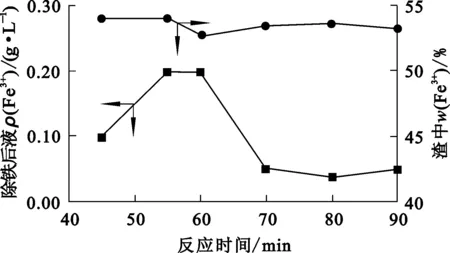

反应时间直接影响除铁工艺的经济性。在70~80 ℃条件下,控制溶液pH为3.0~3.5,考察反应时间对磁絮凝除铁后液Fe3+质量浓度及渣中铁质量分数的影响,试验结果如图4所示。

图4 反应时间对磁絮凝除铁效果的影响

由图4看出,随反应时间延长,除铁后液Fe3+质量浓度明显降低,但渣中Fe3+质量分数变化很小。反应不同时间后静止10 min,5 L烧杯中渣层体积分别为0.52、0.50、0.40、0.30、0.33、0.30 mL,表明Fe3+水解产生结晶较好的沉淀物,其沉降性能及过滤性能都较好,铁渣中Fe3+质量分数高于50%,Ni质量分数低于1%,说明磁流体除铁工艺对于反应时间具有较好的适应性,因此确定适宜的反应时间为60~90 min。

2.4 改性磁种用量对磁絮凝除铁的影响

改性磁种是磁流体除铁工艺的关键,改性磁种表面活性点为Fe3+水解产物提供晶核并促进其结晶长大,从而保证铁渣具有较大的颗粒粒度,同时磁性晶核能赋予颗粒较强的磁性,可以促进颗粒间团聚。

控制溶液pH为3.0~3.5,在70~80 ℃条件下反应60 min,改性磁种用量对磁絮凝除铁后液铁质量浓度及渣中铁质量分数的影响试验结果如图5所示。

图5 改性磁种用量对磁絮凝除铁效果的影响

由图5看出:随改性磁种用量增加,除铁后液Fe3+质量浓度波动明显,但总体呈下降趋势;渣中Fe3+质量分数随改性磁种用量增加先升高,在改性磁种用量为0.4后开始下降。

随磁种用量增加,除铁后液静止10 min后,5 L烧杯中渣层体积分别为1.00、0.90、0.75、0.40、0.30 L,表明随改性磁种用量增大,渣中Fe3+质量分数明显增大,水解产物结晶程度提高,沉降加快,压缩层更加紧密。因此,确定改性磁种用量以铁渣质量的1/3~1/2较为适宜。

磁性晶核种类对铁渣的生成有重要影响。其他条件相同,分别以改性磁种、改性炉渣、炉渣作晶核,铁渣在5 L烧杯内的沉降试验结果如图6所示。

图6 不同磁性晶核对除铁后液中铁渣沉降性能的影响

由图6看出:自然条件下,晶核的加入增大了颗粒粒度,使铁渣沉降速率极大地提高,而且沉降层压缩紧密、含水量低;其中,以改性磁种作磁种形成的铁渣表现最为显著,30 min即可沉降完全。对于二段加压浸出液以改性磁种或改性镍炉渣作磁性晶核均能取得良好的净化效果,但镍炉渣自身铁含量较低(铁质量分数为40%左右),导致铁渣品位较低(40%~45%),因此,试验确定选用改性磁种作为磁性晶核。

3 结论

采用磁絮凝除铁法去除加压浸出液中的铁效果较好,工艺上是可行的。在溶液pH 为3.0~3.5、反应温度70~80 ℃、反应时间1~2 h,改性磁种用量为铁渣质量的1/3~1/2条件下,可获得良好的除铁效果。净化处理后,除铁后液中铁质量浓度小于0.5 g/L,所得铁渣中铁质量分数大于50%,镍质量分数小于1%。采用磁絮凝除铁工艺,可以加速浸出液中铁的分离,改善铁渣过滤性能,降低铁渣吸附、夹带,提高铁渣中铁品位,使铁渣有望作为单独产品开路,为进一步提高浸出率创造条件。

[1] 谢冰.湿法炼锌工艺过程除铁技术的发展[J].矿业工程,2012,32(2):100-102.

[2] 陈国宝,杨洪英,周立杰,等.针铁矿法从铜钴矿生物浸出液中除铁的研究[J].有色金属(冶炼部分),2013(3):1-3.

[3] 孙大林,吴克明,胡杰.用针铁矿法从锌矿石浸出液中除铁试验研究[J].湿法冶金,2015,34(1):68-71.

[4] 胡国荣,李国,邓新荣,等.针铁矿法从铬铁合金硫酸浸出液中除铁[J].湿法冶金,2006,25(4):198-200.

[5] 张娟,吴纪功,廖璐,等.锌浸出液过氧化氢法净化除铁试验研究[J].湿法冶金,2014,33(1):47-49.

[6] 邓永贵.硫酸锌浸出液针铁矿法除铁研究[D].长沙:中南大学,2008.

[7] 孙成余,张候文.湿法炼锌E.Z.针铁矿法除铁工艺研究[J].中国有色冶金,2015,44(6):68-70.

欢迎订阅2018年《湿法冶金》

《湿法冶金》创刊于1982年,双月刊,是湿法冶金技术综合性刊物,中文核心期刊,主要刊登国内外关于有色金属、稀有金属、稀散金属及贵金属的湿法冶金工艺,选矿技术,有机材料(萃取剂、离子交换树脂、絮凝剂等)合成,化工过程自动控制,化工设备、选矿设备、仪器仪表的研制及应用,水处理技术,三废治理与环境保护技术,分析(物理分析、化学分析)方法等方面的新进展、科研成果和先进技术,也报道有关科技简讯、文献综述等。

《湿法冶金》可供从事金属矿选矿、湿法冶金、化学化工、金属综合回收、三废治理、分析测试和环境保护等方面的科研、设计、生产人员及大专院校有关专业师生参阅。

《湿法冶金》国内统一刊号CN11-3012/TF,国际标准刊号ISSN 1009-2617,广告许可证号为京通工商广字第0005号(1-1),由《湿法冶金》编辑部编辑出版,邮局发行及编辑部发行。2018年定价15.00元/期,全年90.00元,全国各地邮局均可订阅,邮发代号80-181。编辑部常年办理订刊业务。

通信地址:北京市通州区九棵树145号《湿法冶金》编辑部 吕志新 (收)

邮编:101149。

开户银行:北京工商银行九棵树支行

开户名:核工业北京化工冶金研究院

账号:0200 0498 0900 8800 221(请注明汇款用途)。

联系电话:(010)51675321,51674124。

电子信箱:shifayejin@163.com;sfyj4348@163.com。

广告联系:13911227093;(010)83824382。

Removal of Iron From Leaching Liquor of High Nickel Matte by Magnetic Flocculation

LEI Junpeng,ZHENG Junfu,YAN Ganggang

(JinchuanGroupCo.,Ltd.,Jinchang737104)

Removal of iron from sulfuric acid leaching liquor of high nickel matte was investigated by magnetic flocculation process.The effects of reaction temperature,solution pH,reaction time,the type and usage of magnetic seed on removal of iron were examined.The results show that under the appropriate conditions,the Fe3+concentration in sulfate leaching liquor is less than 0.5 g/L,the Fe3+content is greater than 50% and Ni content is less than 1% in the Fe3+slag.The iron slag with larger grain size,well-crystallized and high Fe3+content is obtained and is expected as the materials for steel smelting.

high nickel matte;magnetic flocculation;sulfuric acid leaching liquor;iron;removal

2016-12-02

雷军鹏(1975-),男,甘肃宁县人,博士,工程师,主要研究方向为金属材料及镍钴冶金。

TF803.25

A

1009-2617(2017)04-0342-04

10.13355/j.cnki.sfyj.2017.04.020