掘进巷道冲击危险区探测及卸压工程实践

2017-09-03杜涛涛曲乐明

杜涛涛,杨 永,杨 磊,曲乐明

(1.天地科技股份有限公司 开采设计事业部,北京100013;2.托克逊县雨田煤业有限责任公司,托克逊 838100;3.山东省郓城煤矿,山东 郓城 274718)

掘进巷道冲击危险区探测及卸压工程实践

杜涛涛1,杨 永2,杨 磊1,曲乐明3

(1.天地科技股份有限公司 开采设计事业部,北京100013;2.托克逊县雨田煤业有限责任公司,托克逊 838100;3.山东省郓城煤矿,山东 郓城 274718)

针对W1103胶带巷掘进期间800~830m区域钻屑监测频繁出现冲击危险及现场卸压效果差的问题,分析了应力异常的原因,通过改变大孔径钻孔施工设备及排粉方式,摸索了大孔径强排粉的施工操作工艺,解决了大孔径在应力异常区钻不进的问题,实现了该区域的冲击危险解危。研究表明,局部区域形成冲击危险的主要原因是掘进方向煤层倾角的突然变化,在构造作用、临近采空区侧向应力及顶板活动的叠加作用下引起煤柱煤体高应力集中;W1103胶带巷下帮6~13m易形成应力集中,并划分了煤柱应力分布的6个区域,得到应力峰值区(II区)为主要卸压的区域,明确了应力峰值区钻孔施工困难和低排粉量是制约卸压效果的主要问题;通过改变钻机排粉方式,依据大孔径强排粉思想,现场实践解决了钻进过程吸钻、卡钻导致钻不进的问题,实现了大孔径强排粉煤体卸压,单孔最大排粉量达5t,取得了较好的解危效果。

巷道掘进;冲击危险;卸压;大孔径;强排粉;钻屑监测

1 工程背景

新疆某矿位于托克逊县克尔碱矿区向斜南翼的中西部,煤层走向长约6.0km,宽约1.5km,呈东西向展布的近似梯形,面积约10.2697km2。

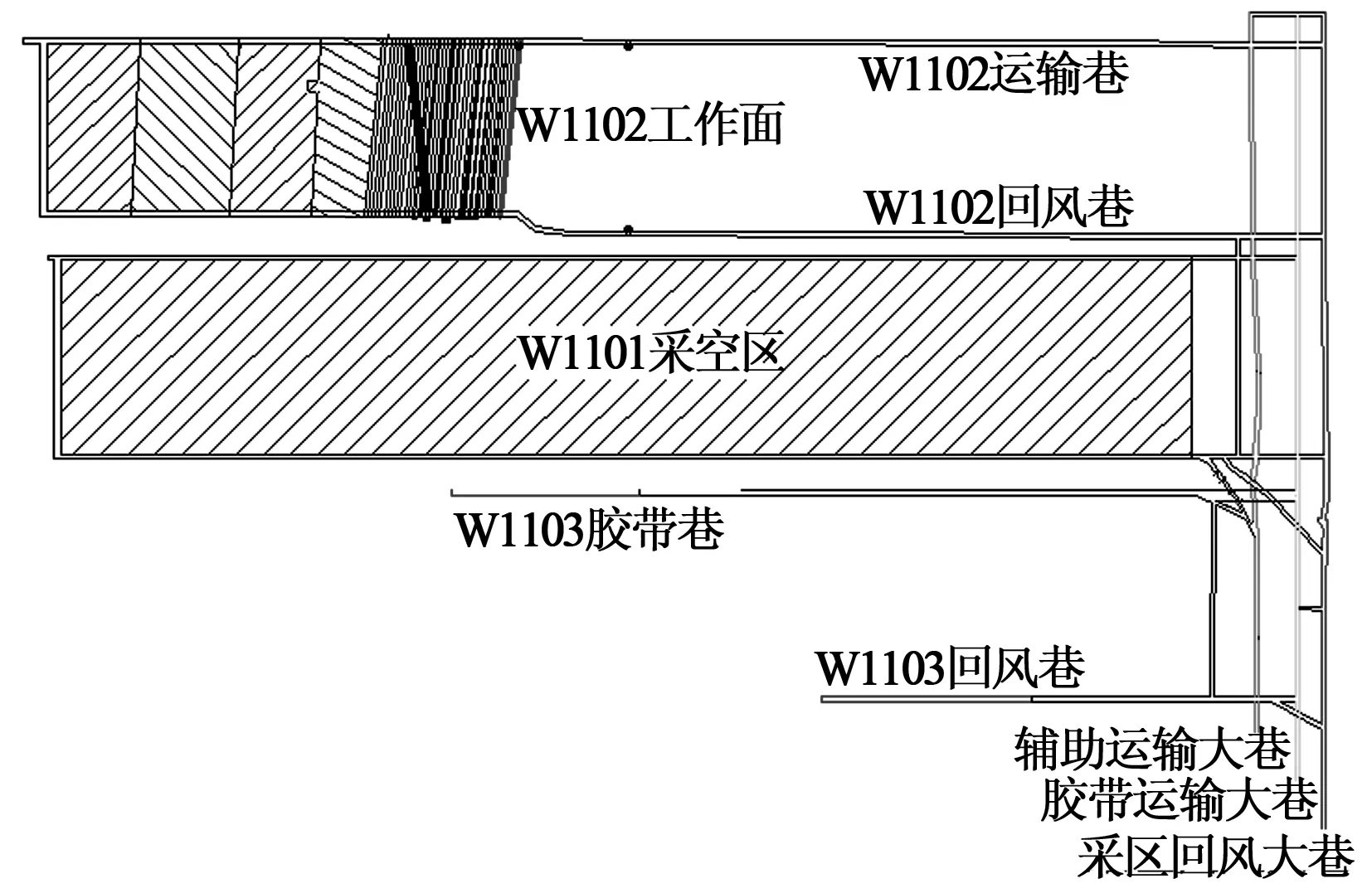

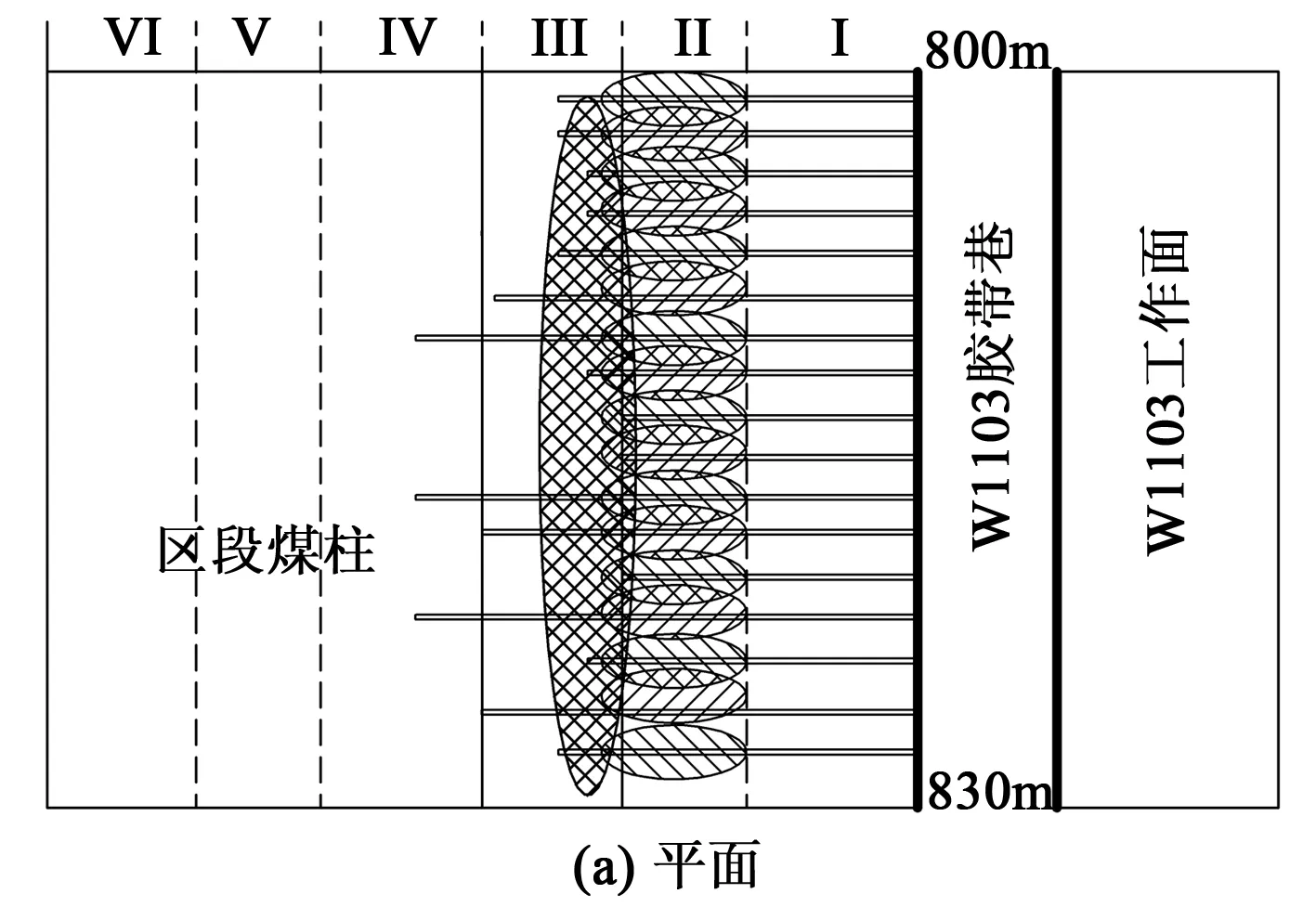

目前矿井开采一采区3-3煤层,开采水平范围+600~+850m,地面标高+1070~+1370m,一采区工作面开采深度400~600m。W1102工作面为一采区第2个回采工作面,其北部为井田边界,南部为W1101工作面采空区,W1102和W1101工作面之间煤柱为18m和36m;W1101和W1103工作面之间煤柱为35m。W1103工作面正在掘进,W1102工作面处于停采期间。矿井采掘工作面布置如图1所示。

图1 矿井工作面布置

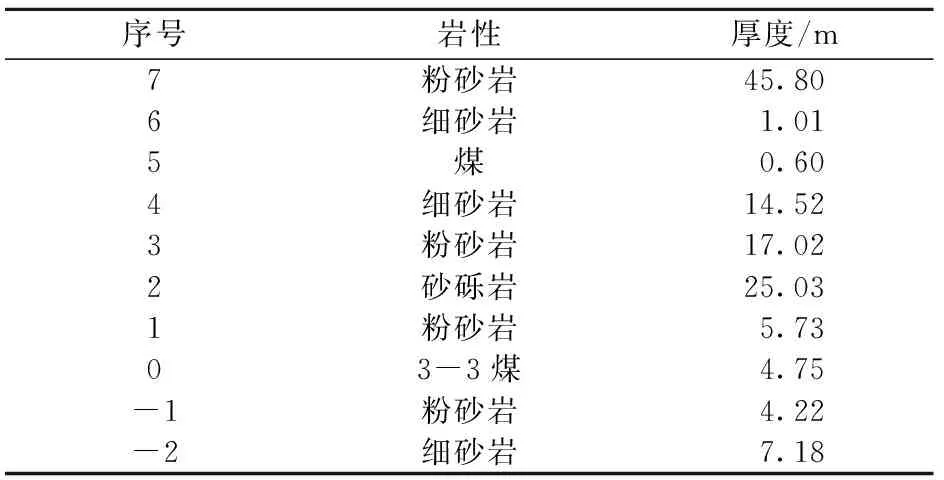

一采区的顶底板岩层结构特征如表1所示。3-3煤试样的动态破坏时间平均值为37.60ms,冲击能量指数平均值为3.44,弹性能量指数平均值为20.79,单轴抗压强度平均值为27.82MPa,具有强冲击倾向性的煤层;坚硬顶板砂砾岩单轴抗压强度为122MPa,弯曲能量指数为169.88kJ,具有强冲击倾向性。

表1 岩层结构特征

2 掘进巷道冲击危险探测及存在问题

2.1 掘进巷道冲击危险区域确定

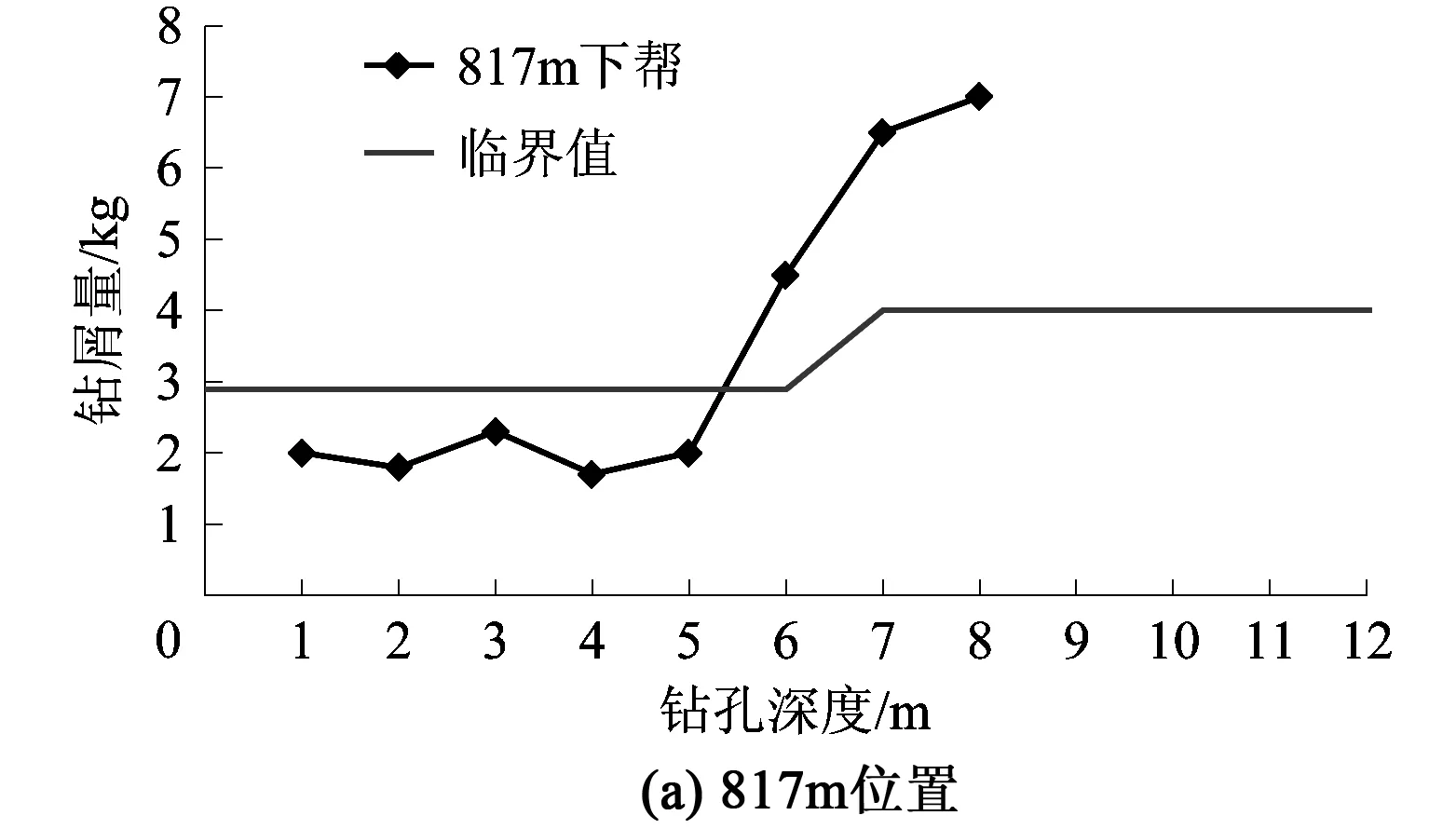

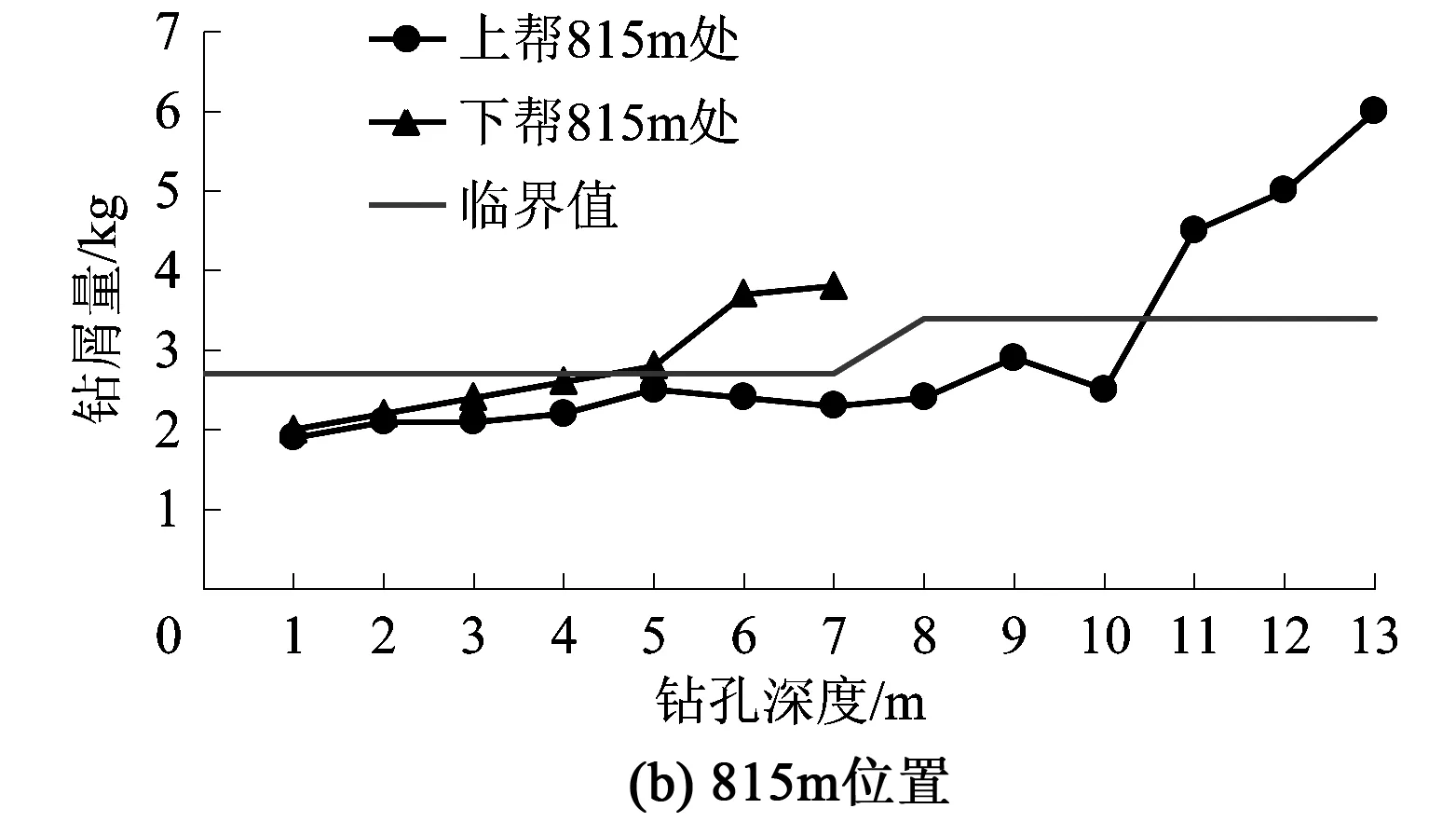

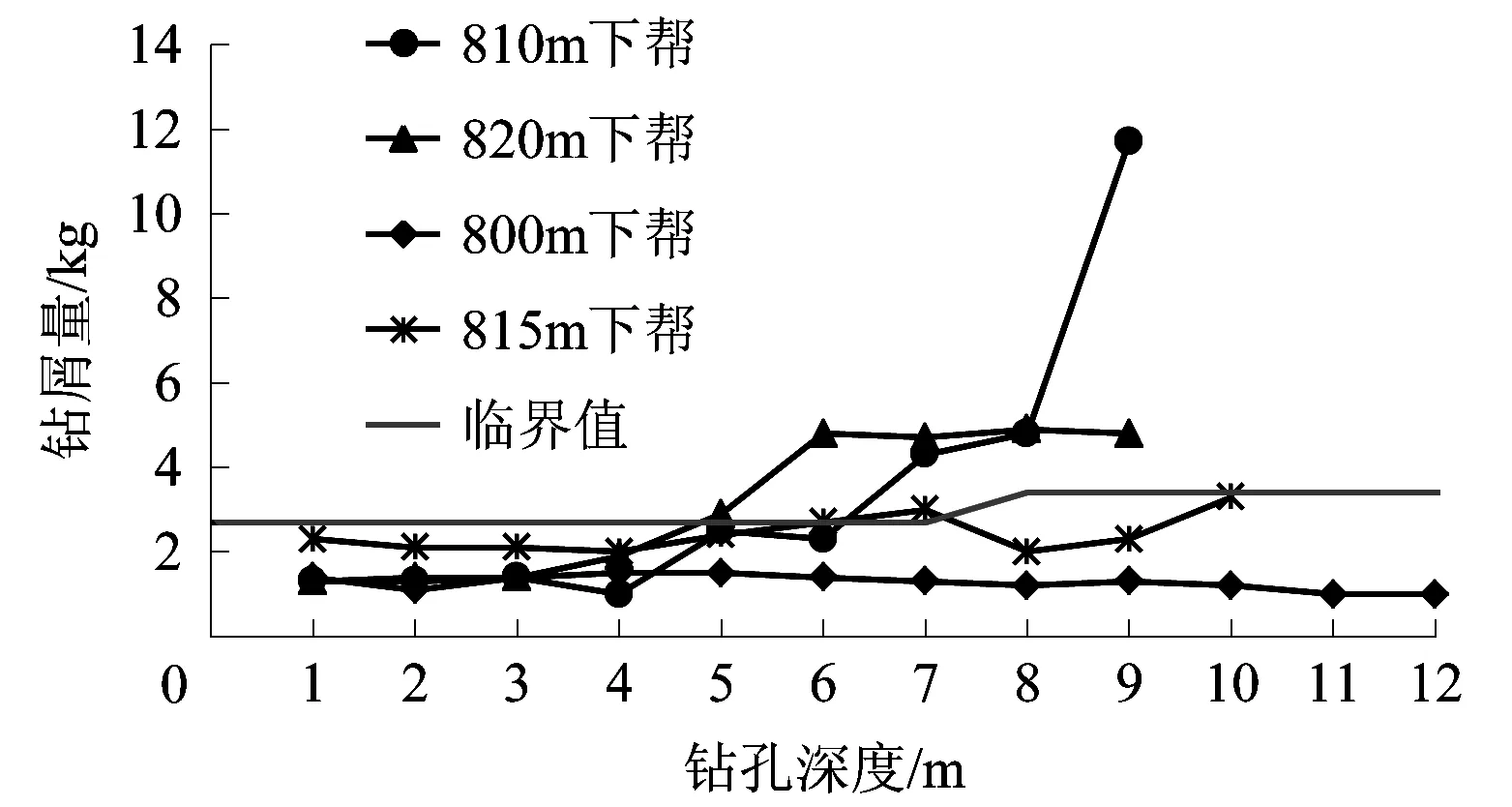

2016年8月19日,W1103工作面胶带巷掘进面位置为819.4m。钻屑监测表明,W1103工作面胶带巷下帮817m处钻屑超标,如图2(a)所示。

2016年8月22日,W1103工作面胶带巷815m上下帮处检验4个孔,815m处上、下帮2个钻屑孔超标,如图2(b)所示。

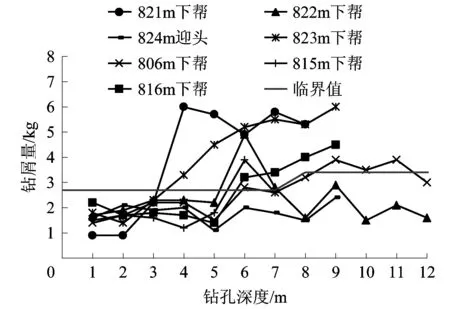

2016年8月26日,W1103工作面胶带巷下帮810m处钻屑孔煤粉量严重超标,815,820m位置钻屑超标,具体如图3所示。

2016年8月27日,在W1103工作面胶带巷下帮816,821,822,824m钻屑超标,如图4所示。

图2 W1103胶带巷钻屑监测结果

图3 2016年8月25日钻屑监测结果

图4 2016年8月27日钻屑监测冲击危险

通过钻屑监测,W1103工作面胶带巷800~830m范围钻屑频繁超标,该区域频繁出现冲击危险。

2.2 冲击危险原因分析

根据钻屑监测结果,冲击危险区域主要集中在W1103胶带巷下帮800~830m煤柱侧煤体,在该区域开展了反复钻屑监测、多轮卸压,仍频繁出现钻屑超标、吸钻、卡钻,相比掘进期间其他区域,该区域冲击危险性[1-2]更高。

(1)区域背斜构造影响 W1103工作面位于背斜构造的一翼,W1103胶带巷掘进方向由背斜轴部附近向背斜一翼变化,W1103胶带巷受地应力场影响显著。

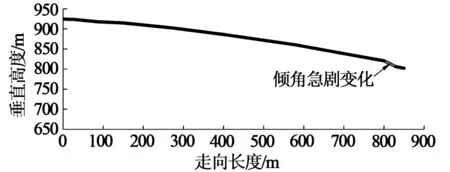

(2)局部小构造变化影响 0~800m煤层走向角度变化较小,煤层走向起伏在5~10°范围;800~830m范围煤层走向角度突然变陡,达到20~30°,煤层倾角突然变化改变了应力集中,影响了冲击危险,如图5所示。

图5 W1103胶带巷素描

(3)临近W1101采空区的影响 W1101采空区侧向应力对W1103胶带巷煤柱应力集中有影响,W1101工作面(已采)与W1103工作面之间的区段煤柱尺寸为35m,容易形成应力集中。

(4)顶板活动的影响[3-6]W1101工作面回采过程中,未对其上覆坚硬顶板采取措施进行处理,在该危险区域掘进期间,微震监测系统监测到W1101采空区顶板活动频繁,表明W1101工作面坚硬顶板垮冒及其稳定性比较差。不仅容易引起侧向悬顶,以及煤柱侧向应力集中,且W1101顶板失稳或者活动将增大W1103胶带巷掘进过程冲击危险。

综上分析,该区域局部冲击危险[7-11]形成的主要原因是煤层走向方向倾角的突然变化,在构造作用、临近采空区应力及顶板活动的叠加作用下引起煤柱煤体高应力集中。

2.3 掘进工作面冲击危险解危过程分析

防冲设计要求大孔径钻孔深度为20m,直径为120mm,受设备、人员、煤体应力集中程度高的影响基本未施工到位,大孔径卸压孔深度主要集中在7~14m范围。

现场施工大孔径钻孔频繁遇到吸钻、卡钻、丢钻杆的问题,由于担心钻杆丢失,一旦遇到吸钻卡钻现象时,就停止继续施工,因此大孔径深度达不到应力集中区,是造成反复卸压仍然效果不好的根本原因。

大孔径钻孔排粉量受钻孔深度的影响显著。大孔径钻孔在低应力区,排出的钻屑主要是大孔径直径范围空间的煤粉;在高应力区,由于钻进困难,又无法排除高应力区的煤粉,因此,低排粉造成煤体应力解除效果差。

综上所述,大孔径卸压孔施工不到位是解危效果差的一个原因;另外,大孔径钻孔低排粉量使得相邻大孔径裂隙不能贯通,未形成卸压空间,也制约了解危效果。

2.4 存在的主要问题

当钻屑超标时,利用钻屑孔进行装药爆破并采取了大孔径钻孔卸压,但W1103工作面胶带巷800~830m区域仍频繁出现冲击危险。通过分析确定了W1103胶带巷在现场防冲过程中存在以下问题:

(1)多数煤体卸压爆破孔未达到需要卸压深度,尤其在10~11m范围。因此,煤体卸压爆破基本未起到冲击危险解除的作用,卸压效果有限。

(2)钻屑监测孔施工困难。由于吸钻、卡钻,很多钻屑监测孔未达到设计深度,应力峰值区比实际探测的深度可能更大。

(3)大孔径钻孔钻进困难。采用大孔径钻孔进行卸压,钻进一定深度后,出现吸钻、卡死,最终钻杆及钻头丢在煤体里面,从而导致钻杆及钻头取不出,致使无法有效卸压。

(4)湿式排粉不利于大孔径卸压。采取的岩石钻机钻杆不是螺旋钻杆,采用湿式排粉,在施工W1103胶带巷俯角钻孔时排粉困难,且湿式排粉量小,不利于卸压。

实践表明,钻屑监测对准确确定冲击危险位置有重要作用,而大孔径钻孔卸压[12]是掘进巷道主要的预卸压手段。因此,钻孔施工困难,直接制约了监测与卸压效果,严重影响了掘进工作面安全。

3 掘进工作面大孔径强排粉现场实践

3.1 大孔径强排粉卸压思路

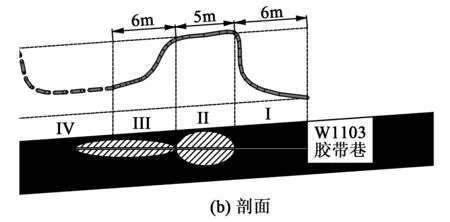

现场钻屑过程表明7~11m频繁出现吸钻卡钻,钻进困难的现象, W1103胶带巷下帮应力峰值较深,初步判断6~13m易形成应力集中,由于钻屑监测及大孔径施工困难的影响,无法准确确定更深应力集中的位置。

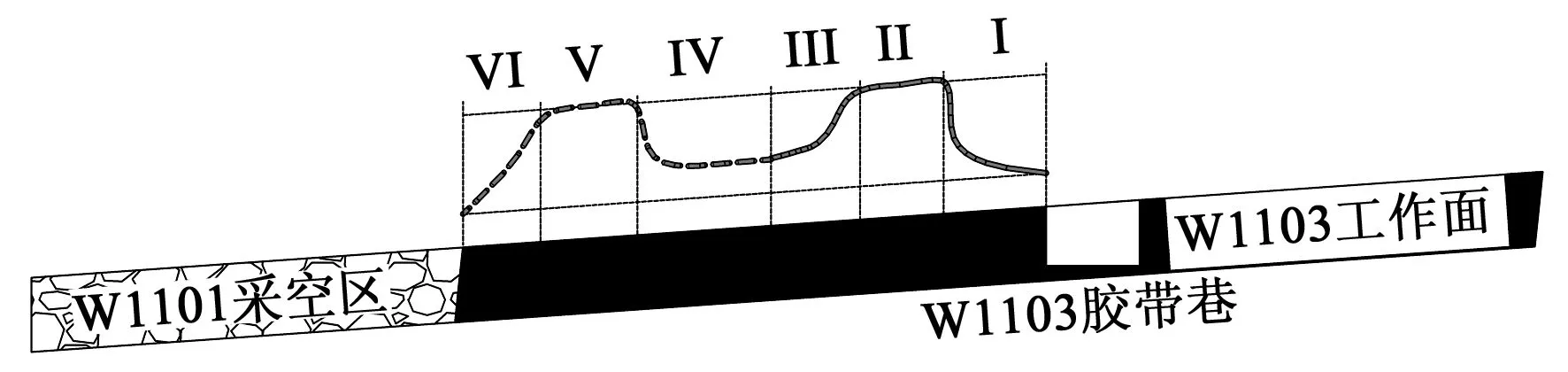

35m的宽煤柱受临近W1101采空区侧向应力的影响,宽煤柱会形成应力峰值区,考虑煤柱宽度较大,结合临近W1102工作面煤柱侧钻屑监测结果,综合判断W1103工作面胶带巷煤柱可能形成马鞍型分布,如图6所示。

图6 W1103胶带巷下帮煤柱应力分布示意

Ⅰ区:应力升高区 距W1103胶带巷下帮0~6m,现场巷道比较完整、变形较小,判断距该区域应力较低,未发生塑性破坏。

Ⅱ区:应力峰值区 距W1103胶带巷下帮6~11m,该区域应力高,容易发生塑性破坏,当应力集中到一定程度易诱发冲击地压显现。

Ⅲ区:应力叠加形成的塑性区 现场大孔径湿式排粉施工过程出现水消失的现象,判断该区域应力高煤体发生了塑性破坏。

Ⅳ区:应力叠加形成的应力升高区 该区域应力高煤体受W1103胶带巷和W1101采空区应力叠加影响。

Ⅴ区:W1101采空区影响的应力峰值区 采空区侧向应力影响,煤柱应力高,依据W1102工作面煤柱钻屑7~10m钻粉量高的现象进行判断。

Ⅵ区:W1101采空区影响的塑性区 该区域采掘扰动使煤体发生了塑性破坏,形成应力降低区。

因此,防冲工程的卸压范围必须覆盖II区域,现场采取措施才能使煤柱应力降低并向深部转移,才能提高冲击地压解危效果。

针对上述现场施工难题,重新购置了KHYD75型岩石电钻,配套螺旋钻杆,解决了湿式排粉问题;为解决吸钻、卡钻,钻不进及丢钻杆钻头问题,通过现场操作实践,摸索出施工规律。具体步骤如下:

(1)当钻进至应力峰值区,通过操作钻机判断可能出现吸钻时,及时快速反应,调倒档撤出一定长度,进行强排粉。

(2)根据出粉量寻找推进时机,同时,观察排粉的颗粒大小,当出现大颗粒煤粉时,表明大孔径钻孔塌孔,大量的煤粉需要排,否则排粉不及时,可能卡死钻机,一旦该现象出现应停止钻进,调空档进行强排粉。

(3)密切关注煤炮声响,强排粉到一定程度,钻孔周边的煤体会发生破裂,产生煤炮,现场操作过程煤炮频繁卡死钻机,因此,当煤炮出现时,也应及时退出部分钻杆进行强排粉,给出一定的排粉和煤体破裂卸压时间,从而避开了煤体破裂过程吸钻、卡钻的问题。

(4)按上述规律进行施工大孔径钻孔解决了钻不进的问题,最终实现强排粉对该区域煤体卸压。

3.2 大孔径强排粉现场实践

按照大孔径强排粉卸压的思路,分别在W1103胶带巷下帮805,807,810m进行现场实践,强排粉量在805m处为5t,在807m处为0.6t,在810m处为5t,强排粉量效果显著提升。如图7所示,按照强排粉的理念,重点对800~830m区域进行大孔径强排粉卸压, 通过强排粉,大孔径卸压的范围显著提高,因此,现场实践过程大孔径的间距也由0.8m调整到2m。

图7 大孔径强排粉卸压效果示意

钻屑监测结果正常,表明有效地解决了掘进期间的局部应力异常区的冲击危险。

通过大孔径强排粉卸压实践,解决了Ⅱ区的应力峰值区的施工,可以使大孔径钻孔施工至Ⅲ区,提高了卸压效果,有效降低和转移煤柱应力集中。

4 结 论

(1)W1103胶带巷掘进期间,探测发现胶带巷下帮800~830m区域易出现冲击危险,其主要原因是掘进方向煤层倾角的突然变化,在构造作用、临近采空区应力及顶板活动的叠加作用下引起煤柱侧煤体高应力集中。

(2)钻屑监测结果表明W1103胶带巷下帮6~13m易形成应力集中,初步划分了煤柱应力分布的6个区域,得到II区为主要卸压的区域。钻孔施工困难和低排粉是制约卸压效果的主要问题。

(3)针对湿式排粉困难及低排粉量的问题购置了钻机并改进了施工工艺,通过实践解决了钻进过程吸钻、卡钻导致钻不进的问题,实现了大孔径强排粉煤体卸压,取得了较好的解危效果。

后续W1102工作面回采及W1103工作面掘进过程,应继续加强该异常区域的监测与解危工作,避免冲击地压灾害发生。

[1]窦林名,何学秋.冲击地压防治理论与技术[M].徐州:中国矿业大学出版社,2001.

[2]齐庆新,窦林名.冲击地压理论与技术[M].徐州:中国矿业大学出版社,2008.

[3]陆菜平,窦林名,王耀峰,等.坚硬顶板诱发煤体冲击破坏的微震效应[J].地球物理学报,2010,53(2):450-456.

[4]牟宗龙,窦林名,张广文,等.坚硬顶板型冲击矿压灾害防治研究[J].中国矿业大学学报,2006,35(6):737-741.

[5]窦林名,曹胜根,刘贞堂,等.三河尖煤矿坚硬顶板对冲击矿压的影响分析[J].中国矿业大学学报,2003,32(4):389-393.

[6]李 铁,张建伟,吕毓国,等.采掘活动与矿震关系[J].煤炭学报,2011,36(12):2127-2132.

[7]潘俊锋,宁 宇,毛德兵,等.煤矿开采冲击地压启动理论[J].岩石力学与工程学报,2012,31( 3) : 586-596.

[8]潘俊锋,毛德兵,蓝 航,等.我国煤矿冲击地压防治技术研究现状及展望[J].煤炭科学技术,2013,41(6):21-25.

[9]潘俊锋,王书文,刘少虹,等.基于集中静载荷探测的冲击地压危险性预评价[J].岩土工程学报,2014,36( 7):1227-1234.

[10]齐庆新,欧阳振华,赵善坤,等.我国冲击地压矿井类型及防治方法研究[J].煤炭科学技术,2014,42(10):1-5.

[11]潘俊锋,蓝 航,毛德兵,等.冲击地压危险源层次化辨识理论研究[J].岩石力学与工程学报,2011,30( S1):2843-2849.

[12]Zheng Jiangtao, Ju Yang, Zhao Xi. Influence of pore structures on the mechanical behavior of low-permeability sandstones: numerical reconstruction and analysis[J]. International Journal of Coal Science & Technology,2014,1(3):329-337.

[责任编辑:潘俊锋]

Practice of Unloading Engineering and Rockburst Hazard Zone Exploration of Tunneling Roadway

DU Tao-tao1,YANG Yong2,YANG Lei1,QU Le-ming1

(1.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China; 2.Tuokexun Yutian Coal Co.,Ltd.,Tuokexun 838100,China;3.Yuncheng Coal Mine of Shandong Province,Yuncheng 274718,China)

To the problems of frequently rockburst hazard and the worst effect of unloading in field of drilling sludge monitoring during tunneling process between 800~830m of W1103 belt roadway,then the reasons of abnormal stress were analyzed,then enlarge hole diameter drilling equipment and dust emission method were changed,and operation technology of large diameter and strengthen dust emission was groping,the drilling difficulty with large diameter in abnormal stress area was solved,and rockburst hazard was reduced,the research showed that the main reasons of rockburst hazard in local area was coal seam incline angle changed abruptly,coal pillar stress concentration appeared under additive effects of structures,lateral stress of goaf and floor movement,stress concentration easily appeared between 6~13m of lower side of W1103 belt roadway,and six areas of coal pillar stress distribution was divided,stress peak area( the second area )was the main unloading area,the main problems of worse unloading effect were determined,which is drilling difficulty in stress peak area and low dust emission,dust emission way of drilling machine was changed,some problems like sucking and sticking were solved in practical,large diameter and strengthen dust emission unloading was realized,the largest dust emission amount in single hole could reached 5t,and better danger reduced could be reached.

roadway tunneling;rockburst hazard;unloading;large diameter hole;strength dust emission;drilling sludge monitoring

2017-02-06

10.13532/j.cnki.cn11-3677/td.2017.04.020

国家自然科学基金资助项目(51574149);国家重点研发计划(2016YFC0801401)

杜涛涛(1984-),男,山东枣庄人,助理研究员,硕士,从事冲击地压研究工作。

杜涛涛,杨 永,杨 磊,等.掘进巷道冲击危险区探测及卸压工程实践[J].煤矿开采,2017,22(4):79-82,93.

TD

A

1006-6225(2017)04-0079-04

矿山压力与灾害控制