中厚板奇数道次轧钢工艺的分析与实践

2017-09-03王景

王 景

(安阳钢铁股份有限公司)

中厚板奇数道次轧钢工艺的分析与实践

王 景

(安阳钢铁股份有限公司)

中厚板轧钢生产中,头部形状普遍存在上翘或下扣现象,各机组多采用偶数道次轧制,便于后续矫直工序的咬入。偶数道次轧钢,终轧钢板在轧机机前,运送钢板时轧机的空转增加了能耗。通过分析头部形状的控制与改善,研究选用合理的辊速差、辊径差、轧制标高等,实现奇数道次轧制,避免了轧机的空转,降低了轧钢成本。

中厚板 奇数道次 轧钢 降低成本

0 前言

国内中厚板厂普遍采用偶数道次轧钢,其优势是终轧尾部平直,是钢板的前进方向,便于后续矫直机的咬入,生产中的事故率较低。若奇数道次轧钢,终轧道次咬入的头部是钢板的前进方向,头部形状上翘或下扣,程度恶劣时钢板运行安全难以保证,尤其是随后的矫直咬入可能存在较大的困难,直接影响到轧钢效率。但是,偶数道次轧制,钢板轧后在轧机机前,增加了钢板运输时的轧机空转,轧机是产线的主要耗能设备,一般是产线装机总容量的60%~80%,采用奇数道次轧钢,终轧钢板在机后可直接送钢,避免轧机空转道次增加的能耗,在当前钢铁企业利润微薄的情况下,具有实质性的意义。某2 800 mm中板生产线轧制设备为双机架四辊可逆式轧机,笔者就该中厚板生产线探索奇数道次轧钢的过程控制措施进行了研究分析。

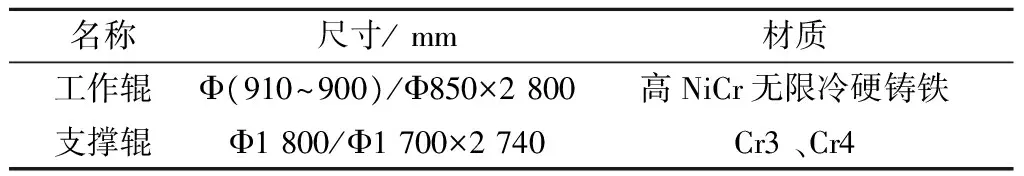

1 主要工艺设备及技术参数

该2 800 mm中板生产线轧制设备为双机架四辊可逆式轧机,允许最大轧制力50 000 KN,最大轧制力矩2×1 720 KN·m,轧机刚度8 360 KN/mm,轧制速度0~±(2.36~5.65) m/s,电动压下速度0~20/30(返回) mm/s,压下电机功率2×186 kW。采用的轧辊材质及尺寸参数、主电机型号和轧机液压压下液压缸参数分别见表1、表2和表3。

表1 精粗轧机轧辊材质及尺寸

表2 精粗轧机主电机电机型号

表3 精粗轧机液压压下液压缸参数

2 中厚板奇数道次轧钢的难点及改进方向

制约奇数道次轧钢的难点,主要是需要着力提高头部形状的控制与改善。中厚板轧制关于头部形状控制的文献较多,对辊速差、辊径差、工艺间隙、轧制力、轧制线高度、上下辊中心线的偏移量、轧件上下温差等均有清晰的阐述。实际生产,钢板头部的翘曲度难以准确测量,影响头部形状的上下辊径差、轧制线高度等主要因素,在既定大生产条件内,也难以实时调整,加上各种变量的综合作用,很难获得预期的头部形状。该2 800 mm双机架中板生产线,头部形状的趋势规律存在两类不足:一是≤10 mm板,轧后头部易发扣头现象,时有扎辊道现象;二是≥18 mm板,轧后头部易发翘头现象,偶有顶撞切水板的情况。笔者进行研究实践改进,目的是要实现奇数道次轧钢,降低工序能耗,理想的头部形状应实现微翘,确保运输安全,同时微翘程度需加以控制,确保矫直顺畅咬入。结合实际生产情况,确定了以下改进内容:

1)确定钢板翘曲度简单易行的现场评价方法;

2)优化轧制线高度的管理、优化配辊制度,提高板型头部形状控制的普适性;

3)优化调整电气雪橇功能,增强头部板型实时调整控制的能力;

4)优化双机架负荷分配,整体不增加轧制道次,精轧机轧制道次或增或减,以实现奇数道次为主。

3 实现中厚板单道次轧钢的分析与解决

首先让现场操作人员能明确头部翘曲的允许程度,并从优化轧制线高度、优化配辊制度,改进电气雪橇功能等方面入手,加以其他工艺调整手段,如优化双机架负荷分配、优化温度控制、优化轧制压力、优化轧制速度等,获得预期的钢板头部翘曲度。

3.1 头部翘曲度的评价方法

中厚板头部形状的翘曲程度可用轧件弯曲高H与弯曲曲率ρ表示。实际上,轧件头部弯曲高度与弯曲曲率测量难度较大,依靠机器视觉技术的头部弯曲检测系统如板型仪等,需增加投资,且设备复杂。实践中,首先确定翘曲度的评价方法,抛开弯曲曲率中弧长的监测,直接以轧件头部弯曲高度为控制要点,采用目测判断能否顺利进入矫直机为标准,将轧件头部形状分为五档:1)微扣,≤10 mm板可能会造成钻辊道事故;2) 平直;3)微翘,可顺利进入矫直机;4) 上翘,较厚规格板(≥18 mm板)无法进入矫直机;5)严重上翘,可能会撞击设备,造成事故。改进的预期,希望得到平直或微翘的板型,在摸底试轧时,确定的弯曲高度以翘头不超过500 mm为标准。对于≤10 mm板,减少或杜绝微扣板;≥18 mm板头部上翘超过400 mm以上时,矫直机咬入困难,翘头高度最大仅允许400 mm。同时在机后辊道架上树立自制高度标尺,便于操作比对。

3.2 优化轧制线高度

轧制线是下工作辊辊面所处的水平线,轧制线高度是指轧机下辊的上表面与机架辊的上表面之间的高度差,用符号A来表示,高度差的存在对轧件轧后的运动方向有影响。轧制线高度的确定可通过轧制线标高调整来实现。轧制线标高是从轧机底部到轧制线的标准高度,考虑阶梯垫、支撑辊和工作辊辊径等因素可精确计算。

对称轧制时,轧制线高度等于总压下量的1/2(A=△h/2),板坯水平咬入,其他轧制条件也对称的情况下,轧件轧后应保持平直。当A≠△h/2时,由于轧件咬入时存在倾角,相应的上下辊咬入角不同,但变形区上下受力平衡,导致上下压下量△h上、△h下不同,压下量较大的一侧延伸率较大,轧件即向另一侧弯曲。研究表明,当A>△h/2时,轧件爬坡咬入,轧后头部向下弯曲;当A<△h/2时,轧件下倾咬入,轧后头部向上弯曲[1]。该生产线原为单机架设计,机架辊高度为800 mm,轧制线高度设定为(840±7.5) mm,通过技改形成双机架布置形式,精轧机压下量最大仅需20 mm,对照理论分析,轧制线高度偏高,多数时候A>△h/2,尤其是道次压下量较小的10 mm及以下规格板,不能通过电气雪橇调整遏制扣头现象。分析认为,轧制线高度偏高,其他实时调整手段不能显现应有的效果。为了弱化轧制线高度的影响,凸显其他可适时调整的工艺手段,有必要适度降低轧制线高度。通过实验,分别采用(825±7.5) mm、(830±7.5) mm、(835±7.5) mm的轧制线高度,结果表明,降低轧制线高度,小规格板扣头现象得到改善。兼顾其他规格,优化后按(830±7.5) mm执行,在随后的批量生产验证中,发生小规格板扣头现象时,再使用电气雪橇调整,可表现出应有的趋势。

3.3 优化配辊制度

一般认为,中板轧制采用下辊径大于上辊径5 mm~10 mm的配辊方案,即下压法轧制,目的是使轧出的板坯微翘,呈“滑雪板”形状,以避免钢板撞击机架辊等。审视该生产线的配辊制度,由于轧辊是大宗耗材,辊径差的要求受轧辊数量上的制约,辊径差规定Φ下>Φ上,且不超过30 mm。实际生产中,上下辊径差较大时,可实时调整的工艺手段,如雪橇调整、压下量调整很难改变头部的扣翘趋势;上下辊径相差不大时,受不同品种、规格板上下表面温差不同的影响,也干扰了调整量的规律。配辊制度,必需在摸清轧件上下表面温差影响的基础上,结合备辊实际进行优化,提高配辊的合理性,以便实时工艺调整手段对头部板型的控制产生作用。已有的研究认为,给定一个辊径,根据上下辊轧制力平衡条件,假定轧件上下温度、温差不变,总会有一个确定的配对辊径[3],可使轧件轧后平直,其核心是上下辊轧出的金属体积差△V=0,即中厚板轧制每一个道次都需要有不同的辊径差。显然,现实之中不可能满足,因此,一般做法都是给定一个辊径差的限定范围。

分析轧件温度差,当板坯上表面温度高于下表面温度,则轧制区板坯上表面变形抗力小于下表面变形抗力,变形区上表面只有增大接触弧长才能满足上下辊轧制力平衡这一条件。结果,上辊压入板坯深度要大于下辊压入板坯深度,即△h上>△h下,则上辊从变形区轧出的金属体积将比在相同时间内下轧辊从变形区轧出的金属体积大。忽略宽展,板坯在轧机出口单位时间内上表面金属延伸量大于下表面金属延伸量,导致板坯生成向下弯曲的圆弧[2]。反之,会产生板坯生成向上弯曲的圆弧。实践中,轧钢过程中轧件的上下温差客观上较难消除,加热时炉内板坯上方加热空间较大,加热较好,工艺上提高下烧嘴的工艺温度设定因为量化难度并不能彻底解决,一般板坯上表原始加热温度略高于下表,偶尔会有下表高于上表的情况;轧制时,轧件与辊道接触,辊道冷却水的作用,使下表温降条件优于上表面,同一机组同一时期,生产小规格板时头部易扣、大规格板易翘的原因,区别也主要是上下温差程度不同,因此,工艺上改进,提出轧制6 mm、8 mm板时,关停辊道冷却水。温差的跟踪与量化,最大的难点是不同道次、不同温度区间内呈动态变化,所以,最直接的方式是实测双机架中间坯上下温差,结果显示轧件上表普遍高20 ℃~50 ℃,针对这一实际,决定保留下压法配辊的做法。针对辊径差限定范围的确定,主要通过实践来验证雪橇、压下量调整改变头部的扣翘趋势的作用,结果显示,应提高轧辊使用周转的均衡性,辊径差需逐步控制到15 mm以内。

3.4 改进电气雪橇功能

精确实现雪橇轧制和负荷平衡,其关键是优选出传动控制系统所需特性和参数。雪橇值,即咬钢时上下辊线速度的比值(V上/V下),可从操作台设置,以BCD码的形式送给ISAD,由ISAD软件实现在咬钢后短暂的雪橇期内上辊速度设定,上辊速度=下辊速度×雪橇值,使下辊线速度大于上辊线速度,钢板下表面的延展大于上表面,达到翘头的目的。

图3 雪橇轧制的控制原理

现实生产中,出于生产安全考虑,电气雪橇功能的投用主要是为了让钢板头部微微上翘,避免撞击辊道。实际跟踪轧制过程中,上翘程度满足了安全生产的需求,但奇数道次轧制不能满足进入矫直咬入的需求。分别跟踪8 mm、10 mm、12 mm、14 mm、16 mm、18 mm厚度规格板不同宽度条件下Q245R、Q345C的轧制头部表现,适时进行雪橇值的调整,优化工作主要是要突出电气雪橇辅助调整头部板型控制的效果,经安全论证,雪橇启动触发条件由500 A调整为800 A,作用延时由300 ms延长到600 ms,雪橇值区间由0.95~0.99扩容到0.92~0.99。同时,为了强化雪橇效果,优化轧制速度制度,改变单一的低速咬入、高速轧制的方法,试验恒速轧制法,考虑6 mm、8 mm板对设备冲击损伤力小,咬入阶段也采用中高速,变相延长了雪橇作用时间,相当于增加了翘曲度中的弧长,可消除扣头“死弯”现象。

针对翘头严重的≥18 mm板,电气新增程序,特别进行了“反雪橇”的开发。“反雪橇”的使用原理,简单说,就是程序设计把辊速比由“雪橇”的“V上/V下”变为“V下/V上”,加大上辊转速,促使轧件上表延伸,遏制翘头程度,其投用条件结合钢种及规格,主要用在翘头较严重的较大规格板上。优化后系统可以根据不同规格和钢种的需要,随时选择正反雪橇量,具有使用方便、性能稳定、精度高的特点,钢板扣翘头程度得到有效控制。

3.5 优化双机架负荷分配

随着单道次轧制的应用,以往双机架任务负荷分配不再适用,主要是缩短了精轧机轧制周期,打破了惯有的平衡。两架轧机的衔接,出现了精轧等粗轧的现象,调整不当又会发生粗轧轧制任务过低的情况。简单的处理,只需绘制出1块钢的整个轧制周期表,细分粗轧程——中间坯待温——精轧程进行不断的均衡优化即可,但其中涉及到钢种的精轧程累积压下量、控温工艺条件限定,情况相对复杂起来。对典型品种规格,绘制轧制周期表,可以找出最佳结合点,但品种、规格覆盖面较多,且转换频繁的情况下,很难满足实际需求。为了平衡分配双机架轧制任务,实践中精轧机单道次轧制不能只是单纯的减道次,必要时应增加道次,绘制轧制周期表由单块向多块延伸,把一个品种规格由固定中间坯厚度向多个中间坯厚度过渡,较好的解决了双机架负荷平衡问题,单道次轧制的实现比例得到有效推进,轧制节奏也提高了5 s/块~10 s/块。

3.6 其他改进优化措施

在完成以上通用优化措施的基础上,笔者在现场发现一些与常理相悖的现象,如有时雪橇投用以后,头部反而向快辊侧弯曲。已有研究认为,当上、下两辊辊速不同时,会在一特定区域内使之作用在上、下两辊的摩擦力方向不同,导致快辊的力矩比慢辊的大,易造成快辊咬钢时掉转[4],进而造成反向弯曲。根本上,还是中性层为界,上下变形金属体积的不同。还有就是轧机工艺间隙的存在,上下辊中心线的偏移,也会干扰头部形状调整的方向。针对该类现象,在轧机刚度一定的情况下,主要从间隙管理入手,限制轧制摩擦力引发的偏移;从安全角度考虑,还论证提高轧制区域延伸辊道速度,上调10%,避免碰撞产生的次生头部弯曲;结合煤气热值的变化情况,优化待温工艺,具体是加大待温频次、缩短每次待温时间,使生产组织不断接近均衡模式,便于温度控制的整体稳态,促进单道次轧制的应用与推广。

4 效果

实现单道次轧钢的关键在控制头部形状平直,控制头部形状的关键在于咬入条件的综合作用。任何一项优化措施都不是孤立的存在,通过分析单道次轧钢的可行性,为一线岗位提供了很好的技能提升机会,近60%的钢板实现了单道次轧钢,机时产量因此提高1.36 t/h,电耗指标降低4.71 kWh/t。

[1] 闫硗强.中扳轧制过程扳坯弯曲生成与抑制之五——轧制线高度及轧辊偏移距对板坯弯曲的影响[J].北京科技大学学报,2001,23(5):463-465.

[2] 闫硗强.中扳轧制过程扳坯弯曲生成与抑制之二——采用上压法抑制板坯弯曲[J].北京科技大学学报,2000,22(6):547-550.

[3] 闫硗强.中扳轧制过程扳坯弯曲生成与抑制之二——采用上压法抑制板坯弯曲[J].北京科技大学学报,2000(6):547-550.

[4] 胡衍生.辊速差对轧件头部弯曲的影响[J].钢铁研究学报,2004,16(5):37-41.

ANALYSIS AND PRACTICE OF SINGLE PASS ROLLING PROCESS FOR MEDIUM AND HEAVY PLATE

Wang Jing

(Anyang Iron and Steel Stock Co., Ltd)

In the production of medium and heavy plate rolling, the shape of the head is generally upward or downward, and most rolling mills adopts sample rolling process, which is convenient for the subsequent straightening process. Under the condition of sample rolling process, finishing rolling plate is before the rolling mill and the idling of mill, for transporting plate, increases the energy consumption. This paper analyzes the control and improvement method of head shape, such as the difference of velocity, differential diameter of rolls or rolling line and so on. The improved scheme avoids the idling of the rolling mill and reduces the cost of steel rolling. The medium and heavy plate mill realizes single pass rolling.

Medium and heavy plate Single pass rolling Roll steel Cost reduction

,工程师,河南.安阳(455004),安阳钢铁集团股份有限公司第二轧钢厂;

2017—3—15