焦炉自动加热技术在烟道气控硝上的应用

2017-09-03李小雷

李小雷

(河南利源煤焦集团)

焦炉自动加热技术在烟道气控硝上的应用

李小雷

(河南利源煤焦集团)

针对河南利源煤焦集团5.5 m焦炉加热温度人工测量,受测温点、测温时间、测温人员的熟练程度和外部气候以及生产工况等因素影响,将出现测量精度低、误差大、加热资源利用率低和氮氧化物排放量不稳定等情况,探讨引入自动加热系统以实现高效利用资源、稳定炉温、降低能耗和提高焦炭质量的效果,达到从源头控硝的目的。

焦炉 自动加热系统 源头控硝

0 引言

伴随着科学技术的发展,工业化、自动化、信息化也在加速发展,人们对科技的认识和探索也在快速丰富,对落后的工业技术所带来的危害、伤害慢慢有了清晰的、正确的认识,“要钱不要命、要钱不要环境、要钱不要健康”的时代已经结束,绿色发展成为了科学的、合身的、时尚的新理念,转型发展是实现绿色发展的必由之路,技术革新是实现转型发展的基本保障。但是较早建成运行的焦炉,基于观念的落后、认识的滞后、烟气处理技术和设施的不足,致使焦炉烟气富含多种化学物质,对自然生态造成严重破坏。最为明显、最受关注的就是近几年连续出现的雾霾天气。

通过系统分析河南利源煤焦集团5.5 m焦炉加热温度人工测量时,因受测温点、测温时间、测温人员、气候条件、生产工况等因素影响,产生的测量精度低、误差大、加热资源利用率不高和氮氧化物排放量不稳定等情况,经过技术革新,引入一种新型自动加热控制技术,有效解决了人工测温的弊端,实现了资源高效利用、稳定炉温、降低能耗和提高焦炭质量的效果,达到从源头控硝的目的。

1 焦炉加热系统存在的问题

焦炉是结构复杂、多变量输出输入、大热容但温度相对滞后的系统,加热过程又是一个相对动态的热平衡调整过程。针对焦炉的复杂结构、动态传热、多变生产工况的特性,必须从对焦炉整体温度变化的分析认识开始,总结规律,对焦炉加热技术进行自动化控制优化改造。

1.1 影响焦炉整体温度变化的主要因素

(1)装炉煤因素。装炉煤包括挥发份、水分及煤料的质量等,都会引起焦炉热平衡的不稳定。

(2)煤气加热因素。焦炉的加热过程是单个燃烧室间歇、全炉连续、受多种因素干扰的热干馏过程。焦炉的热惯性非常大,增减煤气流量后,温度要在4 h~6 h以后才能反映出来[1],另外测温时间间隔长,温度调节不及时,都会引起炉温的波动。

(3)生产操作因素。生产作业时,操作时间长会相对减少煤料在炉内的结焦时间,尤其是凉炉时间过长,会造成焦炉散热量增加。炼焦生产期间集中检修的实施是造成焦炉温度波动的一个重要原因。集中检修时间越长,这种影响越大。

(4)空气过剩系数不合理因素。目前采用单个燃烧室废气进行取样分析,得出的空气过剩系数代表性不强,且取样化验周期长,不能实时反映燃烧状况的变化。

尽管近几十年来,业内一直在尝试用热电偶的技术替代人工测温的方式,但由于测温技术本身的限制和焦炉恶劣的环境,热电偶实时测温时间滞后[2],因此实施焦炉自动加热和优化控制系统的技改,对于稳定炉温、降低能耗、提高焦炭质量、烟道气控硝、实现资源高效利用非常有必要。

2 优化方案

焦炉加热现有一套控制系统,为减少改造,新增加的焦炉自动加热控制系统的AO输出作为原系统的AI输入,为保持一致,新系统PLC中的基准煤气压力(流量)、P、I、D分量以原加热控制系统DCS为参考。

2.1 控制方案的实施

采用前馈-反馈相结合的方式,根据配煤水分和炼焦指数模型确定最佳标准火道温度,根据火道温度——自动调整加热煤气流量,根据加热煤气流量——自动调整分烟道吸力。控制系统如图1所示。

图1 控制系统

(1)温度控制。焦炉立火道温度控制系统是典型的大惯性、非线性、特性参数时变的系统,并且在生产过程中,还经常受到诸如延时推焦、变更结焦时间、装炉煤水分波动等因素的干扰,故针对焦炉这一特点,采用解析式表述的模糊控制规则是非常适合的。采用前馈-反馈控制相结合的模式,根据前馈吸力模型和加热煤气流量的变化前馈调整。 吸力前反馈控制如图2所示。

图2 吸力前反馈控制

(2)分烟道吸力情况。根据分烟道残氧量的大小反馈调整、修正吸力目标值,考虑到交换过程对分烟道残氧量影响非常大,氧化锆测出的烟气残氧量不能直接作为控制参数,需要反馈模型计算的数据作为控制参数。

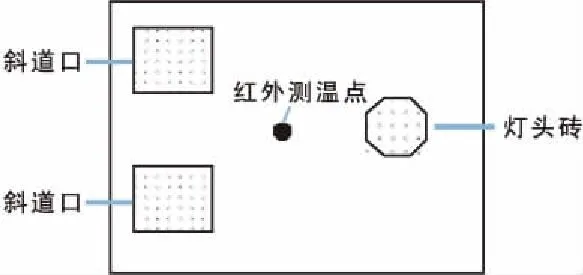

2.2 焦饼温度的测量

焦饼中心温度是反映焦炭均匀成熟的重要指标,具体方法是在拦焦车导焦槽框架两侧的不同高度上,各安装3个红外测温仪,在推焦进行中透过栅架间隙自动连续地测量整个焦饼两个侧表面的温度,进一步推算焦饼中心温度。火道温度测量点如图3所示。

图3 火道温度测量点

红外测温仪测量的温度数据通过无线传输发送到控制室里的接收终端,并进行处理,生成温度数据报表和趋势曲线,以便查询和打印。

2.3 烟气成分分析

烟气成分分析设置2个部分。一是用便携式分析仪器,对焦炉每个燃烧室(甚至每个火道)进行取样分析,监测燃烧效率(包括残氧量、CO等),为燃烧均匀性的调整提供依据。二是在每个分烟道处安装烟气成分分析仪器,对分烟道实时监测与控制全炉的烟气成分。

2.4 直行均匀性与横排均匀性的调整

一是根据焦饼温度曲线调整横排均匀性;二是根据火落时间曲线调整直行均匀性。

2.5 炉顶看火孔压力的监测与控制

在代表看火孔安装耐高温微压计,实时监测与控制看火孔压力的变化。

2.6 焦炉加热煤气的流量(或压力)稳定性控制

由于焦炉煤气主管压力的波动以及焦炉频繁的交换,导致进入燃烧室的煤气流量(压力)波动频繁,对优化燃烧非常不利,通过煤气压力精密控制程序和预测调控,可有效的稳定煤气流量。

2.7 氮氧化物(NOx)的排放控制

氮氧化合物是大气污染的主要成分之一,目前国内大部分焦化企业的氮氧化合物排放量都在600 mg/m3~2 000 mg/m3,特别是5.5 m捣固型焦炉氮氧化合物严重超标(≥1 000 mg/m3),目前控制焦炉烟气中氮氧化物排放的主要方法是进行烟气脱硝,但投入大,能耗高、二次污染严重、运行费用高。即便如此,国内目前还没有一家正式运行的脱硝装置[3]。因此我们必须从源头控硝,是目前最为便捷方便可行的措施,通过优化才能缓解环保压力。

2.7.1 氮氧化物的危害

氮氧化物作为污染排放物对人类健康以及生态环境都产生了巨大的影响。在人类健康方面,氮氧化物对人的眼睛和呼吸道都会产生强烈的刺激作用,严重时会引起支气管炎并对肺部产生腐烛。在生态环境方面,氮氧化物是造成酸雨、温室效应以及破坏臭氧层的主要物质之一,同时氮氧化物也是当前我国雾霾天气的主要成分。

2.7.2 氮氧化物的形成机理

焦炉燃烧过程中生成氮氧化物的形成机理有3种类型:温度热力型、碳氢燃料快速型、含N组分燃料型。

(1)燃料型。燃料中的有机氮化合物在燃烧过程中氧化生成的氮氧化物,主要原因是炉体串漏引起的。

(2)快速型。碳化氢系燃料在燃烧时分解,其分解产物和氮气反应生成的氮氧化物,主要是个别火道空气量不够引起的。

(3)热力型。燃烧在空气中的氮气在高温下氧化生成的氮氧化物,主要是标准温度过高引起的。

综合上述形成机理,采用源头上控制NOx,通过单燃烧控制技术,控制空气量、火道温度的分布、控制燃烧室压力分布等技术手段,达到控制NOx的生成目的。

3 硬件组成

整个系统主要由火道温度/火焰温度全自动在线连续测量系统、粗煤气温度的测量与建立火落判断模型系统、焦饼测温系统、煤气成分分析设备、单燃烧室控制系统等设备构成。自动加热组成系统如图4所示。

图4 自动加热组成系统示意图

3.1 火道温度与火焰温度全自动在线连续测量

(1)光学镜头。光学系统直接安装在炉顶的看火孔小炉盖上,通过目测瞄准对准立火道底部三角区中心位置,光学系统的总高度低于80 mm。

(2)光纤。把光学镜头收集的光信号传送给仪表系统。

(3)仪表系统。把光信号转化成温度信号,并输出标准4 m~20 mADC信号,实现自动控制依托原有DCS控制系统,利用原有烟道吸力和煤气流量自调阀实现自动控制。

(4)防尘、防火系统。通过隔热材料和吹风,减低设备温度,确保镜头清洁。

3.2 粗煤气温度的测量与火落判断模型的建立

粗煤气温度的测量点选择在桥管根部,检测设备采用专用热电偶。在炼焦过程中,会产生大量的粗煤气,粗煤气在炼焦周期的不同时间段是按一定规律变化的,通过测量桥管处粗煤气温度的变化可自动监测每炉炭化室的火落时间、焖炉时间和实际结焦时间。

3.3 火落时间与标准温度修正

采用专业的软件,根据对焦饼温度的数据和火落实际数据综合分析,确定火落时间的合适范围。生产过程中,若将火落时间稳定在上述的范围内,就可以较好地控制焦炭的质量。

3.4 单燃烧室控制技术

根据两侧的炭化室的结焦状态和立火道温度的变化趋势,实时调整加热煤气流量。一个燃烧室连接着相邻的两个炭化室,但两个炭化室处于不同的结焦状态,它们的推焦装煤时间大于相隔4 h~8 h,炭化室处于不同的结焦时刻,吸收的热量是不同的。在结焦初期,需要蒸发大量的水分和挥发份,吸收大量热量,导致立火道温度下降,在结焦末期,焦炭基本成熟,吸收的热量很小,立火道温度迅速上升。尽管焦炉操作采用5:2串序或9:2串序,把相邻的两个炭化室结焦时间错开,但立火道温度波动较大,一般温度的波动大约在60 ℃,有的甚至可达120 ℃。

在煤气支管上安装气动蝶阀,根据立火道温度的变化趋势,实时调整加热煤气流量,特别是在炭化室火落点后,吸热很小,立火道温度迅速上升,把煤气流量降下来,可以降低温度的波动。但由于焦炉炉体是个大热容体,热惯性非常大,把温度的波动完全消除是不可能的,因此只能控制波动幅度。

4 实施效果

(1)焦炉正常生产情况下,烟囱氮氧化物排放量小于500 mg/m3(小时平均值),氮氧化物排放量以环保部门监测数据为准。

(2)节约加热煤气量2%左右,实现了烟气的氮氧化物排放减少。

(3)建立火落判断模型。实时检测粗煤气温度的变化,准确判断每炉炭化室的火落时间,指导工艺人员进行生产操作,并自动生成炼焦指数历史趋势曲线、提供炼焦指数报警及报警记录。

(4)在保证焦炭成熟度前提下,降低标准温度10 ℃~30 ℃以上。

上述效果都是建立在合理的正常生产工况下,任何一种优化方案,必须有一个合理的工作环境,这样才能做出最优方案。“焦炉正常生产”不包括焖炉时间超过正常时间2.0 h以上,强化生产时标准温度超过1 310 ℃(交换后20 s的温度),炉墙出现大面积的熔洞,没有按计算机的指示进行操作,生产负荷出现大的调整(4炉/天以上)时调整控制参数等五种情况。

5 结语

我国的焦炭产量占到世界焦炭总产量的55%,大多数企业都还没有使用焦炉加热自动控制系统。实施焦炉优化加热控制后,温度的波动减小了,空燃比更合理,煤气节能效果和化产回收率提高了,烟气的氮氧化物排放减少了,实现了烟气的控硝目的,提升了焦炉操作管理自动化水平,不仅稳定了焦炭质量,而且延长了炉体寿命。

[1] 李忠,谢克昌.煤基醇醚燃料[M].北京:化学工业出版社,2011:29-31.

[2] 贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2011:764-766.

[3] 宁芳青.焦炉DN-SGT脱硝技术(源头控硝)[J].广东科技,2015(6)

APPLICATION OF AUTOMATIC HEATING TECHNOLOGY IN FLUE GAS NITRATE CONTROL OF COKE OVEN

Li Xiaolei

(Henan Liyuan Coal Tar Group)

The heating temperature in Henan Liyuan Coal Tar Group 5.5 meters coke oven, of artificial measurement, which affected by the temperature measurement points, the temperature measurement time, the proficiency of staff, the external climate and production conditions, there will be a low measurement precision, large error, the low utilization rate ofresources and NOxemissions is not stable, etc. This paper discusses the introduction ofautomatic heating system to realize the efficient utilization of resources, stable temperature, reducing energy consumption and improving the quality of coke, and achieve the aim of optimizing control from the source control of nitrate.

Coke oven Automatic heating system Source control of nitrate Optimal control

雷,电气助理工程师,河南.安阳(455141),河南利源煤焦集团焦化厂;

2017—3—28