球墨铸铁铸件铸造技术研究进展

2017-09-03刘鹏甄立军王章明于越肖远余

刘鹏,甄立军,王章明,于越,肖远余

(1.西南科技大学,四川绵阳 621010;2.东方汽轮机有限公司,四川德阳 618000)

球墨铸铁铸件铸造技术研究进展

刘鹏1,甄立军2,王章明2,于越2,肖远余2

(1.西南科技大学,四川绵阳 621010;2.东方汽轮机有限公司,四川德阳 618000)

球墨铸铁发展很快,产量 占铸件总量的比例逐年增加,但高精端的球墨铸铁铸件铸造技术研究和生产仍然是难题。通过论述球墨铸铁铸件铸造技术中的核心工艺要点,介绍了球墨铸铁 铸件铸造技术最新研究进展,在分析部分先进工艺技术的同时展望了研究发展的趋势。

球墨 铸铁;铸造工艺;微型冒口;球化方法

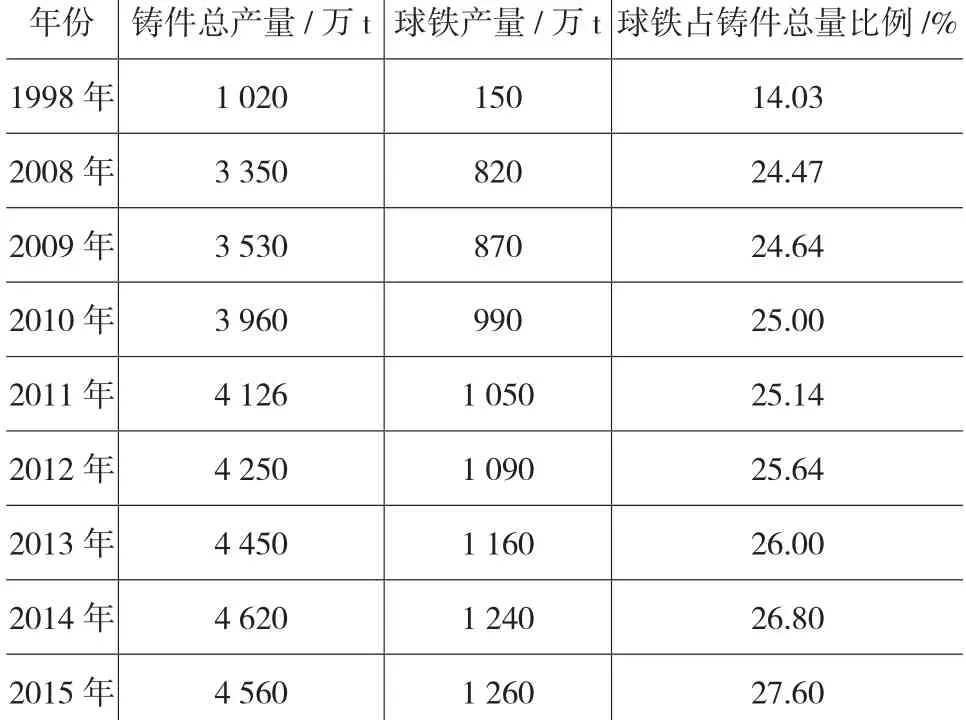

近年来,我国球墨铸铁发展很快(产量数据如表1所示),在铸件总量中球墨铸铁所占的比例逐年增加[1],从1998年到2016年的18年中年产量增长近9 倍,占铸件总产量之比例也从14%增加到27%左右。其中2014年中国各类铸件总产量 4 620万吨,较2013年增长3.8%。从材质结构组成分析来看,球墨铸铁件增长6.9%(图1)。

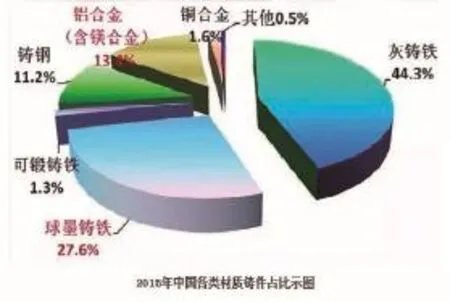

中国铸造协会在2015年铸协会议公布的数据显示(图2),中国各类铸件总产量4 560万吨,与2014年相比下降1.30%,属近十余年中国铸件总量首次出现负增长,但从铸件材质结构变化看球墨铸铁件增长1.61%。

图1 2014年中国各类材质铸件占比图

图2 2015年中国各类材质铸件占比图

由此可见,球墨铸铁铸件研究受到越来越多的关注。如何合理进行铸件工艺设计、熔炼参数设定并生产优质的铸件将成为球墨铸铁铸件生产过程的主要问题。

本文针对球墨铸铁铸件生产实际案例,介绍国内外部分先进技术应用和研究现状,旨在促进对球墨铸铁铸造技术的研究与应用。

表1 球墨铸铁铸件产量表[2,3] 万t

1 球墨铸铁铸件生产现状

1.1 生产现状

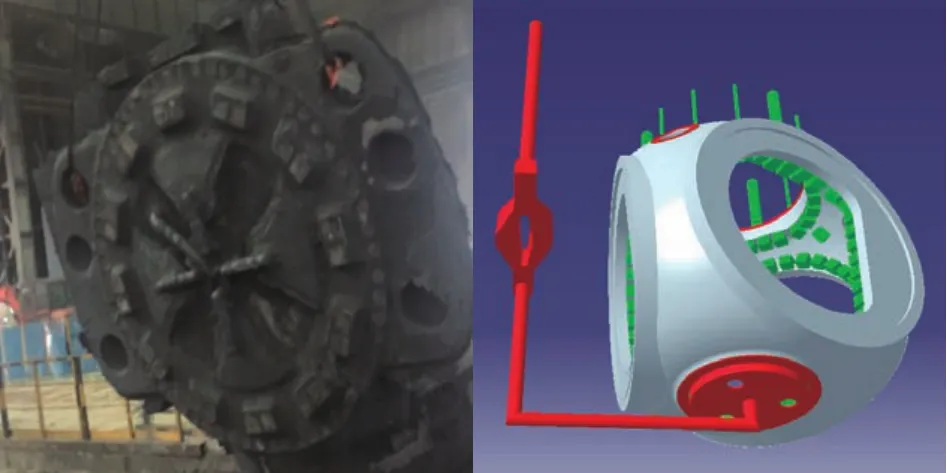

部分国外发达国家生产球墨铸铁具有较高的专业技术水平,如在结构复杂、技 术条件苛刻、环境条件恶劣的核乏燃料球墨铸铁储运容器铸件生产上德国Siempelkamp公司取得重大成功(图3),该铸件尺寸为φ2 500 mm×5 976 mm,壁厚为400 mm,总质量为115 000 kg,其生产工艺控制要求极其严格,是世界球墨铸铁铸件最高水平的代表[4]。美国通用电器GE公司6兆瓦海上风电是当前全球投入商业运营的最大型风机产品,所用转子铸件(图4)直径6 900 mm,总质量达40 000 kg,是铸件领域高难薄壁大型旋转产品,不仅要求无结构缺陷,而且在6 900 mm直径范围内,圆心偏移不能超过15 μm,该产品曾先后在意大利、法国等多家工厂进行试制,但因铸造缺陷终未能成功。

图3 核乏燃料球墨铸铁储运容器铸件

图4 GE公司6兆瓦海上风电所用转子铸件

国内整体铸造水平相对落后,高精端的球墨铸铁铸件研究和生产仍然是难题,尤其是原材料及工艺控制方面能力仍然较 差,目前还未形成大规模百吨级球墨铸铁铸件的生产能力。国内几个规模较大的球墨铸铁铸件厂商主要以风电铸件研究为主(图4,图5),如无锡一汽铸造、宁波日月铸造、大连重工铸造、宁夏长城须崎、德阳东汽铸造等。同时部分厂商也在重型燃机气缸铸件、船用柴油机机体铸件(图6)、水泵机座铸件等高端球墨铸铁件领域取得了重大生产和研究成果。

图5 风电球墨铸铁轮毂铸件(左)和机架铸件(右)

图6 船用柴油机机体铸件

1.2 技术研究进展

目前我国球墨铸铁技术发展处于一个注重铸件品质的重要阶段,该阶段是一个应用范围扩大,产量快速增长的时期[5]。对球墨铸铁低温冲击、疲劳性能、强韧性等品质稳定性的的要求和研究也在不断提高,从大量研究结果及生产状况来看,国内还需进一步加大球墨铸铁铸造技术研究的力度。

2 球墨铸铁铸件铸造技术研究

2.1 铸造工艺技术研究

球墨铸铁铸件的使用性能主要由微观组织和铸造缺陷两个方面决定,其中微观组织主要取决于石墨球数、球化率和金属基体等,铸造缺陷主要指的是宏观和微观缩孔等。在优质的球墨铸铁产品工艺设计方面,最重要和关键的步骤就是设计补缩系统[6]。在铸造工艺设计和研究时,铸件补缩系统主要由冒口设计、浇注系统设计、冷铁设计三个主要环节完成,其中冒口和浇注系统设计最为重要,本文着重从优化冒口和浇注系统设计方面对几种先进的技术研究结果进行论述。

2.1.1 冒口工艺研究

冒口主要是用以在铸型内贮存金属液体、补偿铸件形成过程中可能产生的收缩,防止铸件产生缩孔、缩松并兼有排气、集渣、引导充型的作用[7]。铸件浇注后的收缩过程包括液态收缩和随后的凝固过程收缩,在整个金属凝固过程中所有的液相收缩必须有效补充,从而避免铸件的缩孔缺陷。

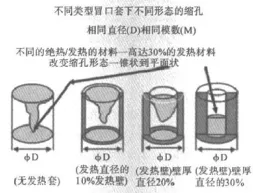

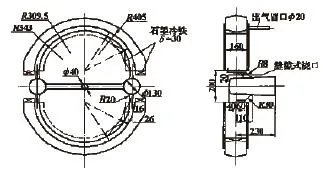

通过进行图7所示的对比实验,对经验数据和实际实验结果分析可知,普通的砂型或无绝热套的冒口与发热或保温冒口套冒口的有效铁液补缩量相差甚远,前者补缩效率仅仅为后者的15%,补缩有限。通常使用发热或保温冒口套是最有效的解决方法,有利于增加或保持冒口铁液温度,允许铁液在冒口中保持更长的时间,利于对铸件进行液态补缩,其铸造缩孔实例如图7所示。

图7 不同类型的冒口套铸造缩孔实例

使用普遍的有一种微型冒口,该冒口采用发热材料制作,其内的液态金属能够保持很长时间。使用该冒口的好处在于既能够提供补缩所需的足够液态金属,又可接受石墨化膨胀析出过程中膨胀出来的金属液体。通常把这种既能提供所需补缩金属又能接收膨胀液体的冒口称为压力控制冒口。该冒口另一主要作用是在石墨化膨胀致使型腔增压时,可以通过冒口的减压作用防止铸件变形。

微型冒口的主要优点有:①不论浇注温度如何,冒口的补缩方式都相同,冒口和铸件之间的接触面积与砂型冒口相比较小;②微型冒口能够提供最有效的补缩系统,采用该工艺能成功生产尺寸相对较大的铸件,铸件具有较高的工艺出品率。

2.1.2 浇注系统工艺研究

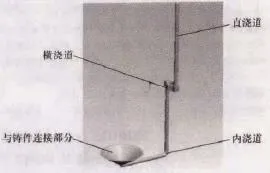

浇注系统是铸型中液态金属流入型腔的通道总称(应用实例如图8、图9示),浇注系统设计正确与否对铸件品质影响很大,有数据统计显示铸件废品中约有30%是因为浇注系统不当所引起的。虽然球墨铸铁铸件浇注系统与铸钢件相比结构简单,但如果设计不当,在铸型的充型过程中易发生内浇道在导入铁液时造成金属液在型腔中相互冲撞、飞溅,从而导致氧化、夹杂、砂眼和气孔[8]。浇注系统大体上分为压力式和逆向阻流式。压力式的阻流截面设在内浇道,浇注系统比例为4∶8∶3。逆向阻流式是在直浇道窝与横浇道之间设置阻流,浇注系统比例推荐为3∶1∶3∶2。内浇道有底注式、阶梯式和顶注式等,对于球墨铸铁来说,采用压力型底注式效果较好。

图8 开放式大孔出流底返式浇注系统实例

图9 半封闭式返雨淋式浇注系统实例

大型球墨铸铁件多采取低温快浇的原则。低温有利于减小缩孔总体积,快浇可有效防止浇不足缺陷。根据经验和计算,确定其浇注温度为1 350℃左右、浇注时间为90~110 s。国内少部分厂家已全面实施无冒口铸造工艺,无冒口铸造的浇注系统特点应为内浇道小而分散引入(即为多而扁薄的内浇道)[9]。而对于大型球墨铸铁铸件,为了实现无冒口铸造,浇注系统设计应符合同时凝固原则,能大量地输送铁液,减小不同充型部位的温差,使铸件温度分布均匀,故根据“大孔出流”原则,浇注系统各单元截面比取ΣF直∶ΣF横∶ΣF内=1∶2∶1.5[10,11]。大孔出流浇注系统具有铁液流量大、快速平稳充满铸型、铸型温度场温度均匀,以及闭脏、闭气等功能[12]。

缝隙式浇注系统在易氧化材质铸件铸造中应用非常普遍。在通常的缝隙式浇注系统中,金属液沿着垂直的缝隙状内浇注自下而上进入铸件型腔,充型过程平稳,避免铁液出现严重紊流且不会产生氧化渣,同时利于铁液中熔渣的上浮。由于液流是自下而上地沿着缝隙逐层充填,每增加一层,其液体金属的温度都比下一层高。这样,浇注完毕后,整个铸件在高度方向上的温度分布是上高下低,有利于铸件自下而上的顺序凝固[13],国内某单位在轴承盖铸件工艺改进时应用缝隙浇口取得很好效果(图10)。国内绝大部分球墨铸铁铸件厂家已在普遍使用底注式缝隙浇口(图11),其主要优点有:内浇道基本在淹没状态下充型,充型平稳;可避免金属液发生激溅、氧化及由此而形成的铸件缺陷,无论浇口比是多大,横浇道基本工作在充满状态下,有利于阻渣;有利于型腔中气体排出。同时内浇道薄而宽,有效降低内浇道的吸动区,有利于横浇道阻渣;减少进入初期渣的可能性;减轻清理工作量,内浇道薄于铸件的壁厚,在去除浇道时不易损害铸件[14];通过选用这一类型浇注系统可以有效减少和防止铸件夹渣缺陷,提高铸件表面品质。

图10 轴承盖铸件缝隙浇口应用实例

图11 风电轮毂及机架铸件应用缝隙浇口实例

2.2 熔炼工艺研究

2.2.1 氧和硫元素控制

氧和硫是主要的表面活性元素,对石墨基面改变与棱柱面的生长速度有重要影响,使棱柱面的生长速度大于基面的生长速度,阻碍球状石墨生成而有利于片状石墨生长。硫是重要的反球化元素之一,球化元素首先消耗于脱硫脱氧,一部分脱硫产物MgS等进入溶渣,还有一小部分硫化物存在于铁液中,这样就降低了球化效果,缩短孕育作用时间。一般铁液在球化处理前要求氧、硫的含量尽量低。

在薄壁球墨铸铁件生产过程中,氧和硫元素的影响较之普通球铁有所区别。试验表明:对于壁厚为2 mm的球铁铸件来说,为了确保有效抑制组织白口化,硫的含量需要保持在0.011%以上。采用硫含量不同的生铁进行熔炼,在相同的熔炼工艺条件下进行真空处理,分析熔存氧含量对石墨数量的影响。结果显示对壁厚超过6 mm的球墨铸铁铸件的球墨数量影响很小;而对壁厚2 mm的薄壁铸件来说,真空处理10 min时,球墨数量最多且组织无白口化。在保证组织无白口化的情况下,含硫量为0.02%的生铁浇注的壁厚为2 mm铸件的石墨数量最多,达到800个/mm2。这个结果验证了最新孕育机理之一:MgS,RES等硫化物能够作为石墨形核核心,促进石墨化,增加石墨数量[15]。

在薄壁球铁的微观组织晶界处常常能够观察到由于被氧化而起不到石墨形核作用的硫化物的存在。当铁液中氧的含量较高时,硫化物表面被氧化,而难以起到石墨形核基底的作用,此时石墨数量较少;而当氧含量过少时,具有强烈球化作用的MgO和Al2O3等氧化物的数量减少,同样使球化作用减弱,石墨数量降低,白口化倾向增加。利用真空处理,改善球铁的原铁液纯净度,在薄壁球铁生产方面得到了应用。真空处理原铁液太耗费时间,所以利用短时真空处理的同时向原铁液中加入脱氧脱硫剂,在薄壁球铁的生产上得到了应用。研究发现随着真空处理时间的不同,存在脱氧脱硫剂的最佳添加量。

总之,合理的真空处理时间,使作为石墨形核基底的能促进球化作用的氧化物充分形成,同时又避免了过多的氧把硫化物表面氧化,使硫化物失去球化作用。因此,合理的真空处理时间,能有效的增加石墨数量,抑制球铁铸件薄壁部分白口化倾向。

2.2.2 球化方法改进

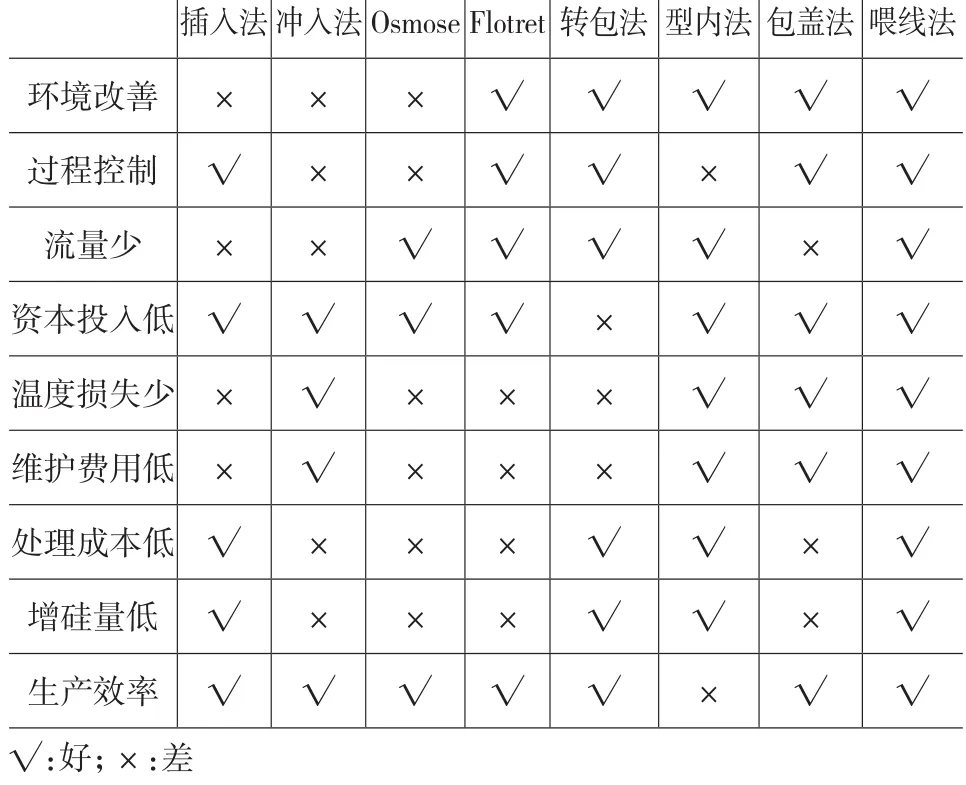

球墨铸铁生产过程中,需向铁液中加入一定量的添加剂来完成脱硫、球化及孕育处理[16]。对铁液进行球化处理是球墨铸铁生产与研究中极其重要的环节。多年来,国内外已经成功地研究出多种球化处理方法,主要有插入法、冲入法、转包法、型内法、包盖法、喂线法等。目前仍有一些新的球化处理方法在研究之中,对球化处理方法有人曾经作过专门总结,但仍存在有比较性不强,选用或继续研究的目标不够明确等不足。在前人研究的基础上对其中两种比较高效的方法进一步进行比较系统的总结。

2.2.2.1 包芯线喂线球化处理

球化时加入的添加剂一般都具有密度小、熔点低、沸点低、易氧化等特点。因此,包芯线技术在球墨铸铁生产中有广阔的应用前景。目前包芯线技术在球铁生产上的应用主要集中于脱硫、球化和孕育三个方面[17]。对于包芯线加镁处理装置并已用于生产,但其试验研究工作仍在继续。与现有的球化处理方法相比包芯线球化处理工艺主要优点如表2所示。同时包芯线球化处理工艺受包芯线结构及直径、包覆材料种类及厚度、球化剂种类与含镁量、喂线工艺参数、铁液温度等多因素影响,所以工艺方面相对复杂。

表2 包芯线球化处理工艺与其它球化处理工艺对比[18]

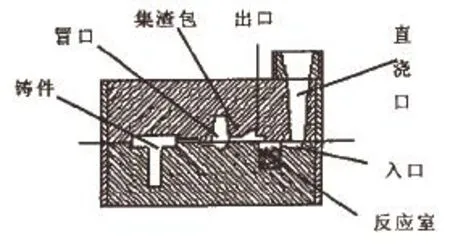

2.2.2.2 型内球化法球化处理

1968年英国研究成功了型内球化工艺[19,20]结构如图12所示,并于1972年发表专利。至今,在工业发达国家已经取得越来越多的应用。该法是将低镁合金球化剂放置在浇注系统内的反应室中,与浇注的铁液作用后得到球墨铸铁,由于球化剂中还有起孕育作用的硅、钙、锶等成分。因此,球化和孕育处理可同时进行。型内球化可以概括出以下优点:①球化级别高、合金用量少、镁的回收率高达80%以上;②铁液温降少,节能效果好;③孕育效果好,终Si量低,可大量使用回炉料;④球化处理操作简单,不产生污染;⑤易于定参数,规范生产工艺,简化球化处理过程,品质稳定,适于流水线应用。

图12 型内球化处理法示意图

该法由于增加了反应室和浇道长度,型板利用率减少,工艺出品率降低。同时对铁液温度、化学成分、合金粒度、反应室设计的要求非常严格,炉后球化率的检测也是有待解决的问题。

3 总结和展望

铸造技术在当前发达国家可以归纳为保护环境、提高铸件品质和可靠性、降低生产成本和缩短交货期四个重要目标。球墨铸铁铸造技术作为铸造技术的一个重要组成部分,球墨铸铁铸造技术研究应该尽快驶上“高速公路”,展望其发展趋势,我们的球墨铸铁铸造技术尤其是厚壁件的研究在未来一段时间里更应该得到快速发展[21]。

(1)大力发展新的球化及孕育技术。高强度高韧性球墨铸铁生产的推动力在于球化及孕育技术的不断进步和改进,孕育技术的发展往往寄希望于开发新的孕育剂,但近年来,孕育方法的改进,特别是迟后孕育,受到了人们的重视。因此,今后在发展孕育剂的同时,可能对孕育技术的研究将转向为发展新的孕育方法。

(2)球墨铸铁新材料、新工艺研究应以汽车工业、航空航天及核能工业为主要目标,以强韧化、轻量化、精密化和高效化为特点。

(3)球墨铸铁铸造过程是一个复杂的不可逆过程,在实际生产中往往有很多不可控因素或工艺的不成熟导致铸件报废或达不到预订的工艺目标,开展重大技术装备、铸造技术的基础理论研究,发展数值模拟、物理模拟及专家系统[22],使球墨铸铁铸造技术由“经验”走向“定量”。

(4)发展绿色集约化铸造,加大铸造过程对环境污染的治理力度,加强对铸造材料的再生和回用。

(5)实现在线化和智能化。能够对铸造过程或设备进行在线检测与控制,能够及时准确地反映现场状态,实时控制有关生产设备,从而使铸造过程或设备保持着最佳状态。各监控系统能够相互配合、相互协调,成为一个有机的整体。监控系统能够根据现场实际情况,自动发出准确合理的指令控制相关对象。

[1] 曾艺成,李克锐,张忠仇.球墨铸铁生产技术的新进展[J].黑龙江冶金,2014(10):3-4.

[2] 李克锐,曾艺成,张忠仇.我国铸铁生产技术的新进展[C].第九届全国铸铁及熔炼学术会议—暨机床铸铁件技术研讨会议论文集, 2014:1-21.

[3] 李克锐,曾艺成,张忠仇.国内外铸铁生产技术进展[C].第八届全国铸铁及熔炼学术会议论文集, 2010:1-20.

[4] 陈维平,柳哲,邓宇.大断面球墨铸铁件的应用与研究进展[J].铸造,2011(10):967-968.

[5] 李克锐,曾艺成,张忠仇等.我国铸铁生产技术回顾与展望[J].铸造,2012(2):121-123.

[6] H.Roedter.球墨铸铁铸件补缩冒口的新进展[J].铸造技术,2009(10):1241-1242.

[7] 王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[8] 汪国昌.内浇口对球墨铸铁缩孔缩松缺陷的影响探讨[J].铸造,2007(10): 62-63.

[9] 刘金香,张励忠,何书华,邢书明.大型厚壁球墨铸铁件的无冒口铸造[J].热加工工艺,2004(5): 59-60.

[10] 姚观铨.日本福山铸造工场铸铁件的浇注系统[J].铸造,1994(6): 39-40.

[11] 王强,李雷,桃野正.薄壁球墨铸铁件的研究进展[J].铸造,2010(6): 26-26.

[12] 赵红霞,柴树繁.风力发电轮毂铸件的研制[J].金属加工,2009(15): 62-63.

[13] 陈娴萍.缝隙式浇口优化轴承盖铸造工艺[J].热加工工艺,2002(5):75.

[14] 李旭.缝隙浇注系统的开发与运用[J].铸造技术,2012(8): 1001-1002.

[15] 雷富军.合金元素及铁液处理方法对铸态球墨铸铁强度特性的影响[M].日本:日本岩手大学材料物性工学科,2003.

[16] 陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2002.

[17] 盛达.喂丝法—新型的球铁处理工艺[J].现代铸铁,1992(2): 18-21.

[18] 段汉桥,王立世等.包芯线在球墨铸铁生产中的应用现状[J].现代铸铁,2000(4): 8-10.

[19] H.N科洛涅夫(苏).铸铁的型内球化处理[J].球铁,1997(4): 97-98.

[20] 王洪新,赵美,常国威.球墨铸铁球化处理的现状与展望[J].辽宁工学院学报,2004(6):59-61.

[21] 中国机械工程学会铸造分会.铸造手册(铸铁卷) [M].北京:机械工业出版社,2002.

[22] 李玉中,舒信福,李玲芳等.低碳球铁研究的现状与展望[J].现代铸铁,2005(5):29-30.

[23] 陆卫倩.球墨铸铁热处理方法之探讨[J].中国铸造装备与技术,2010(4).

[24] 翟琳阳.论V型柴油机整铸机体的生产工艺[J]. 中国铸造装备与技术 ,2014(2).

Research progress on casting technology of nodular cast iron casting

LIU Peng1, ZHEN LiJun2,WANG ZhangMing2, YU Yue2, XIAO YuanYu2

(1.Southwest University of Science and Technology, Mianyang 621010,Sichuan,China;2.Dongfang Turbine Co.,Ltd.,Deyang 618000,Sichuan,China)

Nodular cast iron production develops very fast, and the proportion of the total amount of the casting increased year by year; The overall level of casting in our country is relatively backward, the technology research and production is still a problem for high precision casting;This paper discusses the core technology of nodular cast iron castings, introduced on the latest progress study on the technology of nodular cast iron castings; Some advanced process technologies are analyzed, and the trend of research and development is also discussed.

nodular cast iron;casting process;micro riser;spheroidizing method

TG255;

A;

1006-9658(2017)04-0001-06

10.3969/j.issn.1006-9658.2017.04.001

2017-01-10

稿件编号:1701-1642

刘鹏(1984—),男,工程师,在读硕士,主要从事铸造工艺技术工作.