两种拉底方案的底部结构应力变化对比分析

2017-09-03张少杰夏长念陈小伟

张少杰,夏长念,陈小伟

(中国恩菲工程技术有限公司, 北京 100038)

两种拉底方案的底部结构应力变化对比分析

张少杰,夏长念,陈小伟

(中国恩菲工程技术有限公司, 北京 100038)

根据某铜矿工程地质条件和开采设计情况,针对两种拉底方案,采用FLAC3D有限差分软件建立了简化的数值模型,对出矿穿脉、拉底巷道、拉底作业和聚矿槽等一系列工程施工开挖后,采场底部结构的应力变化进行了模拟分析研究。研究结果表明:阶梯状拉底线前进式拉底的方案中最大主应力集中区域位于拉底推进线前方的桃形矿柱中,聚矿槽处于拉底作业的应力释放区。V形拉底线后拉底的方案中最大主应力集中区域位于拉底区域下方的桃形矿柱中,聚矿槽处于拉底推进线前方的高应力区。

自然崩落法; 底部结构; 应力分析; 数值模拟

1 前言

采场底部结构是地下矿山开采设计的重要部分[1~6],而拉底工程对于底部结构的稳定性有着重要影响。拉底工程的主要影响要素有:拉底推进线的平面形状、拉底战略、拉底推进速度和拉底高度等[1]。Bartlett和Croll研究了Cullinan 矿山从后拉底战略转为前进式拉底战略后,随着拉底面积的增加拉底水平和出矿水平的应力变化情况[7]。Trueman等运用FLAC3D数值软件,定量研究了拉底水平和出矿水平的应力变化以及支护需求[8]。王家臣等运用FLAC3D研究了金川镍矿二矿区采用自然崩落法时的合理拉底方案、初次崩落的拉底面积和崩落速度等[9]。刘华武等运用FLAC3D数值软件,研究了拉底作业后,聚矿槽四周岩体和出矿进路顶底板中的应力变化情况[10]。徐文彬等运用FLAC3D数值软件,研究了不同的巷道开挖顺序和布置形式对地下工程稳定性的影响[11]。由于自然崩落法底部结构地压显现极为明显,同时底部结构负担的出矿量大,服务时间长,所以对不同的拉底推进线形状和拉底战略情况下采场底部结构的应力变化情况进行研究是十分必要的[12]。

2 工程概况

某铜矿为一大型斑岩铜矿,矿床由百余条矿体组成,其中4#和5#矿体为主要矿体,矿体在平面上为巨大透镜状,沿倾斜为似板状。矿体主要赋存于变钾质基性火山岩层内,其产状与围岩基本一致,倾向北西,倾角40°~60°。两矿体在空间上平行展布,其间距比较稳定,多为110~130m。

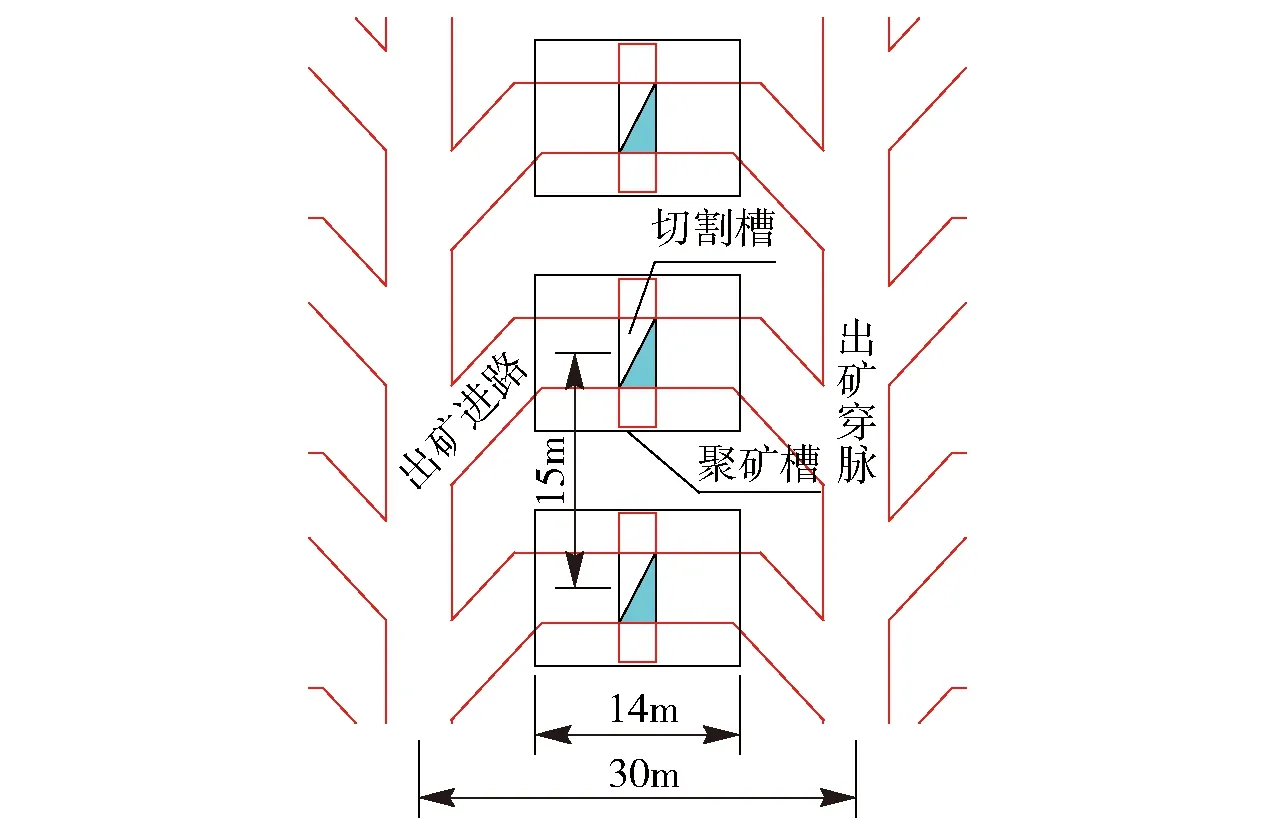

该铜矿一期工程开采690m以上的矿体,二期工程开采530m中段和410m中段,设计采用自然崩落法开采。根据矿体形态特征,410m中段共设有1个主层和2个副层。410m中段主层共设有5个主要水平,依次为410m有轨运输水平、419m进风水平、434m出矿水平、440m回风水平和447m拉底水平。拉底巷道垂直矿体走向布置,位于桃形矿柱的肩部,桃形矿柱宽16m,如图1所示。出矿穿脉垂直矿体走向布置,间距30m,出矿进路间距15m,装矿口采用分支鲱鱼骨式布置,出矿进路与出矿穿脉成50°角相交。聚矿槽长14m,高13m,上宽10m,下宽4m,聚矿槽的开掘采用中间拉槽、中深孔劈漏爆破而成,如图2所示。

图1 采场底部结构示意图

图2 出矿水平布置图

3 数值模拟

3.1 计算模型

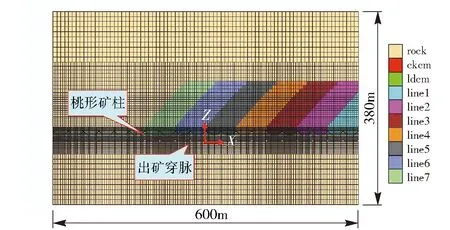

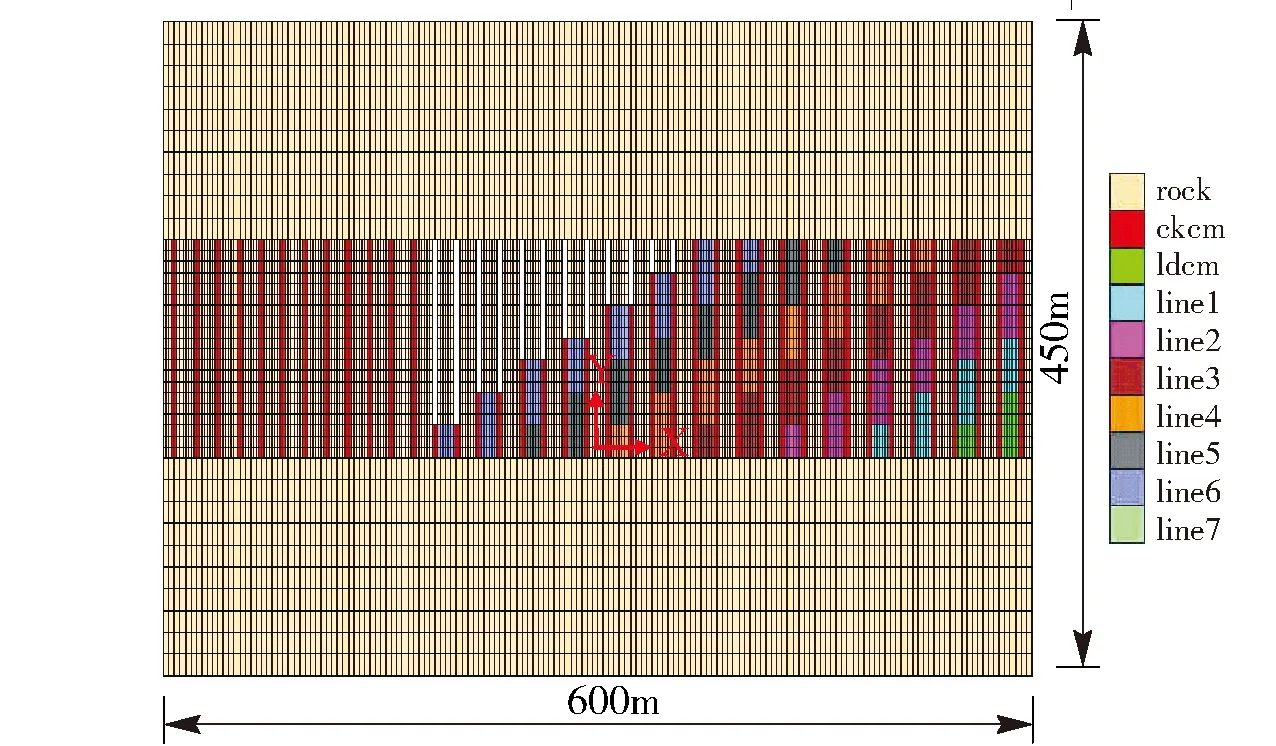

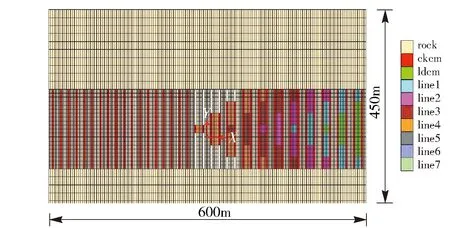

根据矿山的工程地质条件和开采设计资料,针对两种拉底方案,建立了简化的FLAC3D数值模型。模型共368 800个三维单元,392 199个节点,模型X轴与矿体走向平行,模型走向长600m,倾向宽450m,高380m(模型中z=0m对应标高为434m,即主层出矿水平),如图3所示。模型中部的垂直剖面如图4所示。

图3 三维数值模型

图4 模型中部垂直剖面

3.2 地应力特征及边界条件

根据矿山地应力测量结果:矿区的地应力以水平构造应力为主,矿区最大主应力的方向表现出较好的一致性,均为北偏东向,平均为N56.03°E。最大水平主应力、最小水平主应力值和垂直主应力值随埋深变化的回归方程为:

σh,max=0.73+0.030 7h

(1)

σh,min=0.22+0.008 2h

(2)

σz=0.28+0.025 5h

(3)

式中:σh,max——最大水平主应力,为压应力,与矿体走向近似平行,MPa;

σh,min——最小水平主应力,为压应力,与矿体走向近似垂直,MPa;

h——埋深,m。

研究区内的垂直应力随深度线性变化,根据矿体埋藏深度和平均岩体容重计算,模型上部施加垂直方向应力σz=8.9MPa。考虑构造应力的影响,模型的水平应力分别根据式(1)和式(2)施加。模型侧面限制水平方向移动,模型底部限制垂直方向移动。

3.3 力学参数

根据材料力学特征,分别采用不同的力学模型。

(1)矿体采用摩尔库仑屈服准则,表述为:

(4)

式中:fs——屈服函数;

σ1、σ3——分别为最大和最小主应力;

c、φ——分别为粘聚力和摩擦角。

当fs>0时,材料将发生剪切破坏。在通常应力状态下,岩体的抗拉强度很低,因此可根据抗拉强度准则(σ3≥σT)判断岩体是否产生拉破坏。

(2)崩落后的矿体是一种松散介质,在覆岩作用下材料的密度ρ、弹性模量E和泊松比μ随时间而增加。已有研究表明,ρ、E和μ变化规律可由以下经验公式表述:

ρ=1 400+800(1-e-1.25t) (kg/m3)

(5)

E=15+200(1-e-1.25t) (MPa)

(6)

μ=0.05+0.2(1-e-1.25t)

(7)

式中时间t的单位为年。式(5)~(7)反映出ρ、E和μ随时间呈指数增长的变化关系,最终达到恒值。

根据相关研究中的岩石力学试验结果,模拟计算采用的岩体物理力学参数见表1。

表1 岩体物理力学参数

3.4 计算方案和模拟过程

根据拉底推进线在平面上布置形式和拉底战略的不同,本计算主要针对以下两种拉底方案底部结构的应力变化进行分析。

(1)方案Ⅰ:阶梯状拉底线前进式拉底,如图5所示。

(2)方案Ⅱ:V形拉底线后拉底,如图6所示。

由于V形拉底线前进式拉底在矿山生产中不易组织,本计算不再对该方案进行计算模拟。

本计算在建模和研究过程中进行了相应的简化处理,所做分析仅为了对比两种拉底方案采场底部结构应力变化的差异,为两种拉底方案的选择提供设计参考,并非是矿山开采全过程的模拟计算,因此,对自然崩落过程中主副层关系和矿岩崩落状态等都未在本计算中进行讨论。

图5 方案Ⅰ(阶梯状拉底线前进式拉底)

图6 方案Ⅱ(V形拉底线后拉底)

本计算的模拟过程如下:①模拟在给定边界力学与位移条件下模型的初始状态;②分步模拟开掘出矿穿脉和拉底巷道;③分步模拟410m中段的自然崩落。

4 计算结果分析

4.1 倾向剖面

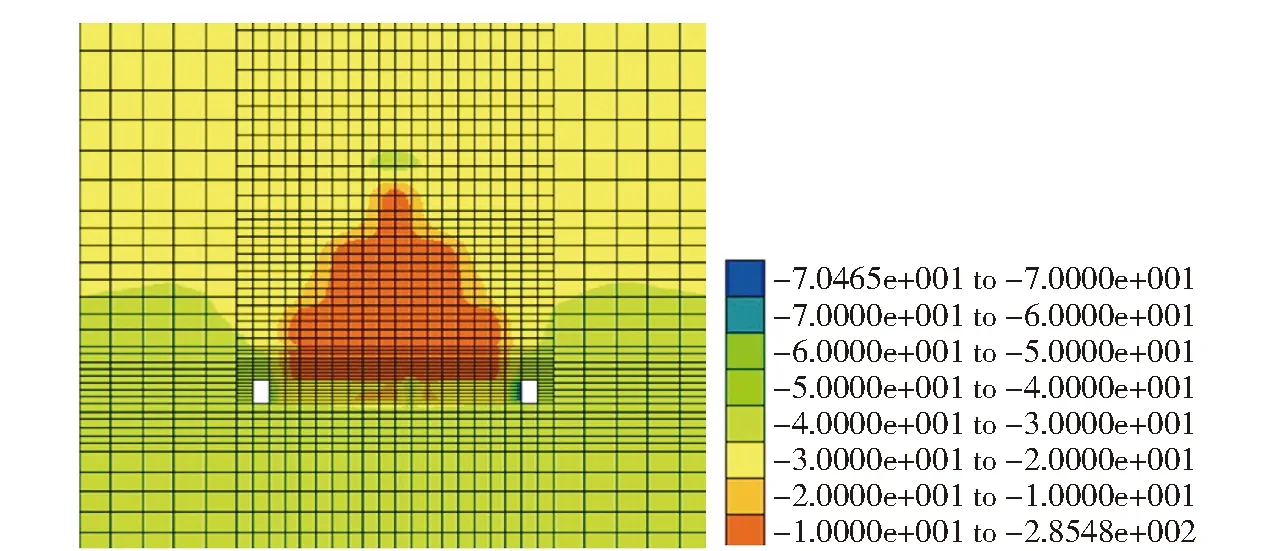

图7和图8分别为方案Ⅰ和方案Ⅱ倾向剖面的最大主应力场。从图中可以看出,在水平构造应力的作用下,聚矿槽形成后,聚矿槽后的间柱应力集中程度较高。方案Ⅰ倾向剖面的最大主应力最大值为60.86MPa。方案Ⅱ倾向剖面的最大主应力最大值为70.47MPa。将方案Ⅱ各倾向剖面的最大主应力依次输出后对比发现,方案Ⅱ拉底推进线越接近上下盘,聚矿槽后的间柱应力集中程度越大。

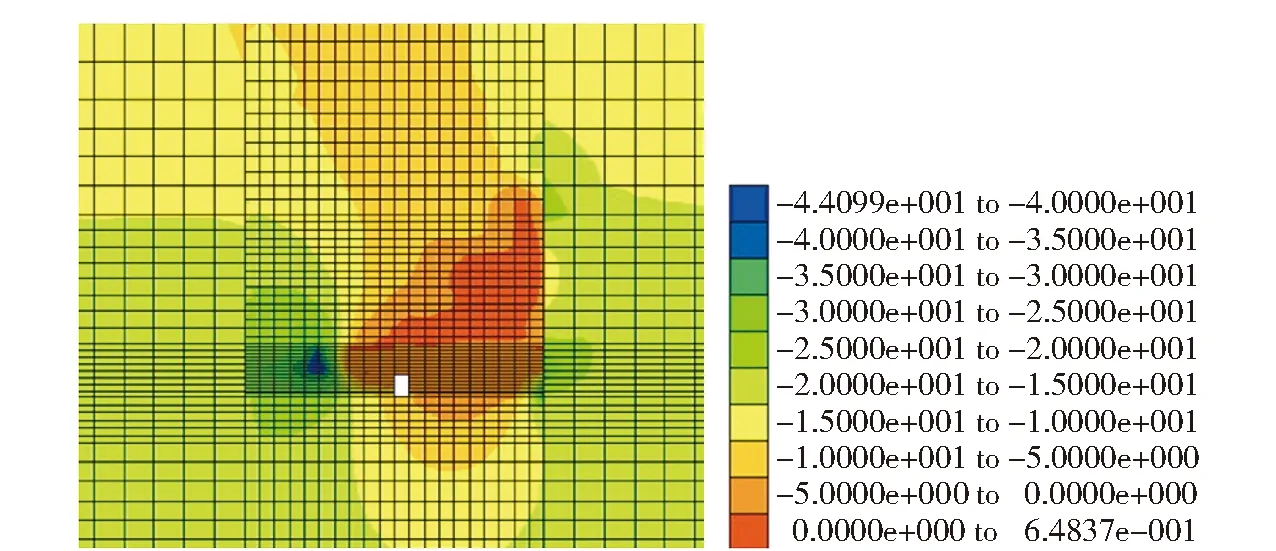

图9和图10分别为方案Ⅰ和方案Ⅱ倾向剖面的垂直应力场。从图中可以看出,方案Ⅰ中聚矿槽处于拉底作业的应力降低区中,应力值为5~10MPa,应力集中区域位于拉底推进线的前方,应力值为44.10MPa。方案Ⅱ聚矿槽处于高应力区(20MPa以上),应力最大值为52.95MPa。

图7 方案Ⅰ倾向剖面的最大主应力场

图8 方案Ⅱ倾向剖面的最大主应力场

图9 方案Ⅰ倾向剖面的垂直应力场

图10 方案Ⅱ倾向剖面的垂直应力场

4.2 走向剖面

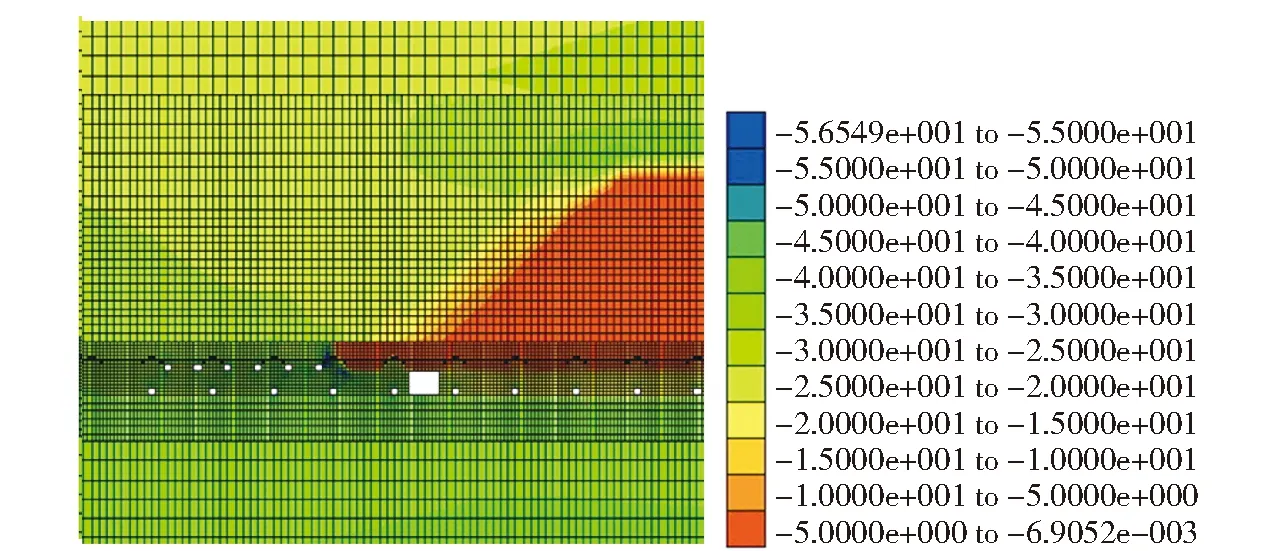

图11和图12分别为方案Ⅰ和方案Ⅱ走向剖面的最大主应力场。从图中可以看出,方案Ⅰ走向剖面的应力集中区域位于拉底推进线前方的桃形矿柱中,应力最大值为56.55MPa。聚矿槽处于拉底作业的应力释放区。方案Ⅱ走向剖面的应力集中区域位于拉底区域下方的桃形矿柱中,应力最大值为54.23MPa。

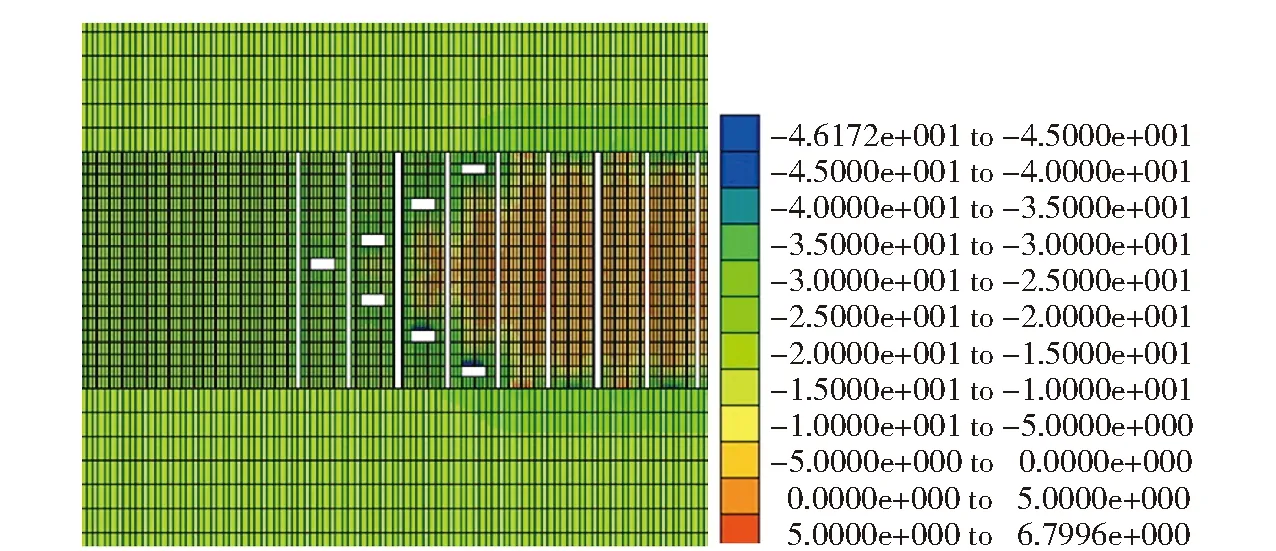

图13和图14分别为方案Ⅰ和方案Ⅱ走向剖面的垂直应力场。从图中可以看出,方案Ⅰ走向剖面的应力集中区域位于拉底推进线前方的桃形矿柱中,应力最大值为49.92MPa。聚矿槽处于应力降低区,应力值为5~10MPa。方案Ⅱ走向剖面的应力集中区域位同样位于拉底推进线前方的桃形矿柱中,应力最大值为26.11MPa。聚矿槽处于拉底前推进线前方的高应力区,应力值为15~25MPa。

图11 方案Ⅰ走向剖面的最大主应力场

图12 方案Ⅱ走向剖面的最大主应力场

图13 方案Ⅰ走向剖面的垂直应力场

图14 方案Ⅱ走向剖面的垂直应力场

4.3 出矿水平

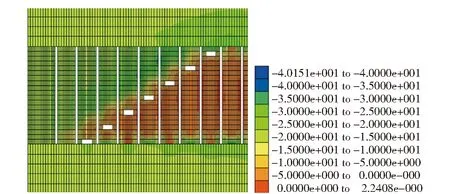

图15和图16分别为方案Ⅰ和方案Ⅱ出矿水平的垂直应力场。从图中可以看出,由于方案Ⅰ为前进式拉底,在拉底推进线前方约30m的区域处于低应力状态(约10MPa以下)。方案Ⅱ为后拉底,在拉底推进线前方应力值较高,约为35MPa。

图15 方案Ⅰ出矿水平的垂直应力场

图16 方案Ⅱ出矿水平的垂直应力场

5 结论

(1)矿体倾向剖面上,阶梯状拉底线前进式拉底的方案中聚矿槽位于拉底作业的应力降低区中,应力集中区域位于拉底推进线的前方。V形拉底线后拉底的方案中聚矿槽处于高应力区。

(2)矿体走向剖面上,阶梯状拉底线前进式拉底的方案中最大主应力集中区域位于拉底推进线前方的桃形矿柱中,聚矿槽处于拉底作业的应力释放区。V形拉底线后拉底的方案中最大主应力集中区域位于拉底区域下方的桃形矿柱中,聚矿槽处于拉底推进线前方的高应力区。

(3)出矿水平,阶梯状拉底线前进式拉底的方案中在拉底推进线前方约30m的区域垂直应力值较低,而V形拉底线后拉底的方案中拉底推进线前方垂直应力值则较高。

(4)建议在后期的开采过程中,还应采取应力监测、变形监测和微震监测等现场地压监测手段,对底部结构的稳定性进行综合分析,对出矿巷道采取二次喷锚网联合支护,以确保底部结构的稳定性和安全。

(5)本文从拉底推进线形状和拉底战略两个方面对底部结构应力情况进行了分析,建议对影响底部结构稳定的其它因素,如底部结构参数、拉底推进速度和支护方式等进一步开展相关研究。此外,还应对自然崩落过程中主副层关系、矿岩崩落状态以及矿山开采全过程的采场稳定性进一步开展专题研究。

[1] Brown E T.Block caving geomechanics: international caving study 1997—2004[M].Julius Kruttschnitt Mineral Research Centre, The University of Queensland, 2007.

[2] Hustrulid W A, Bullock R C.Underground mining methods: Engineering fundamentals and international case studies[M].Society for Mining, Metallurgy, and Exploration Littleton, CO., 2001.

[3] 于润沧.采矿工程师手册[M].北京:冶金工业出版社,2009.

[4] 刘育明.自然崩落法的发展趋势及在铜矿峪矿二期工程中的技术创新[J].采矿技术,2012,(3):1-4.

[5] 张 峰.自然崩落法地压控制方法探讨[J].金属矿山,2004,(7):1-4.

[6] 党军锋.自然崩落法铲运机出矿底部结构的探讨[J].中国矿山工程,2009,38(3):14-16.

[7] Bartlett P J, Croll A M.Cave mining at Premier Diamond Mine: Proceedings MassMin 2000, Brisbane, 2000[C].Australasian Institute of Mining and Metallurgy:Melbourne.

[8] Trueman R, Pierce M, Wattimena R.Quantifying stresses and support requirements in the undercut and production level drifts of block and panel caving mines[J].International Journal of Rock Mechanics & Mining Sciences, 2002,39(5):617-632.

[9] 王家臣,陈忠辉,熊道慧,等.金川镍矿二矿区矿石自然崩落规律研究[J].中国矿业大学学报,2000,29(6):596-600.

[10] 刘华武,冯兴隆,吴 明,等.普朗铜矿底部结构应力变化模拟分析研究[J].矿业研究与开发,2016,(5):28-31.

[11] 徐文彬,宋卫东,杜建华,等.金属矿山底部结构巷道群开挖扰动稳定性分析[J].地下空间与工程学报,2014,(3):689-696.

[12] 要云生,丁亦敏,杨小聪.矿块崩落法混凝土底部结构应力应变监测研究[J].矿冶工程,1994,(4):8-11.

Comparative analysis of stress change of bottom structure of two undercutting shcemes

Based on the engineering geological conditions and mining design in a copper mine, a simplified numerical model was established for two undercutting schemes by using three-dimensional finite difference code(FLAC3D). And the stress change of bottom structure was simulated and analyzed after a series of engineering construction including ore-drawing drift, undercutting tunnel, undercutting operation and ore-drawing funnel. The research results show that when the undercutting forward line is like a ladder and advanced undercutting is adopted, the maximal principal stress concentration area is in the peach-shape pillar in the front of undercutting line and the ore-drawing funnel is in the stress-release area of undercutting operation. When the undercutting forward line is like a ‘V’ and post-undercutting is adopted, the maximal principal stress concentration area is in the peach-shape pillar below the undercutting area and the ore-drawing funnel is in the high stress area in the front of undercutting line.

block caving; bottom structure; stress analysis; numerical simulation

1672-609X(2017)02-0014-05

TD672

A

2017-02-13

张少杰(1984-),男,河南巩义人,博士后,工程师,主要从事矿山工程咨询与设计研究工作。