基于数值分析的发动机正时盖渗油问题研究

2017-09-03刘志恩王锋秦树炎

刘志恩, 王锋, 秦树炎

(武汉理工大学现代汽车零部件技术湖北省重点实验室, 湖北 武汉 430070)

基于数值分析的发动机正时盖渗油问题研究

刘志恩, 王锋, 秦树炎

(武汉理工大学现代汽车零部件技术湖北省重点实验室, 湖北 武汉 430070)

针对某发动机在进行耐久性试验时出现的缸盖、罩盖、正时盖三结合面附近渗油现象,通过建立发动机的有限元分析模型,模拟汽车发动机的冷机工况,运用数值分析的方法,对发动机冷机工况下正时盖与缸盖、罩盖之间接触面的压力以及渗油点附近各部件的变形量进行分析,确定正时盖渗油原因与渗油点附近螺栓座刚度不足有关。加强螺栓座及其附近结构的刚度之后,正时盖不再渗油。

正时盖; 渗油; 变形; 数值模拟

发动机的渗油问题往往由汽车密封不足引发,汽车的密封可以分为车身密封、动力总成密封等,而动力总成密封又以发动机的密封最为关键[1]。发动机是汽车的心脏,发动机的密封失效,其中的机油或润滑液就会发生泄漏,即发生渗油现象。渗油现象既增加发动机的磨损与功率的消耗,缩短发动机工作寿命,也会造成环境污染,腐蚀设备和工作环境[2]。叶伟等[3]通过修改储油结构、优化密封胶储胶槽以及减少缸体与缸盖装配后密封面的高度差等方法,解决了发动机渗油问题。某校企合作的国际攻关项目发现,通过提高发动机部件的制造精度可以提高气密性,从而避免发动机发生渗油[4]。

某2.0T发动机正时盖与气缸盖、罩盖结合处附近在耐久试验进行到50 h左右开始渗油,采取在密封面增加密封胶以及增大拧紧力矩等措施后情况虽然有所改善,但仍然无法解决问题[5]。

目前常见的确定发动机渗油原因的方法大多通过试验进行,本研究采用数值分析的方法,分析了发动机渗油的影响因素,并通过建立发动机渗油分析模型,确定最终的解决方案,成功解决了渗油问题。

1 发动机正时盖渗油分析模型的建立

1.1 发动机有限元模型的建立

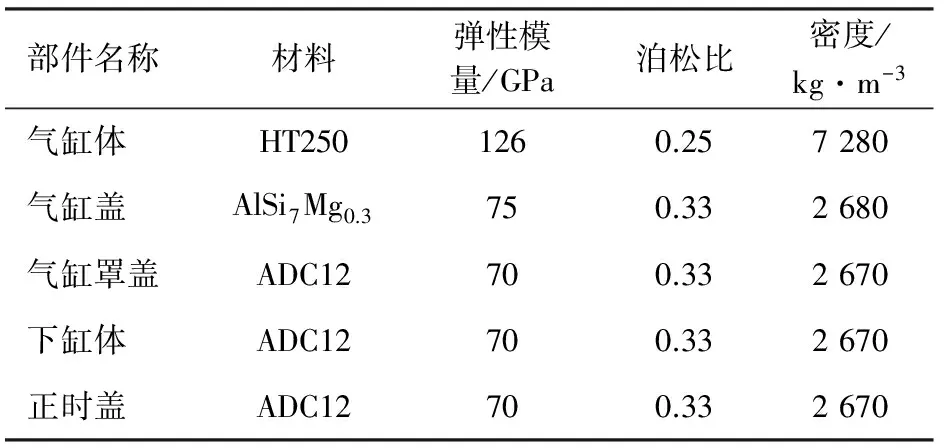

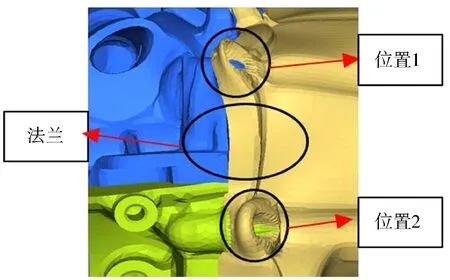

发动机的渗油位置见图1。发动机各部件的材料属性见表1。

图1 发动机正时盖渗油位置

部件名称材料弹性模量/GPa泊松比密度/kg·m-3气缸体HT2501260.257280气缸盖AlSi7Mg0.3750.332680气缸罩盖ADC12700.332670下缸体ADC12700.332670正时盖ADC12700.332670

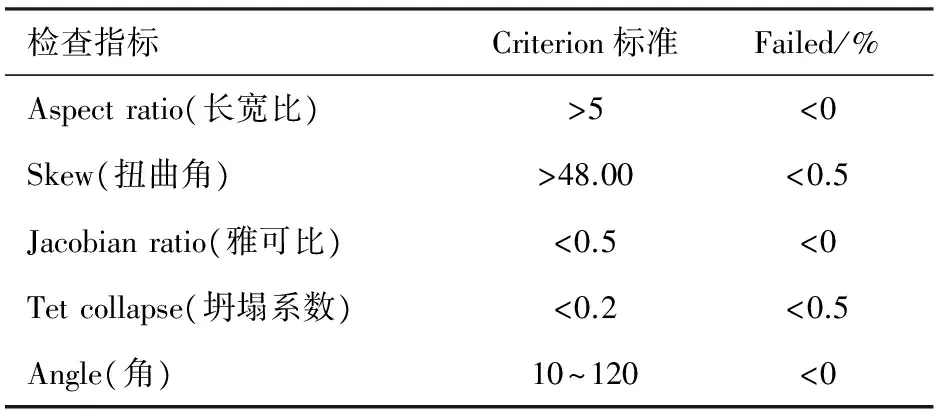

建立正时盖、罩盖、缸盖、缸体、下缸体等部件的3D几何模型。由于主要关注点为发动机正时盖的接触面,为减少工作量和模型计算时间,在远离接触面的部位可以通过删除小孔及倒圆角等操作对模型进行简化,最终导入有限元软件中进行网格离散。采用HyperMesh软件通过手动辅助网格划分方法,进行复杂零件的网格离散。网格类型为C3D10M,由于发动机模型比较复杂,因此需要选择较小的网格尺寸,网格平均尺寸设为3 mm。相邻部件接触面上的网格要尽量保证一一对应。关键连接部件之间的连接关系采用接触单元来模拟,如正时盖、罩盖、缸盖、缸体与下缸体,彼此之间的接触关系都采用surface to surface,其他部位的接触采用node to surface。接触面的adjust(容差)设置为0.15。由于采用螺栓连接,相互接触的2个面的相对位置移动一般不大,因此接触面之间的滑移设置为small sliding(小滑移)。此外,螺栓的螺纹连接采用Tie连接,以保证螺栓与其连接件间不会产生相对位置移动。不考虑螺栓垫片与螺栓间的接触问题,它们之间的接触面采用共节点处理。根据金属与金属之间的摩擦属性,设置平均摩擦因数为0.15。发动机有限元的离散模型共有约582万个节点,341万个二阶四面体网格。发动机网格质量控制见表2,发动机有限元离散模型见图2。

表2 发动机网格质量控制标准

图2 发动机有限元离散模型

渗油发生在与正时盖相接触的边界上,因此做约束时只约束远离接触面的罩盖、缸盖、缸体和下缸体的6个方向的自由度,约束位置见图2。同时给模型的所有螺栓施加轴向预紧力,预紧力的计算公式如下:

式中:M为拧紧力矩;P为预紧力;R为螺栓头承力面外径;r为螺栓头承力面内径;f为螺母与被连接件支承面间的摩擦因数(此处取0.15);t为螺距;d2为螺纹中径;β为螺纹升角。

螺栓的拧紧力矩已知,其他参数采用游标卡尺等工具确定,最终运用此公式计算出不同部位螺栓的轴向预紧力。

1.2 试验结果和仿真结果对比

正时盖的面压试验结果中,颜色浓度的深浅对应接触压力的大小,通过不同区域颜色的变化观察表面压力的分布不均和偏差。

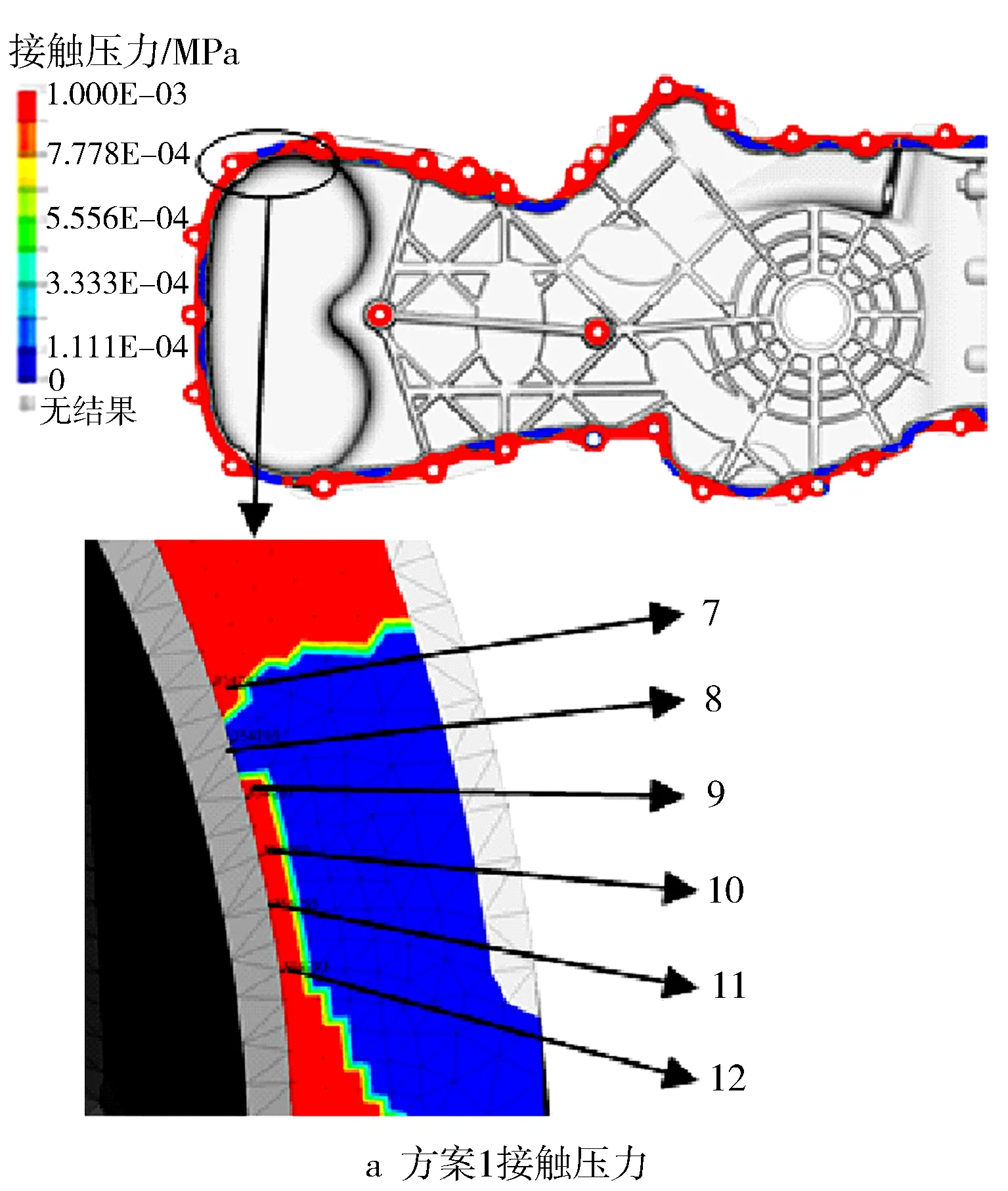

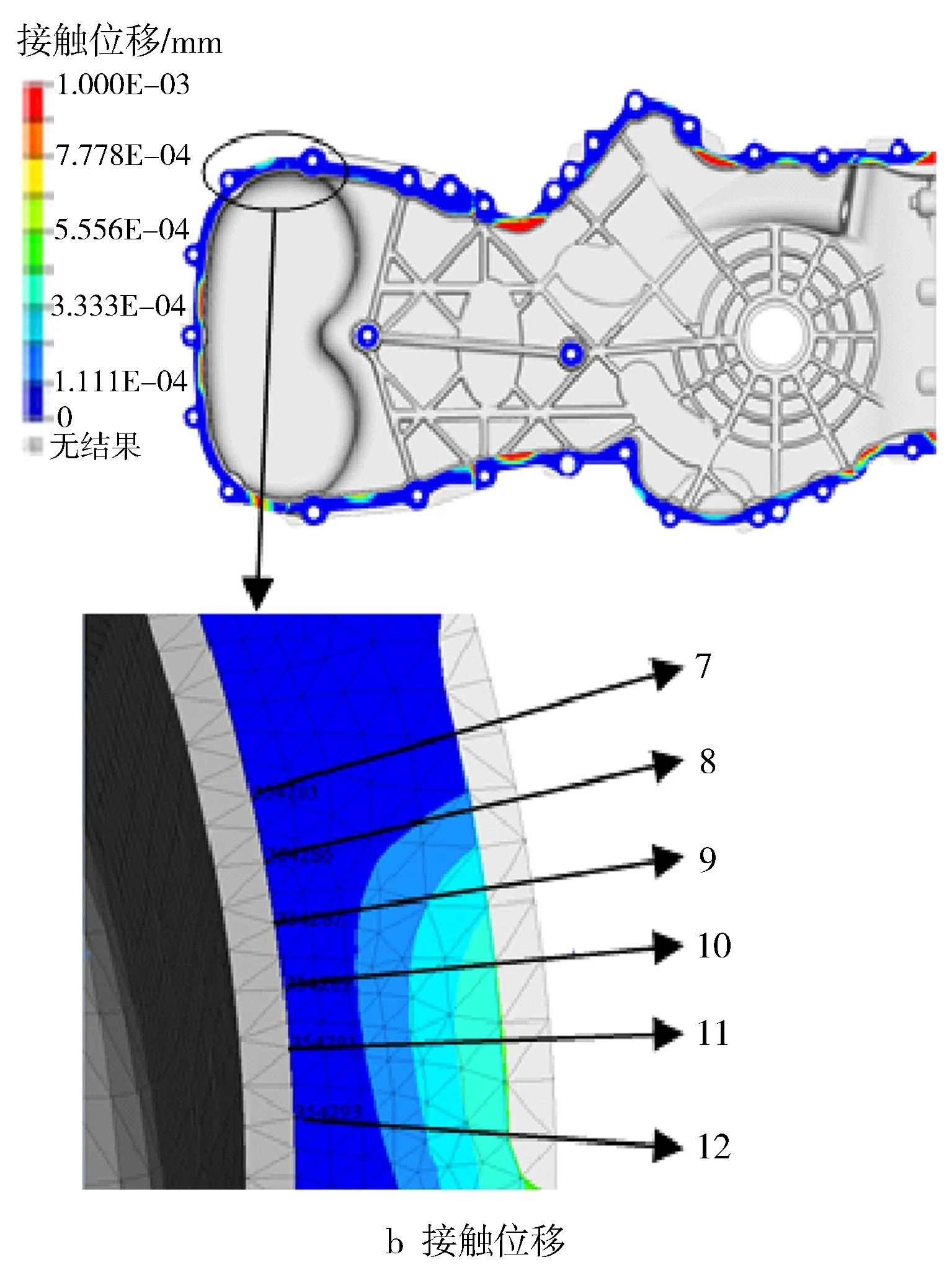

仿真结果通过后处理软件显示不同区域的压力,红色区域的压力最大,蓝色区域的压力最小。试验结果及仿真结果见图3。其中A,B为两个渗油点。

由图3a与图3b中相对应的1~9号点的接触压力可以看出,仿真结果与面压试验的结果高度一致。仿真分析可以较好地反映发动机真实冷机工况下正时盖接触面上的压力分布,因此可用仿真模型对发动机正时盖渗油问题进行优化。

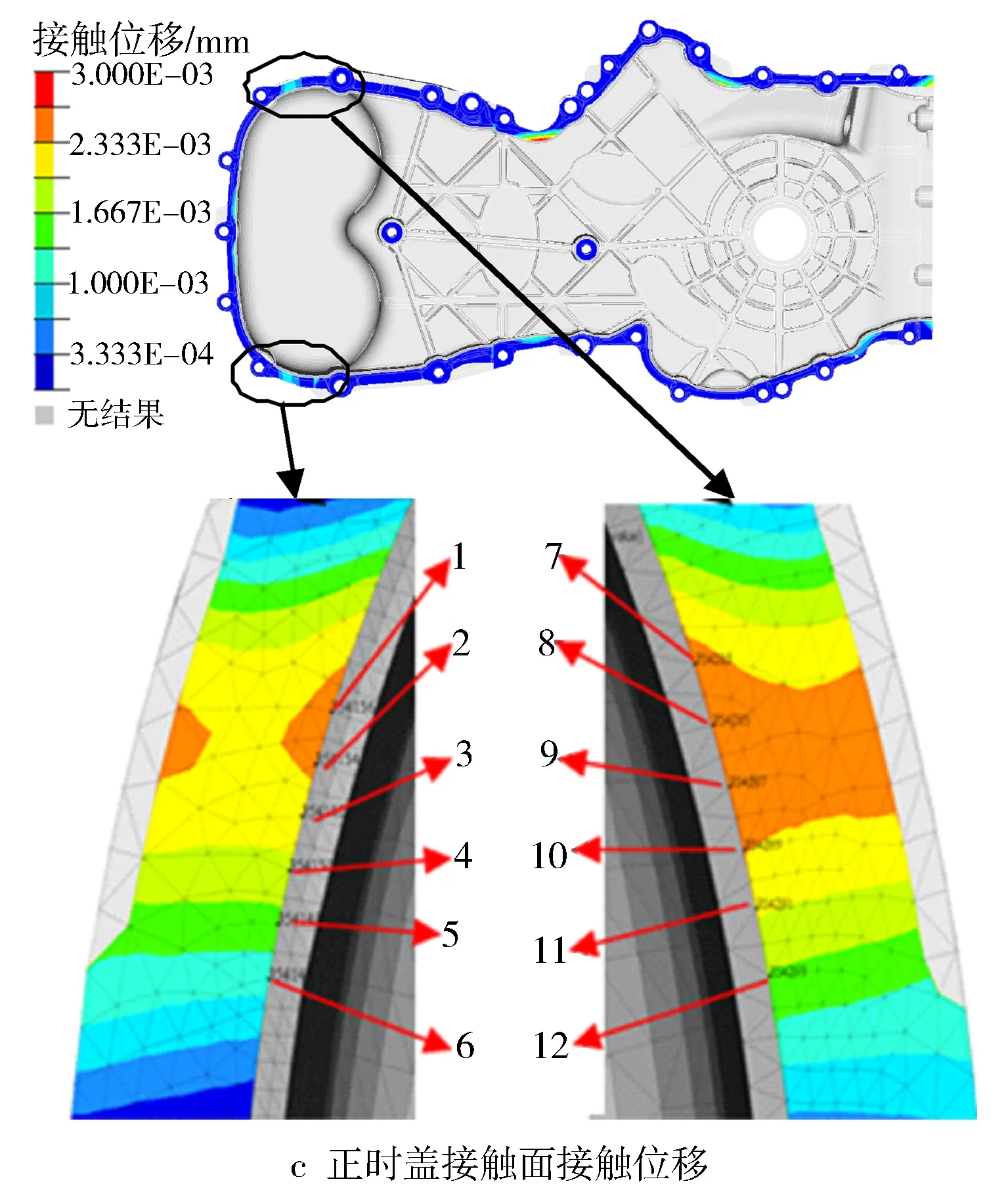

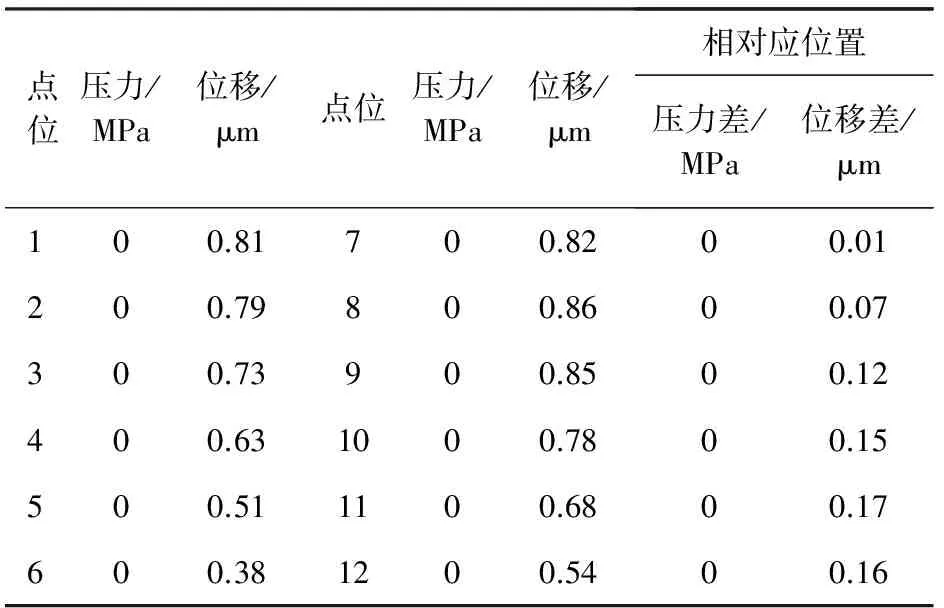

图中黑色线框圈出的位置A和位置B即为渗油位置,左右两边基本对称。渗油点位于正时盖、缸盖和罩盖的结合处,此处部件较多,很容易发生渗油。两侧渗油区域的大部分结构是对称的,1~6号关键点分别对应7~12号关键点。

图3 试验结果和仿真结果

由仿真结果可以看出,渗油点的接触压力为0 MPa,接触位移也比较大(见表3)。因此解决渗油问题的关键就是增大渗油点的接触压力,减小渗油点的接触位移。

由表3中相对应位置的压力差和位移差可以看出,两侧渗油区域的受力情况非常相似,因此在优化设计时可以只优化一边来代替另一边。

表3 各关键点接触压力与接触位移

2 渗油原因分析

渗油原因的分析可以从两点着手:一是渗油点附近的物理结构;二是仿真分析的结果。

由于渗油点附近安装有链条,链条甩出的机油会甩向渗油点,如果密封不好的话,很容易引发渗油。但是渗油点在结构上不易存油,不会因为机油受外力挤压而向外渗油,因此排除结构渗油的风险。

图4示出由于施加轴向螺栓力而变形后放大1 000倍的渗油点附近的图。

图4 变形后三结合面

由位置1和位置2的螺栓座变形可以清晰地看出渗油的原因是螺栓基座的刚度不够,在比较大的螺栓力作用下发生了大变形而使法兰部分发生了弯曲,从而导致结合面间产生间隙而引发渗油。

3 解决方案

针对以上分析原因,采取的优化方案有两种。方案1:把位置1的螺栓座的刚度加强,使之和位置2的螺栓座一样。增加螺栓座刚度的目的是使螺栓座即使在很大的螺栓力的作用下依然不会发生很大的变形。方案2:在方案1的基础上把法兰部分的刚度加强,即加大法兰的宽度,此时需要把正时盖和罩盖相对应的区域都变宽。这种方法改动较大,但可靠性也更高。

方案1的改动见图5。

图5 方案1改动示意

图中深色部分为螺栓座在原基础上增加的区域,其厚度约为8 mm。

方案1的仿真结果见图6和表4。

由图6可以看出,全部考察点的压力由0 MPa变为0~3.8 MPa;位移最大的8号点位的位移已从改进前的0.86 μm变为改进后的1.1×10-3μm,接触位移减小了2个数量级。

图6 方案1接触压力和接触位移

点位原压力/MPa新压力/MPa原位移/μm新位移/μm700.30.823×10-178000.861.1×10-3900.080.855×10-171000.80.78-3×10-171101.80.683×10-161203.80.543×10-17

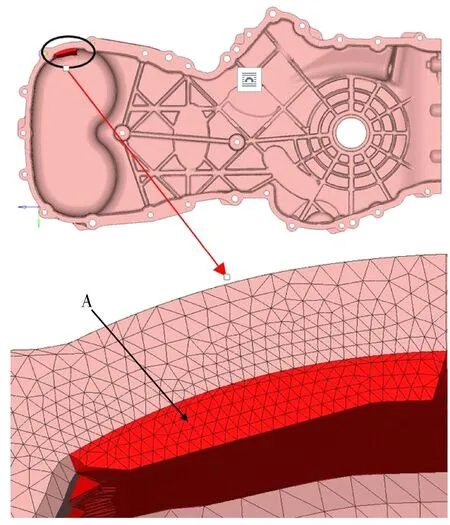

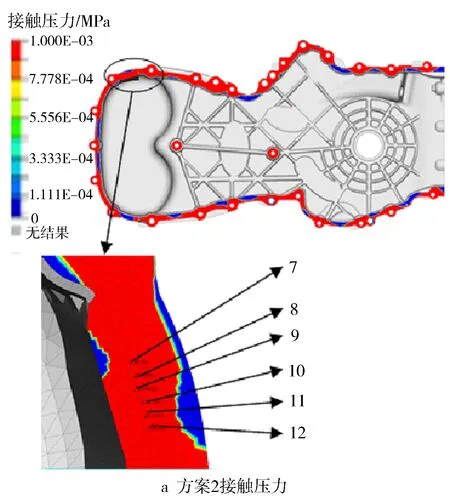

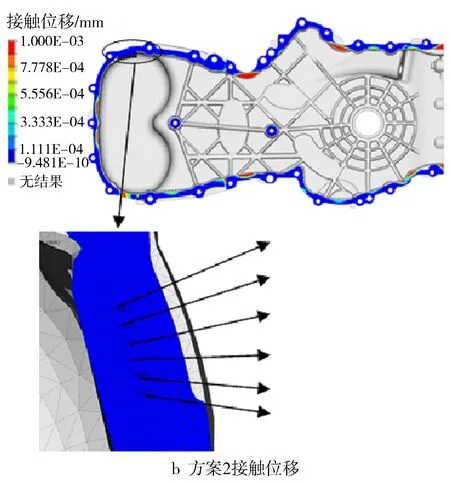

方案2在方案1的基础上增加的结构见图7。图7中区域A为正时盖增厚部分,向内壁增加的厚度约为4 mm。与正时盖相接触的罩盖也相应地向内壁增加4 mm厚度。方案2的仿真结果见图8和表5。

图7 方案2改动示意

图8 方案2的接触压力和接触位移

点位原压力/MPa新压力/MPa原位移/μm新位移/μm700.530.82-2×10-17800.520.861×10-18900.600.855×10-171000.730.78-1×10-171100.890.682×10-181201.170.54-7×10-17

由图8可看出,全部考察点压力由0 MPa变为0.52~1.17 MPa;位移最大的8号点位位移从改进前的0.86 μm变为改进后的1×10-16μm。

将方案1应用在样机上,发动机正时盖在耐久性试验进行到50 h时,仍有少量的渗油。将方案2应用在样机上,再次进行发动机耐久性试验时,发动机正时盖与缸盖、罩盖结合面的渗油现象不再发生,渗油问题得以解决。

4 结束语

通过对发动机冷机工况下正时盖与缸盖、罩盖之间接触面的压力以及渗油点附近各部件的变形量进行分析,最终确定正时盖渗油原因与渗油点附近螺栓座刚度不足有关。在加强样件上螺栓座及其附近结构的刚度之后再进行发动机的耐久性试验,正时盖处不再渗油。

[1] 董峰.发动机缸体缸盖结合面密封性方法研究[D].上海:上海交通大学,2012.

[2] 叶子波.发动机油封的密封性能及磨损机理研究[D].广州:华南理工大学,2009.

[3] 叶伟,滕云,佟宇,等.发动机三结合面渗油实例分析[J].汽车工程师,2014(10):43-46.

[4] 李伟光.汽车发动机缸体缸盖结合面密封性研究[D].西安:长安大学,2015.

[5] 陈东亚,胡攀,李连豹,等.发动机三结合面渗油问题分析与解决方案[J].内燃机,2016(3):56-58.

[编辑: 袁晓燕]

Research on Oil Leakage of Engine Timing Cover Based on Numerical Analysis

LIU Zhien, WANG Feng, QIN Shuyan

(Hubei Key Laboratory of Advanced Technology of Automotive Parts, Wuhan University of Technology, Wuhan 430070, China)

For the oil leakage problems near the joint of engine cylinder cover, engine cover and timing cover during the durability test, the finite element model of engine was built to simulate the engine cold condition. Using the numerical analysis method, the stress of joint surface and the deformation of each component near the oil leakage point were analyzed. In the end, it was determined that the reason of oil leakage was the insufficient stiffness of bolt seat. The oil leakage problems were solved after improving the stiffness of bolt seat.

timing cover; oil leakage; deformation; numerical analysis

2016-10-24;

2017-04-01

国家自然科学基金项目(51275367)

刘志恩(1977—),男,副教授,博士,主要研究方向为汽车噪声与振动控制;5944587@qq.com。

王锋(1992—),男,硕士,主要研究方向为汽车CAE技术与热分析;wangfeng_2116@163.com。

10.3969/j.issn.1001-2222.2017.04.018

TK423.2

B

1001-2222(2017)04-0088-05