一种双叶轮动态旋流分离器的压力性能

2017-08-31刘培启吴柯含周运志胡大鹏

刘培启, 吴柯含, 周运志, 任 帅, 胡大鹏

(大连理工大学 化工机械与安全学院, 辽宁 大连 116024)

一种双叶轮动态旋流分离器的压力性能

刘培启, 吴柯含, 周运志, 任 帅, 胡大鹏

(大连理工大学 化工机械与安全学院, 辽宁 大连 116024)

由于原油黏度较高,常规旋流器压损大、除砂效率低,据此研发了一种双叶轮动态旋流分离器。采用实验和模拟相结合的方法,对该设备的流场与操作特性进行研究。在入口设置了涡板式叶轮,可对进料增压并改善进料对称性,有利于分离和减少压损,同时叶轮中心负压可实现装置自吸功能;在出口设置了多尺寸的直板叶轮,对溢流出口液体进行可调节增压;为了稳定内部流场,流场中心设置了中心固棒,进一步提高分离性能的同时压损可减少19%以上。操作特性研究表明,提高转速,压降呈线性减小趋势,实验范围内,压降减少21%以上;压降随流量增加呈指数增大趋势,小流量下设备可实现无压降分离。该装置集成了分离与增压功能,且通过改善流场有效降低了压损。

原油分离;旋流器;压降;模拟;实验验证

随着油田开采的不断深入,油田采出液中的含砂量大幅度增加,如不进行相应的处理,将会对后续的管道运输和炼化造成很大的影响[1]。旋流分离器占地小、液料停留时间短,有着很高的分离效率和设备利用率,更由于其性价比高、安装维护方便,受到了国际石油工程界的广泛关注,已逐渐代替重力沉降技术而广泛应用于油田采出液除砂处理[2-5]。目前,学术界对于旋流分离器做了大量的研究,也不断有新型旋流器或改进结构被提出。

旋流分离器可分为静态和动态两种,目前油田用旋流分离器以静态式居多。很多结构参数都影响着静态旋流分离器的性能,包括进口设计、锥角结构、溢流管结构等,国内外对于优化旋流器结构与尺寸以达到更好的分离效率和压降性能做了大量的研究。Elsayed等[6-7]发现进口宽度比高度对于旋流器性能的影响更大,并提出了进口的最佳宽/高比大约在0.5~0.7之间;Zhao等[8-9]研究了单进料口与双进料口对于旋流器性能的影响,为此设计了3种进口的旋流器,分别为传统矩形单进口、切向对称螺旋进口和收敛对称螺旋进口,实验比较了3种进口对于分离效率和压降的影响。Ghodrat等[10]对不同锥段结构的旋流器进行数值模拟,总结了凹锥形、标准锥形和凸锥形3种锥段结构对旋流器性能的影响。Li等[11-12]和Xiong等[13]研究了一种新型溢流出口结构。

虽然对于提高静态旋流器性能的研究取得了一系列的成果,但随着油气田的深入开发,油气田的开采压力将越来越低,而静态旋流器的高性能的基础则是具有足够高的入口压力或速度以产生足够强的涡流,达到分离目的,除非设置预增压装置,否则很难保证其分离效率和出口压力。同时,静态旋流器易受进口流量和压力波动的影响,压降较大,对于小颗粒的分离效率也不理想。由此,研究带转动部件的动态旋流分离器十分必要。

1984年在欧共体的支持下,由法国的TOTAL CEP和NEYRTEC 首次提出了动态旋流器的概念,并于1986年7月研制出世界上第1台试验用样机[16-18];王尊策等[19]研制出的复合型动态旋流器采用旋转栅的结构,适用于液液和气液的高效分离;樊宁等[20]研究了一种新型结构,采用离心涡轮叶轮结构,可产生强大的离心力场;Jiao等[21-22]利用空心转动轴带动旋转叶轮,替代了传统旋流器中的固定空心管,使得净化气体从空心转动轴中溢流而出。但目前对于动态水力旋流器研究依然较少,针对固液分离领域的研究则更少。所以研发一种高效、节能、适用广的固液动态旋流器很有必要。

综合以往对静态和动态旋流器的研究,考虑旋流组合涡流的扰动特征和固液混合的物料特性[23-25],提出了双叶轮动态结构和稳流中心固棒,开发出了一种中心进料形式的新型动态旋流分离器,能有效实现高效分离和降低设备整机压降的作用。该装置是对静态旋流器和增压装置的一种集成,但相较于单纯在进出口设置泵设备不同的是,该装置可在流量不变的情况下提高叶轮转速,以增加进料压力和切向速度,有利于更好的分离。分离性能研究表明,该装置对于中位粒径d50=44.62 μm、极限粒径d98=88.66 μm的砂粒的分离效率普遍维持在92%以上,最高可以达到97%以上;并且具备了良好的抗流量波动性能,处理量在50%~117%范围波动时,效率变化在1%以内。笔者就其压力特性进行模拟和实验研究,首先,采用对比研究等方法,通过重点分析双叶轮结构和中心固棒结构对流场的影响,验证了其设计的合理性;接着,探讨了实验工况下的压降规律和操作特性,验证了该装置在整机压降方面的优越性,并提出了操作建议。

1 双叶轮动态旋流分离器的结构组成

双叶轮动态旋流分离器的主要结构由旋流发生部件、静态旋流腔、进料结构、溢流结构、底流结构、机械密封等组成,其示意图如图1所示。空心转轴在起到溢流管作用的同时,带动了旋流发生叶轮和溢流叶轮的旋转。

待分离物料由双径向进料管进入进料腔,经直板导流叶片进入旋流发生叶轮中心,经研究该叶轮采用后弯涡流板式叶轮;物料在叶轮高速旋转的带动下产生较高的圆周切向速度,形成强大的离心力场,达到分离效果;内旋流携带少量的固相细颗粒沿着中心固棒向上运动,进入溢流结构后,通过溢流叶轮即直板式叶轮增压后由溢流出口管排出。为了便于对内部流场的了解,选择具有代表性的与几何轴线垂直的截面Ⅰ进行研究。

图1 双叶轮动态旋流分离器结构示意图Fig.1 Structural schematic drawing of double-impeller dynamic hydrocyclone1—Underflow structure; 2—Static cyclone cavity;3—Whirl producer; 4—Feed structure; 5—Overflow structure

图2为旋流发生叶轮和溢流结构的三维图。旋流发生叶轮片由上、下环板固定,下环板固定于溢流管外壁,使得旋流发生叶轮与溢流管、溢流叶轮同轴旋转,上环板与溢流管之间存在环隙,进料由此处自吸进入;直板式叶轮固定于溢流管外壁,两者同轴旋转,并在溢流管相应位置开孔,使得溢流液进入叶轮腔室得到增压。

图2 旋流发生叶轮和溢流结构三维模型Fig.2 3D dimension model of whirl producer and overflow structure(a) Whirl producer; (b) Overflow structure

2 双叶轮动态旋流分离器的数值模拟方法

油田产出液的含砂质量分数一般都低于2%,

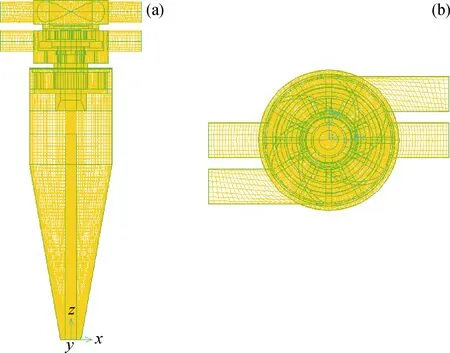

固相颗粒对旋流器内流场分布特性的影响较小,仅通过对单相流场的数值模拟计算就能准确体现出整个流场的分布特点[26]。因此,笔者在分析流场时仅对液相进行数值模拟计算。为保证数值解的精度,各控制方程中对流项的离散采用了二阶迎风格式度,离散方程求解采用压力速度耦合方程的改进半隐方法SIMPLEC算法,压力离散格式采用三阶精度的PRESTO!格式。湍流模型采用基于重整化群理论的RNG 双方程湍流模型。采用贴体坐标法对模型进行网格划分,形成分区域组合网格;旋流发生叶轮和溢流叶轮流域网格采用interface对与静态流域网格连接,并在FLUENT软件中设置为动网格。网格总单元数为197056个。其网格划分如图3所示。

图3 双叶轮动态旋流分离器的网格划分Fig.3 The grid of double-impeller dynamic hydrocyclone (a) Front view; (b) Top view

3 双叶轮动态旋流分离实验系统与流程

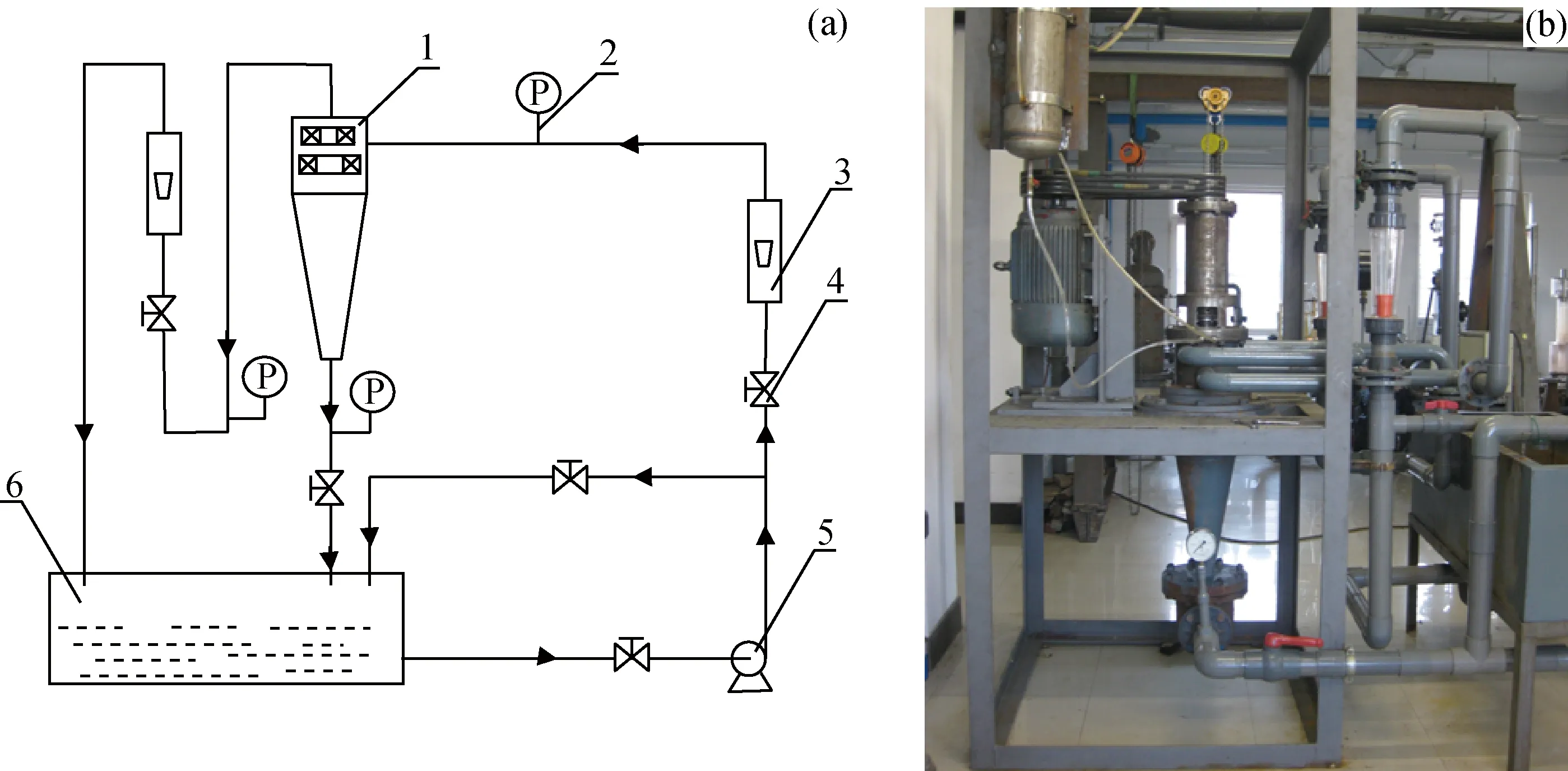

为了研究笔者设计的新型动态水力旋流器的压力性能,同时为优化操作参数和结构的改进提供理论依据,加工了实验样机并对样机进行了水-砂混合物的实验研究,其设备流程示意图如图4(a)所示。循环水箱中的悬浮液经搅拌均匀后由离心泵抽出并进入动态水力旋流器;经过动态水力旋流器的分离作用后,悬浮液中的大部分液相(水)和极少量的砂粒从溢流口流出至循环水箱,而砂子则经底流口排出进入循环水箱,以实现液料的循环利用。图4(b)为实验装置实物图。

图4 双叶轮动态旋流分离器的实验流程图和实验系统照片Fig.4 Flow chart of the double-impeller dynamic hydrocyclone and photography of the experimental system1—Experimental prototype; 2—Piezometer;3—Rotameter; 4—Valve; 5—Pump; 6—Circulation water tank(a) Flow chart; (b) Photography of experimental system

4 结果与讨论

4.1 双叶轮动态旋流分离器结构设计合理性分析

4.1.1 旋流发生叶轮分析

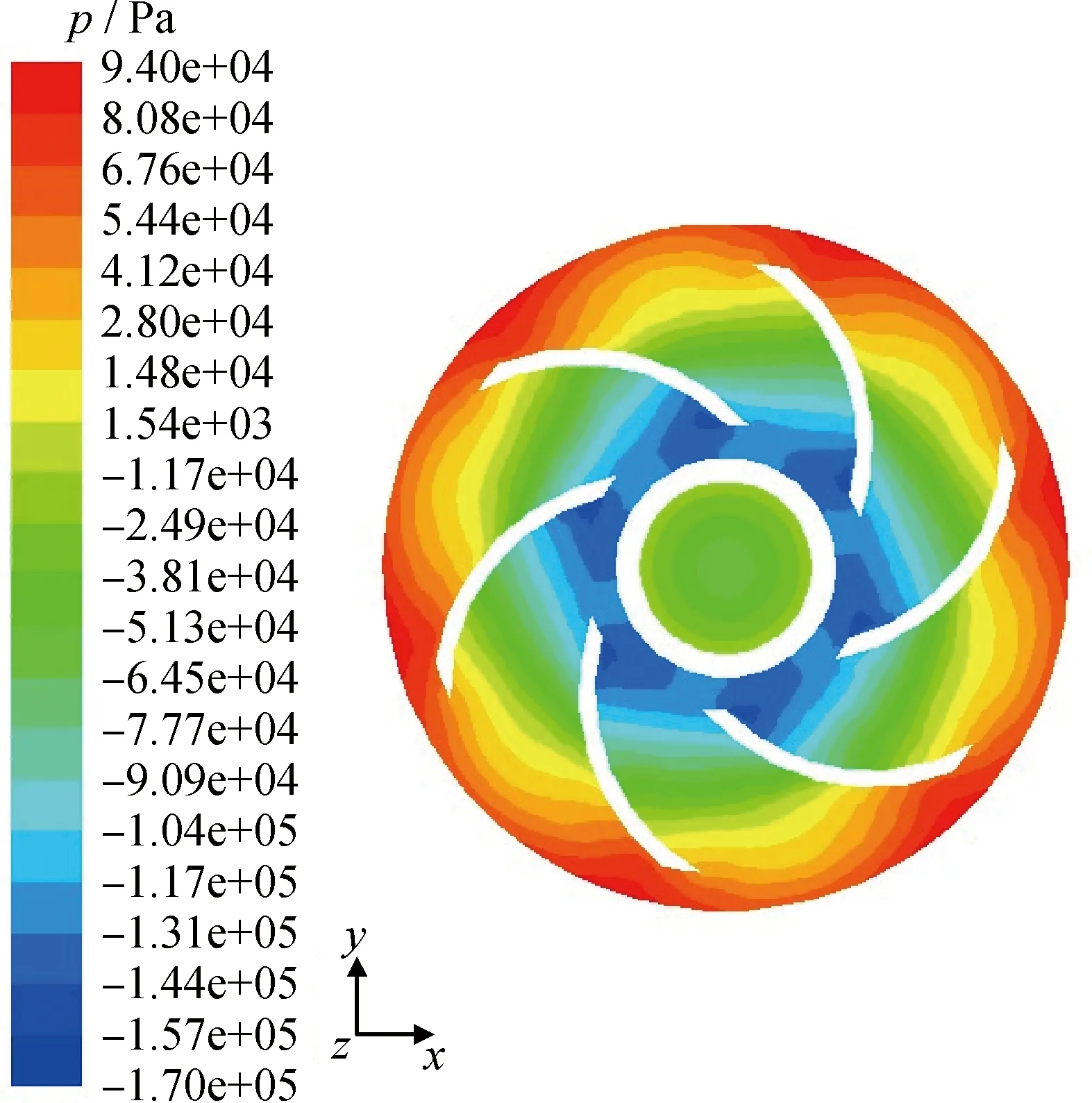

为了减小流动损失,获得更好的流场分布和增压效果,该旋流发生部件采用后弯涡流板式叶轮。图5为该叶轮截面的静压分布云图。由图5可看出,叶轮中心圆为溢流出口截面,外侧则为进料和旋流发生区域。沿着旋流发生叶轮的径向,压力呈梯度分布,沿着叶轮径向压力逐渐增加。叶轮进料处为绝对负压,这也使得该旋流分离器具有自吸特性。物料自吸进入旋流发生叶轮中心,经叶轮旋转加速达到增压效果,从而降低了入口压力、提升了整机工作压力,有助于减少溢流压降。且转速越高,有助于分离的同时旋流发生叶轮的增压和自吸效果更加明显。

图5 双叶轮动态旋流分离器中旋流发生叶轮截面静压分布Fig.5 Static pressure distribution of the whirl-producing impeller section of the double-impeller dynamic hydrocyclone

同时,旋流发生叶轮也起到了进料分配的作用。液料从进料中心进入叶轮,并由旋流发生叶轮增压后分配入流场,类似于多入口进料,有助于增加进料对称性[27-28]。由图5还可以看出,每两片叶轮之间的压力分布几乎相同,相较于传统旋流器的单切向入口结构,能有效减少由于非轴对称旋转流动引发的涡核摆动、颗粒返混和分离效率下降等现象,同时降低了流动中的压力损失。

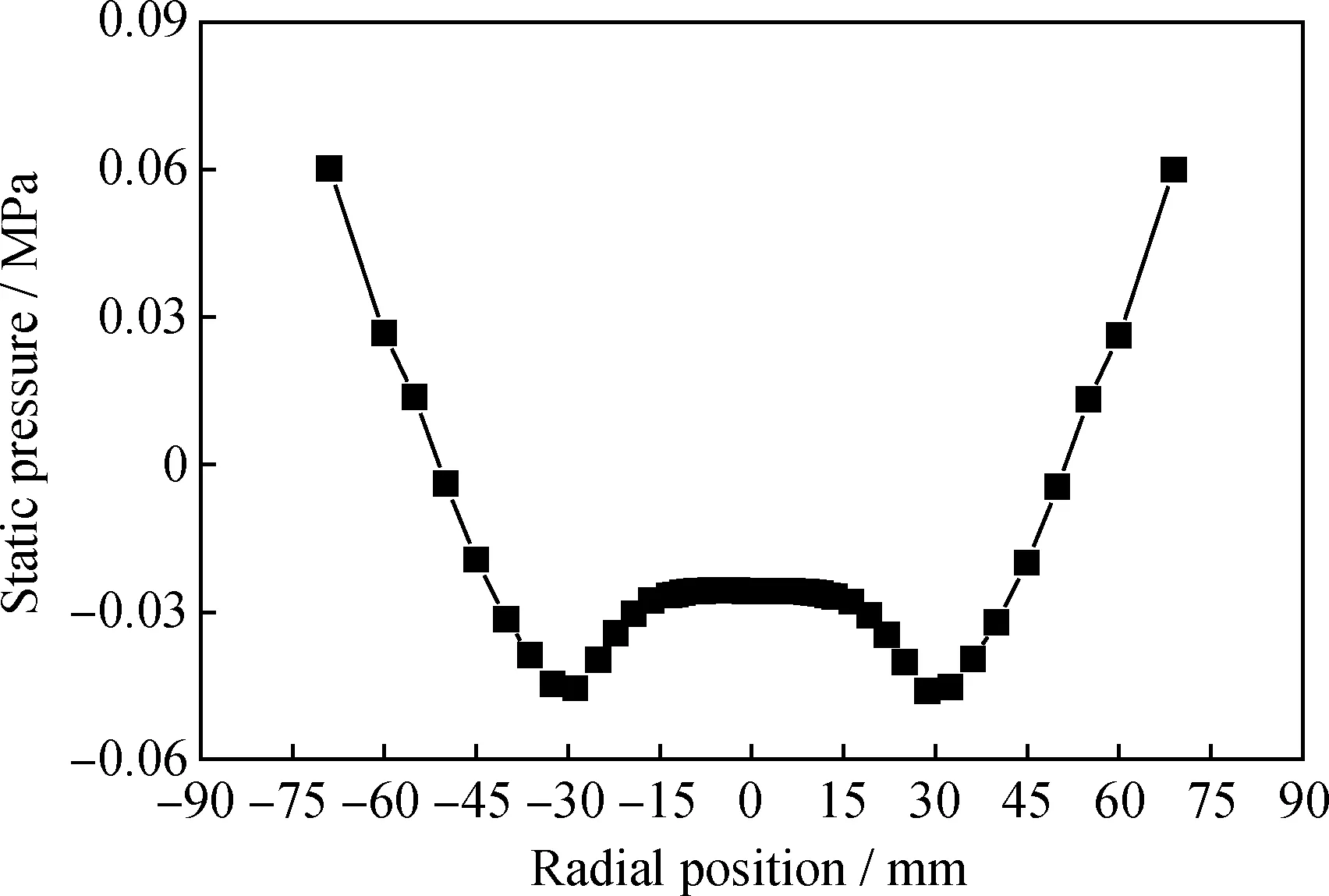

4.1.2 溢流叶轮分析

溢流叶轮采用直板式叶轮,设置叶片数为6片。图6为溢流叶轮截面静压分布。由图6可以看出,溢流管中的压力为绝对负压,可见经历内外涡流后产生了一定的能量消耗。对于常规旋流器而言,需要在出口处设置增压设备以满足输运环节。该装置在溢流结构中集成了增压叶轮,能大幅度提升溢流液的压力,且沿叶轮径向压力呈线性增加,达到了很好的增压效果,从而降低了整机压降,免去了外置增压设备。随着转速的提高,溢流叶轮的增压效果将进一步加强。

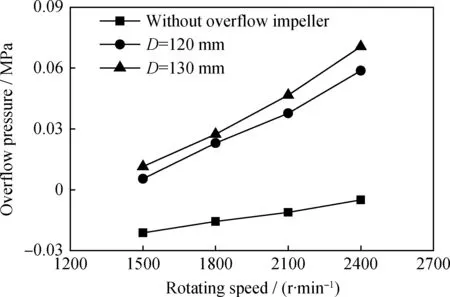

为了拓宽出口压力的调节范围,特在溢流增压腔室内预留了一定的空间裕度,可容纳不同尺寸的直板式叶轮,以达到不同增压要求。通过数值模拟对比研究了溢流叶轮的增压效果,对比在不同转速下无溢流叶轮、溢流叶轮直径D分别为120 mm和130 mm时的出口压力大小,结果如图7所示。

图6 双叶轮动态旋流分离器中溢流叶轮径向静压分布Fig.6 Static pressure distribution of overflow impeller in the radial direction of the double-impeller dynamic hydrocyclone

图7 双叶轮动态旋流分离器的溢流叶轮直径对溢流出口压力的影响Fig.7 Effect of impeller diameter of the double-impeller dynamic hydrocyclone on overflow outlet pressure

由图7可以看出,在3种结构下,提高运行转速均能增加溢流出口压力,但无溢流叶轮时提高幅度很小,并且无溢流叶轮时的出口压力始终为负值,有溢流叶轮时的出口压力增加幅度约为无溢流叶轮时的6倍。数值模拟范围内,设置溢流叶轮能将出口压力最大提高0.08 MPa。这是因为无溢流叶轮的情况下,出口压力的提高仅仅是受旋流发生叶轮的影响,所以随着转速提高出口压力的增加幅度有限。

同时增大叶轮直径可以有效提高出口压力,数值模拟转速范围内,直径D=130 mm的出口压力比直径D=120 mm提高了15%以上。可见,通过更换不同尺寸的溢流叶轮能将装置的压力调控提升到一个更大的范围。

4.1.3 中心固棒分析

为了研究中心固棒对压降的影响,实验设定样机运行转速为2100 r/min,分流比为10%,在进口流量分别为15、20、25、30和35 m3/h 5种操作条件下对比分析了有无中心固棒两种结构的整机压降,如图8所示。

图8 不同进口流量下双叶轮动态旋流分离器有无中心固棒时的压降对比Fig.8 Contract of pressure drop between the double-impeller dynamic hydrocyclone with and without a central rod under different inlet flows

从图8可以看出,无论是否设置中心固棒,溢流压降都随着流量的增加而变大,但插入中心固棒后压降要明显小于无中心固棒的结构,这种优势在大流量工况下更为明显。在实验范围内,设置中心固棒能减少19%~65%的压降。这是由于中心固棒能够有效占据内旋流中的空气柱。其中,空气柱是水力旋流分离过程中的一种常见现象,是水力旋流器内强制涡的主要组成部分,尽管强制涡内不发生分离或分级过程,但这部分区域却占据了很大一部分能量,具体表现为强制涡域的能量耗散和由于进口流量波动引起的空气柱扰动。故在双叶轮旋流分离器中设置中心固棒,削弱了强制涡域扰动,稳定了流场,达到了减少能量损耗的目的。同时,削弱中心空气柱的扰动能有效减少颗粒返混等不利影响,提高分离效率。

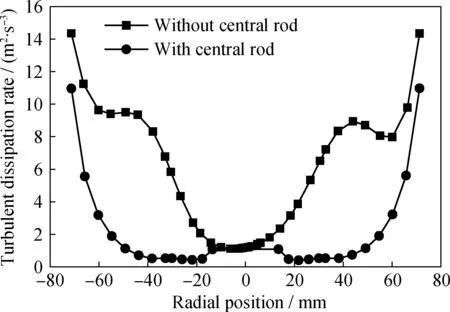

这种削弱效果可以从湍流耗散率分布图中看出,见图9。湍流耗散率表示湍流运动中由于黏性耗散产生的能量损失的大小。在无中心固棒的结构下,湍流耗散率相对较高,黏性力作用使得压力能转化为热能而损失;由分布的不对称性可观察出扰动的存在,加快了压力能的损耗,并且会不利于分离过程的进行。设置中心固棒后,湍流耗散率有效降低,并且以轴向呈对称分布,流场稳定无扰动。

图9 双叶轮动态旋流分离器在图1截面Ⅰ处有无中心固棒时的湍流耗散率分布Fig.9 Turbulent dissipation rate distribution in sectionⅠ(shown in Fig.1) of the double-impeller dynamic hydrocyclone with and without a central solid rod

4.2 双叶轮动态旋流分离器操作参数对压降的影响

4.2.1 转速的影响

选取实验分流比为10%,在进口流量分别为20、25、30和35 m3/h时,分别测定不同运行转速下的溢流压降,如图10所示。由图10可以看出,在实验范围内,溢流压降随样机运行转速的提高而呈线性下降趋势,同一流量下,随着转速的提高,设备压损可减小21%~79%;设备最高压降能控制在0.13 MPa以内,最小压降低于0.01 MPa,接近无压降运行。因此,双叶轮动态旋流分离器具有较好的压降特性,能通过提高运行转速有效控制压力损失。

图10 不同进口流量下溢流出口压力降与转速的关系Fig.10 The relationship between the overflow pressure drop and the rotating speed under different inlet flows

同时,不同流量下转速对于压降的影响有着很大的差别,小流量下提高转速的作用更显著。因此,有必要对流量-压降特性进行研究。

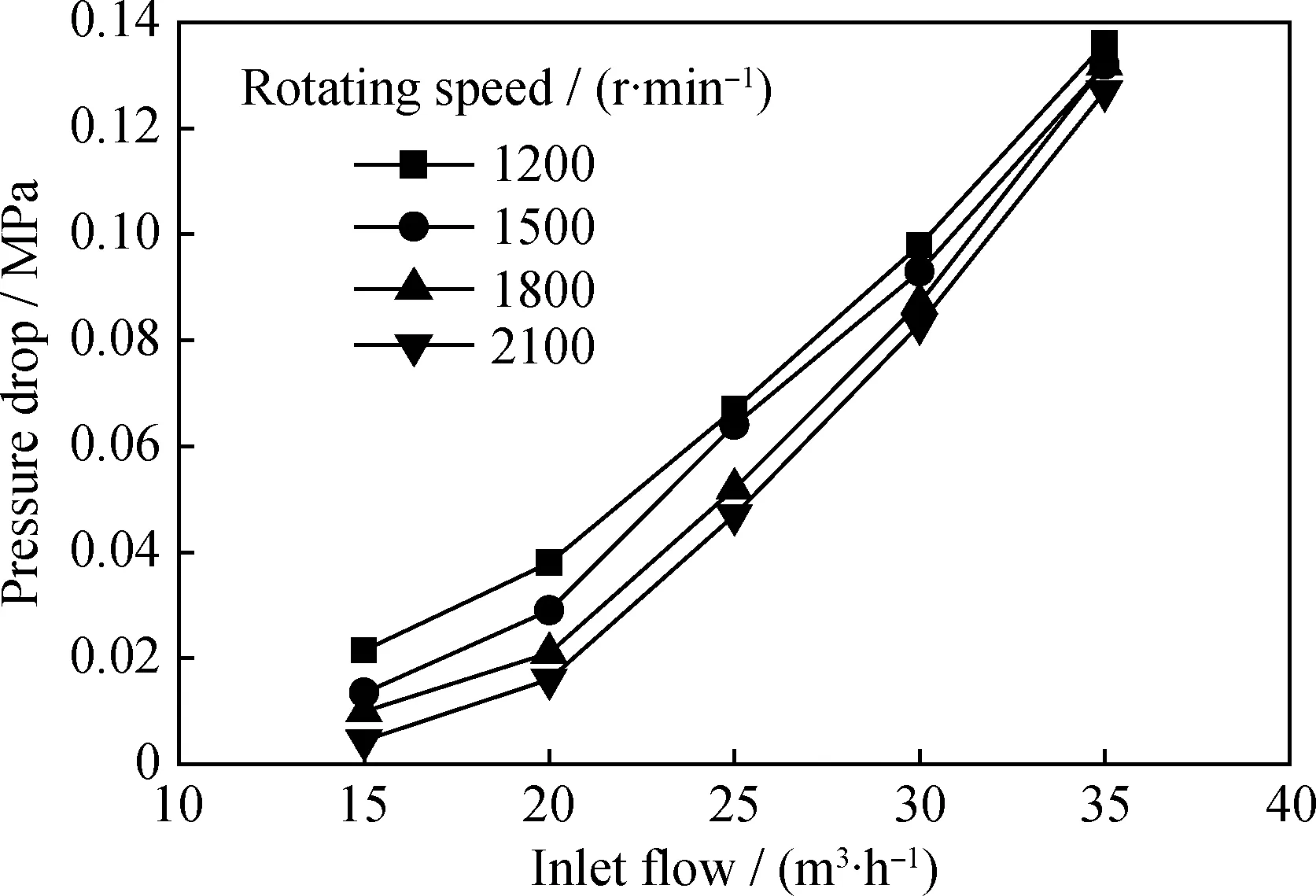

4.2.2 流量的影响

为了更直观地研究流量对压力性能的影响,在样机运行转速分别为1200、1500、1800和2100 r/min时,分别测定不同流量下的溢流压降,结果如图11所示。

由图11可见,在实验范围内,溢流压降随着进口流量的提高呈指数型增长,流量对于压损特性有着显著影响;同时,各曲线的分布会随着流量的提高趋向收敛,如35 m3/h时已有两个数据点发生了重合,同样说明通过提高转速来减小压降具有局限性,大流量下效果相对不明显。首先,这是因为流量增加会导致流动能量损耗加剧;同时,旋流发生叶轮和溢流叶轮还存在着类似离心泵效应,即流量变大,扬程逐渐降低,增压效果削弱,故会导致压降增加。

因此,虽然由对该设备的分离性能研究得出,双叶轮动态旋流分离器有着优良的抗流量波动性能,可以在超过设计流量的工况下依然保持较高的分离效率,但这种情况下会产生较大的压力损失和叶轮功率消耗。宜采用多个旋流器并联运行,或设计更大处理量的装置,以降低运行能耗,节省成本。

图11 不同转速下溢流出口压力降与进口流量的关系Fig.11 The relationship between the overflow pressure drop and the inlet flux under different rotating speeds

5 结 论

基于重整化群理论的RNG双方程湍流模型,建立了双叶轮动态旋流分离器的数学模型;加工实验样机并采用水-砂混合物作为待处理液进行实验研究。针对流动压损和机械增压共同作用下的整机压降作了重点分析,总结得出以下结论:

(1) 旋流发生叶轮能对进料进行有效增压并降低了入口压力,同时有助于增加进料对称性和稳定流场,从而减少了流动压损并提高分离效率;中心固棒结构能进一步稳定流场并减小至少19%的压力损失;溢流叶轮能对溢流液进行有效增压。因此,双叶轮动态旋流分离器通过改善流场尽可能减少了流动压损,并集成了机械增压,使得整机压降较小,结构合理。

(2) 溢流叶轮直径为D=130 mm时的出口压力比直径D=120 mm时提高了15%以上,故可以通过调节溢流叶轮尺寸控制压降;随着转速提高,压降线性降低,实验范围内压力损失减少21%以上,故同样可以通过调节转速控制压降。

(3) 压降会随着流量的提高呈指数增加;小流量下能实现无压降运行;大流量下转速对压降调节不明显,为了降低运行成本,宜采用多个旋流器并联或重新设计。

[1] 王志坚, 商联, 刘培坤. 稠油集输过程中的机械除砂工艺[J].过滤与分离, 2001, 11(4): 34-35. (WANG Zhijian, SHANG Lian, LIU Peikun. Mechanical grid removal technology in thick oil centralized transport[J].Filter & Separator, 2001, 11(4): 34-35.)

[2] 陆耀军. 油田地面分离旋流化技术展望[J].石油学报, 1998, 19(3): 110-115. (LU Yaojun. Prospects for the application of hydrocyclome separators in oil field engineering[J].Acta Petrolei Sinica, 1998, 19(3): 110-115.)

[3] SVEIN-ARNE M, CHANG Y, BORIS B, et al. Removal of particles from highly viscous liquids with hydrocyclones[J].Chemical Engineering Science, 2014, 108(17): 169-175.

[4] LIM K S, KWON S B, LEE K W. Characteristics of the collection efficiency for a double inlet cyclone with clean air[J].Aerosol Science, 2003, 34(8): 1085-1095.

[5] 赵胜超. 浅析油田采出液中的泥砂除去方法[J].江汉石油职工大学学报, 2011, 24(4): 34-36. (ZHAO Shengchao. On how to remove the sediment from oil produced fluid[J].Journal of Jianghan Petroleum University of Staff and Workers, 2011, 24(4): 34-36.)

[6] ELSAYED K, LACOR C. Numerical modeling of the flow field and performance in cyclones of different come-tip diameters[J].Computers & Fluids, 2011, 51(1): 48-59.

[7] ELSAYED K, LACOR C. The effect of cyclone inlet dimensions on the flow pattern and performance[J].Applied Mathematical Modelling, 2011, 35(4): 1952-1968.

[8] ZHAO B, SU Y, ZHANG J. Simulation of gas flow pattern and separation efficiency in cyclone with conventional single and spiral double inlet configuration[J].Chemical Engineering Research and Design, 2006, 84: 1158-1165.

[9] ZHAO B, SHEN H, KANG Y. Development of asymmetrical spiral inlet to improve cyclone separator performance[J].Powder Technology, 2004, 145(1): 47-50.

[10] GHODRAT M, KUANG S B, YU A B, et al. Numerical analysis of hydrocyclones with different conical section designs[J].Minerals Engineering, 2014, 62(3): 74-84.

[11] LI Qiang, XU Weiwei, WANG Jianjun, et al. Performance evaluation of a new cyclone separator—Part Ⅰ Experimental results[J].Separation and Purification Technology, 2015, 141: 53-58.

[12] XU Weiwei, LI Qiang, WANG Jianjun, et al. Performance evaluation of a new cyclone separator—Part Ⅱ Simulation results[J].Separation and Purification Technology, 2016, 160: 112-116.

[13] XIONG Zhiyi, JI Zhongli, WU Xiaolin. Development of a cyclone separator with high efficiency and low pressure drop in axial inlet cyclones[J].Powder Technology, 2014, 253(2): 644-649.

[14] ZHAO Lixin, JIANG Minghu, XU Baorui, et al. Development of a new type high-efficient inner-cone hydrocyclone[J].Chemical Engineering Research and Design, 2012, 90(12): 2129-2134.

[15] IRFAN K, ATAKAN A, ALI S, et al. Design and performance evaluation of a new cyclone separator[J].Journal of Aerosol Science, 2013, 59(4): 57-64.

[16] GAY J C, TRIPONEY G, BEZARD C, et al. Rotary cyclone will improve oily water treatment and reduce space requirement/weight on offshore platforms[C]//Aberdeen: Offshore Europe, 1987: 1-20.

[17] YOUNG G A B, WAKLEY W D, TAGGART D L, et al. Oil-water separation using hydrocyclones: An experimental search for optimum dimensions[J].Journal of Petroleum Science and Engineering, 1994, 11(1): 37-50.

[18] 张攀峰, 邓松圣, 邱正阳, 等. 动态旋流分离技术研究进展[J].化工自动化及仪表, 2006, 33(6): 62-64. (ZHANG Panfeng, DENG Songsheng, QIU Zhengyang, et al. Advance in study of dynamic hydrocyclone separation technology[J].Control and Instruments in Chemical Industry, 2006, 33(6): 62-64.)

[19] 王尊策, 陈维勤, 蒋明虎, 等. 动态水力旋流器结构参数的优选设计[J].石油学报, 2001, 22(4): 104-107. (WANG Zunce, CHEN Weiqin, JIANG Minghu, et al. Optimical design of structural parameter on dynamic hydrocyclones[J].Acta Petrolei Sinica, 2001, 22(4): 104-107.)

[20] 樊宁, 刘根凡, 毛锐, 等. 一种高效动态旋风分离器流场与分离效率研究[J].石油化工设备, 2015, 44(2): 6-12. (FAN Ning, LIU Genfan, MAO Rui, et al. Study of flow field and separation efficiency of a high-efficiency dynamic cyclone separator[J].Petro-Chemical Equipment, 2015, 44(2): 6-12.)

[21] JIAO Jinyu, ZHENG Ying, WANG Jun, et al. Experimental and numerical investigations of a dynamic cyclone with a rotary impeller[J].Chemical Engineering and Processing, 2008, 47(9-10): 1861-1866.

[22] JIAO Jinyu, ZHENG Ying, SUN Guogang. Numerical simulation of fine particle separation in a rotational tube separator[J].China Praticuology, 2005, 3(4): 219-223.

[23] DOBY M J, NOWAKOWSKI A F, YIU I, et al. Understanding air core formation in hydrocyclones by studying pressure distribution as a function of viscosity[J].International Journal of Mineral Processing, 2008, 86(1/2/3/4): 18-25.

[24] 安连锁, 杨阳, 刘春阳, 等. 中心棒对石膏旋流器工作性能的影响[J].化工学报, 2004, 65(2): 468-473. (AN Liansuo, YANG Yang, LIU Chunyang, et al. Influence on performance of gypsum cyclone with central rod[J].CIESC Journal, 2004, 65(2): 468-473.)

[25] WILLIAMS R A, ILYAS O M, DYAKOWSKI T, et al. Air core imaging in cyclonic separators: Implications for separator design and modeling[J].The Chemical Engineering Journal and the Biochemical Engineering Journal, 1995, 56(3): 135-141.

[26] 胥思平, 朱宏武, 张宝强. 固液分离水力旋流除砂器的数值模拟[J].石油机械, 2006, 34(3): 24-27. (XU Siping, ZHU Hongwu, ZHANG Baoqiang. Numerical simulation of solid-liquid separation for a hydrocyclone[J].China Petroleum Machinery, 2006, 34(3): 24-27.)

[27] 王江云, 毛羽, 孟文, 等. 旋风分离器内非轴对称旋转流场的测量[J].石油学报(石油加工), 2015, 31(4): 920-929. (WANG Jiangyun, MAO Yu, MENG Wen, et al. Experimental measurement of non-axisymmetric rotating flow field in cyclone separator[J].Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31(4): 920-929.)

[28] 孟文, 王江云, 毛羽, 等. 排气管直径对旋分器非轴对称旋转流场的影响[J].石油学报(石油加工), 2015, 31(6): 1309-1316. (MENG Wen, WANG Jiangyun, MAO Yu, et al. Effect of vortex finder diameter on non-axisymmetric rotating flow field in cyclone separator[J].Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31(6): 1309-1316.)

Pressure Performance of Double-Impeller Dynamic Hydrocyclone

LIU Peiqi, WU Kehan, ZHOU Yunzhi, REN Shuai, HU Dapeng

(SchoolofChemicalMachineryandSafetyEngineering,DalianUniversityofTechnology,Dalian116024,China)

The high viscosity of the petroleum commonly leads to the high pressure loss and low sand removal rate of conventional hydrocyclone. To overcome this challenge, we developed a double-impeller dynamic hydrocyclone. Experiments and simulations were combined to study systematically the flow field and operating characteristics of the developed double-impeller dynamic hydrocyclone. A vortex plate-type impeller, which was put at the inlet structure, was used to pressurize the inlet flow and improve the symmetry of the flow distribution. It helps to improve the separating performance and reduce the pressure loss. Meanwhile, the low pressure in the center of the centrifugal force field provides the self-priming feature of hydrocyclone. A plate impeller was placed at the overflow structure to pressurize the overflow flow and increase the outlet pressure. By altering the diameter of the plate impeller, the outlet pressure could be increased adjustably. A central rod was arranged in the flow field in order to stabilize the forced vortex field, making further improvement on the separating performance and reducing the flow loss by more than 19%. The study of operating characteristics indicated that with the increasing of rotating speed, the pressure drop decreased linearly. The pressure drop was cut down by 21% in the experiment range. It suggested the possibility to control the pressure drop by regulating the rotating speed. Pressure drop, which may reach zero under small flow rate, increased exponentially with the increase of flow rate. It showed that the flow played a stronger role on the pressure performance than rotating speed did when the flow was large. In conclusion, the double-impeller dynamic hydrocyclone integrates the separation and pressurization functions, and by improving the flow field, it could effectively reduce the pressure loss.

petroleum separation; hydrocyclone; pressure drop; simulation; experimental validation

2016-08-02

十三五国家科技重大专项(2016ZX05066005-002)、大连市高层次人才创新支持计划(2016RQ01)项目资助

刘培启,男,副教授,博士,从事化工机械、流体机械方面的研究;E-mail: lpq21cn@dlut.edu.cn

胡大鹏,男,教授,博士,从事非定常流体流动和装备技术、特种化工装备技术方面的研究;E-mail:hudp@dlut.edu.cn

1001-8719(2017)04-0693-08

TQ028.7

A

10.3969/j.issn.1001-8719.2017.04.013