炼油厂CO2-Urea-DMC产业链经济评价

2017-08-31蒋庆哲宋昭峥

于 涵, 蒋庆哲, 宋昭峥, 袁 波

(1.中国石油大学 重质油国家重点实验室, 北京 102249; 2.中国石油 安全环保技术研究院, 北京 102206)

炼油厂CO2-Urea-DMC产业链经济评价

于 涵1, 蒋庆哲1, 宋昭峥1, 袁 波2

(1.中国石油大学 重质油国家重点实验室, 北京 102249; 2.中国石油 安全环保技术研究院, 北京 102206)

随着碳市场的逐步建立,炼油厂CO2排放问题成为炼油企业日渐沉重的负担,将炼油厂捕集的CO2用于碳酸二甲酯化工合成在带来减排效益的同时又可给炼油企业增加额外经济收益。阐述了炼油厂CO2-Urea-DMC产业链流程;基于“0.6指数因子法”及比率估算法,建立了炼油厂CO2-Urea-DMC 工艺经济评价体系;考察了碳酸二甲脂(DMC)产能在5×104t/a至20×104t/a的生产工艺总投资、产品成本及利润空间等经济指标;总结了产业链规模、主要费用项目占比大小及不同指数因子取值对投资及产品成本的影响。结果表明,产业链规模越大,单位产品成本越低,主要费用项目占比大小对各项费用的影响越大,当产能大于6×104t/a时,单位产品成本下降趋势变小,综合市场需求、生产现状等因素,CO2-Urea-DMC 产业链规模宜在(5~8)×104t/a;DMC产能为5×104t/a工艺的总投资为6.67×108RMB(人民币,下同),产品成本为0.95×108RMB/a,利润为1.55×108RMB/a,经济效益可观。

炼油厂; CO2利用; 碳酸二甲脂; 经济评价

随着全球变暖问题的日趋严重化,国际范围内对于CO2排放问题的关注度也越来越高。根据国际能源机构(IEA)统计:工业CO2排放量占全球总排放的20%,其中炼油板块CO2排放占工业总排放的5%以上[1]。截至2015年底,我国原油消耗量达到1.63×106t/d,占世界的12.9%[2]。按照原油加工排放系数0.284 t/(t原油)[3]计算,CO2排放量为0.46×106t/d。炼油行业作为高耗能高排放企业,势必承受巨大的减排压力。典型炼油厂CO2排放源及CO2含量[4]如表1所示,其中制氢单元的烟气中CO2含量最高,其他单元的CO2体积分数不超过20%。目前,从炼油厂尾气中回收CO2的方法主要有化学回收法、物理回收法和生物固定法3种[5]。对于捕集提纯后的CO2气体多用于驱油、采气、化工合成或直接注入地下进行封存[6]。其中将CO2作为原料合成具有更高价值化工产品的路线是最具有经济效益的一种方式[7]。CO2可作为尿素、甲醇、二甲醚、叔丁基醚、碳酸酯等化学品的生产原料,消耗量达到1.78×108t/a[8-10]。笔者以炼油厂烟道气为最初进料,先后经过脱水、捕集提纯、尿素合成以及碳酸二甲脂合成工艺,构建CO2-Urea-DMC产业链,从经济角度评价,对全流程进行系统的经济性分析,为炼油厂CO2资源化利用提供经济参考。

表1 典型炼油厂主要CO2排放源Table 1 Main CO2 emission sources of typical refineries

1 CO2-Urea-DMC工艺流程描述

1.1 CO2吸收解析

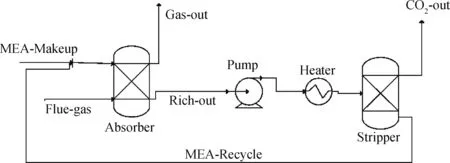

炼油厂烟道气中含有CO2、N2、O2、H2O等气体,还有少量的NOx和SOx[11]。本文中假设烟道气已经过水洗降温、除尘和脱硫氮处理,只含有CO2、N2、O2和H2O 4种组分,摩尔分数分别为10%、69.5%、5.5%、15%。由于烟道气中CO2分压较低,因此采用单乙醇胺(MEA)溶液吸收法,流程如图1所示。

图1 MEA法吸收CO2流程图Fig.1 Flowsheet of MEA-based CO2 absorption

烟道气(Flue-gas)经过MEA吸收塔后,N2、O2和部分H2O从塔顶直接排空(Gas-out),塔底富液(Rich-out)经过压缩、加热后进入解析塔将CO2分离出来。经过解析后的MEA贫液(MEA-Recycle)进入吸收塔塔顶循环利用,解析出的CO2气体(CO2-out)由塔顶排出进入DMC生产单元,纯度为99.9%[12]。

1.2 DMC生产单元

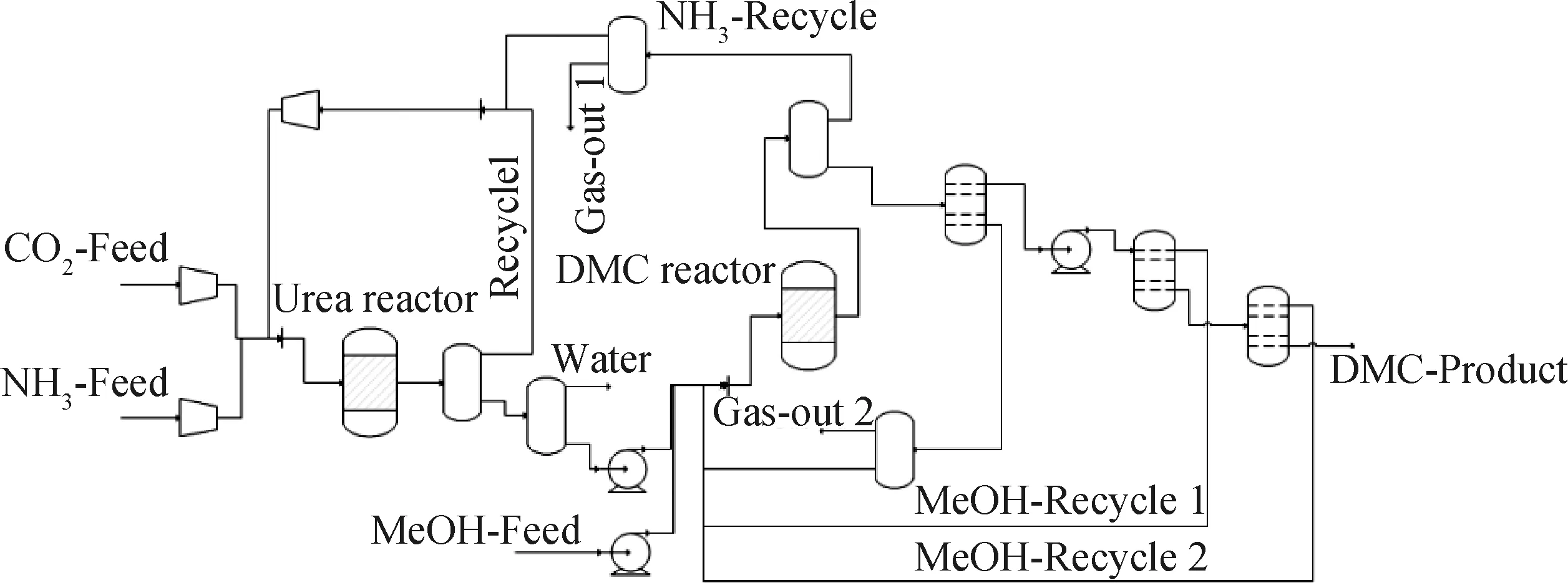

DMC生产单元包括尿素合成单元和DMC合成单元,流程如图2所示。

从MEA富液中解析分离出的CO2气体(CO2-Feed)与氨气(NH3-Feed)混合进入尿素合成反应器(Urea reactor),反应温度为160℃,压力为18 MPa,尿素的产率达到73.8%[13-14],经过二级分离除去产物中的原料和水等与甲醇混合进入DMC合成反应器(DMC reactor),反应温度为140℃,压力为0.6 MPa,DMC产率达到78.7%[15],未反应的原料经分离后用于循环,最终得到纯度为99.78%的DMC产品[16]。

图2 CO2-Urea-DMC工艺流程图Fig.2 Flowsheet of CO2-Urea-DMC process

2 炼油厂CO2-Urea-DMC产业链经济评价模型

2.1 项目总投资估算

项目总投资包括固定资产投资和流动资本投资2个部分,而固定资产投资又可分为生产固定投资和非生产固定投资。

生产固定投资是指整个工艺流程正常运转所必要的装置以及相关配套设备的购买、安装所产生的费用,如反应釜、泵、换热器、仪表的购买和安装、管道的连接等;非生产固定投资指与产品生产不直接关联的项目所产生的费用,如土地购买及翻新、办公楼建造、产品储存运输等。Peters等[17]提出一般化工类生产厂固定资产投资约占项目总投资的85%。

流动资本投资是指产品生产过程中所产生的费用,如原材料的购买、员工工资、燃料的消耗、纳税等。

对于项目总投资的估算有多种方法[18],美国造价师协会根据估算的准确性不同提出了以下5种估算方法:(1)比率估算法:根据以往相似项目进行投资估算,误差为±30%;(2)分解估算法:根据项目建设中需要的主要设备进行分项估算,误差为±30%;(3)边界估算法:在项目承包商估算之前利用足够的数据进行的粗略估算,误差为±20%;(4)项目控制估算:在项目图纸及细节设计之前,基于相对完整的项目信息进行的投资估算,误差为±10%;(5)项目承包商的预算:基于完整的工程制图、统计信息以及相关细节做出的预算,误差为±5%。

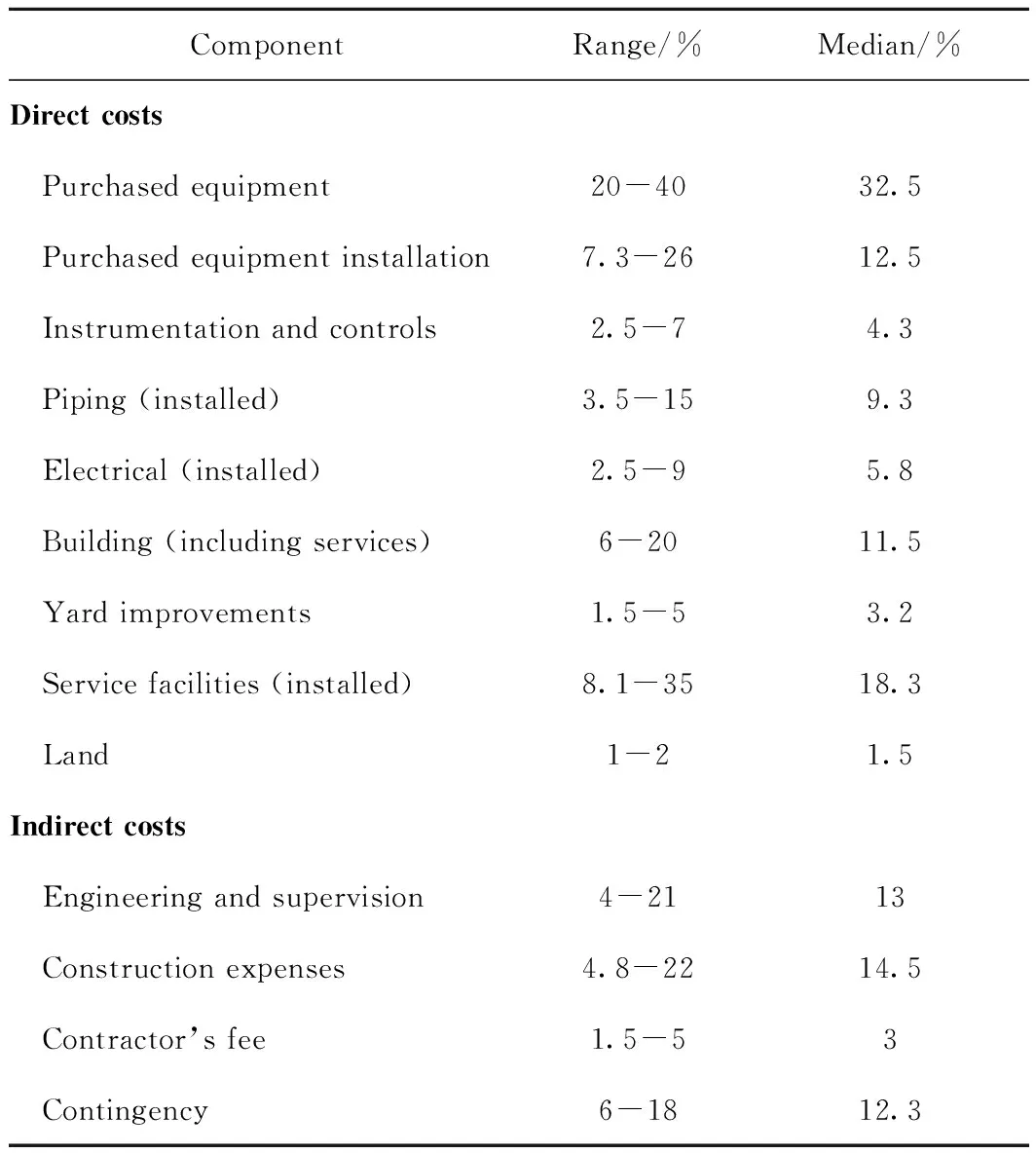

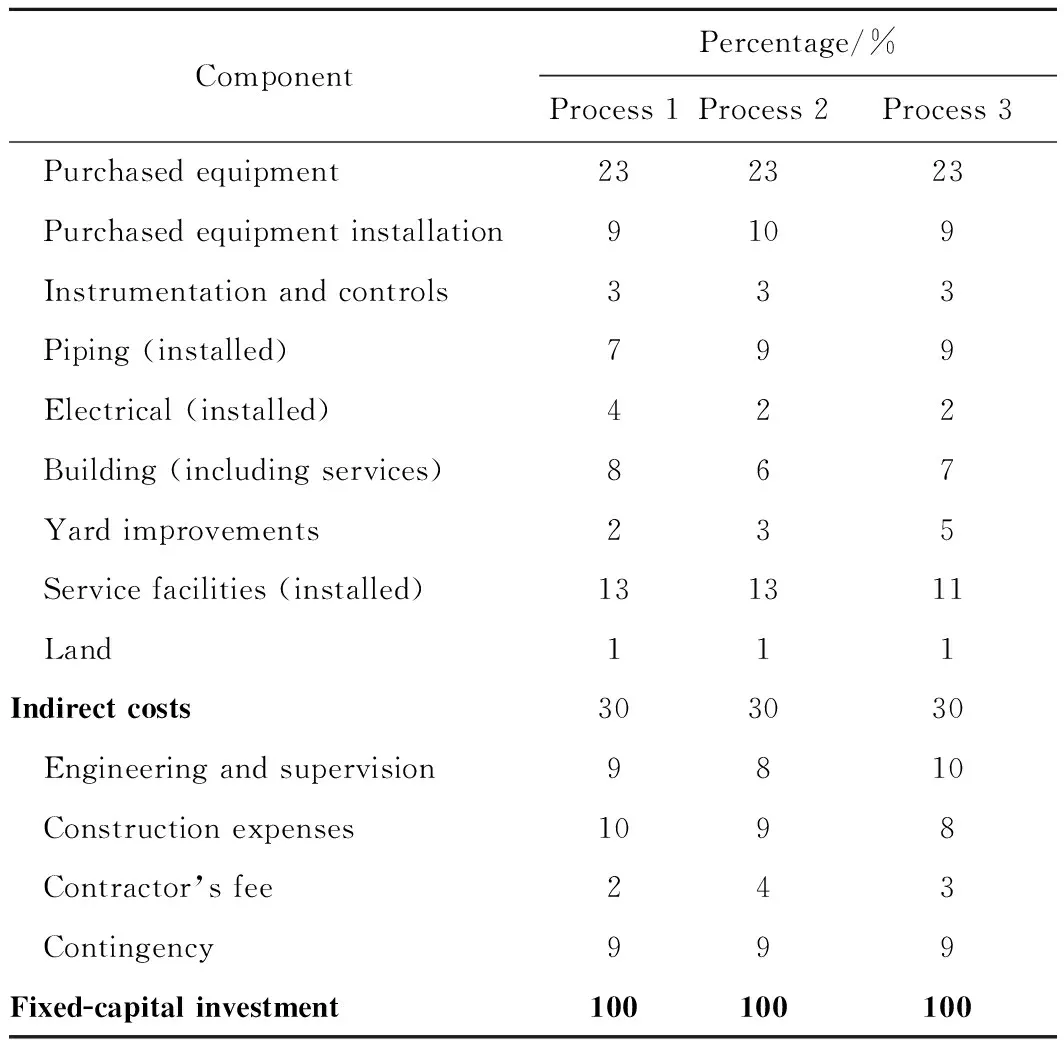

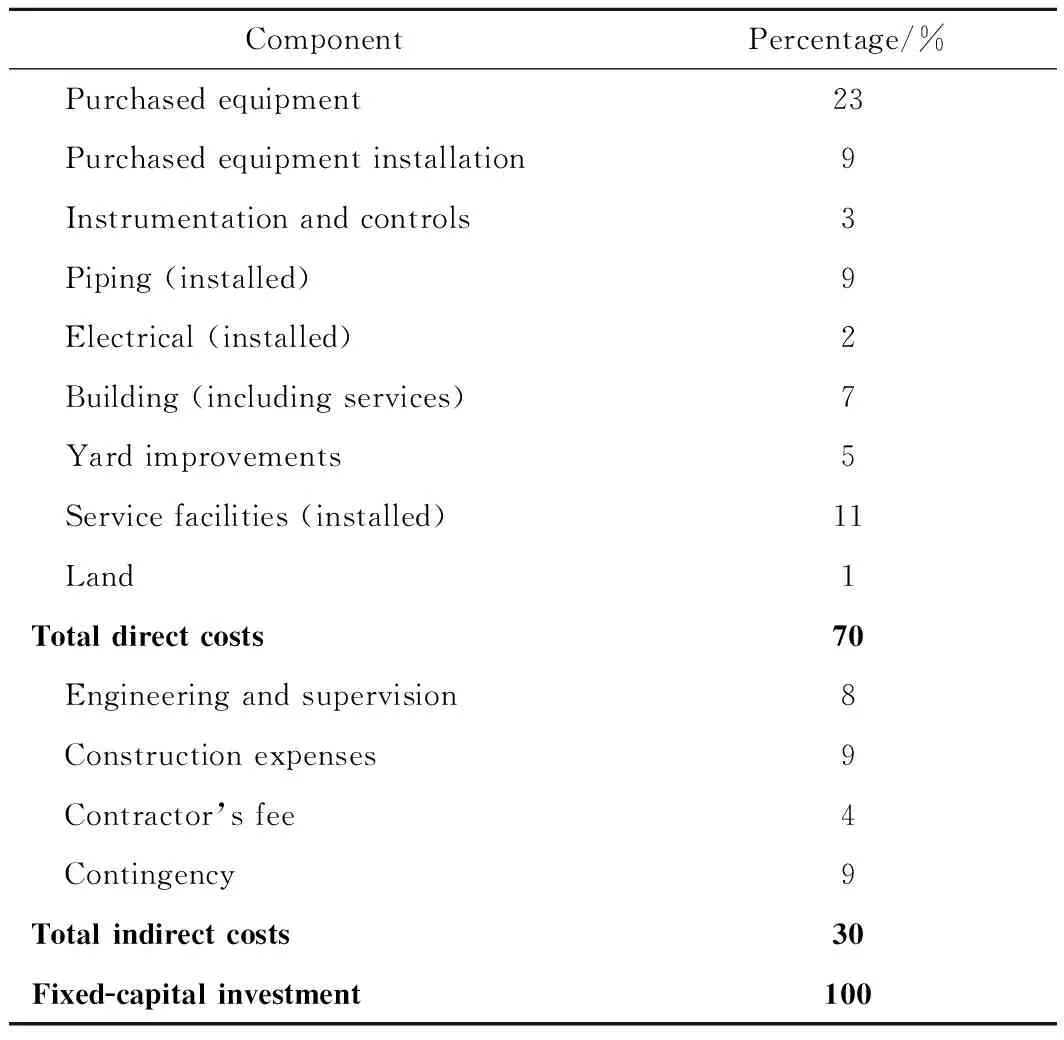

由于目前没有针对炼油厂CO2-Urea-DMC产业链全流程的实例报道,在进行经济分析时缺少相关详细数据,因此,笔者将采用比率估算法。表2列出了一般化工流程固定资产投资中各项投资比率波动范围,从表2可以看出,固定资产投资包括直接投资和间接投资2大部分。表3为3种不同化学工艺的固定资产投资各项比率。

表2 固定资产投资中各项比例分布Table 2 Typical variation in the percentages of fixed capital investments

Source: Adapted from Ref.[17]

表3 不同化工工艺流程固定资产投资各项比率对比Table 3 Cost comparison of fixed-capital investment components, as an average percentage of the fixed-capital investment for three different chemical processes

Source: Adapted from Ref.[17]

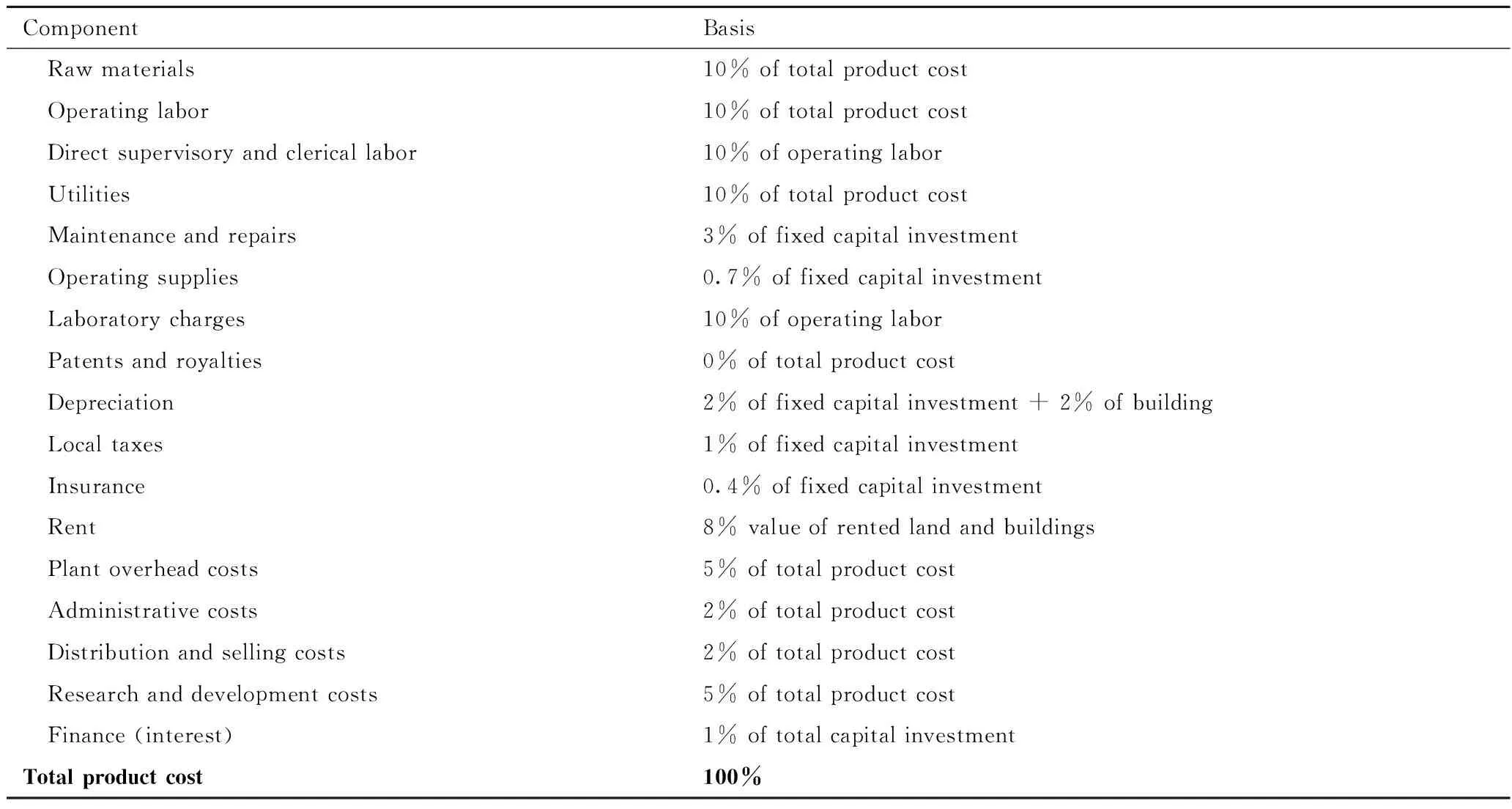

根据表2、表3确定炼油厂CO2-Urea-DMC流程固定资产投资各项比率,如表4所示。

表4 炼油厂CO2-Urea-DMC工艺固定资产投资及各项所占比率Table 4 Percentages of cost components for CO2-Urea-DMC process of a refinery

Peters等[17]提出相似化工流程设备费用与规模之间存在一定的指数关系而非简单的线性关系,即在现有规模的设备造价已知的情况下,可推算出其他相似流程不同规模的设备造价,该估算方法称为“0.6指数因子法”如式(1)所示。

(1)

式(1)中,CA为原有A规模的设备造价;CB为B规模的设备造价;SA和SB分别表示A、B 2种规模的规模大小。据文献[12-16,19-20]可知,产能为4.6×104t/a的炼油厂CO2-Urea-DMC工艺流程设备总造价约为19.90×106USD。笔者将结合比率估算法和“0.6指数因子法”对炼油厂CO2-Urea-DMC产业链进行项目总投资分析,人民币对美元汇率取2015年平均值6.2284。

2.2 产品成本计算

产品成本的计算有3种方法[21]:(1)基于每天产量进行计算;(2)基于单位产品量进行计算;(3)基于全年产量进行计算。其中,基于全年产量的计算方法具有以下优点:1)可以忽略某些特殊产品的季节性影响;2)考虑了工厂的投产时间和设备停开工情况等影响因素;3)在装置非满负荷运行情况下可进行快速计算;4)对于一些不常见但无法忽略的费用计算较快速,如某炼油厂的年周转成本计算。因此笔者将基于全年产量的计算方法结合比率法对产品成本进行估算。

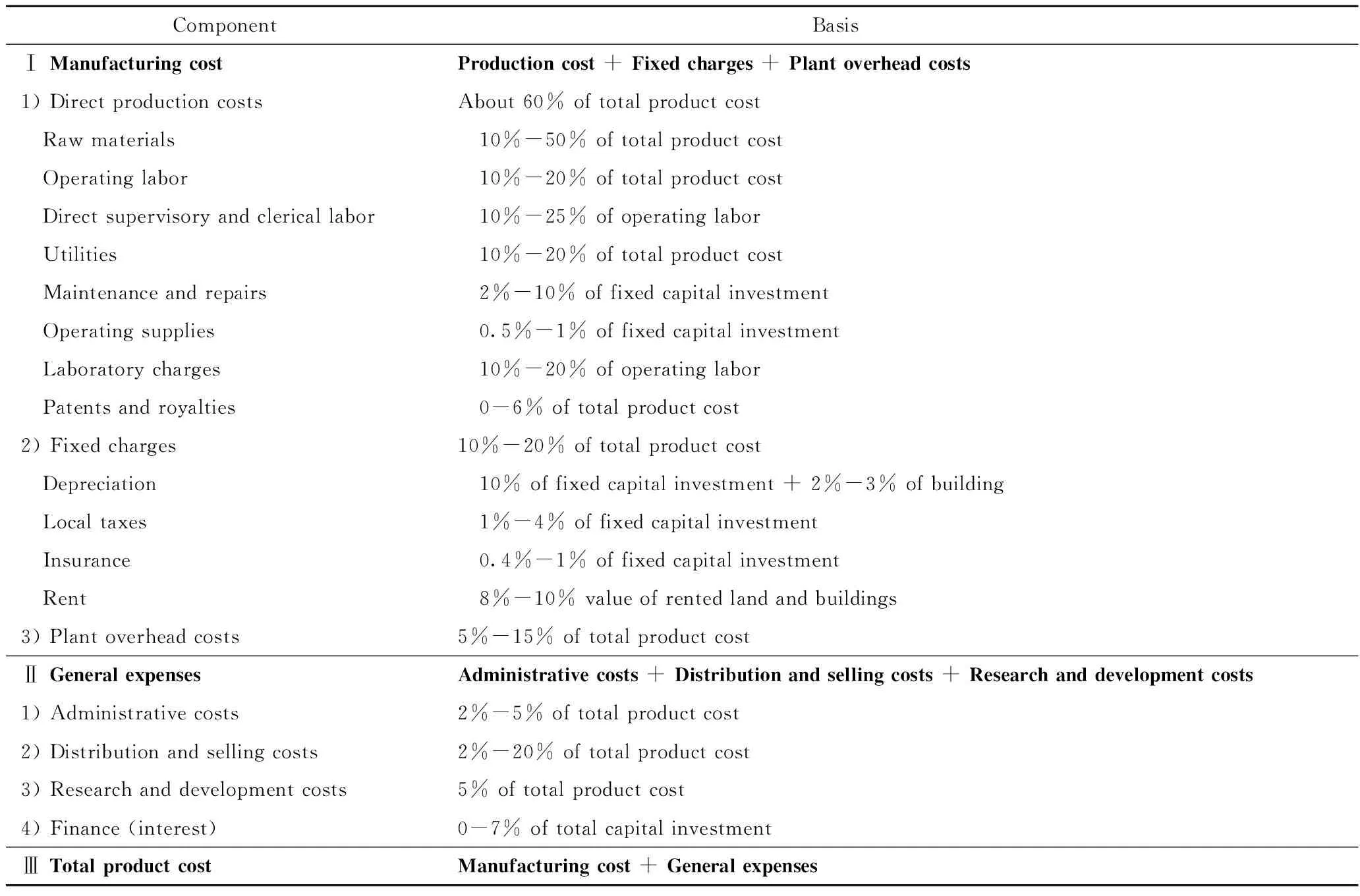

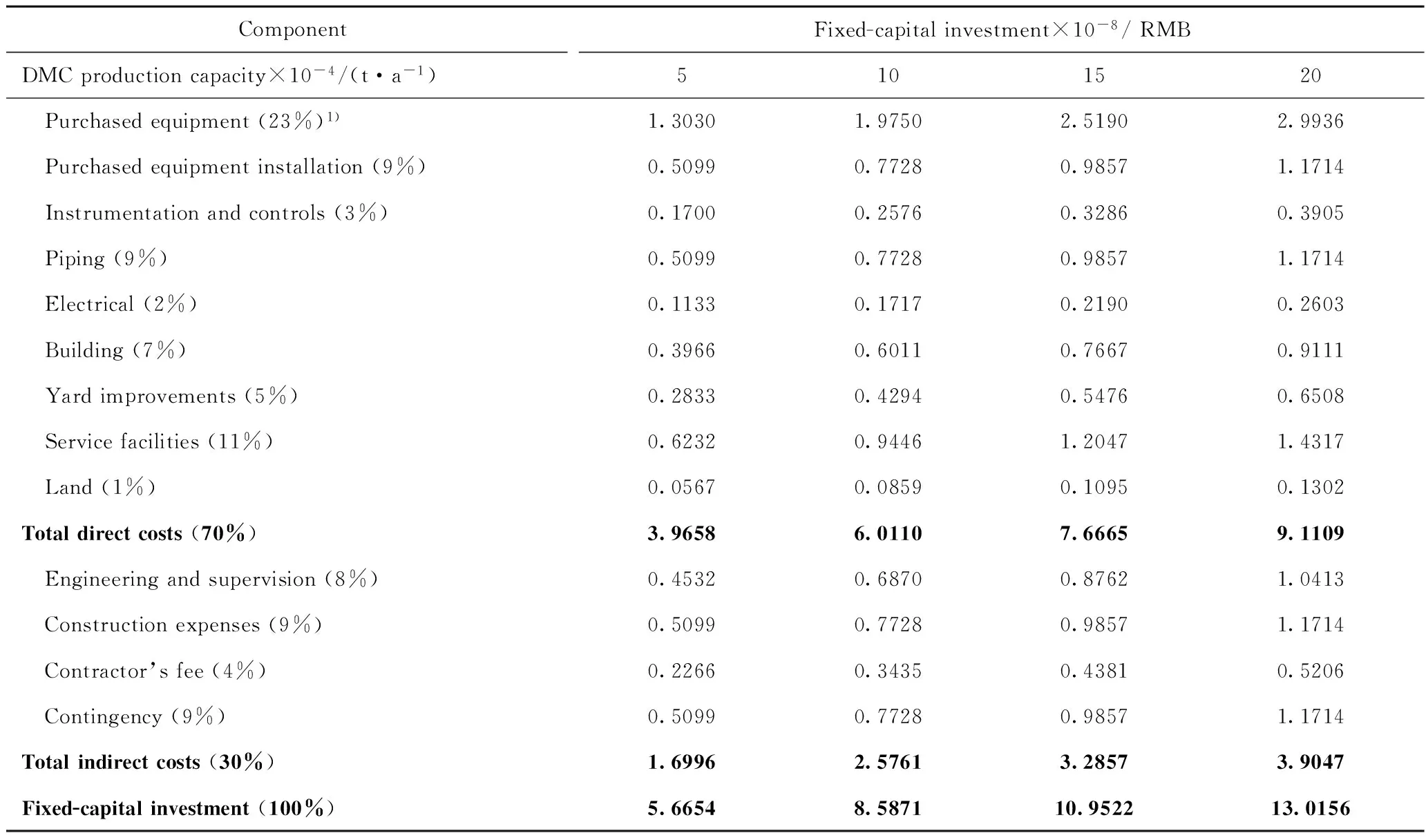

产品成本的各项费用所占比率及波动范围如表5 所示,根据表5数据可对炼油厂CO2-Urea-DMC工艺产品成本各项费用比率进行估算,如表6所示。

3 结果与讨论

3.1 项目总投资结果分析

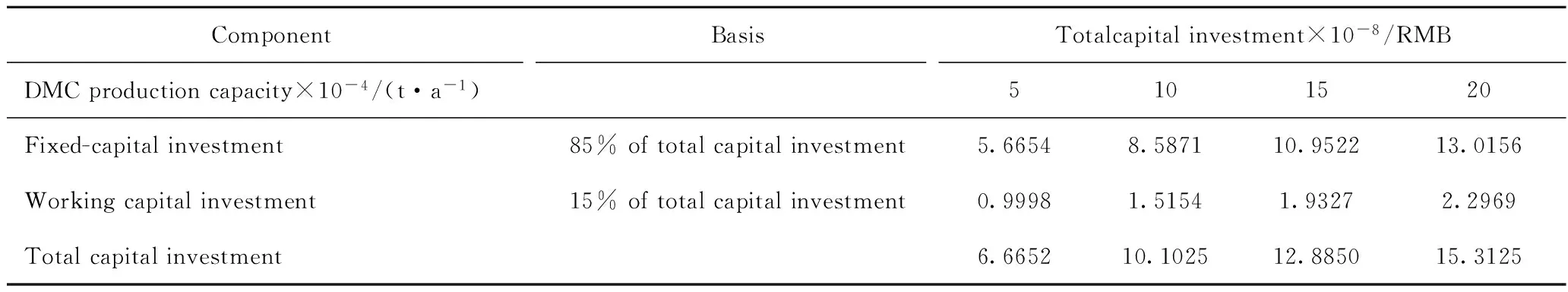

由表4可以计算出不同生产规模以及固定资产投资和各项占比,结合固定资产投资在项目总投资中的占比可以计算出项目总投资与生产规模之间的关系,结果见表7、表8。

由表8可知,直接投资包括设备购买、安装、测控、管道、电力、办公楼、服务设施和土地费用等,占固定资产投资的70%;间接投资占固定资产投资的30%,包括工程咨询和监理费用、建设费用、承包费和由于意外事故所产生的费用等。根据表7、表8可得出项目投资随DMC生产规模不同而变化的趋势,以及单位产品的资金投入与产能的关系,如图3所示。

表5 典型化工产品成本估算Table 5 Estimation of total product cost

Source: Adapted from Ref.[17]

表6 炼油厂CO2-Urea-DMC工艺总产品成本比率Table 6 Cost item percentages for CO2-Urea-DMC process of a refinery

表7 不同DMC生产规模的固定资产投资Table 7 Fixed-capital investment for a CO2-Urea-DMC plant with different production capacities

1) Percentage of the fixed-capital investment.

表8 不同DMC生产规模的项目总投资Table 8 Total capital investment for a CO2-Urea-DMC plant with different production capacities

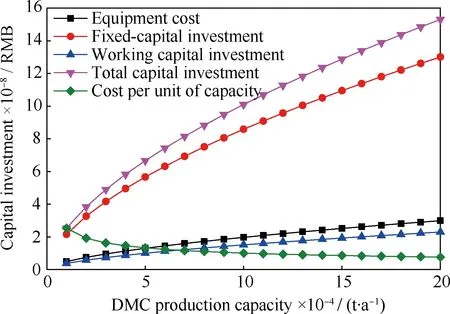

由图3可知,设备投资、流动资本投资、固定资产投资和项目总投资随着产能的增加呈指数上升趋势。其中,流动资本投资和设备投资曲线相似,当产量在(1~20)×104t/a之间变化时,两者费用在(0.38~3)×108RMB(人民币,下同)范围内变化,上升趋势较为平缓;固定资产投资和项目总投资变化幅度较大,当产量在(1~20)×104t/a之间变化时,固定资产投资变化区间为(2~13)×108RMB,总投资变化范围为(2.5~15.3)×108RMB。由单位产品项目投资费用变化曲线可以看出,单位产品的项目投资呈单调递减趋势,当产能大于5×104t/a时,单位产品项目投资下降幅度较小,因此在项目建设时其规模应当不小于5×104t/a。

图3 项目总投资各项费用与产能的关系Fig.3 Variation of capital investment items with varying plant capacity

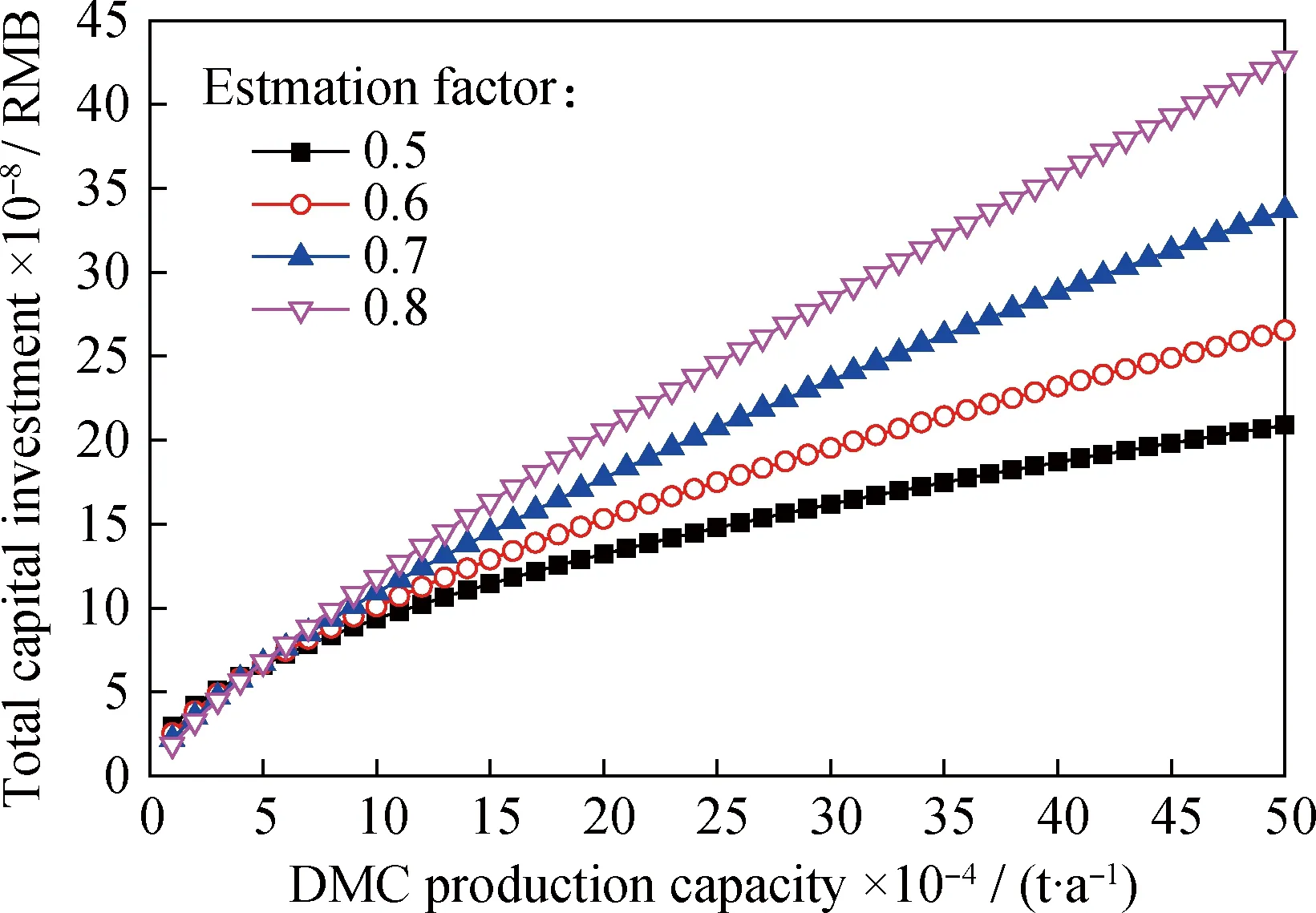

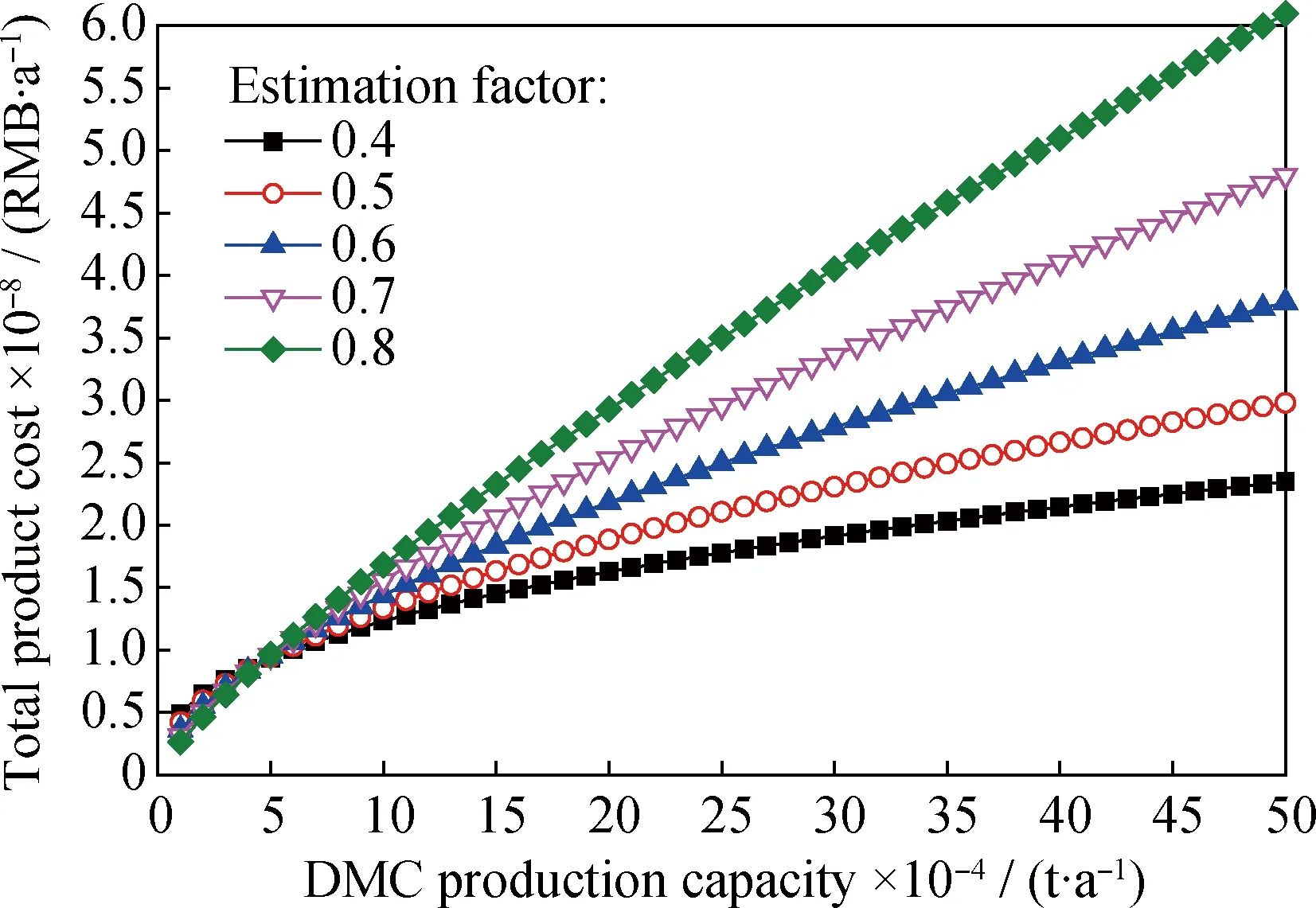

项目投资是基于“0.6指数因子法”来估算,指数因子“0.6”为经验值,因此需考察指数因子的取值不同对项目投资的影响。图4列出了当指数因子分别为0.5、0.6、0.7、0.8的情况下总投资的变化趋势。

图4 总投资随产能及指数因子的变化趋势Fig.4 Variation of total capital investment with varying plant capacity and estimation factor

由图4可以看出,随着指数因子的增大,总投资随着产能变化的波动逐渐增大。在产能为7×104t/a情况下,指数因子取0.5时其总投资约为7.82×108RMB,指数因子取0.8时其总投资为8.87×108RMB,变化率为13.4%;在产能为10×104t/a情况下,指数因子分别为0.5和0.8时总投资变化率为26.2%;当产能为15×104t/a时,变化率达到42.5%。因此可以判断,当产量小于10×104t/a时,估算结果受指数因子取值影响较小。

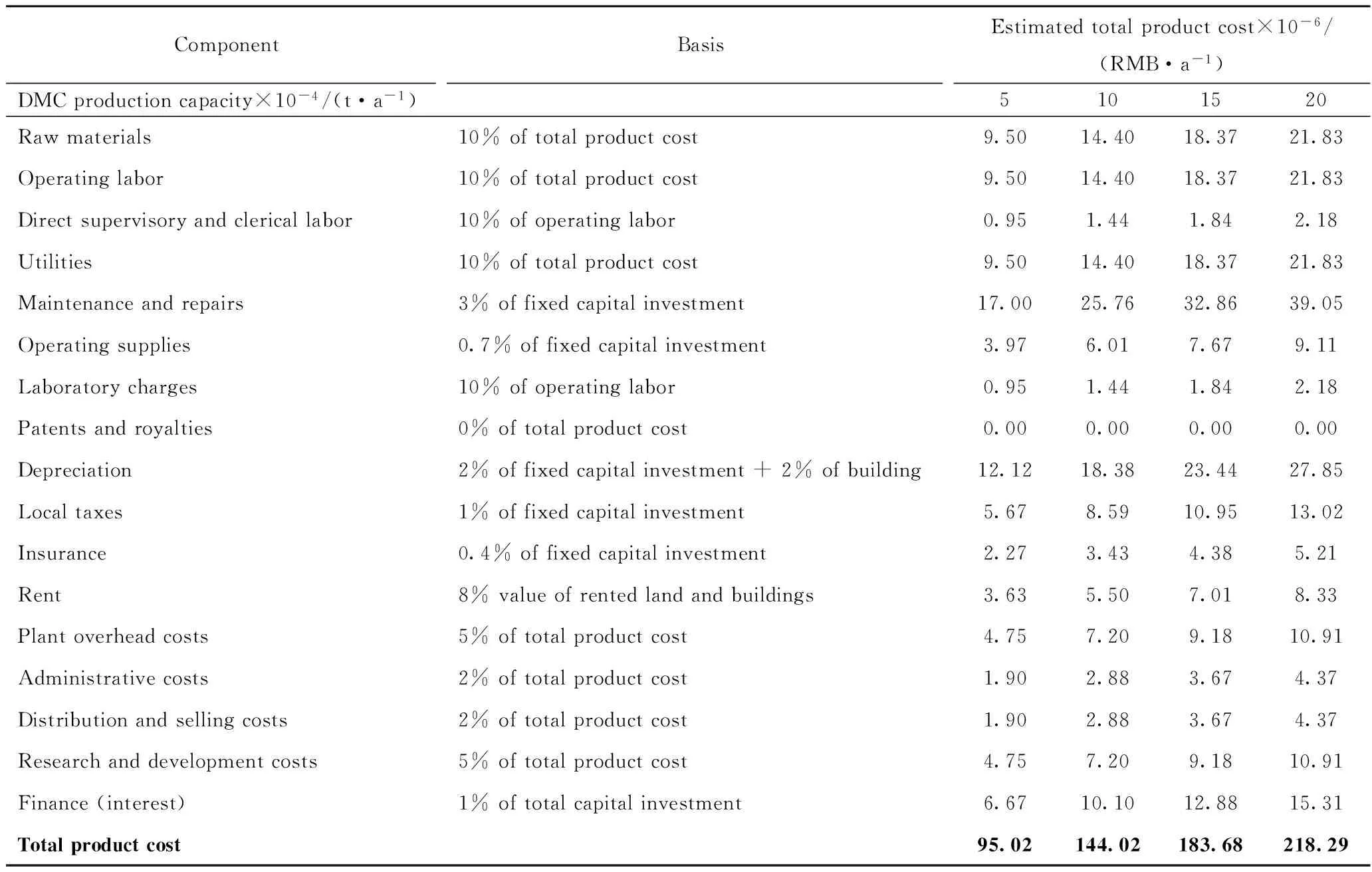

3.2 产品成本结果分析

根据表6可知,产品成本中维护和维修、生产供给品、设备折旧、税收、保险、租金和融资利息等资金投入是基于固定资产投资、建筑、土地和项目总投资计算的,这些费用项目占据产品成本的54%,可根据此关系计算出产品成本的组成,结果如表9所示。

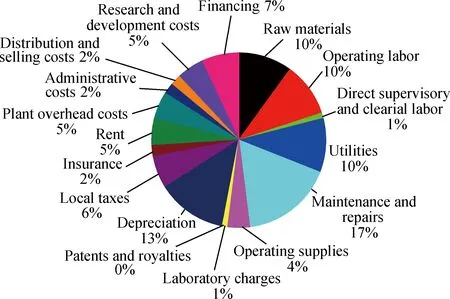

由表9结果可以计算出各项费用在产品成本中的占比情况,如图5所示。

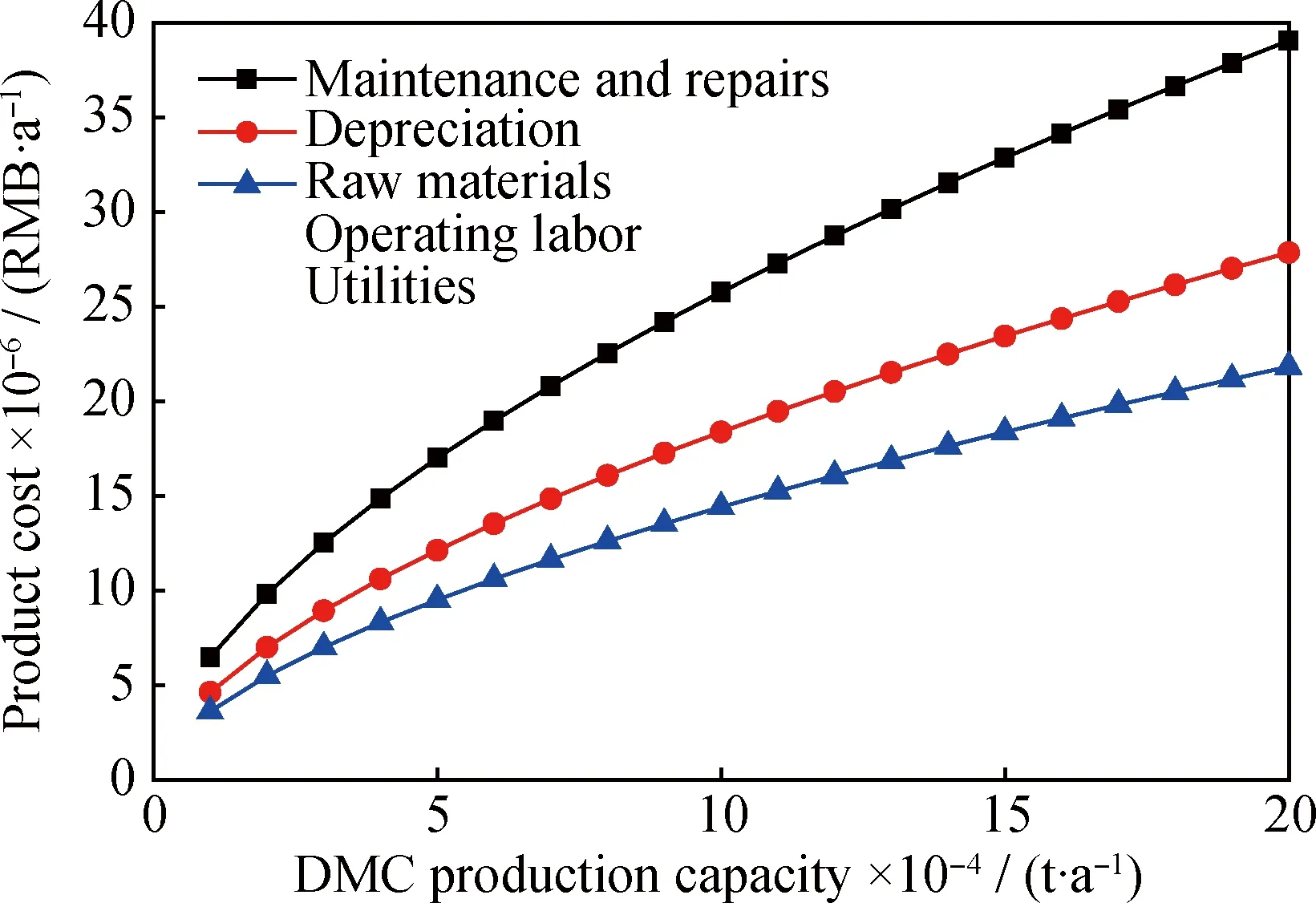

由图5可知,维护和维修费用占比最大,占产品总成本的17%;其次是设备折旧费用占13%;原材料费用、操作人工费和水电费,三者各占10%。该5项费用随产能的变化趋势如图6所示。

表9 炼油厂CO2-Urea-DMC工艺产品成本估算Table 9 Estimated annual total product cost for the CO2-Urea-DMC plant

图5 产品成本各项费用占比Fig.5 Cost components by percentage of total product cost

图6 主要费用项目随产能变化趋势Fig.6 Variations of main cost items of the total product cost with varying plant capacity

由图6可知,随着产能的增大,各项费用也随之增大。当产能在(1~20)×104t/a范围内变化时,维护和维修费变化区间为(7~38)×106RMB/a,折旧费用变化区间为(4.5~27.5)×106RMB/a,由于原材料费用、操作人工费、水电费三者占比相同,因此可用同一条曲线表示,变化范围为(3~22)×106RMB/a。

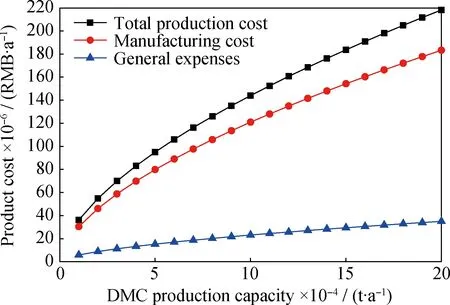

由表5计算出生产成本和一般费用,如图7所示。根据表8可得出产品成本中生产成本占比为85%,一般费用占比为15%,因此产品成本与生产成本变化曲线接近,远高于一般费用曲线。

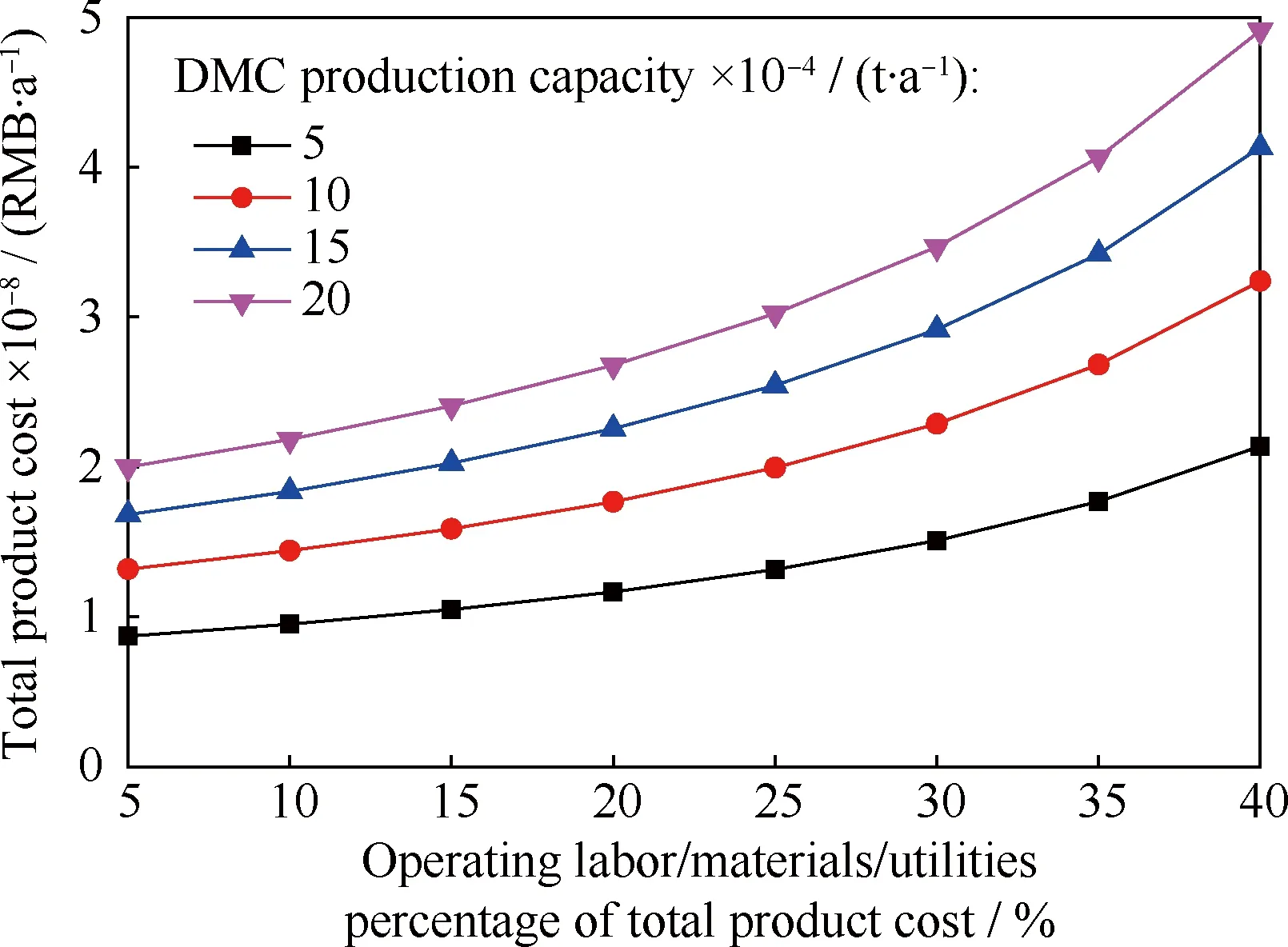

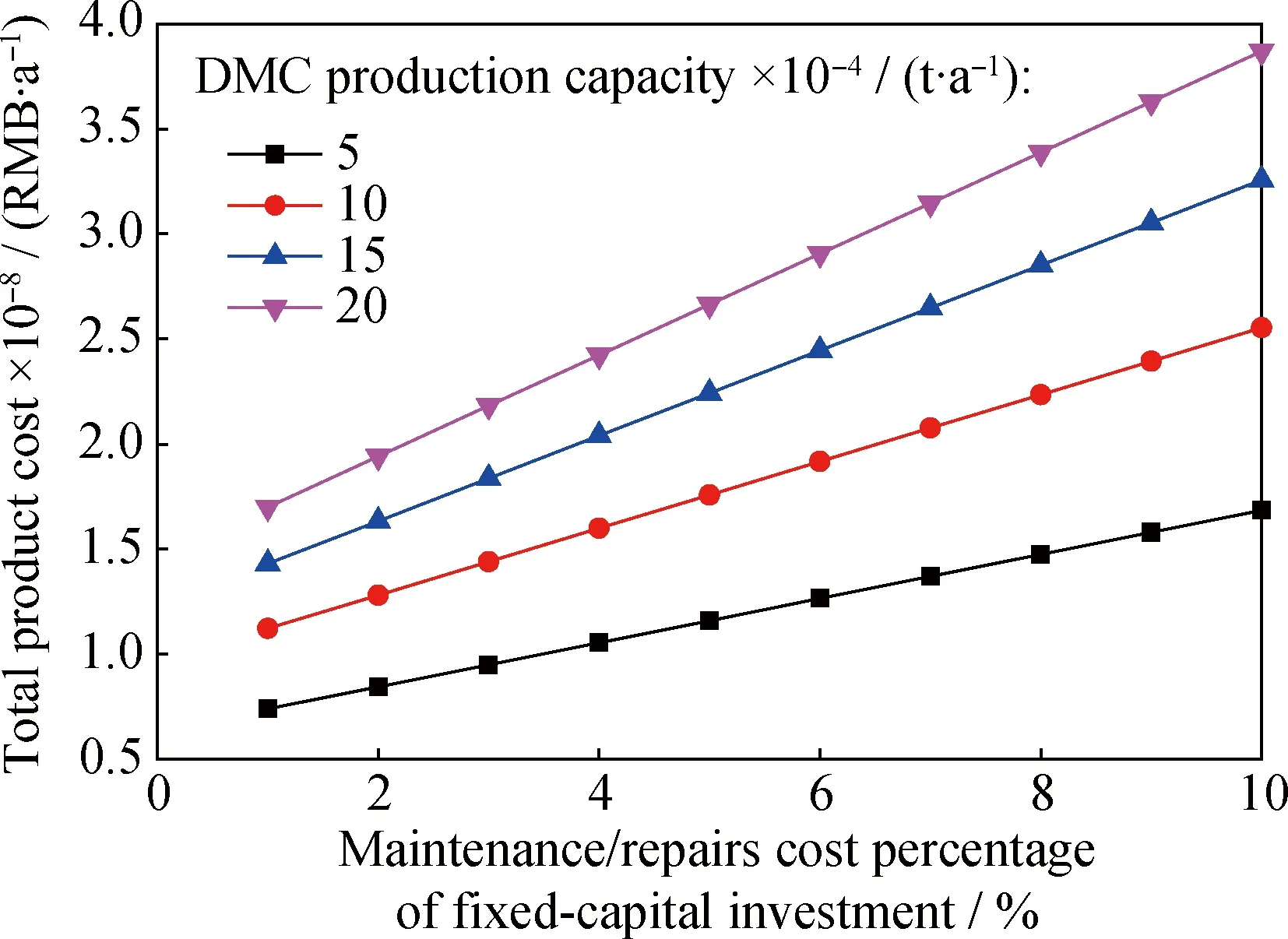

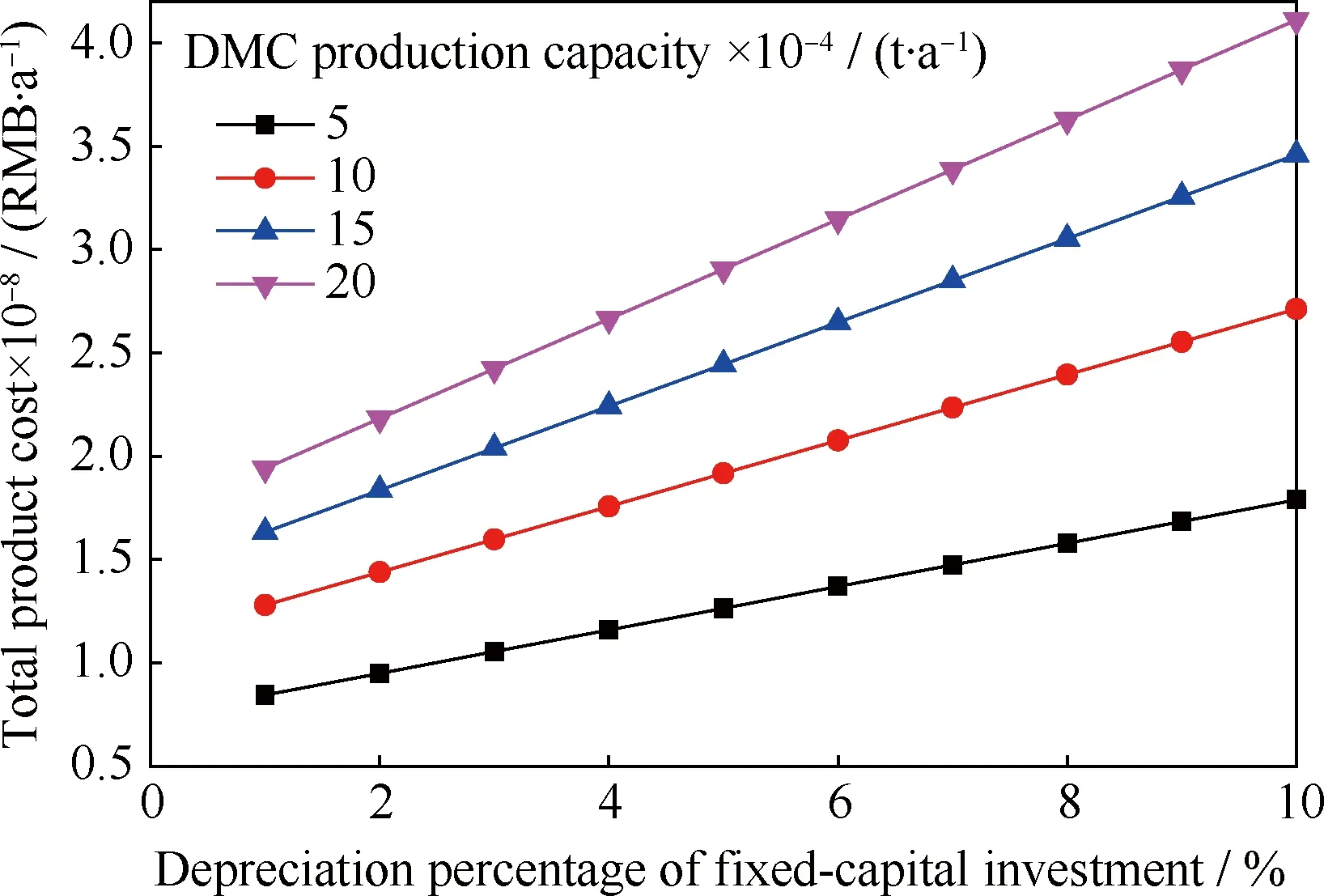

产品总成本各项比率直接影响总成本的大小,图8~10分别表示不同产能情况下,产品总成本随主要费用项目(原材料费用、操作人工费、水电费、维护维修费和折旧费)不同占比的变化趋势。

图7 生产成本和一般费用随产能的变化趋势Fig.7 Variations of manufacturing cost and general expenses with varying plant capacity

图8 产品总成本与原材料/操作人工费/水电费占比的关系Fig.8 Variation of total product cost with varying material cost/operating labor/utilities percentage and plant capacity

图9 产品总成本与维护维修费用占比关系Fig.9 Variation of total product cost with varying maintenance/repair cost percentage and plant capacity

如图8~10所示,原材料费用、操作人工费、水电费是基于产品成本的比例计算,因此产品成本与三者的关系呈对数关系;设备的维护维修费用及折旧费用是基于固定资产投资的比例而得,在产品成本中的比例固定,因此与产品成本呈线性关系。随着各项费用占比的升高,产能越大的项目,其产品成本变化幅度越大,以产能分别为5×104t/a和20×104t/a的项目为例,由图8可见,当原材料费用占比分别为5%和40%时,产能5×104t/a的项目产品成本分别为0.8696×108、2.1378×108RMB/a,增长幅度为1.2682×108RMB/a;对应产能为20×104t/a 的产品成本分别为1.9979×108、4.9115×108RMB/a,增长幅度为2.9136×108RMB/a,约为产能5×104t/a项目涨幅的2.3倍。

图10 产品总成本与折旧费用占比关系Fig.10 Variation of total product cost with varying depreciation percentage and plant capacity

指数因子的取值对产品成本也存在较大影响,图11列出了指数因子分别取0.4~0.8时,产品成本随产能的变化趋势。

图11 产品成本随产能及指数因子变化趋势Fig.11 Variation of total product cost with varying plant capacity and estimation factor

由图11可知,指数因子取值越小,相应产品总成本随产能的升高的变化幅度越小。当产能在(5~20)×104t/a区间内变化时,指数因子为0.4 时其产品总成本变化范围为(0.93~1.63)×108RMB/a,指数因子为0.8时其产品总成本浮动范围为(0.97~2.93)×108RMB/a。同时,由曲线斜率与右侧截距可以看出,当指数因子介于0.4~0.6之间时,曲线变化趋势相似;当指数因子取值大于0.6时,其波动范围变化较大,由此可得指数因子取值应当介于0.4~0.6。

3.3 项目规模及利润分析

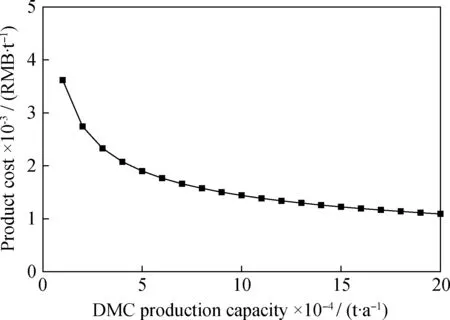

由表9可以计算出不同DMC生产规模的产品总成本,结合年产量可得到DMC每吨产品的产品成本,如图12所示。

图12 单位产品成本与生产规模的关系Fig.12 Variation of cost per unit of capacity with plant capacity

由图12可知,单位DMC产品成本随着生产规模的扩大而降低,生产成本远低于市场售价,有较大的利润空间,当产量大于6×104t/a时,其单位产品成本变化趋于平缓。现阶段国内DMC生产规模最大的为山东石大胜华化工股份有限公司的酯交换工艺,DMC产量为6×104t/a;另外目前DMC市场需求量较小,据预测2018年国内DMC需求量仅为72.2×104t[22],因此考虑到市场因素,CO2-Urea-DMC 产业链生产规模应当控制在(5~8)×104t/a 之间,且在此区间内所采用的估算法中,指数因子取值影响较小,估算结果准确性更高。以产量为5×104t/a的DMC生产项目为例,假设DMC市场售价为5000 RMB/t,该项目利润约为1.55×108RMB/a,经济效益较为可观。

4 结 论

将炼油厂CO2进行捕集利用,一方面一定程度上可减轻碳排放压力,另一方面可将CO2变废为宝,生产出具有高附加值的化工产品,在带来一定经济效益的同时也具有环境、社会等多重效益。笔者在综合国内外相关研究的基础上,建立炼油厂CO2捕集、DMC合成产业链,采用“0.6指数因子法”对产业链投资及收益等经济指标进行了估算。

(1) 以DMC产量为5×104t/a的工艺流程为例,该项目总投资为6.67×108RMB,其中固定投资为5.67×108RMB,一般投资为1.0×108RMB,分别占总投资的85%和15%。结果表明,随着生产规模的扩大,单位产品总投资随之减小,当产能大于5×104t/a时,单位产品总投资变化趋势趋于平缓。通过指数因子敏感度分析可知,估算结果在产能为10×104t/a以下时,其估算结果受指数因子取值大小影响较小。

(2) 当DMC产量为5×104t/a时,产业链总生产成本为0.95×108RMB/a,单位产品成本为1900.0 RMB/t。产品成本中原材料费用、操作人工费、水电费、设备维护维修费用、设备折旧费用等因素是影响成本的重要因素。指数因子取值大小对成本的估算也有较大影响,通过对比发现,当指数因子介于0.4~0.6之间时,成本变化趋势相似;当取值大于0.6时,其成本变化幅度明显增大,因此指数因子取值应介于0.4~0.6。

(3) 单位产品成本随规模的扩大而逐渐减小,当产业链规模大于6×104t/a时,下降趋势平缓;且考虑到DMC生产现状及市场需求因素,产业链规模不宜过大,结合结论(1)、(2)可知,短期内该产业链规模应当控制在(5~8)×104t/a之间,在此范围内估算结果准确性也相对较高。结果表明,规模为5×104t/a的CO2-Urea-DMC产业链利润约为1.55×108RMB/a,经济效益可观。

[1] EIA. International energy outlook 2013[R].Washington, DC: DOE/EIA-0484, 2013.

[2] BP Statistical Review of WorldEnergy[EB/OL].http://www.bp.com/content/dam/bp/pdf/energy-economics/statistical-review-2016/bp-statistical-review-of-world-energy-2016-full-report.pdf. 2016-06-20.

[3] 马敬昆, 蒋庆哲, 宋昭峥, 等. 低碳经济视角下炼油厂碳产业链的构建. 现代化工, 2011, 31(6): 1-6. (MA Jingkun, JIANG Qingzhe, SONG Zhaozheng, et al. Construction of refinery carbon industry chain in low carbon economy perspective[J].Modern Chemical Industry, 2011, 31(6): 1-6.)

[4] Global technology roadmap for CCS in industry. Sectoral assessment refineries[EB/OL].https://hub.globalccsinstitute.com/sites/default/files/publications/15691/global-tech-nology-roadmap-ccs-industry-sectoral-assessment-refine-ries.pdf.2010-08-25.

[5] 乔明, 李雪静. 浅析二氧化碳捕获技术应用于炼油厂的可行性[J].中外能源, 2011, 16(11): 72-77. (QIAO Ming, LI Xuejing. Analysis of the feasibility of applying carbon dioxide capture technology in refineries[J].Sino-Global Energy, 2011, 16(11): 72-77.)

[6] 宋倩倩, 蒋庆哲, 罗晓莉, 等. 探讨中国炼油厂碳利用新思路[J].石油学报(石油加工), 2014, 30(3): 568-574. (SONG Qianqian, JIANG Qingzhe, LUO Xiaoli, et al. Exploration on new ideas for carbon utilization of refineries in China[J].Acta Petrolei Sinica (Petroleum Processing Section), 2014, 30(3): 568-574.)

[7] CENTI G, PERATHONERS.Opportunities and prospects in the chemical recycling of carbon dioxide to fuels[J].Catal Today, 2009, 148(3-4): 191-205.

[8] ARESTA M, DIBENEDETTOA, ANGELINIA. The changing paradigm in CO2utilization[J].CO2Util, 2013, 3(4): 65-73.

[9] HASAN M M, ERIC L, FANI B, et al. A multi-scale framework for CO2capture, utilization, and sequestration: CCUS and CCU[J].Computers & Chemical Engineering, 2015, 81: 2-21.

[10] 方向晨, 张志智, 张喜文. CO2的化工利用技术展望[J].当代化工, 2011, 40(3): 221-231. (FANG Xiangchen, ZHANG Zhizhi, ZHANG Xiwen. Technology prospects of chemical utilization of CO2[J].Contemporary Chemical Industry, 2011, 40(3): 221-231.)

[11] 洪汇. 炼厂气综合利用[J].石油化工高等学校学报, 1998, 11(1): 48-51. (HONG Hui. Comprehensive utilization of refinery gas[J].Journal of Petrochemical Universities, 1998, 11(1): 48-51.)

[12] HO M T, ALLINSON G W, WILEY D E. Comparison of MEA capture cost for low CO2emissions sources in Australia[J].International Journal of Greenhouse Gas Control, 2010, 1(5): 49-60.

[13] ZHANG X P, ZHANG X J, YAO P J, et al. Modelling and simulation of high-pressure urea synthesis loop[J].Computers & Chemical Engineering, 2004, 29(5): 983-992.

[14] BARZAGLI F, MANI F, PERUZZINI M. Carbon dioxide uptake as ammonia and amine carbamates and their efficient conversion into urea and 1,3-disubstituted ureas[J].Journal of CO2Utilization, 2016,13: 81-89.

[15] SUN J, YANG B, WANG X, et al. Synthesis of dimethyl carbonate from urea and methanol using polyphosphoric acid as catalyst[J].Journal of Molecular Catalysis A: Chemical, 2005, 239(1-2): 82-86.

[16] PICHAYAPAN K, VARONG P, RAFIQUL G, et al.Techno-economic evaluation of different CO2-based processes for dimethyl carbon production[J].Chemical Engineering Research and Design, 2015, 93: 496-510.

[17] PETERS M S, TIMMERHAUS K D. Plant design and economics for chemical engineers[M].New York: McGraw Hill. 1968.

[18] NIKOLAOS M, IOANNIS M, LEFTERISA.A framework for comparing multiple cost estimation methods using an automated visualization toolkit[J].Information and Software Technology, 2015, 57: 310-328.

[19] HASAN M M, RICHARD C, BALIBAN J A, et al.Modeling, simulation, and optimization of post-combustion CO2capture for variable feed concentration and flow rate 1 Chemical absorption and membrane processes[J].Industrial & Engineering Chemistry Research, 2012, 51(48): 15642-15664.

[20] PICHAYAPAN K, DEENESH K, VARONG P, et al.Systematic methods and tools for design of sustainable chemical processes for CO2utilization[J].Computers & Chemical Engineering, 2016, 87: 125-144.

[21] FRITZ R D, KIMBLER D L. Traditional product cost estimation:Problems and an alternative[C].Proceedings of the 1996 5th Industrial Engineering Research Conference, 1996: 375-380.

[22] 李薇,卜晓光,吴凯涛. 碳酸二甲酯(DMC)及其下游产品的生产应用分析[J].中国建材科技, 2016, 2: 175-177. (LI Wei, BU Xiaoguang, WU Kaitao. Production and application analysis of dimethyl carbonate (DMC) and its downstream products[J].Chinese Building Materials Science and Technology Journal, 2016, 2: 175-177.)

Economic Analysis of the Refinery CO2-Urea-DMC Industrial Chain

YU Han1, JIANG Qingzhe1, SONG Zhaozheng1, YUAN Bo2

(1.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China;2.CNPCResearchInstituteofSafetyandEnvironmentTechnology,Beijing102206,China)

With the gradual establishment of the carbon market, the CO2emission problem is becoming an increasingly heavy burden to the refinery industry. Using the CO2captured from the refineries as the feedstock, an CO2-Urea-DMC industry chain and the technological process were elaborated which will result in carbon emission reduction as well as extra economic benefits to the refinery industry. With the cost model based on the six-tenths-factor rule and ratio estimation of the whole chain including CO2capture and separation, an evaluation framework on urea synthesis and dimethyl carbonate(DMC) synthesis was set up. Economic indicators involving total capital investment, total product cost and profit were investigated with variable annual production varying from 5×104tons to 20×104tons. The influences of the plant capacity variations, cost components percentages and index factor on investment and product cost were investigated. Results showed that as the plant capacity increases, the corresponding investments go up as well, while the unit product cost goes down. The costs vary more significantly when the size of the plant capacity is expanded. The unit product cost drops significantly before the capacity reaches 6×104t/a, after which the downward trend appears. The applicable scale range of 5×104-8×104t/a is proposed considering some key factors like the market demand and technology condition. In our estimation, the total capital investment, annual product cost and profit of a CO2-Urea-DMC chain with capacity of 5×104t/a are 6.67×108RMB, 0.95×108and 1.55×108RMB/a, respectively.

refinery; CO2utilization; dimethyl carbonate; economic analysis

2016-09-08

中国石油天然气集团公司重大科技专项(016E-1209)资助

于涵,男,博士研究生,从事碳减排、回收、利用及能源发展战略等研究;E-mail:yuhanluckydog@126.com

宋昭峥,男,副教授,从事油田化学、碳减排及能源发展战略等研究;E-mail:song@cup.edu.cn

1001-8719(2017)04-0791-11

TE01

A

10.3969/j.issn.1001-8719.2017.04.026