钛合金宏观织构的超声评价

2017-08-31张浩喆史亦韦何方成颜孟奇

张浩喆,卢 超,史亦韦,梁 菁,何方成,颜孟奇,王 晓

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063; 2.中航工业北京航空材料研究院,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

钛合金宏观织构的超声评价

张浩喆1,2,卢 超1,史亦韦2,3,4,梁 菁2,何方成2,颜孟奇2,王 晓2

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063; 2.中航工业北京航空材料研究院,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

通过对TC18钛合金锻件底波幅度C扫图与声速C扫图进行对比,发现声速C扫图能显示更多信息。理论计算结果说明,声速反映出超声传播路径上晶粒的取向,声速C扫图显示了TC18锻件各位置晶粒取向的差异。在声速C扫图上有差异的典型位置处取样,采用超声体波法测量其晶粒取向分布系数,发现其晶粒取向分布系数差异明显,说明利用单一方向传播的超声速度成像图可以在一定程度上反映出TC18锻件各位置的织构差异。

超声C扫描;钛合金;晶粒取向;取向分布系数

钛合金具有比强度高、耐腐蚀、耐热、力学性能好等优良性能,被广泛应用于航空、航天、医疗器械等领域[1-2]。但钛合金织构的存在会使其产生局部趋近于单晶的特性,这样钛合金不仅在强度、塑性、韧性等方面表现出较明显的各向异性,而且在具有单一类型织构的位置处容易萌生疲劳裂纹[3],而易使得其制件在使用过程中会提前失效,对产品的可靠性及安全性造成严重危害。因此,对钛合金织构的测量与评价得到了越来越多的重视。长期以来,电子背散射衍射(EBSD)和X射线衍射一直是评价材料织构的主要方法[4-5],但这两种方法的测量范围均为微米至毫米量级,对于大规格材料的大范围宏观织构钛合金样品的测量效率较低,并且取样过程需要破坏原有零件,不能实现原位无损检测。

各向异性固体中传播的超声波速度会随超声传播方向发生变化,单晶中传播的超声速度与晶粒取向的关系已经由克里斯托费尔(Christoffel)方程给出。在多晶材料中,与传播路径上晶粒无择优取向时相比,当超声传播路径上的晶粒取向趋于一致时,超声速度会逐渐发生变化,基于此原理,通过测量声速可以反映出超声传播路径上晶粒取向择优分布的程度,从而评价材料的宏观织构。由于该方法是无损的,并且反映的是大范围内的晶粒取向,因此可以反映材料对织构敏感的宏观力学性能,有利于对钛合金制件进行更全面的无损评价。

通过对TC18钛合金锻件的底波幅值成像C扫图和声速成像C扫进行对比,发现声速成像C扫图能反映出幅值成像所不能反映的信息。并对声速成像C扫图各位置差异的原因进行了理论分析,最后在典型位置取样,采用超声体波法测量其织构系数,从另一角度反映其织构差异。

1 试验方法

1.1 幅值和声速成像C扫 试验采用TC18钛合金锻件,从整体锻件端部取出规格(长×宽×高)为500 mm×142 mm×18 mm的板材试样,并对其上下两个表面进行磨光处理。对钛合金试样一个磨光面进行扫查,采用PAC公司生产的水浸超声检测设备对钛合金锻件板材试样进行试验。试验使用中心频率为5 MHz,晶片直径为9.525 mm的纵波平探头,分别采用时间差模式(TOF)和幅值模式(AMP)进行扫查,成像信号分别为试样一次底回波与二次底回波的声程差和一次底回波幅值,C扫图像分辨率均为0.3 mm。

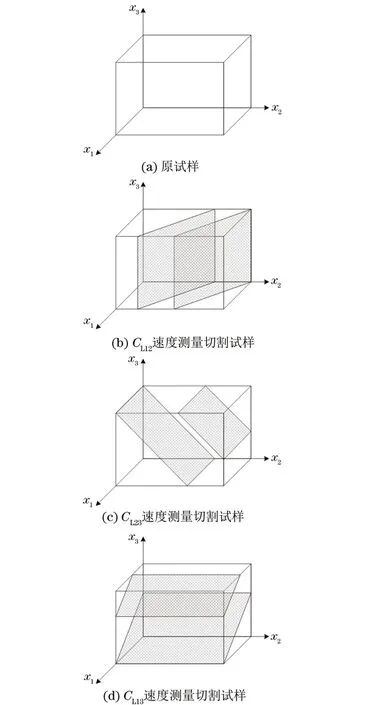

1.2 等效弹性常数的计算 测量织构钛合金取向分布系数时,在板材试样中切割出两块规格(长×宽×高)为24 mm×10 mm×18 mm的小立方体试样,立方体试样需建立在测量晶粒取向结果的基础上,取两块存在明显织构和不存在明显织构的试样进行对比。为了得到钛合金锻件试样的等效弹性常数,需要在试样上测量沿不同传播和偏振方向上的超声波速度,有些速度可直接测得,另外的速度则需要对试样进行切割,再沿切割面进行测量。测量速度取样如图1所示,在该试样上可以测量6个速度。c11、c22、c33分别为超声波纵波速度,即沿试样长(x1)、宽(x2)、高(x3)三个方向用超声波纵波探头进行测量。c12、c13、c21、c23、c31、c32这6个速度为横波速度,用横波直探头在试样上测量。试验中纵波直探头为泛美公司生产的V110探头,晶片直径为6.35 mm,横波直探头为泛美公司生产的V156探头。cL12、cL23、cL13声速的获得需对试样进行切割,切割方案如图1(b)、1(c)、1(d)所示,阴影面即为需要切割的面,其中阴影面法线分别与x1、x2、x3轴的夹角为45°。采用纵波探头分别在3个切割面上进行测量。

图1 测量速度取样示意

采用信号发生器与示波器测量速度。信号发生器发射宽频脉冲信号激励探头,探头类型则由需要测量的速度决定,激励出的超声波信号经过钛合金试样底面反射,回波信号被同一探头接收后由示波器显示,整个试验过程中示波器与信号发射器保持同步,测量一次底波和二次底波的时间差(TOF)。采用不同探头在试样不同的面上进行测量,得到沿不同方向的时间差(TOF),再利用测得的传播距离,计算得到沿不同方向上超声波的声速。

声速与等效弹性常数两者之间的关系[6]为

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中:Ak、Bk中k分别可以取1,2,3;cLnm为纵波速度;ρ为密度。

(8)

(9)

(10)

(11)

(12)

(13)

2 试验结果与分析

2.1 幅值和声速成像C扫结果

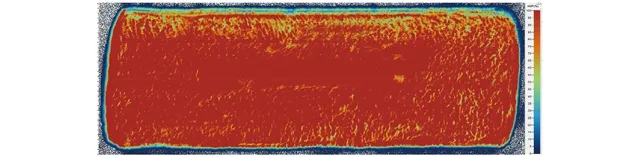

图2 钛合金锻件超声声速C扫描成像结果

图2为钛合金锻件超声声速C扫描成像结果,扫查结果通过彩虹色标对超声波声速以不同颜色进行表示,红色区域为高声速区,蓝色区域为低声速区,整个速度变化范围为5 900~6 100 m·s-1,钛合金锻件试样中间部分(黄色区域)、下边缘条形部分(蓝色区域)与其余部分在颜色上存在明显差异,通过色标可知,这两块区域的速度低于其他区域,说明试样组织并不均匀。图3为钛合金锻件超声底波幅值C扫描成像结果,钛合金锻件一次底反射波损失变化是均匀的,各部位的能量衰减程度相近。

图3 钛合金锻件超声底波幅值C扫描成像结果

2.2 超声波速度与晶粒取向的关系

弹性波在无限各向异性介质中传播时,其声速由Christoffel方程决定,即

(14)

式中:c为声速;Γim为Christoffel声张量,Γim=λim=Ciklmnknl;δim为Kronecher(克罗内克)张量,当i=m时,δim=1,当i≠m时,δim=0;um为位移。

Christoffel方程有非零解的必要条件是其系数矩阵的行列式为零,即:

(15)

Γim对于任意自由下标都含9项,由于弹性模量的对称性,声张量分量矩阵也存在对称性,因此Γim只有6个独立的分量,分别为:

(16)

(17)

(18)

(19)

(20)

(21)

Γim取决于晶体的对称性和弹性波的传播方向,Γim的不同会导致弹性波的速度差异。在单晶材料中,超声波传播的速度受材料密度、泊松比、弹性常数等共同影响,因此在不同方向传播时声速会有明显的差异。而多晶材料中,超声波声束宽度内分布着许多随机取向的晶粒,对于宏观材料而言,因为这些随机取向晶粒之间的相互作用使得多晶材料呈现为各向同性,超声波速度就会趋向于一致。当材料中某些晶粒取向趋向一致形成明显织构时,宏观材料显现各向异性,此时超声波的速度受晶粒取向的影响而产生差异。因此,图2中造成钛合金试样声速差异的主要原因是试样各部位晶粒取向的差异。

由于TC18钛合金是以β相为基体的材料[6],将TC18钛合金默认为体心立方结构的β相钛合金进行分析,这样TC18钛合金的弹性常数矩阵为:

(22)

根据弹性矩阵计算得到,β相钛合金的慢度面与其慢度面截面如图4和图5所示。图4为单晶钛的3个慢度面,图4(a)为纵波慢度面,图4(b)和图4(c)为两个偏振方向相互垂直的横波慢度面。两个相互垂直的横波慢度面成椭球型,可以看出:在不同方向上速度存在明显的差异,由于纵波速度较大,其慢度差异较小,慢度面变化不是很明显,但从截面图中可知纵波的慢度也存在差异。

由于体心立方结构的高度对称性,沿xy,xz,yz平面的慢度面截面图是相同的,绿色为纵波慢度面截面,红色和紫色分别为两个偏振方向的横波的慢度面截面,根据慢度截面和理论计算可知,纵波速度沿[101]方向最大为6 261 m·s-1,沿[100]与[001]方向速度最小为6 003 m·s-1。横波速度在慢度截面上相同,均为3 219 m·s-1,准横波速度在[100]与[001]方向上最大为3 219 m·s-1,沿[101]方向最小为2 795 m·s-1。说明在TC18钛合金材料中沿不同方向上传播的不同类型的速度是存在差异的。

图4 钛合金慢度面示意

图5 钛合金慢度面截面示意

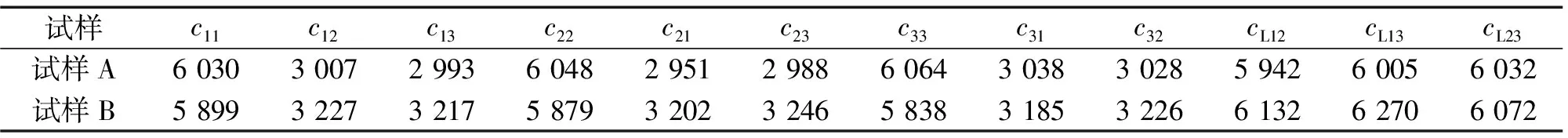

实际测量的沿TC18钛合金试样不同方向的超声波波速如表1所示。

实际测量纵波声速范围为5 800~6 300 m·s-1,横波声速范围为2 900~3 300 m·s-1。由于理论分析中将TC18钛合金默认为β相钛合金,但实际工程中使用的TC18钛合金含有一定量的α相,故理论计算出的速度范围和实际测量出的声速变化范围略有差异。

表1 实际测量的沿TC18钛合金试样不同方向的超声波波速 m·s-1

2.3 取向分布系数测量

为了采用超声法得到钛合金试样的晶粒取向分布系数,在TC18钛合金试样中存在明显声速差异的两个位置处取样,取样位置如图6所示。

图6 钛合金取向分布系数测量取样位置

多晶材料的取向分布函数(ODF)的广义球谐函数[7-8]可写为

(23)

式中:Zlnm为广义勒让德函数;ξ,ψ,φ为欧拉角;Wlnm为取向分布系数,即ODCs(Orientation Distribution Coefficients),ODCs可以反映出试样中晶粒取向的聚集程度。

立方晶体中等效弹性常数与取向分布系数关系[7]为

(24)

(25)

(26)

(27)

(28)

(29)

(30)

(31)

(32)

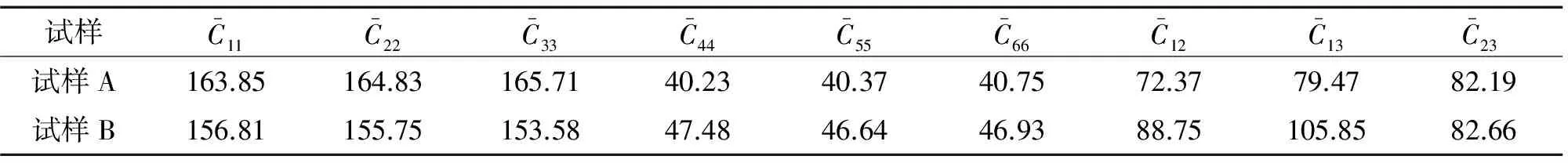

根据沿不同方向声速的测量结果计算出TC18钛合金试样的等效弹性常数,如表2所示。再计算得到两个试样的取向分布系数,如表3所示。

根据测量结果可以发现,两个TC18钛合金试样的取向分布系数存在明显差异,其中两试样W400和W440差异较小,W420相差很大,试样B的W420绝对值大于1,试样A的W420几乎为0。取向分布系数的不同说明了TC18钛合金试样不同位置的织构有明显差异,与上文中声速C扫描结果相同。

表2 TC18钛合金试样不同方向的等效弹性常数 GPa

表3 钛合金试样取向分布系数

3 结论

(1) TC18钛合金锻件声速C扫图中的变化是由晶粒取向的分布不同所引起的。

(2) 通过测量不同位置的晶粒取向分布系数,说明各位置织构存在差异,其结果与声速C扫结果一致。

(3) 采用单向传播的纵波进行检测,可以在一定程度上反映钛合金锻件不同位置之间的织构差异。

[1] 朱知寿.我国航空用钛合金技术研究现状及发展[J].航空材料学报,2014(4):44-50.

[2] 刘奇先,刘杨,高凯.钛合金的研究进展与应用[J].航天制造技术,2011(4):45-48,55.

[3] 洪权, 杨冠军, 赵永庆,等. Ti-6Al-4V合金包覆叠轧薄板的织构特征及对性能的影响[C].全国钛及钛合金学术交流会. [S.l.]:[s.n],2005.

[4] 毛卫民,杨平,陈冷.材料织构分析原理与检测技术[M].北京:冶金工业出版社, 2008.

[5] 朱玉斌,周廉,梁志德.材料织构的测量及其发展[J].稀有金属材料与工程,1995(6):38-42.

[6] 官杰,刘建荣,雷家峰,等.TC18钛合金的组织和性能与热处理制度的关系[J].材料研究学报,2009(1):77-82.

[7] KIELCZYNSKI P J,MOREAU A,BUSSIERE J F. Determination of texture coefficients in hexagonal polycrystalline aggregates with orthorhombic symmetry using ultrasounds[J].Journal of the Acoustical Society of America,1994,95(2):813-827.

Evaluation of Titanium Alloy Texture by Using Ultrasonic

ZHANG Haozhe1,2, LU Chao1, SHI Yiwei2,3,4, LIANG Jing2, HE Fangcheng2, YAN Mengqi2, WANG Xiao2

(1.Key Laboratory of Nondestructive Testing of Ministry of Education, Nanchang Hangkong University,Nanchang 330063, China;2.AVIC Beijing Institute of Aeronautical Materials, Beijing 100095, China; 3.Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, Beijing 100095, China;4.Aviation Key Laboratory of Science and Technology on Materials Testing and Evaluation, Beijing 100095, China)

C-scan of bottom echo amplitude and the C-scan of velocity of the TC18 titanium alloy forging were compared. Result showed C-scan of velocity contained more information. Theoretical calculation shows that velocity reflects crystal orientation in direction of ultrasonic propagation. C-scan of velocity revealed difference of crystal orientation in TC18 forgings. Orientation distribution coefficients (ODCs) of samples from different position in C-scan of velocity were measured by bulk ultrasonic method. Result shows that difference of the ODCs was obvious. Difference of texture in TC18 forgings would be reflected by using image of velocity ultrasonic in single direction.

ultrasonic C-scan; titanium alloy; crystal orientation; orientation distribution coefficient

2016-12-17

张浩喆(1992-),男,硕士,主要从事材料检测与评价研究工作

张浩喆, zhanghaozhe1992@163.com

10.11973/wsjc201707008

TG115.28

A

1000-6656(2017)07-0038-05