换热器管束的双脉冲检测技术

2017-08-31汪文有朱学松

林 彤,汪文有, 朱学松

(1.福建省特种设备检测研究院,福州 350000;2.美国物理声学公司(PAC) 北京代表处,北京 100029;3.国能中特检测科技有限公司,北京 100020)

换热器管束的双脉冲检测技术

林 彤1,汪文有2, 朱学松3

(1.福建省特种设备检测研究院,福州 350000;2.美国物理声学公司(PAC) 北京代表处,北京 100029;3.国能中特检测科技有限公司,北京 100020)

论述了目前换热器管束检测的方法,介绍了双脉冲检测技术的检测原理,提出了双脉冲检测技术的对比优势。采用双脉冲技术对换热器管束的损伤进行全面地检测,通过检测数据处理和结果分析,得到损伤的类型、大小、位置,从而对换热器管束的整体性能进行评价。

双脉冲检测;超声波脉冲反射;声波脉冲反射;换热器;管束损伤

热交换器在各种不同的环境下工作时,暴露在可能存在污染物的腐蚀介质中,其破坏形式主要有两种:① 污染,通过沉淀、剥落、淤泥甚至是甲壳类生物等引起;② 由腐蚀、侵蚀、热冲击、裂纹等引起的管壁退化。然而,由于更换成本高,热交换器一般会使用数十年,因此需要通过定期维护来保证其安全运行。

换热器检测方法主要包括目视、涡流、远场涡流、旋转超声等,但这些方法都存在各种各样的不足与局限性。涡流检测速度最快,每小时可检测约60根管子,但其对铁磁性材料的检测误差较大。涡流检测依赖于技术员的专业技能,美国电力研究协会的研究发现,由于涡流设备的使用人员不同,损伤的识别率也不同。对铁磁性管子来说,需用其他电磁检测方法,一般采用远场涡流检测(RFT)方法,但其检测速度慢、检测精度低、高度依赖于技术员的专业技能。虽然超声内旋检测系统(IRIS)检测精度高,但其对管道清洁度要求很高,要求几乎是裸露金属。此外,该方法不能对壁厚小于0.9 mm的管子进行检测。

针对换热器检测来说,现有检测方法的主要缺点在于:① 传统检测方法检测速度慢,精准度低,受检测材料影响大;② 检测数量巨大,无法实现100%检测,成本较高;③ 传统检测方法属于穿插式,对交换器管道的清洁度要求高,探头易卡在管内而中断检测;④ 传统检测方法依赖于检测人员的经验和专业技能,容易引起人为误差;⑤ 传统方法无法检测管内堵塞。

因此,目前的方法不能实现管子内腔与管体的完全检测。对一些特殊形状的管子,如U型、螺旋或翅片状管子等,现有检测方法适用性较低。而双脉冲技术提供了更好的解决方案,换热器管束外观如图1所示。

双脉冲技术包括超声波脉冲技术(UPR)与声波脉冲技术(APR),该技术集成了声波脉冲与超声波脉冲检测的优点,弥补了现有检测方法的不足,可以用于管状设备存在的穿孔、深坑、腐蚀、堵塞等损伤的检测,广泛应用于发电厂、石油厂、化工厂等行业。笔者采用双脉冲技术对换热器管束的损伤进行全面地检测,通过检测数据处理和结果分析,得到损伤的类型、大小、位置,从而对换热器管束的整体性能进行评价。

1 双脉冲技术检测原理

1.1 APR原理 APR依靠声波脉冲换能器的一发一收原理,由换能器脉冲发射器发出一串频率范围为50~500 Hz的激励脉冲波,该脉冲波沿管道内腔传播,遇到损伤时会产生回波,换能器接收该回波信号;然后系统自动进行选频与滤波处理,根据得到的回波波形特点,识别不同的损伤类型以及位置信息,并将结果显示在仪器界面。穿孔及裂纹回波信号的相位是先负后正;堵塞损伤包括凹坑、堵塞物、管子变形等,回波信号相位是先正后负[1]。

APR是将一个声脉冲注入管内的空气中,随后声波沿着轴向在管内空腔传播。横截面的任何变化(无论是壁损还是堵塞)都会引起回波,回波被声波脉冲换能器接收并进行自动分析识别。该技术适用于检测堵塞、穿孔和内壁壁损。

空气中传播的声波为纵波,质点的振动方向与声波传播方向一致。在自由空间内,声波可以向任何方向传播。然而,在有限空间内,如直径比最小波长还小的管道,声波只能沿着管道轴向传播,直到达到“极限频率”。管内传播的声波可以被视为柱面波,其波阵面是平的,整个管子横截面的声压波动一致。声脉冲换能器采用可控的波源激励,可以避免发射频率过高而导致波形畸变,影响检测结果,同时保证了反射波信号的有效接收,避免了不同模态波形的干扰。

1.2 UPR原理 超声波脉冲换能器的收发原理与声波脉冲换能器收发原理类似,其发出的超声波信号在管壁上传播,由换能器发出一串频率范围为50 kHz~500 kHz的激励脉冲波来检测管壁损伤。脉冲波沿管壁传播过程中遇到损伤产生回波,回波沿着管壁回到换能器,经选频与滤波处理显示在仪器界面。穿透性损伤如贯穿管壁的孔及裂纹,回波信号相位是先负后正。

UPR是导波技术的新应用。和APR不同的是,UPR是通过一系列放入管内并与管道内壁紧密贴合的干耦合换能器向管壁发射超声波的。UPR技术可检测外壁磨损、内外壁轴向和周向裂纹、内外壁腐蚀、内外壁点蚀等损伤。

超声导波的产生机理与薄板中的兰姆波机理类似,也是由在空间有限的介质内多次往复反射并进一步产生复杂的叠加干涉以及几何弥散形成的。超声导波的主要波型包括扭曲波和纵波[2-3]。

1.3 双脉冲技术原理

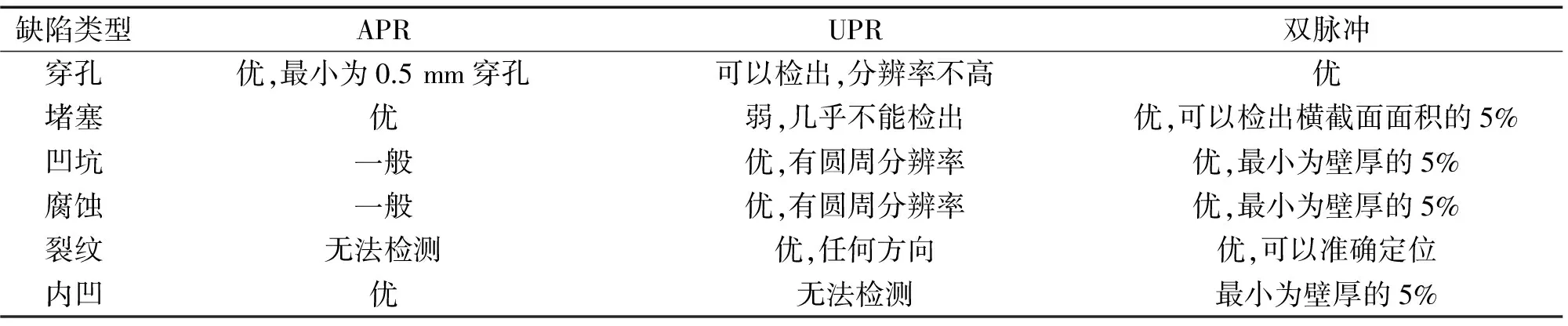

双脉冲检测技术是一种新型、非穿插式的,可用于检测管子内腔及管子本体损伤的技术,具有快速和精确的自动检测识别能力。双脉冲检测系统集成了声波脉冲技术与超声波脉冲技术,其检测对象涵盖了目前换热器管子的各种损伤以及不同的换热器管类型,不受被检测管子形状或材料的影响。APR、UPR及双脉冲检测技术对不同类型损伤的检测特点如表1所示[4-5]。

2 检测方法

2.1 检测准备

双脉冲检测设备主要由数据采集单元、脉冲发射器和探头等组成。数据采集单元包含工业主机系统、专家软件系统、气动系统等。脉冲发射器包含手持式操作单元和A/D转换单元。

该系统为以色列声眼公司的DUET双脉冲检测系统,配备专业的双脉冲检测探头。检测过程中需要输入管束基本信息,包括长度、壁厚、内径等。检测过程主要包括设备的组装、开机自检、绘制管束、管束编号、输入信息、开始检测、依照所编号码顺序进行检测、软件自动记录各管束的检测结果等。

表1 APR、UPR及双脉冲检测技术对不同类型损伤的检测特点

2.2检测过程

在一切检测准备完成后,将发射器探头插入换热器管的一端,发射器探头开始发射脉冲波(超声波脉冲和声波脉冲)。双脉冲换能器发射并接收反射信号的过程如图2所示,声波脉冲沿着管道内的空气进行传播,超声波脉冲波沿着管体传播。双脉冲换能器既发射脉冲波又接收反射波,通过专家系统处理单元进行波形数据分析。

图2 双脉冲换能器发射并接收反射信号过程

3 现场检测

3.1 数据采集

在检测前,对管子开口端200 mm处进行简单的除锈处理。采用拍照的方式将管子的外形图输入到仪器中,仪器自动识别并对管束进行编号,检测人员开始按照编号依次进行检测。

双脉冲检测系统检测完一组数据,系统自行存储数据,然后检测下一根管。在数据采集过程中,如果发现信号过低或者噪声过大,可以选择重新检测当前管子或者进行下一根管子的检测。

3.2 数据处理

数据采集结束后,系统根据操作人员的动作进行预分析,预分析结束后进行自动处理数据,系统通过内部设定的参数开始对信号进行分析,并将损伤数据汇总。

3.3 人工校准损伤

系统根据数据进行自动处理,同时操作人员可以对处理过程进行参数修改,重新对损伤进行统计,更新后的损伤共计15处。

检测发现11处堵塞和4处壁损。在检测报告上生成损伤扇形图和3D直观图后,可以直观地看到损伤类型和损伤位置。图3为损伤所在位置的三维显示。

图3 管子损伤的三维显示

4 信号分析

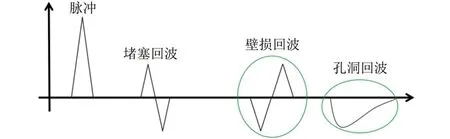

UPR与APR的损伤检测基本原理相似。只要整根管的管壁是均匀的,超声波就会直接沿管壁传播。在APR中,任何障碍结构都会使回波沿管道返回,但是对于某些损伤,APR和UPR表现出的特征存在很大差异。这就需要对两种方法的损伤识别结果进行详细地研究。各损伤对应的信号特征示意如图4所示。

图4 各损伤对应的信号特征示意

4.1 堵塞的信号分析

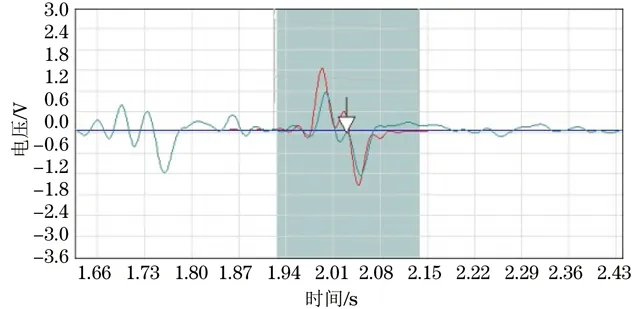

堵塞会引起管道横截面减小,在APR检测中表现为正脉冲和负脉冲,堵塞物包括鳞屑、碎片、淤泥、污水等。在UPR检测中,堵塞的程度受堵塞物与管壁的紧密程度和相对阻抗大小有关。堵塞物与管壁紧密相连,会引起横截面局部增加,表现为负脉冲和正脉冲。UPR检测信号无法提供可靠的信息判断堵塞的大小,APR对堵塞的检测有很高的精度。图5为换热器某管子的堵塞损伤波形。

图5 换热器某管子的堵塞损伤波形

4.2 壁损的信号分析

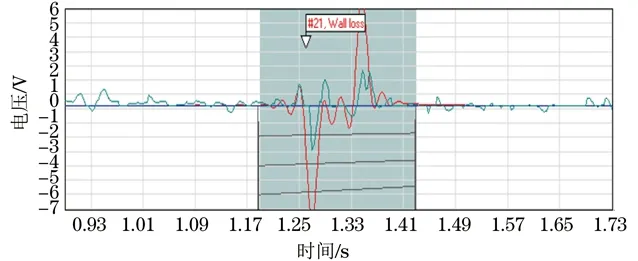

对APR来说,壁损表现为横截面的局部增加,但对UPR来说则为管壁本身横截面的减少。因此,APR中内壁壁损表现为负脉冲和正脉冲(如图4的第3个波形),UPR则为正脉冲和负脉冲。UPR反射振幅相对更大,因为管壁本身的横截面比管壁环绕的空气横截面要小的多。图6为换热器某管子的壁损损伤波形。因此,尽管两种技术检测的基本方法相似,但信号极性相反,且在壁损信号识别上UPR比APR更敏感。此外,UPR可检测外壁损伤,虽然UPR自身无法区分内外壁损伤,但通过APR与UPR两种检测结果对比可以确定损伤来源。

图6 换热器某管子的壁损损伤波形

4.3 穿孔的信号分析

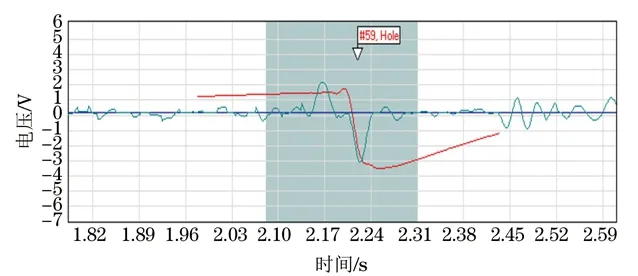

对UPR检测来说,穿孔就是壁损的一个极限状态(如图4中的第3个波形),可以通过凹陷的深度来判断。在深度估测中,即使操作员一点小的失误,也会将穿孔标识为深度凹陷。在APR中,壁损和穿孔的信号存在性质上的不同,APR可以对穿孔进行准确判断。结合两种脉冲技术的优势来判断穿孔损伤。图7为换热器某管子的穿孔损伤波形。

图7 换热器某管子的穿孔损伤波形

4.4 裂纹的信号分析

裂纹存在于管壁上,所以APR无法对其进行检测。裂纹造成的信号反射受裂纹方向的影响。周向裂纹可认为是沿着轴向短距离的大尺度不连续;轴向裂纹可认为是轴向长距离的一个横截面的小尺度的不连续。这两种情况都可以用UPR检测出来,波形峰高和内峰间距可用来判断损伤类型。裂纹归结为壁损的类别,需要根据具体的情况以及得到的信号进行综合判断。

5 结语

(1) 双脉冲管道检测系统由声波脉冲和超声波脉冲两种模式同步工作。专家系统自动识别和报告缺陷位置、类型和尺寸。

(2) 双脉冲检测技术集成了声波脉冲技术与超声波脉冲技术,是一种新型、非穿插式的可用于检测管子内腔及管体损伤的技术,可提供快速和精确地自动检测识别技术。双脉冲检测系统能检测目前换热器管道的各种损伤以及不同的换热器管类型,不受被检测管子形状或材料的影响。

(3) 两种脉冲检测技术APR和UPR具有互补优势,所以仅用其中一种方法,无法对管子进行全面检测。将两种技术结合,可以高效地检测出换热器管子的损伤。

[1] DL/T 937-2005 中华人民共和国电力行业标准[S].

[2] AMIR N, BARZELAY O, YEFET A. Condenser tube examination using acoustic pulse reflectometry[J]. Asme Power Conference, 2008, 132(132):437-441.

[3] AMIR N, SHIMONY U, ROSENHOUSE G. A discrete model for tubular acoustic systems with varying cross section - the direct and inverse problems. Part 1: Theory[J]. Acta Acustica United with Acustica, 1995, 81(5):450-462.

[4] PARK I K, KIM Y K, PARK S J. Application of ultrasonic guided wave to heat exchanger tubes inspection[J].17th World Conference on Nondestructive Testing.[S.l.]:[s.n.], 2008.

[5] 谈庆明.固体介质中的超声波[J]. 国外科技新书评价, 2005(11):20-21.

Dual Pulse Detection Technology for Heat Exchanger Tube Bundle

LIN Tong1, WANG Wenyou2, ZHU Xuesong3

(1.Fujian Province Special Equipment Inspection Institute, Fuzhou 350000, China;2.Beijing Office, Physical Acoustics Corporation, Beijing 100029, China;3.GUONENG NDT, Beijing 100020, China)

The detection method of the tube bundle of the heat exchanger is discussed. The detection principle of the double pulse detection technique is introduced. The comparative advantage of the double pulse detection technology is presented. Comprehensively inspect and analyze all defects in the heat exchanger tube bundles using dual pulse reflectometry ultrasonic pulse reflectometry and acoustic pulse reflectometry. By analyzing the data and results, this technique could calculate the type, size and location of the defects, and then evaluate the overall performance of the heat exchanger tube bundle.

dual pulse detection; ultrasonic pulse reflectometry; acoustic pulse reflectometry ; heat exchanger; tube bundle defect

2016-12-08

林 彤(1963-),男,本科,主要从事电站锅炉管道监测及检测工作,411890974@qq.com

汪文有,wang19812008@126.com

10.11973/wsjc201707016

TG115.28

B

1000-6656(2017)07-0069-04