小径管焊缝的超声爬波检测方法

2017-08-31王维东张振华曹云峰王亦民魏忠瑞

王维东,张振华,曹云峰,王亦民,魏忠瑞,肖 潇

(1.徐州电力试验中心,徐州 221009;2.国网安徽省电力公司电力科学研究院,合肥 230601;3.山东瑞祥模具有限公司,济宁 272400;4.常州超声电子有限公司,常州 213000)

小径管焊缝的超声爬波检测方法

王维东1,张振华1,曹云峰1,王亦民2,魏忠瑞3,肖 潇4

(1.徐州电力试验中心,徐州 221009;2.国网安徽省电力公司电力科学研究院,合肥 230601;3.山东瑞祥模具有限公司,济宁 272400;4.常州超声电子有限公司,常州 213000)

采用爬波对小径管内壁1 mm×5 mm(深度×长度)模拟裂纹制作DAC(距离-波幅)曲线,在距离小径管焊缝模拟缺陷10~20 mm间以直射波覆盖全焊缝扫查,水平定位可直接读取缺陷位置。当采用横波检测时,以φ1 mm横通孔制作DAC曲线,实测管内外壁1 mm×5 mm模拟裂纹时,其反射声压比DAC曲线高7~14 dB。试验结果表明,横通孔与点状和面状真实缺陷的反射声压差较大,如果采用小径管内壁等深模拟裂纹制作DAC曲线,在定量检测时可避免误差。

小径管;超声爬波检测;模拟裂纹

小径管(外径32~89 mm)是超超临界机组的主要部件,一台机组锅炉包含着数以万计的小径管焊缝,其质量关系着锅炉的安全运行。近年来超超临界机组引进的铁素体耐热钢及奥氏体耐热钢小径管更为复杂,其焊缝易出现未熔合、未焊透、裂纹、夹杂等面状及点状缺陷。小径管的频繁泄漏给发电厂带来了巨大损失,传统超声检测采用φ1 mm横通孔进行当量判定,但该方法易使点状缺陷漏检、面状缺陷不能准确定量[1]。笔者采用超声爬波检测小径管,直射波覆盖扫查小径管全焊缝的方法,可以直接对焊缝缺陷进行定位检测。

1 超声爬波检测原理

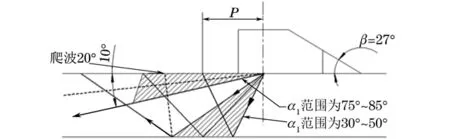

当纵波以第一临界角α1邻近的角度(约±2.5°)入射到界面时,在第二介质中产生表面下纵波,即爬波,表面下纵波是接近表面传播的纵波,能探测近表面的缺陷,对表面的粗糙度不敏感, 爬波探头声场见图1。爬波探头所激发的声场具有多波型的特征,在产生爬波的同时还产生横波,理论研究表明,爬波在自由表面的位移有垂直分量,不是纯粹的纵波。

图1 爬波探头声场示意

在探头固定不动的条件下,爬波和横波是从入射点附近向外辐射的;而头波(横波的波前)是为满足自由边界条件,纵波沿表面传播的过程中不断辐射出的横波。在探头固定不动的条件下,头波的辐射点是不固定的,是在爬波传播过程中不断从爬波所在点向外辐射的。爬波主瓣的折射角范围为75°~85°。

2 探头及试块的研制

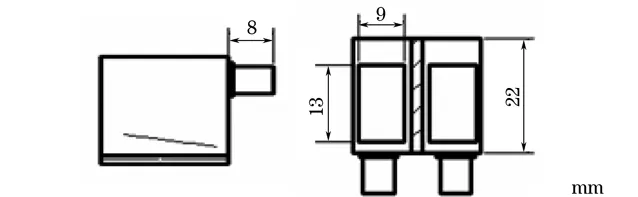

爬波探头结构见图2,探头频率为5 MHz,晶片材料为PZT(锆钛酸铅压电陶瓷)。探头弧面应不小于被探测小径管外径[2-3]。

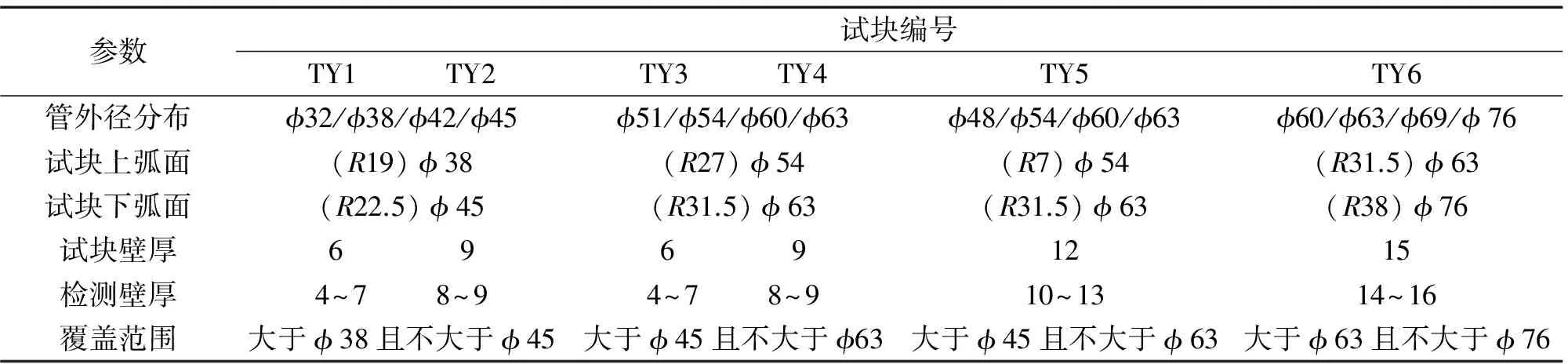

研制的通用TY系列(TY1~TY6)对比试块见图3,覆盖了φ32~φ76 mm,其中TY1~TY4试块外径为φ32~φ63 mm,适用于检测壁厚不大于9 mm的管;TY5~TY6试块外径为φ32~φ76 mm,适用于横波检测壁厚范围在9~16 mm的管。此6个多径管与横通孔试块采用燕尾槽连为一体,在6种规格管的内外壁加工1 mm×5 mm(长度×深度,下同)等深周向模拟裂纹。试块材料为20G钢,纵波声速为(5 920±30) m·s-1,试块的参数见表1[4]。

图2 爬波探头结构示意

图3 TY系列对比试块

表1 试块的参数 mm

3 检测工艺

(1) 扫查速度

根据被测管径及壁厚,选用与试块弧面相符的探头置于TY系列对比试块上,分别找出距试块圆弧10 mm和20 mm的反射波,将反射波移至时基线第2格和第4格,扫查比例为水平定位2∶1。

(2) 检测灵敏度

根据被测管壁厚范围,将探头置于TY试块6 mm或9 mm的管壁上,将内壁1 mm×5 mm等深模拟裂纹最强反射波调整为80%波高,增益3 dB。探头此时距焊缝10~20 mm[5]。

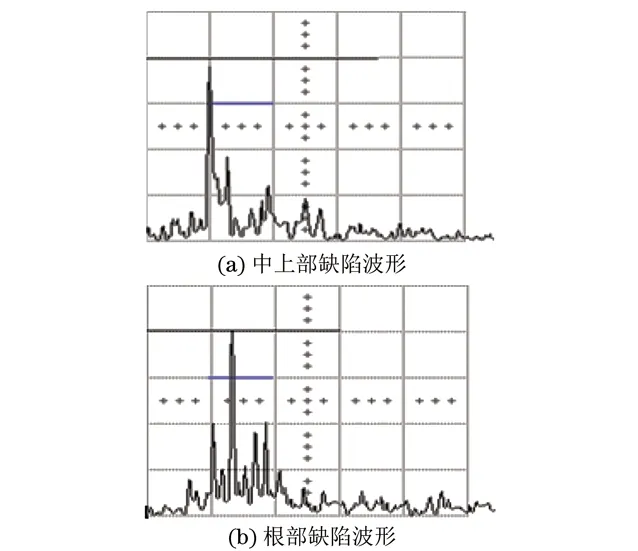

(3) 爬波检测的波形特点

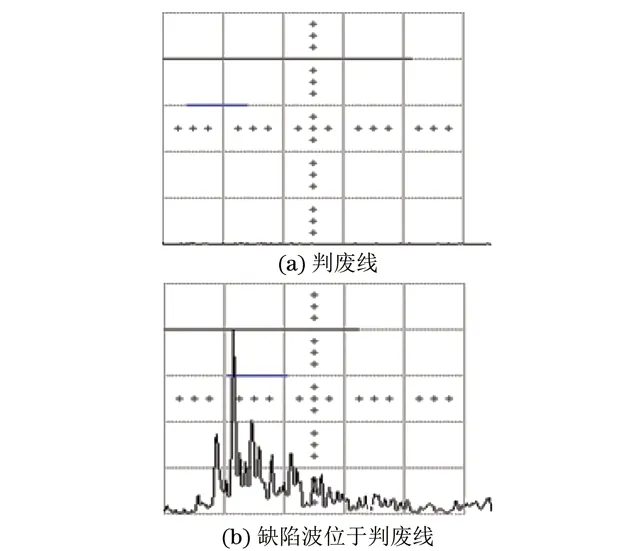

图4 爬波检测缺陷波形

焊缝根部存在合格范围的内咬边、内凹等缺陷,直射波束会如实反映缺陷的反射当量,爬波检测缺陷波形如图4所示。从图4可看出,焊缝中上部分缺陷波形的反射波单纯、杂波少,根部缺陷波则有小缺陷波伴随。定位时可根据缺陷波形,确定为根部或中上部缺陷。

(4) 距离-波幅(DAC)曲线的制作

采用TY系列对比试块,以不同外径、壁厚(6 mm或9 mm)的内壁1 mm×5 mm等深模拟裂纹反射波的80%波高为基准波高制作DAC曲线。 将内壁模拟裂纹波调至80%波高,增益3~6 dB,在屏幕上制作一条直线,图5为制作的DAC曲线。

图5 制作的DAC曲线

(5) 缺陷位置及定量检测

以获得缺陷最大反射波信号位置为基准,直接读出缺陷轴周向位置,并根据波形确定缺陷位于焊缝中上部或根部,缺陷反射波位于或高于判废线的缺陷应判为不合格,并测定指示长度,确定缺陷范围。

(6) 爬波与横波检测声压差

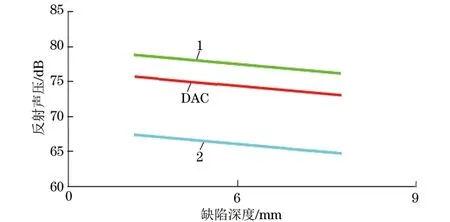

爬波检测时采用TY系列试块1 mm×5 mm等深模拟裂纹制作DAC曲线,分别对不同管径内外壁1 mm×5 mm模拟裂纹、φ1 mm×2 mm(直径×长度)柱孔进行测定。爬波面状与点状缺陷声压差见图6。

图6 爬波面状与点状缺陷声压差

检测结果:TY试块外壁等深1 mm×5 mm模拟裂纹反射波比DAC曲线高3 dB,见1号线,内外壁φ1 mm×2 mm柱孔反射波幅比DAC曲线低9 dB,见2号线。

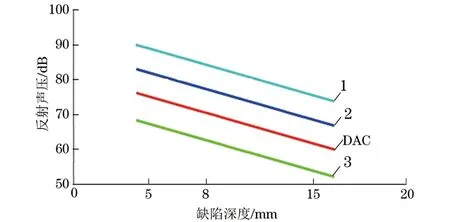

横波采用5P 6 mm×6 mm K3探头、φ1 mm×15 mm(直径×长度)横通孔制作DAC曲线(无补偿)。TY试块内壁面状与点状缺陷声压见图7。

图7 TY试块内壁面状与点状缺陷声压

检测结果:试块内外壁1 mm×5 mm模拟裂纹反射声压比DAC曲线高7~14 dB,管内外壁φ1 mm×2 mm柱孔反射声压比DAC曲线低8 dB。

4 检测试验

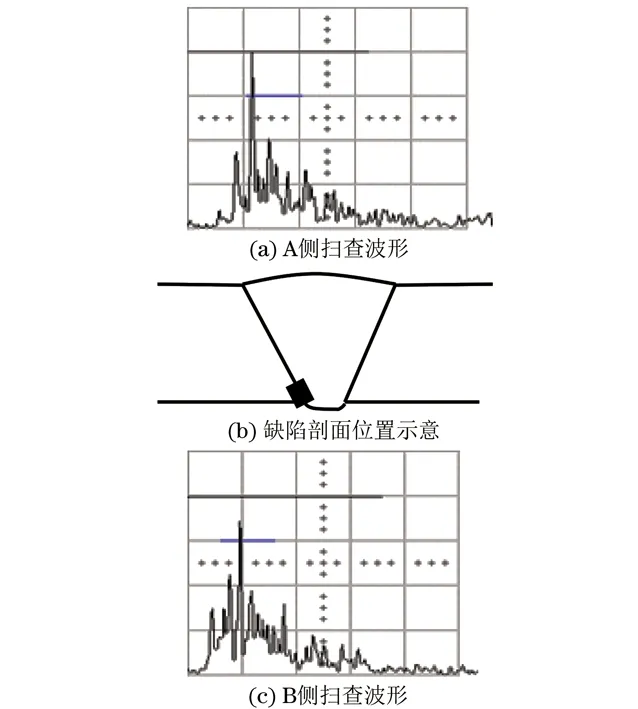

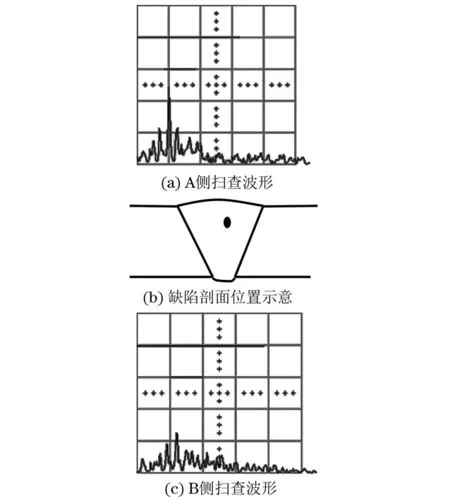

试验1:某工程不合格焊接接头(自然缺陷),材料T91钢,规格(外径×壁厚)φ54 mm×8 mm,探头弧面直径φ54 mm,X射线检测显示缺陷为焊缝上部熔合线裂纹,深度约2 mm。探头弧面直径φ54 mm,A侧扫查缺陷波高DAC-5 dB,指示长度小于5 mm;B侧扫查缺陷波高DAC-2 dB,指示长度5 mm。图8为焊缝上部熔合线裂纹检测波形及缺陷位置,波形显示为中上部缺陷。

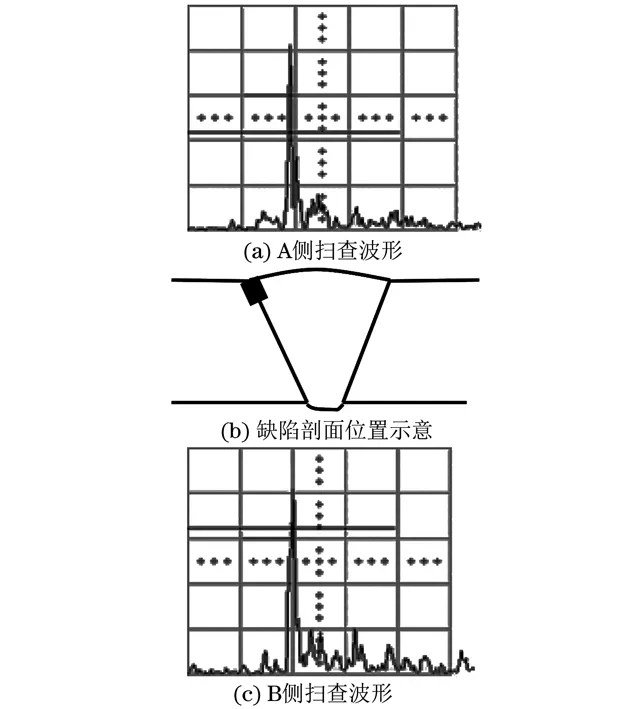

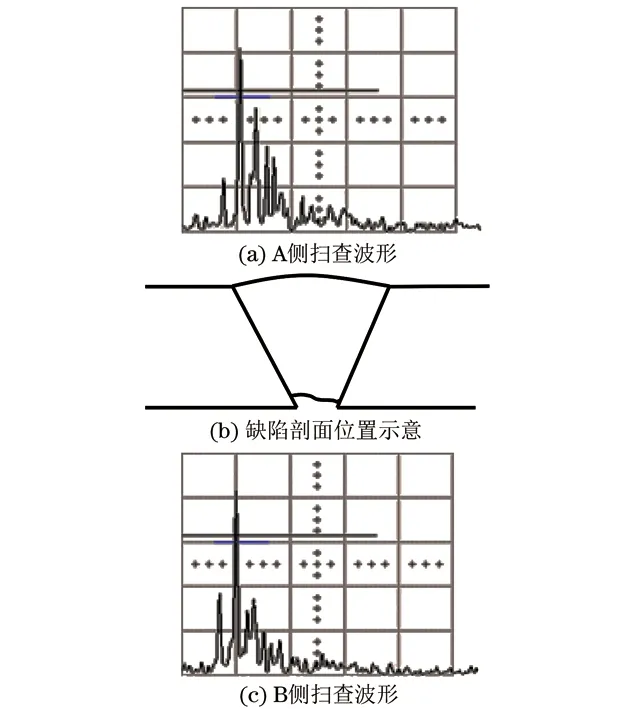

试验2:某厂锅炉过热器不合格焊接接头(自然缺陷),材料为20G钢,规格(外径×壁厚)为φ42 mm×5 mm,X射线检测显示为焊缝根部熔合线裂纹,深度约1 mm。探头弧面直径φ42 mm,A侧扫查缺陷波高DAC+0.1 dB,指示长度5 mm;B侧扫查缺陷波高DAC+2.3 dB,指示长度6 mm。图9为焊缝根部熔合线裂纹检测波形及缺陷位置,波形显示为中下部缺陷[6]。

图8 焊缝上部熔合线裂纹检测波形及缺陷位置示意

图9 焊缝根部熔合线裂裂纹检测波形及缺陷位置示意

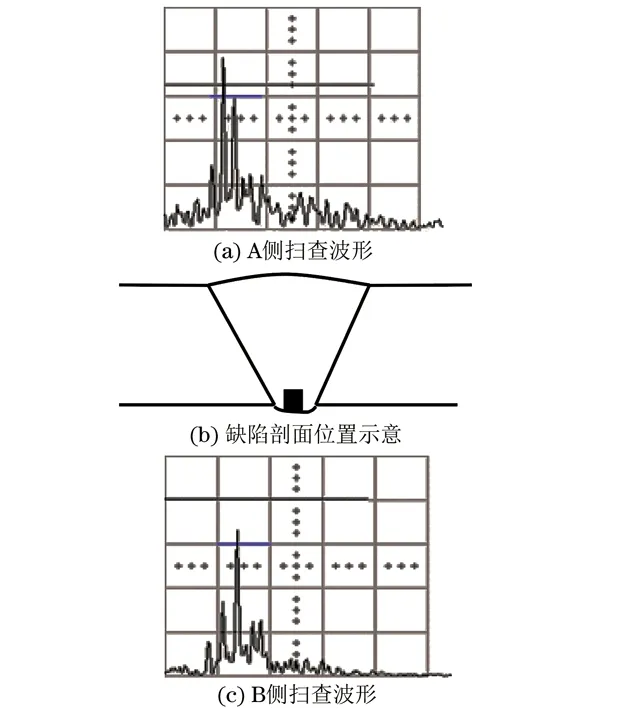

试验3:某厂锅炉水冷壁管不合格焊接接头(自然缺陷), 规格(外径×壁厚)φ60 mm×6 mm,材料为20G钢, X射线检测显示为焊缝根部未焊透,深度约1.5 mm,探头弧面直径φ60 mm。 A侧扫查缺陷波高DAC-2.2 dB,指示长度15 mm; B侧扫查缺陷波高DAC-2.4 dB,指示长度10 mm。图10为焊缝根部未焊透检测波形及缺陷位置示意,波形显示为中下部缺陷。

图10 焊缝根部未焊透检测波形及缺陷位置示意

试验4:焊缝根部中心裂纹(模拟缺陷)深1.0 mm,宽0.15 mm,长10 mm,材料T23钢,规格(外径×壁厚)φ38 mm×7 mm。探头弧面直径φ42 mm,A侧扫查缺陷波高DAC-1.5 dB,指示长度10 mm; B侧扫查缺陷波高DAC+1.7 dB,指示长度10 mm。图11为焊缝根部中心裂纹检测波形及缺陷位置示意,波形显示为中下部缺陷。

图11 焊缝根部中心裂纹检测波形及缺陷位置示意

试验5:焊缝表面中心裂纹(模拟缺陷)深1.0 mm,宽0.15 mm,长10 mm,材料为20G钢,规格(外径×壁厚)φ60 mm×6 mm,探头弧面直径φ60 mm。A侧扫查缺陷波高DAC-0.4 dB,指示长度10 mm;B侧扫查缺陷波高DAC+0.4 dB,指示长度10 mm。图12为焊缝上部中心表面裂纹检测波形及缺陷位置示意,波形显示为中上部缺陷。

图12 焊缝上部中心表面裂纹检测波形及缺陷位置示意

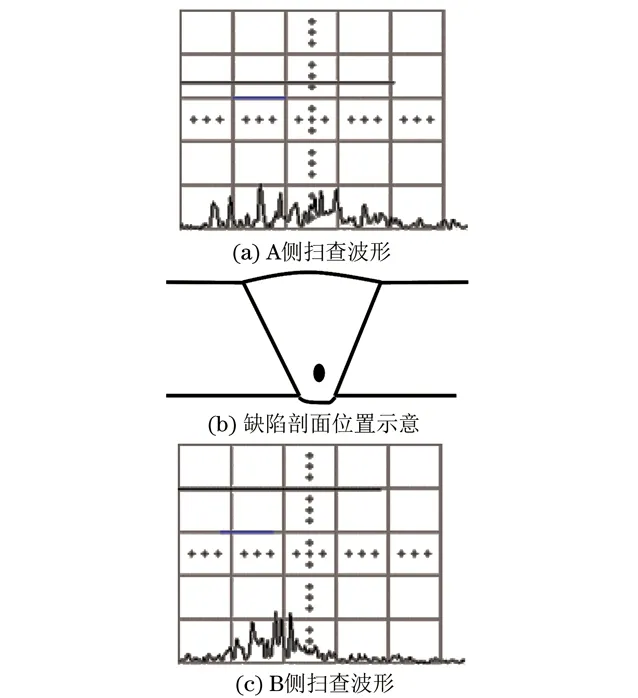

图13 焊缝中下部气孔检测波形及缺陷位置示意

试验6:某工程水冷壁焊接接头(自然缺陷),材料为T23钢,规格(外径×壁厚)φ38 mm×7 mm,X射线检测显示为焊缝中下部气孔,直径约1.0 mm。探头弧面直径φ42 mm,A侧扫查缺陷波高DAC+8.9 dB,B侧扫查缺陷波高DAC+8.6 dB。图13为焊缝中下部气孔检测波形及缺陷位置示意,波形显示为中下部缺陷。

试验7:某厂过热器焊接接头(自然缺陷),材料为20G钢,规格(外径×壁厚)φ42 mm×5 mm,X射线检测显示为焊缝中下部气孔,直径约1.2 mm。探头弧面直径φ42 mm,A侧扫查缺陷波高DAC+6.1 dB,B侧扫查缺陷波高DAC+9.3 dB。图14为焊缝中上部气孔检测波形及缺陷位置示意,波形显示为中上部缺陷。

图14 焊缝中上部气孔检测波形及缺陷位置示意

5 结果分析

(1) 爬波检测采用直射波覆盖全焊缝,水平定位直接读出缺陷位置。始脉冲不进入放大器,避免了始波占宽的影响,无波束发散,面状缺陷定量误差为0~3 dB[7]。

(2) 横波为多次波扫查,波束在管内外壁发散,声压降低,同时油膜波(伪缺陷波形)与表面波干扰缺陷判定,探头距离焊缝边缘仅0~2 mm,扫查距离受限,受始波占宽影响,直射波定位易受杂波干扰,面状缺陷定量误差为7~14 dB。

(3) 点状缺陷:爬波与横波检测均证明管内外壁φ1 mm×2 mm柱孔低于各自DAC曲线(不大于9 dB),两种不同波形检测结果接近。

6 结论

爬波DAC曲线对壁厚不大于9 mm小径管焊缝的检测方法,是建立在等深标准面状缺陷的当量比较上的,定量准确,而相同条件下φ1 mm横通孔与1 mm×5 mm面状缺陷反射声压差较大。如采用φ1 mm横通孔制作DAC曲线,应参考相同壁厚1 mm×5 mm模拟裂纹反射声压修正dB差值。点状缺陷的定量检测,应在爬波检测灵敏度的基础上增益9 dB,避免漏检。

[1] 李阳,唐创基,李男.相控阵超声检测技术在海洋工程小径管对接焊缝检验中的应用[J].无损检测,2013,35(9):41-44.

[2] 王维东,魏忠瑞, 韩玉峰,等.镍基高温紧固螺栓的超声波探伤工艺[J].无损检测,2014,36(5):49-51.

[3] 罗琅,王建平,奚延安,等.N08810镍基合金焊缝的超声探伤[J].无损检测,2016,38(3): 60-65.

[4] 王维东,王亦民, 孟倩倩,等.超超临界锅炉小径管焊缝的超声相控阵检测工艺[J].无损检测,2015,37(12):49-52.

[5] 曹云峰,花喜阳,田尉建,等.镍基合金螺栓超声检测的典型案例[J].无损检测,2016,38(11):79-82.

[6] 赛鹏,王佐森, 张建磊,等.焊缝根部及近根部垂直面积型缺陷的超声检测[J].无损检测,2016,38(9):53-56.

[7] 颜哓亮,周清利.超声检测技术在核电站蒸汽发生器中的作用[J].无损检测,2016,38(1):63-65.

Ultrasonic Creeping Wave Testing Method for Small Diameter Pipe Welds

WANG Weidong1, ZHANG Zhenhua1, CAO Yunfeng1, WANG Yimin2, WEI Zhongrui3, XIAO Xiao4

(1.Xuzhou Electric Power Test Center, Xuzhou 221009, China; 2.State Grid Anhui Electric Power Company Electric Power Research Institute, Hefei 230601, China; 3.Shandong Ruixiang Mould Co., Ltd., Jining 272400, China; 4.Changzhou Ultrasonic Electronic Co., Ltd., Changzhou 213000, China)

A DAC (distance-amplitude) curve for detecting the 1 mm×5 mm (depth times length) simulated crack of small diameter tube inner wall was made by using the creeping wave. If tested with a direct wave range covering the whole weld at a distance of 10-20 mm from the simulated pipe weld defects, the horizontal positioning can directly read the defect position with quantitative accuracy. When the shear wave was used and DAC curve was made through drill hole of diameter 1 mm, the reflected sound pressure for the simulated cracks (1 mm×5 mm) of both inside and outside the tube should be 7-14 dB higher than DAC curve. The experimental results show that the reflecting acoustic pressure by transverse through hole and point and planar defect has big difference, and therefore if making DAC curve by the equal depth simulated crack of small diameter tube inner wall, the quantitative errors can be avoided.

small diameter tube; ultrasonic creeping wave testing; simulating crack

2017-01-03

王维东(1948-),男,主要从事电站无损检测工艺方法研究工作

张振华,191547888@qq.com

10.11973/wsjc201707006

TG115.28

A

1000-6656(2017)07-0028-05