基于FMECA的自动绘制故障树方法

2017-08-31胡杰鑫谢里阳邢宇白鑫白恩军

胡杰鑫,谢里阳,邢宇,白鑫,白恩军

(1.东北大学 航空动力装备振动及控制教育部重点实验室,辽宁 沈阳 110819; 2.东北大学 现代设计与分析研究所,辽宁 沈阳 110819; 3.中航工业沈阳黎明航空发动机(集团)有限责任公司 技术中心,辽宁 沈阳 110043)

基于FMECA的自动绘制故障树方法

胡杰鑫1,2,谢里阳1,2,邢宇3,白鑫1,2,白恩军1,2

(1.东北大学 航空动力装备振动及控制教育部重点实验室,辽宁 沈阳 110819; 2.东北大学 现代设计与分析研究所,辽宁 沈阳 110819; 3.中航工业沈阳黎明航空发动机(集团)有限责任公司 技术中心,辽宁 沈阳 110043)

故障模式、影响与危害度分析(FMECA)和故障树分析(FTA)都是表达故障因果关系并检索故障信息的方法。由于FMECA不适于多因素分析、FTA手动建树过程复杂等原因,限制了这两种方法的应用。本文探索FMECA与FTA之间信息的关联性,将两种分析方法结合起来,建立了一套基于FMECA自动绘制故障树的方法。利用C#语言和SQL数据库开发了计算机辅助软件,并以航空涡扇发动机为案例进行了分析,验证了基于FMECA自动绘制故障树方法的正确性和计算机辅助软件的实用性。

故障模式、影响与危害度分析;故障树分析;关联性;自动绘制;航空发动机

故障模式、影响与危害度分析(failure mode, effect and criticality analysis,FMECA)是分析产品中每一个可能的故障模式并确定其对该产品及上层产品所产生的影响,并对每一个故障模式按其影响的严重程度及发生概率与故障危害程度予以分类的一种分析技术[1-2]。

故障树分析(failure tree analysis,FTA)是通过对可能造成产品故障的硬件、软件、环境、人为因素等进行分析,运用演绎法画出故障树,从而确定产品故障原因的各种可能组合方式及其发生概率的一种分析技术[3-4]。

FMECA分析方法原理简单、容易实现,但只适用于评价系统中某个失效形式对系统可靠性的影响,属于单一因素分析方法;FTA分析方法可以评价多类不同失效对系统可靠性的综合影响,但顶事件选择的恰当性难以把握、底事件容易遗漏,且建树过程复杂[5-6]。在GJB-405A中规定:应在普遍进行FMEA的基础上,以灾难的或致命的故障事件作为顶事件,进行故障树分析。将FMECA与FTA分析方法相结合可以扬长避短,很多学者对此做过研究。杜中华等提出了FMECA与FTA一体化的概念,但其开发的软件是对已有的FMECA表进行查询,未实现根据FMECA分析结果建立完整的故障树[7];陶建峰等阐述了复杂动态系统FMECA与FTA综合的思路,通过功能节点把FMECA与FTA分为两部分,但没有充分挖掘两种方法关联的信息[8];甘传付等提出基于FMECA和FTA信息的故障诊断与预报的基本思路,但只是分别利用FMECA和FTA各自的优点来进行故障诊断,如果将FMECA与FTA关联起来,会简化故障诊断过程[9];杨鹏在总结了国内外自动建树原理的基础上,提出了一个通过查找FMECA信息自动绘制故障树的思路,但尚未涉及各种失效模式之间的逻辑关系该如何确定等问题[10]。

本文旨在充分挖掘FMECA与FTA信息之间的关联性,建立一套基于FMECA分析的FTA自动绘树方法,并基于此方法开发计算机辅助软件,对航空

涡扇发动机进行分析。

1 FMECA与FTA信息关联

FMECA和FTA本质上都是处理故障的因果关系并检索这些故障信息,FMECA是对故障模式的检索(从下向上的追踪),FTA是对顶事件的检索(从上向下的分解)。由于同一产品的FMECA和FTA共用一个故障信息源,因此两种技术的检索结果必然存在联系[11]。

传统FMECA表中的包括部件名称、部件功能、故障模式、故障原因、故障影响(局部影响、对上一层影响和最终影响)、检测方法、补偿措施等信息,表1为航空涡扇发动机进气装置的FMECA表(部分)。

表1 进气装置FMECA表(部分)

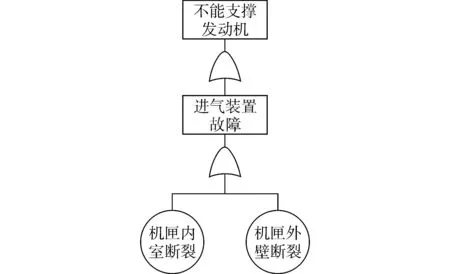

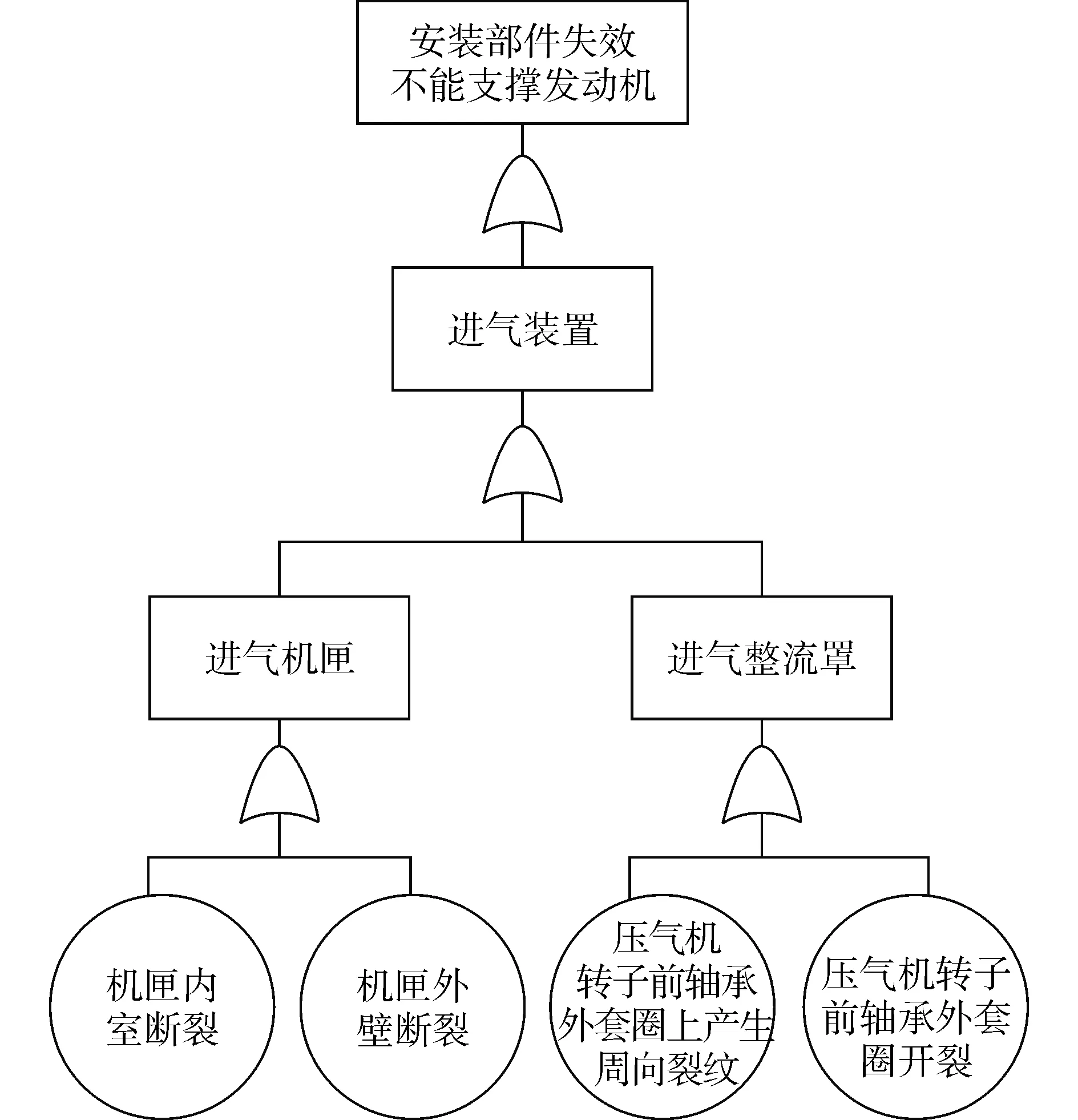

传统故障树是基于结构和故障发生位置建立的,图1是以航空涡扇发动机进气装置发生“不能支撑发动机”故障为顶事件建立的故障树(局部)。

图1 “不能支撑发动机”故障树(局部)Fig.1 “Unable to support engine” fault tree (part)

比较表1与图1的内容可知,故障树的顶事件“不能支撑发动机”是FMECA表中“最终影响”中的一种情况,而故障树的所有底事件是FMECA表中所有导致该“最终影响”的“部件名称”与“故障模式”的组合。

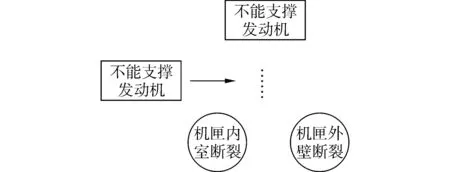

因此,FMECA和FTA信息之间的关系可表示为图2。FMECA表格中的“部件名称”、“故障模式”叠加在一起形成故障树的“底事件”,“故障影响”中的“最终影响”为故障树的“顶事件”。

2 自动绘树原理

根据FMECA与FTA信息之间的关联性,在确定故障树顶事件后,即可查找FMECA表获得造成该顶事件的所有底事件。以航空涡扇发动机进气装置为例,选择“不能支撑发动机”为所要建立故障树的顶事件,查询FMECA表(找到“最终影响”→查询同一行对应的“部件名称”和“故障模式”),便可获得该顶事件所对应的底事件。

图2 FMECA和FTA信息的关联Fig.2 The relation of FMECA and FTA

图3为查找FMECA表得到的结果,可以看出该故障树缺少中间事件,还需要通过对机械结构编码、并查询编码表来补全故障树。

图3 顶事件到底事件生成图Fig.3 Generation of top event to bottom event

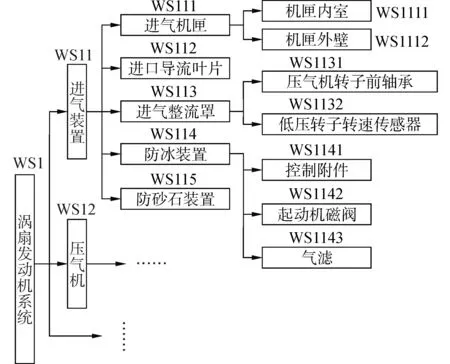

2.1 机械结构编码

机械结构、部件之间存在逻辑关系[12],可利用增加数位来表示层级之间的关系、增大相应数位上的数字来表示同一层的不同部件,以航空涡扇发动机进气装置为例(参照航空涡扇发动机主要结构图(部分)[13-14],见图4),对各部件编码,统计成航空涡扇发动机部件代码表(见表2)。

图4 航空涡扇发动机主要结构图(部分)Fig.4 Main structures of turbofan engine (part)

代码部件代码部件1涡扇发动机系统1131压气机转子前轴承11进气装置1132低压转子转速传感器111进气机匣114防冰装置1111机匣内室1141控制附件1112机匣外壁1142起动机磁阀112进口导流叶片1143气滤113进气整流罩115防砂石装置

图4中“WS”代表“航空涡扇发动机系统”,“涡扇发动机系统”编码为“1”;增加一位数字来表示“进气装置”、“压气机”等下一级的7个主要子系统,分别编码为“11”、“12”… “17”;同理,“进气装置”的下一级部件“进气机匣”编码为“111”,“进口导流叶片”编码为“112”;依此类推,属于“进气机匣”的下一级部件“机匣内室”和“机匣外壁”代码为“1111”和“1112”……这样就利用“1”至“9”数字和代码位数的变化完成了对部件的编码[15]。

本文由于航空发动机各级部件个数均小于10,故采用每次增加一个数位来代表一级。若某机械结构各级部件个数均较多,如最多的一级部件个数有几百,则可以采用每次增加3个数位来代表一级的方式实现机械结构的编码。

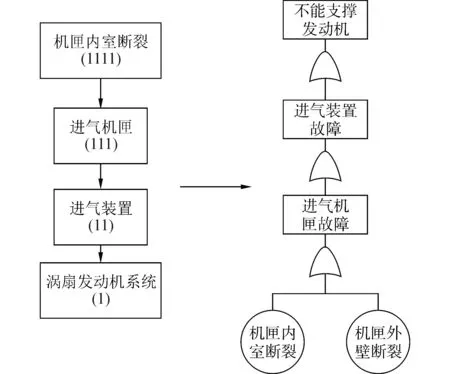

2.2 确定中间事件

在部件编码表2中,从底至顶逐层查询上一级部件,利用各部件代码的层级关系来依次确定“中间事件”。

系统部件编码时1级部件到n级部件的代码位数分别为1至n,查询到一个部件的代码后,对其代码进行末位数字的截除(依据每级部件所使用的编码数位,来确定相应的末尾截除数位,如本文一个数位代表一级,故末尾也只截除一个数字),得到新的n-1位代码,这个代码就是该部件的上一级部件,其过程如图5所示。

图5 逐层查询上一级部件Fig.5 Query up part layer by layer

在逐层查询到每一级部件的代码和名称后,采用“部件名称+故障”这种方式来定义“中间事件”。由于部件故障之间的逻辑关系均为“或门”,这样就补全了图3中仅有顶事件和底事件的部分故障树(图6)。

图6 补全中间事件的故障树Fig.6 The fault tree with complementary events

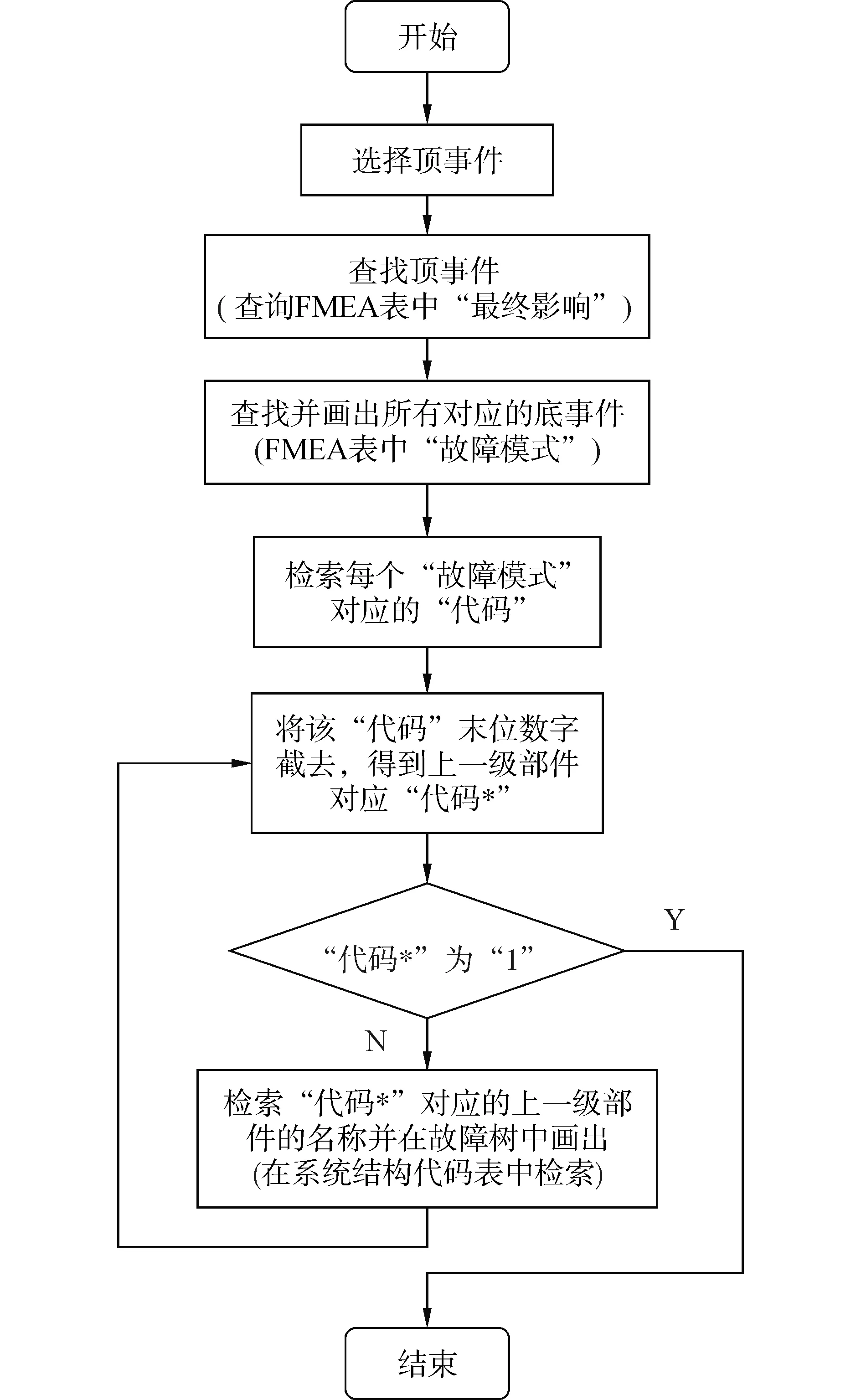

2.3 基于FMECA自动绘树流程

总结起来,由FMECA自动绘制故障树的流程大致分为3步:

1)确立故障树“顶事件”,即FMECA表中“最终影响”;

2)确定顶事件所对应的所有“底事件”,即“最终影响”相同的所有故障模式;

3)从底至顶逐层补全“中间事件”,即按照代码数位截取得到上一级部件的思想,以“部件名称+故障”作为上一层中间事件,逐一补全至顶事件,并添加逻辑门。

“基于FMECA自动绘树”的流程如图7所示。

图7 自动绘故障树流程图Fig.7 Flow chart of automatic drawing fault tree

3 涡扇发动机故障分析示例

利用高效率开发可视化应用程序的Visual Studio开发平台和与.NET框架的完美结合的C#编程语言,以及分布式的关系型数据库(SQL数据库),开发了计算机辅助软件[15]。该软件具有用户管理、项目管理、FMECA分析、FTA分析、自动绘树、查询等功能。利用开发的计算机辅助软件,对航空涡扇发动机进行FMECA分析,并基于FMECA分析结果自动绘制故障树。

3.1 航空涡扇发动机FMECA分析

按照FMECA分析方法,对航空涡扇发动机进行系统定义、故障模式分析、故障原因分析、故障影响及严酷度分析、故障检测方法分析、设计改进措施分析、使用补偿措施分析、危害性分析CA、输出FMECA报告,图8为计算机辅助软件对航空涡扇发动机FMECA分析界面。

图8 FMECA分析界面(局部)Fig.8 FMECA analysis interface (part)

3.2 航空涡扇发动机FTA分析

按照FTA分析方法,对涡扇发动机进行项目建立、顶事件选择、查找底事件、自动绘制故障树、定量分析,图9为计算机辅助软件对航空涡扇发动机FTA分析界面。

图9 FTA分析界面(局部)Fig.9 FTA analysis interface (part)

自动生成的故障树是以图表方式显示的,由于是对硬件部件建立的故障树,因此逻辑关系均为“或门”。辅助软件获得的故障树较庞大,放大局部(图10)可以发现,将图表式故障树顺时针旋转90度便可得到传统形式的故障树。

与运用人工演绎法绘制的“安装部件失效不能支撑发动机”为顶事件的故障树(图11)相比,自动绘制的图表式故障树反映的层级关系与其完全相同,并且自动绘树方法比人工演绎法简单(在绘制大型复杂的故障树时,这个优点更明显)。

图10 “安装部件失效不能支撑发动机”故障树(进气装置部分)Fig.10 “Installation parts cannot support engine” fault tree (air intake device)

图11 传统的“安装部件失效不能支撑发动机”故障树(进气装置部分)Fig.11 The traditional fault tree about the installation component failing to support the engine(air intake device)

4 结论

本文在分析FMECA与FTA优缺点的基础上,对FMECA和FTA两种分析方法进行研究,实现了其信息之间的关联。并得出以下结论:

1)本文利用FMECA与FTA信息的关联,结合对机械结构的编码,建立了一套基于FMECA分析自动绘制故障树的方法。

2)本文利用开发的计算机辅助软件,对航空涡扇发动机进行了分析,表明自动绘树方法在绘制如此大型复杂的故障树时,比人工演绎法操作更简单、效率更高。

3)本文所研究的只是具体的机械结构,属于硬件分析,故障模式之间均为“或门”连接,并且开发的软件是以图表方法显示故障树。当考虑软件、人为等因素时,如何考虑“与门”连接,如何按传统的方式显示故障树等都有待进一步研究完善。

4)本文开发的计算机辅助软件基于CA的分析结果,对故障树顶事件的发生概率进行了简单计算,FMECA与FTA定量计算之间的关系值得进一步深入研究。

[1]WONG W. The risk management of safety and dependability [M]. Cambridge: Woodhead Publishing Ltd, 2010.

[2]DEWI DS, SYAIRUDIN B, NIKMAH EN. Risk management in new product development process for fashion industry: case study in hijab industry [J]. Procedia manufacturing, 2015(4): 383-391.

[3]HYUN KC, MIN S, CHOI H, et al. Risk analysis using fault-tree analysis (FTA) and analytic hierarchy process (AHP) applicable to shield TBM tunnels [J]. Tunneling and underground space technology, 2015, 49: 121-129.

[4]BEDFORD T, COOKE RM. Probabilistic risk analysis foundations and methods [M]. Cambridge: Cambridge University Press, 2001.

[5]VEMURI K K, DUGAN J B, SULLIVAN K J. Automatic synthesis of fault trees for computer-based systems [J]. IEEE transactions on reliability, 1999, 48(4): 394-402.

[6]VICHARE NM, PECHT MG. Prognostics and health management of electronics [J]. IEEE transactions on components and packaging technologies, 2006, 29(1): 222-229.

[7]杜中华, 狄长春. 基于VB和ACCESS的机械产品FTA及FMECA一体化研究[J].计算机应用技术, 2009, 36(10): 34-38. DU Zhonghua, DI Changchun. Mechanism product integrated study of FTA and FMECA based on VB and ACCESS [J]. Computer applications technology, 2009, 36(10): 34-38.

[8]陶建锋,王少萍,姚一平.计算机辅助FMECA与FTA正向综合分析方法研究[J].北京航空航天大学学报, 2000, 26(6): 663-665. TAO Jianfeng, WANG Shaoping, YAO Yiping. Hybrid method of computer aided FMECA and FTA [J].Journal of Beijing University of Aeronautics and Astronautics, 2000, 26(6): 663-665.

[9]甘传付,曹宏炳,黄允华,等.基于FMECA、FTA的故障诊断和故障预报[J].系统工程与电子技术, 2002,24(11): 127-130. GAN Chuanfu, CAO Hongbing, HUANG Yunhua, et al. FMECA and FTA based fault diagnosis and fault prognosis [J]. Systems engineering and electronic, 2002, 24(11): 127-130.

[10]杨鹏.基于FMECA的故障树分析自动生成方法研究[J].计算机与现代化, 2009, 12: 193-196, 200. YANG Peng.Research on method of fault tree created automatically based on FMECA [J].Computer and modernization, 2009,12:193-196, 200.

[11]STEINBERG D S. Vibration analysis for electronic equipment [M]. New York: John Wiley & Sons, 2000.

[12]YOUNG Y L, BAKER J W, MOTLEY M R. Reliability-based design and optimization of adaptive marine structures [J].Composite structures, 2010, 92(2): 244-253.

[13]航空系列丛书编审委员会.航空发动机[M].北京:航空工业出版社, 2008.

[14]Rolls-Royce Plc. The jet engine [M]. Derby:Technical Publication Department of Rolls Royce, 1996.

[15]邢宇.基于涡扇发动机的FMECA和FTA集成研究及软件开发[D].沈阳:东北大学, 2015. XING Yu. Research and software development of FMECA and FTA integration based on turbofan engine system [D]. Shenyang: Northeastern University, 2015.

本文引用格式:

胡杰鑫,谢里阳,邢宇,等. 基于FMECA的FTA自动绘树方法研究[J]. 哈尔滨工程大学学报, 2017, 38(7): 1162-1166, 1178.

HU Jiexin, XIE Liyang, XING Yu, et al. FMECA-based FTA automatic fault tree drafting[J]. Journal of Harbin Engineering University, 2017, 38(7): 1162 -1166, 1178.

FMECA-based FTA automatic fault tree drafting

HU Jiexin1,2, XIE Liyang, XING Yu3, BAI Xin1,2, BAI Enjun1,2

(1.Key Laboratory of Vibration and Control of Aero-propulsion Systems, Northeastern University, Shenyang 110819, China; 2.Institute of Modern Design and Analysis, Northeastern University, Shenyang 110819, China; 3.Technology Center, Avic Shenyang Liming Aero-engine (Group) Corporation Ltd., Shenyang 110043, China)

Both failure mode, effect, and criticality analysis (FMECA) and failure tree analysis (FTA) are methods used to express causality of failures and retrieve fault information. FMECA is not applicable for multiple-factor analysis, and the manual tree-established process of FTA is complex. Therefore, the application of these two methods is restrictive. An in-depth research for FMECA and FTA was conducted, and the relevance between FMECA and FTA was explored. These two methods were skillfully combined, and a FMECA-based method for drafting fault trees automatically was established. C# language and SQL database were utilized to develop computer-aided software. In addition, an aero-turbofan engine was used as the case for analysis, and results verified the correctness of the FMECA-based automatic fault tree drafting method and the practicality of the computer-aided software.

failure mode, effect and criticality analysis (FMECA); failure tree analysis (FTA); relevancy; automatic drafting; aero engine

2016-04-10.

日期:2017-04-27.

国家自然科学基金重点项目 (51335003);辽宁重大装备制造协同创新中心项目.

胡杰鑫(1990-), 男, 博士研究生; 谢里阳(1962-), 男, 教授, 博士生导师.

谢里阳,E-mail:lyxie@mail.neu.edu.cn.

10.11990/jheu.201604024

V215.7;TB114.3;TP391

A

1006-7043(2017)07-1162-06

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20170427.1733.200.html