汽车前保险杠低速碰撞试验计算分析方法

2017-08-31夏彰阳李云飞尤黎民何鼎峰上官文斌

李 旻, 夏彰阳, 李云飞, 尤黎民, 何鼎峰, 上官文斌

(1. 华南理工大学 机械与汽车工程学院, 广州 510641;2. 宁波宏协承汽车部件有限公司, 浙江 宁波 315822)

汽车前保险杠低速碰撞试验计算分析方法

李 旻1, 夏彰阳1, 李云飞1, 尤黎民2, 何鼎峰2, 上官文斌1

(1. 华南理工大学 机械与汽车工程学院, 广州 510641;2. 宁波宏协承汽车部件有限公司, 浙江 宁波 315822)

对比分析了各国保险杠低速碰撞试验法规,参照欧洲ECE-R42、美国Part 581和加拿大CFVSS215法规,提出了4种保险杠低速碰撞分析的计算工况。建立了保险杠系统低速碰撞分析的有限元分析方法,以最大纵向变形量和吸能百分比作为主要评价指标,对一保险杠系统在4种工况下的碰撞性能进行有限元模拟分析。在其它条件不变的情况下,对比分析了不同厚度保险杠系统的动态响应特性及能量变化情况,并选择横梁厚度为2.0 mm的保险杠。该工作对低速碰撞下保险杠系统的设计具有借鉴意义。

汽车保险杠;低速碰撞;试验标准;仿真分析

保险杠系统是汽车被动安全的关键结构之一[1-2],影响保险杠碰撞性能的主要因素有3个:①材料,不同的材料是怎样影响碰撞性能以及如何通过材料的优选来降低成本是生产商首先要考虑的;②截面形状,在满足碰撞性能要求的前提下,设计出便于制造且轻量化的结构是当今发展趋势;③厚度,保险杠结构厚度的改变对碰撞性能有重要的影响[3-5]。在汽车低速碰撞(通常小于15 km/h)过程中,保险杠横梁是主要的吸能部件[6],它能有效地缓冲碰撞冲击力,保护翼子板、发动机罩和灯具等部件,对降低维修成本和理赔费用,延长车辆的使用寿命有重要意义。

国外很早就对汽车前保险杠低速碰撞问题进行了研究。Redhe等[7]使用LS-OPT对汽车吸能部件进行了形状改进,采用神经网络方法优化了吸能部件的几何形状,在减少保险杠横梁的侵入量、刚性墙侵入量和降低纵梁应变等约束条件下提高了车辆的低速碰撞性能,改进后的模型取得了较好的吸能效果。Szabo等[8]对1981~1983年型的Ford Escorts轿车进行了低速碰撞试验,在2.23 m/s(8 km/h)、4.47 m/s(16 km/h)和6.71 m/s(24 km/h)3种碰撞速度下各进行了两次试验,获得了保险杠的位移、汽车速度和汽车加速度的时间响应特性。章正伟[9]按照欧洲ECE-R42法规要求,建立了保险杠有限元仿真模型,并对其进行了非线性模拟分析,得出了增强保险杠耐撞性的规律[10]。

本文首先对汽车保险杠低速碰撞法规和试验内容进行了分析,以一汽车前保险杠为研究对象,建立了保险杠系统低速碰撞有限元模型,参照欧洲ECE-R42、美国Part 581、加拿大CFVSS215法规要求提出了4种计算工况。由保险杠系统各部件材料参数以及试验条件,计算得到了基于保险杠模型在碰撞过程中保险杠的动态响应和能量变化,包括结构变形、碰撞力以及吸能特性。在其他参数不变的条件下,改变保险杠横梁的厚度,由得到的不同工况下保险杠系统的最大纵向变形量和总吸能,判断保险杠系统是否满足法规的要求。本文提出的保险杠系统低速碰撞有限元建模方法和分析方法,可为保险杠的设计提供支持。

1 保险杠低速碰撞试验法规和评价标准

1.1 各国保险杠低速碰撞试验法规

目前,许多国家和地区都制定了汽车保险杠低速碰撞法规和试验要求,虽然评价的方法和要求各不相同,但是它们都是以真实事故统计为基础,旨在提高汽车的低速碰撞安全性能。表1所示为保险杠低速碰撞法规介绍。

表1 各国保险杠低速碰撞法规

美国法规Part581和加拿大法规CFVSS215是强制性法规,所有进入美国和加拿大市场的轿车都必须满足这两个法规,因此一些欧洲的生产厂家销往美国的轿车配有专用的保险杠,而进入其他市场的轿车可以配置成本较低的普通保险杠。其余法规虽然是非强制性的,但它们能够影响消费者的购买意向,所以也受到汽车制造厂商的高度重视[11]。

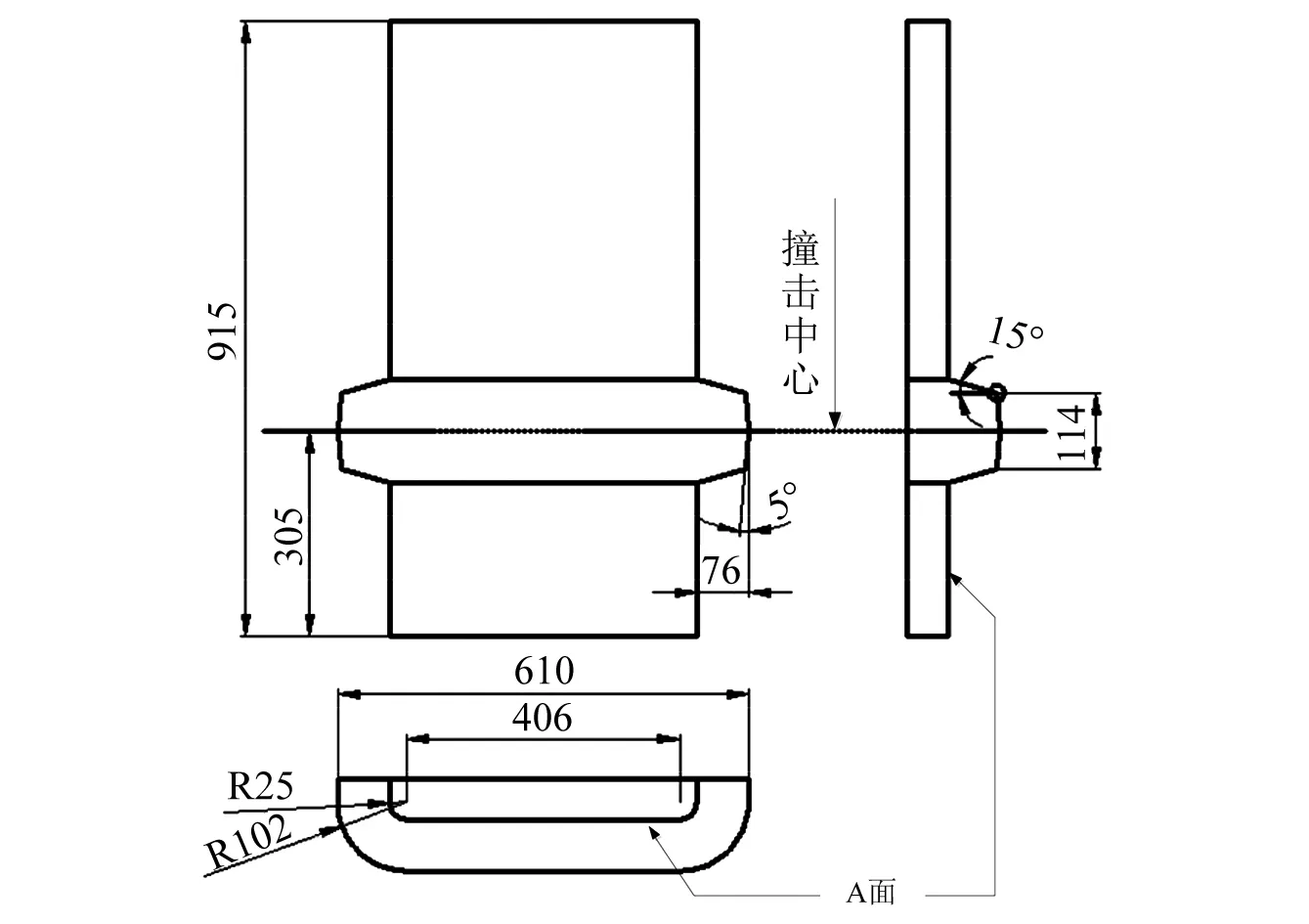

表2和表3所示为各种法规的试验内容以及试验要求,其中摆锤碰撞是用碰撞器撞击静止的车辆,碰撞器结构坚固,撞击头为高强度钢,结构尺寸如图1所示,碰撞器A平面与地面保持垂直,撞击中心保持水平且离地高度达到445 mm。整车撞墙是指汽车前、后部分别以一定的速度撞击静止的刚性墙;整车撞30°斜墙是指汽车前部以一定的速度撞30°角的斜墙;40%偏置碰撞是汽车前部以一定的速度撞墙,撞击部位靠驾驶员一侧,占车头宽度的40%。

表2 各国保险杠低速碰撞法规的试验内容

表3 各国保险杠低速碰撞法规对车辆的规定及试验结果评价

图1 碰撞器结构尺寸示意图(单位:mm)Fig.1 The schematic diagram of the structure size of the impactor (unit:mm)

1.2 保险杠低速碰撞评价标准

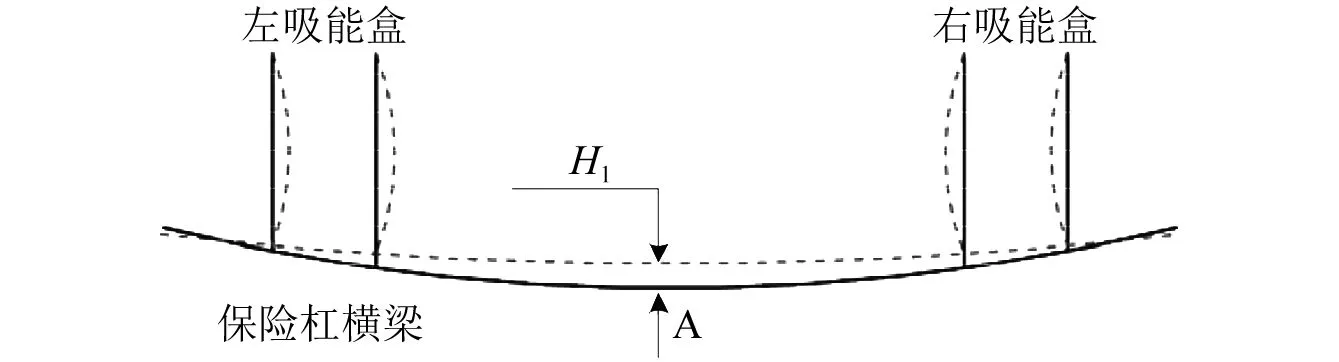

根据以上法规要求,本文主要从保险杠系统总吸能和结构变形两方面对某保险杠低速碰撞性能进行评价。前者规定保险杠系统在碰撞结束时,吸收的能量与总能量的比值不低于40%,后者规定保险杠系统的最大纵向变形量不能超过许可变形。如图2所示,当保险杠系统发生正面碰撞时,横梁中间位置最大纵向变形量H1不能超过许可变形[H1];发生角度碰撞时,横梁与吸能盒连接位置最大纵向变形量H2不能超过许可变形[H2]。本文研究的保险杠系统结构许可变形[H1]为70.6 mm,[H2]为15 mm。

(a)正面碰撞

(b)角度碰撞图2 保险杠变形示意图Fig.2 The schematic diagram of the deformation of bumper

2 保险杠低速碰撞分析的建模

2.1 汽车保险杠系统的有限元模型

汽车保险杠系统一般由横梁、左右吸能盒组成,它们之间通过焊点和焊缝连接。横梁的作用是将前部碰撞中产生的能量均匀地传递到两边的吸能盒上,使碰撞能量最大限度被吸能盒均匀地吸收。吸能盒的作用一方面是将横梁传来的能量最大限度地吸收,消除碰撞对车身前部的损坏以及保护驾乘人员的生存空间,另一方面是将碰撞力通过纵梁传递到车身。本文所建立的该汽车前保险杠系统有限元模型如图3所示。

(a)

(b) (c)1-右车身连接板; 2-右吸能盒; 3-横梁; 4-左吸能盒; 5-左车身连接板图3 保险杠系统有限元模型Fig.3 The finite element model of the bumper system

图3所示的保险杠有限元模型为薄壁件,厚度方向的尺寸远远小于其他方向的尺寸,所以各元件均采用薄壳单元来划分网格。本文选用Belytschko-Tsay 壳单元,在保证计算精度和提高运算效率的前提下,选用5 mm×5 mm大小的四边形网格,沿壳单元厚度方向选取5个积分点[12],该保险杠系统共划分139 477个单元。

本模型中所有元件的材料均为低碳钢,采用LS-DYNA中的24号分段线性塑性材料模型,考虑到材料应变率效应的影响,24号材料模型可以通过输入材料Cowper-Symonds本构模型相关参数将材料的应变率效应考虑进去,其本构模型表达式为

(1)

横梁与吸能盒的材料应力-应变曲线如图4所示,各元件材料力学性能参数如表4所示。

对于模型接触的定义,保险杠横梁、吸能盒以及连接板之间的接触为单面接触,保险杠与碰撞器的接触为面面接触,动静摩擦因数均为0.1[14]。焊点与各部件之间的接触采用点面接触,焊点为从面,接触的动静摩擦因数均为0.2。焊点的模拟采用焊接单元,创建焊接单元1D-connectors-spot,采用LS-DYNA中的100号焊点材料模型。焊缝的模拟采用rb2刚性单元。

(a)横梁材料应力⁃应变曲线(b)吸能盒材料应力⁃应变曲线

图4 主要元件的材料应力-应变曲线

2.2 汽车保险杠系统低速碰撞的工况

参照欧洲ECE-R42法规、美国Part581法规、加拿大CFVSS215,将它们设计成4种工况,见表5。由于我国汽车前、后端保护装置的碰撞法规GB 17354—1998参照欧洲ECE R42,所以本文选用欧洲ECE R42作为参考法规之一。

表5 保险杠低速碰撞分析工况

图5所示为ECE R42规定的两种工况(工况1和工况3),在碰撞仿真过程中取汽车前保险杠系统进行分析,约束连接板上节点全部自由度使其固定。碰撞器质量与试验车辆的整车整备质量相等,设置为刚体。根据主机厂提出的要求,参考加拿大CFVSS215法规,在工况1的基础上将碰撞器速度增至8 km/h进行极限工况分析,验证保险杠系统在更为严格的条件下是否满足低速碰撞性能要求,将其整理成工况2。

美国的Part581在欧洲ECE R42 的基础上增加了整车正面撞击刚性墙的工况,要求保险杠系统以4 km/h的速度对刚性墙进行正面撞击,同时约束刚性墙全部自由度使其固定。车身左右连接板赋予整车整备质量,如图6所示。

(a)工况1(工况2) (b)工况3图5 碰撞器撞击保险杠Fig.5 The impactor impacts the bumper

工况4图6 正面撞击刚性墙Fig.6 The bumper impacts the rigid wall

3 计算结果分析

3.1 保险杠系统的动态响应分析

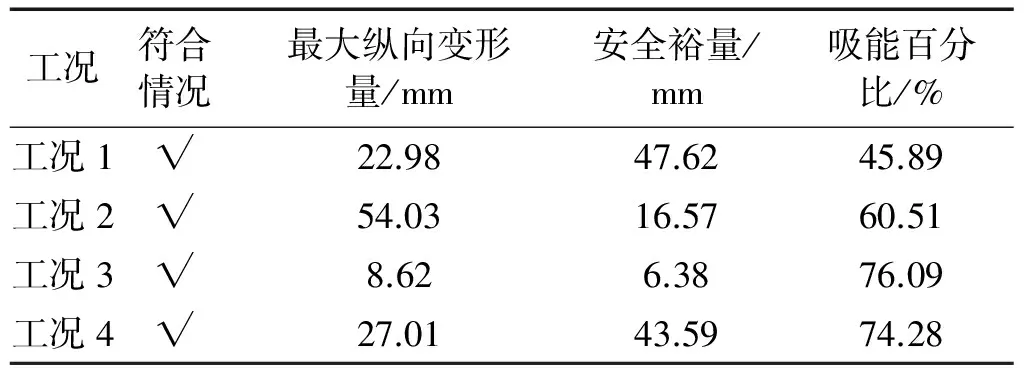

由表6可知,4种工况下该保险杠系统均满足法规要求。安全裕量表示许可相对变形与保险杠系统最大纵向变形量的差值,其中工况1、工况2和工况4的保险杠系统碰撞变形主要发生在横梁中间位置,许可相对变形为70.6 mm,工况3保险杠系统碰撞变形主要发生在横梁与吸能盒连接位置,许可相对变形为15 mm;吸能百分比表示碰撞结束时吸收的能量与总能量的比值。当两者均满足本文保险杠低速碰撞性能评价标准时,则视为符合以上法规要求。

表6 4种工况的分析结果

利用HYPERVIEW对碰撞结果进行后处理,以工况1分析结果为例,图7所示为保险杠系统撞击后X方向上的位移响应。从图7中可以看出,保险杠系统受到碰撞器正面撞击后,变形最大处位于横梁的中部,X方向上最大结构变形量为22.98 mm,小于许可变形70.6 mm;此外,吸能盒产生了少量的压缩变形。

图7 保险杠系统撞击后X方向的位移响应云图Fig.7 The displacement response contour of the impacted bumper system in the X direction

图8所示为碰撞器速度-时间曲线,可以看出在21 ms之前,碰撞器以1.1 m/s的速度匀速运动,发生碰撞之后速度迅速下降,在82 ms左右趋于平缓,碰撞过程结束,此时碰撞器的速度为-0.8 m/s。

图8 碰撞器速度-时间曲线Fig.8 The speed-time curve of the impactor

图9所示为碰撞器加速度和碰撞力曲线,由图可知,碰撞器加速度和碰撞力的绝对值都是先从0开始增加到某个值后,再减少至0,这与实际的碰撞机理相符合。力和加速度之间满足F=ma公式(m表示碰撞器质量,它与整车整备质量相等,为1 240 kg),并且两者有很好的一致性,这说明仿真结果是可靠的。

(a) 碰撞器加速度-时间曲线 (b) 碰撞器碰撞力-时间曲线图9 碰撞器碰撞动态特性曲线Fig.9 The impact dynamic characteristic curve of the impactor

3.2 保险杠系统吸能特性分析

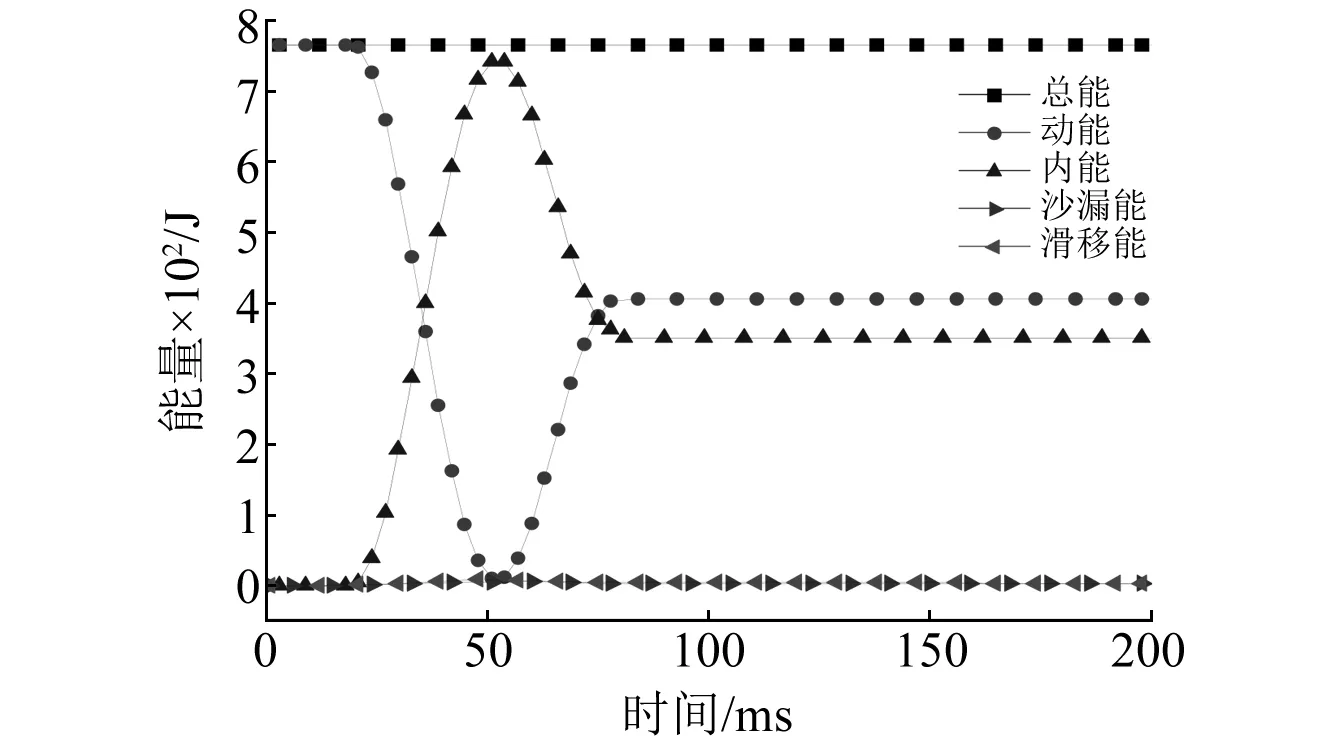

在保险杠系统碰撞过程中,各元件的动态响应是一个涉及几何非线性、材料非线性和复杂接触摩擦问题的大变形过程。由图10可以看出,在碰撞过程中总能量保持不变。随着碰撞器与横梁接触,动能逐渐减少,内能逐渐增加,在82 ms左右趋向于稳定,这表示碰撞器与横梁分离,碰撞过程结束。碰撞过程中保险杠系统吸收的能量用内能表示,由图11的曲线可知,横梁内能的最大值比吸能盒大,但吸能盒最终吸收的能量比横梁多,这说明横梁主要发生弹性变形,而吸能盒主要发生塑性变形。

图10 保险杠系统能量变化时间历程曲线Fig.10 The time history curve of the energy change of the bumper system

图11 保险杠各元件内能变化时间历程曲线Fig.11 The time history curve of the internal energy change of the bumper components

由表7可知,碰撞结束时总能量的45.62%被保险杠系统吸收,这说明该系统具有较好的吸能性能,但仍有一定的改进空间。系统碰撞结束时动能还有405.9 J,说明碰撞结束时有一定的反弹,这在实际的碰撞过程中是真实存在的,这也从另一个侧面说明了仿真的正确性。系统的沙漏能与滑移能都控制在5%以内,控制效果很好。

表7 碰撞过程各能量变化情况

3.3 保险杠横梁厚度对碰撞性能的影响

由表6可知,在横梁厚度为2.4 mm时,碰撞后最大纵向变形量远小于所允许的最大纵向变形量,这说明此厚度的保险杠横梁低速碰撞性能设计过于保守,有进一步优化的空间。

考虑到汽车轻量化和企业经济效益要求,对保险杠横梁的厚度进行优化。选取横梁厚度为2.0 mm、1.8 mm和1.6 mm的保险杠,分别进行仿真模拟分析,分析结果如表8~表10所示。

表8 横梁厚度为2.0 mm时的分析结果

表9 横梁厚度为1.8 mm时的分析结果

表10 横梁厚度为1.6 mm时的分析结果

对比表8~表10的分析结果,可以得出以下结论:

(1)对应工况1、工况3和工况4,不同横梁厚度的保险杠系统均满足法规要求。其中在第3种工况下的变形量明显小于第1种和第4种工况,这是因为第3种工况是发生角度碰撞,碰撞部位为横梁与吸能盒连接位置,所以变形相对第1、4种工况小很多。同时第1种工况横梁最大纵向变形量比第4种工况均小,所以可认为在满足第4种工况的前提下,第1种工况也能满足。

(2)横梁厚度为2.4 mm和2.0 mm保险杠系统在四种工况下均满足法规要求,而1.8 mm和1.6 mm厚度的保险杠系统在工况2下已经失效。在满足法规要求的前提下,为实现汽车轻量化和提高企业经济效益,可以选择横梁厚度为2.0 mm的保险杠系统。

4 结 论

(1)提出了汽车保险杠系统低速碰撞有限元建模方法,基于欧洲ECE R42、美国Part581以及加拿大CFVSS215法规,提出了4种设计分析工况。

(2)对一保险杠在4种工况下的碰撞性能进行了计算分析,对比4种横梁厚度的保险杠系统的计算结果,选择横梁厚度为2.0 mm的保险杠。该保险杠系统发生正面碰撞时,最大纵向变形量为60.09 mm,小于许可变形量70.6 mm;发生角度碰撞时,最大纵向变形量为10.01 mm,小于许可变形量15 mm,且最小吸能百分比为48.31%,吸能充分,对车身及司乘人员起到保护作用,满足法规要求。

(3)本文主要对低速碰撞下保险杠系统进行性能分析,由于缺少整车数模,所以对整车部分进行了简化分析。本文工作对低速碰撞下保险杠系统的设计具有借鉴意义。

[ 1 ] HEINRICHS B E, LAWRENCE J M, ALLIN B D, et al. Low-speed impact testing of pickup truck bumpers:2001-01-0893[R]. [S.l.]: SAE Technical Paper, 2001.

[ 2 ] MOHAPATRA S, JAARDA E. Advances in predictive engineering methods for low-speed bumper impacts: 2005-01-1338[R]. [S.l.]: SAE Technical Paper, 2005.

[ 3 ] DAVOODI M M, SAPUAN S M, AHMAD D, et al. Concept selection of car bumper beam with developed hybrid bio-composite material[J]. Materials & Design, 2011, 32(10): 4857-4865.

[ 4 ] BELINGARDI G, BEYENE A T, KORICHO E G, et al. Alternative lightweight materials and component manufacturing technologies for vehicle frontal bumper beam[J]. Composite Structures, 2015, 120: 483-495.

[ 5 ] MARZBANRAD J, ALIJANPOUR M, KIASAT M S. Design and analysis of an automotive bumper beam in low-speed frontal crashes[J]. Thin-Walled Structures, 2009, 47(8): 902-911.

[ 6 ] HOSSEINZADEH R, SHOKRIEH M M, LESSARD L B. Parametric study of automotive composite bumper beams subjected to low-velocity impacts[J]. Composite Structures, 2005, 68(4): 419-427.

[ 7 ] REDHE M, NILSSON L, BERGMAN F, et al. Shape optimization of a vehicle crash-box using LS-OPT[C]//Proceedings 5th European LS-DYNA Users Conference. [S.l.]: LS-DYNA, 2005.

[ 8 ] SZABO T J, WELCHER J. Dynamics of low speed crash tests with energy absorbing bumpers: 921573[R]. [S.l.]: SAE Technical Paper, 1992.

[ 9 ] 章正伟. 保险杠低速碰撞性能仿真研究[J]. 轻型汽车技术, 2006 (11): 8-12.

ZHANG Zhengwei. Impact performance analysis of frontal bumper in low-speed[J]. Light Vehicles,2006 (11): 8-12.

[10] Uniform provisions concerning the approval of vehicles with regards to their front and rear protective devices (bumpers, etc.): ECE R42—2005[S]. [S.l.]: [s.n], 1994.

[11] 上官文斌, 屈求真. 轿车保险杠系统的结构型式及其法规要求[J]. 汽车研究与开发, 1997 (1): 37-39.

SHANGGUAN Wenbin, QU Qiuzhen. The structural type and regulatory requirements of the vehicle bumper system[J]. Automobile Research & Development, 1997 (1): 37-39.

[12] 龚剑, 张金换. PAM-CRASH碰撞模拟中主要控制参数影响的分析[J]. 振动与冲击, 2002, 21(3):18-20.

GONG Jian, ZHANG Jinhuan. Analysis of major parameters affection in PAM-CRASH simulation of vehicle carshes[J]. Journal of Vibration and Shock, 2002, 21(3):18-20.

[13] 杨桂通. 弹塑性动力学基础[M]. 北京: 科学出版社, 2008: 60-84.

[14] 胡远志, 曾必强. 基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M]. 北京: 清华大学出版社, 2011: 40-43.

Calculation and analytical methods for front bumpers of a vehicle at low-speed impact test

LI Min1, XIA Zhangyang1, LI Yunfei1, YOU Limin2, HE Dingfeng2, SHANGGUAN Wenbin1

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510641, China;2. Ningbo Hongxiecheng Auto Parts Co., Ltd., Ningbo 315822, China)

Bumper low-speed impact test regulations of different countries were comprehensively analyzed. With reference to the European ECE-R42, the United States Part 581 and Canada CFVSS215 regulations, four kinds of load conditions were proposed to analyze bumper performances at low-speed crash. A finite element analysis method was presented to estimate crash performance of a bumper, and a calculation was carried out for a real car bumper under the four proposed conditions, with maximum longitudinal deformation and energy-absorbing rate as main evaluation indicators. Also, the influence of the bumper thickness on crash performance was investigated, and the results showed that the two-mm-thick beam has the best performance. The calculation and analytical methods and results presented in this paper are helpful for considering crash performances of a bumper at low-speed impact.

automotive bumper; low-speed impact; test standard; simulation analysis

国家自然科学基金资助项目(11472107);广东省自然科学基金资助项目(2014A030313254;2015A030310383)

2016-08-10 修改稿收到日期: 2016-11-01

李旻 男,博士,副教授,1974年生

上官文斌 男,博士,教授,1963年生

U461.91

A

10.13465/j.cnki.jvs.2017.16.039