一种新的评估MTO反应生焦量大小的方法

2017-08-30白永伟麻丽娟

白永伟 麻丽娟

中煤陕西榆林能源化工有限公司

一种新的评估MTO反应生焦量大小的方法

白永伟 麻丽娟

中煤陕西榆林能源化工有限公司

从能量守恒角度对MTO反应生焦量的大小进行了评估。MTO反应过程中生成的焦炭附着在分子筛催化剂的活性中心上,导致催化剂失活,为恢复催化剂活性,催化剂需再生烧焦。由于焦炭燃烧释放的能量被用于生产蒸汽,所以计算生产蒸汽过程的焓变大小就能体现焦炭量的大小。利用工业上通用的水蒸气热力学性质计算公式IAPWS-IF97,对某企业MTO装置两个汽包在不同温度、压力条件下,产汽过程焓变进行计算。通过软件SigmaPlot 13.0对焓变数据进行处理,得出产汽过程焓值变化公式,进而得出单位质量甲醇由于生成焦炭而损失能量大小的公式,为调整MTO反应操作条件、降低生焦量提供了指导。

甲醇制烯烃 生焦量 产汽过程 焓变

对价格低廉、含量丰富的煤炭资源开展煤经甲醇制取低碳烯烃的工业化项目,不仅对实现我国以煤代油、低碳烯烃生产原料多元化具有重大的现实意义,而且对国家的能源安全具有深远的历史意义。甲醇制烯烃(Methanol to Olefin,MTO)技术的发展改变了以往乙烯和丙烯的来源主要依靠石油烃类的蒸汽裂解的格局,开辟了一种由煤、天然气经甲醇生产高附加值产品乙烯、丙烯的路线[1]。

1 MTO基本工艺流程

MTO装置主要由反应再生系统、急冷水洗污水汽提系统、热工系统3部分组成。反应再生系统又包含原料预热部分、反应再生部分、主风机组部分。原料预热部分的主要作用是将液体甲醇加热汽化并过热至180~220 ℃,以气相形式进入反应器,反应再生部分是DMTO装置的核心部分,包括反应器和再生器,均采用密相流化床形式,并设置了催化剂回收、原料及主风分配、取热、催化剂汽提等。主风机组为催化剂再生烧焦提供空气。急冷及水洗系统的主要作用是对反应产生的混合气体进行冷却,并且通过急冷水洗涤反应气中携带的催化剂细粉及微量有机酸化合物,通过水洗水将反应气中大部分水蒸气冷却,并洗涤反应气中的大部分有机物,污水汽提系统主要是对由急冷水洗系统分离出的污水(含有甲醇、二甲醚等物质)进行提纯,并回收甲醇、二甲醚等有机物。热工系统包括再生器内外取热器、CO焚烧炉及余热锅炉,主要是对催化剂再生烧焦放热和再生烟气余热进行热量回收,生产中压过热蒸汽[2]。

2 MTO装置热工系统介绍

MTO催化剂再生烧焦是放热反应,为维持再生器热平衡,再生器设置了内外取热器,其中,内取热器设8组光管,外取热器设10组蒸发肋片管,内外取热器共用一个汽包,生产中压饱和蒸汽。MTO催化剂再生属于不完全贫氧再生,再生烟气中含有大量CO,因此设置了CO焚烧炉,在焚烧炉内烟气中的CO与鼓风机提供的空气发生燃烧放热反应生成CO2。为回收烟气中的热量,设置了余热锅炉以及余热锅炉汽包,烟气依次经过余热锅炉的前置蒸发段、过热段、蒸发段、省煤段而进入烟囱。前置蒸发段和蒸发段的作用是生产中压饱和蒸汽,返回余热锅炉汽包;过热段的作用是过热内外取热器汽包和余热锅炉汽包产生的中压蒸汽,生产中压过热蒸汽;省煤段的作用是加热界区来的除氧水,进一步回收烟气余热。为提高蒸汽的利用率,再生器内外取热器汽包生产的中压饱和蒸汽可以并入低压蒸汽管网;另外,为了提高汽包产汽品质,两个汽包都设置了排污系统。MTO装置热工系统流程示意图见图1。

在MTO反应过程中,由于生成的副产物焦炭覆盖了分子筛催化剂的活性中心,导致催化剂失去活性,为恢复催化剂的活性,反应器中的催化剂必须送入再生器中进行再生烧焦,从而使部分焦炭燃烧生成气体脱离催化剂,使催化剂恢复活性。催化剂再生烧焦的本质过程就是焦炭燃烧放热过程,因此,计算焦炭燃烧过程(包括焦炭在再生器中的不完全燃烧生成CO以及CO在CO焚烧炉内再次燃烧生成CO2的过程)释放的热量大小就能计算出焦炭量的多少,由于焦炭燃烧释放的能量被用于生产蒸汽,所以计算生产蒸汽过程的焓变大小就能体现焦炭量的大小,从而能体现MTO反应生焦量的大小。焓是状态函数,物质的始末状态确定,物质状态变化过程的焓变值就确定[3]。所以,本文采用计算产汽过程的焓变值来体现焦炭燃烧释放能量的大小。

3 MTO装置产汽过程焓值变化计算

本文对某企业MTO装置运行过程中,两个汽包实际操作参数(温度、压力)进行采集,通过优易水蒸气热力学性质计算软件WaterPro(WaterPro是按IAPWS-IF97公式开发的用于水热力性质计算、蒸汽热力性质计算的专业软件),分别对除氧水、过热蒸汽、饱和蒸汽、饱和水进行比焓计算。并对比焓数据利用软件SigmaPlot 13.0进行处理,得出比焓计算公式,从而得出产汽过程单位质量甲醇的蒸汽焓变公式。

3.1 除氧水比焓公式

除氧水比焓数据见表1。

表1 除氧水比焓数据Table1 Specificenthalpydataofdeoxygenationwater压力/MPa比焓/(kJ·kg-1)温度/℃100.00125.68135.92138.01145.59150.504.70422.56531.04574.60583.52615.94637.024.96422.75531.22574.78583.69616.11637.185.45423.12531.55575.10584.01616.42637.485.77423.36531.78575.31584.22616.62637.686.07423.59531.98575.51584.42616.82637.876.14423.64532.03575.56584.47616.86637.916.97424.26532.61576.11585.02617.39638.437.21424.44532.77576.27585.17617.54638.58

利用软件SigmaPlot 13.0对表1中数据进行处理,得出除氧水比焓计算公式:

H除氧水=8.916 7+4.015 0×t除氧水+ 0.660 3×p除氧水+0.000 9×(t除氧水)2+ 0.000 9×(p除氧水)2

(1)

式中:H除氧水为除氧水比焓,kJ/kg;t除氧水为除氧水温度,℃;p除氧水为除氧水压力,MPa。

3.2 过热蒸汽比焓公式

过热蒸汽比焓数据见表2。

利用软件SigmaPlot 13.0对表2中数据进行处理,得出过热蒸汽比焓计算公式:

H过热蒸汽=3 179.727 8+1.599×t过热蒸汽- 383.580 4×p过热蒸汽+0.000 9× (t过热蒸汽)2+49.296×(p过热蒸汽)2

(2)

式中:H过热蒸汽为过热蒸汽比焓,kJ/kg;t过热蒸汽为过热蒸汽温度,℃;p过热蒸汽为过热蒸汽压力,MPa。

3.3 饱和水比焓公式

饱和水比焓数据见表3。

利用软件SigmaPlot 13.0对表3中数据进行处理,得出饱和水比焓计算公式:

H饱和水=692.845 5+125.145 9×p汽包- 6.622 7×(p汽包)2

(3)

式中:H饱和水为饱和水比焓,kJ/kg;p汽包为汽包压力,MPa。

表2 过热蒸汽比焓数据Table2 Specificenthalpydataofsuperheatedsteam压力/MPa比焓/(kJ·kg-1)温度/℃357.64362.13369.33377.35393.94395.26418.82425.33435.223.493123.483134.233151.363170.313209.143212.213266.663281.613304.263.573121.743132.543149.743168.763207.723210.803265.403280.393303.093.613120.873131.693148.923167.983207.003210.093264.783279.783302.513.673119.563130.413147.703166.813205.943209.033263.833278.863301.633.763117.593128.493145.863165.053204.333207.433262.413277.483300.323.863115.383126.353143.813163.093202.533205.653260.823275.953298.853.983112.733123.763141.333160.733200.383203.513258.923274.103297.084.153108.933210.073137.803157.363197.303200.453256.213271.473294.57

表3 饱和水比焓数据Table3 Specificenthalpydataofsaturatedwater压力/MPa3.203.333.523.653.803.954.094.174.204.30比焓/(kJ·kg-1)1025.451036.171051.351061.421072.761083.801093.871099.531101.631108.57

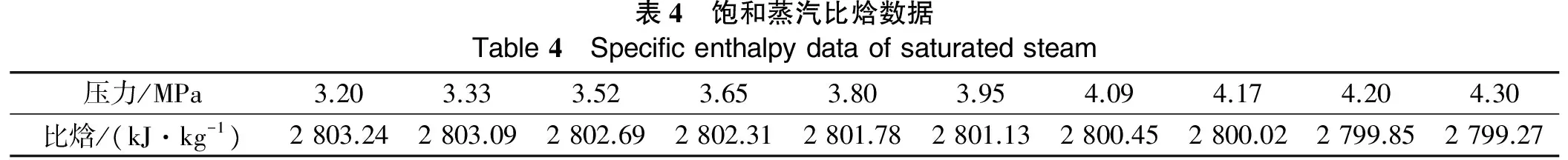

表4 饱和蒸汽比焓数据Table4 Specificenthalpydataofsaturatedsteam压力/MPa3.203.333.523.653.803.954.094.174.204.30比焓/(kJ·kg-1)2803.242803.092802.692802.312801.782801.132800.452800.022799.852799.27

3.4 饱和蒸汽比焓公式

饱和蒸汽比焓数据见表4。

利用软件SigmaPlot 13.0对表4中数据进行处理,得出饱和蒸汽比焓计算公式:

H饱和蒸汽=2 782.540 4+13.996 8×p汽包-2.351 1×(p汽包)2

(4)

式中:H饱和蒸汽为饱和蒸汽比焓,kJ/kg;p汽包为汽包压力,MPa。

3.5 产汽过程焓变公式

产汽过程焓变:

△H=m过热蒸汽×H过热蒸汽+m饱和蒸汽×H饱和蒸汽+m饱和水×H饱和水-m除氧水×H除氧水

=F过热蒸汽×t×H过热蒸汽+F饱和蒸汽×t×H饱和蒸汽+F饱和水×t×H饱和水-F除氧水×t×H除氧水

(5)

式中:△H为产汽过程焓变,kJ;m过热蒸汽为过热蒸汽质量,kg;m饱和蒸汽为饱和蒸汽质量,kg;m饱和水为汽包排污饱和水质量,kg;m除氧水为除氧水质量,kg;F过热蒸汽为过热蒸汽流量,kg/s;F饱和蒸汽为饱和蒸汽流量,kg/s;F饱和水为汽包排污饱和水流量,kg/s;F除氧水为除氧水流量,kg/s;t为时间,s。

3.6 产汽过程单位质量甲醇的蒸汽焓变公式

甲醇的蒸汽焓变公式:

△Hm=△H/m甲醇

=△H/(F甲醇×t)

=(F过热蒸汽×t×H过热蒸汽+F饱和蒸汽×t×H饱和蒸汽+F饱和水×t×H饱和水-F除氧水×t×H除氧水)/(F甲醇×t)

=(F过热蒸汽×H过热蒸汽+F饱和蒸汽×H饱和蒸汽+F饱和水×H饱和水-F除氧水×H除氧水)/F甲醇

={F过热蒸汽×〔3 179.727 8+1.599×t过热蒸汽-383.580 4×p过热蒸汽+0.000 9×(t过热蒸汽)2+49.296×(p过热蒸汽)2〕+F饱和蒸汽×〔2 782.540 4+13.996 8×p汽包-2.351 1×(p汽包)2〕+F饱和水×〔692.845 5+125.145 9×p汽包-6.622 7×(p汽包)2〕-F除氧水×〔8.916 7+4.015 0×t除氧水+0.660 3×p除氧水+0.000 9×(t除氧水)2+0.000 9×(p除氧水)2〕}/F甲醇

(6)

式中:△Hm为产汽过程单位质量甲醇的蒸汽焓变,kJ/kg;m甲醇为甲醇进料质量,kg;F甲醇为甲醇进料流量,kg/s。

4 结 语

近几年,国内甲醇制烯烃(MTO)项目迅速发展,未来几年,还将有数套项目建成投产。随着MTO装置的投产运行,优化操作、减少MTO反应副产物的生成、降低甲醇单耗将是MTO生产操作人员的主要任务,而降低甲醇单耗的根本途径是调整MTO反应操作条件,减少副产物的生成。本文得出单位质量甲醇由于生成焦炭而损失能量大小的公式,为调整MTO反应操作条件降低生焦量提供了指导。

[1] 赵飞, 李渊, 张岩, 等. 对比SSZ-13和SAPO-34分子筛在甲醇制烯烃中的研究进展[J]. 化工进展, 2017, 36(1): 166-173.

[2] 吴秀章. 煤制低碳烯烃工艺与工程[M]. 北京: 化学工业出版社, 2014: 272-275.

[3] 傅献彩, 沈文霞. 物理化学上册[M]. 5版. 北京: 高等教育出版社, 2005: 72-80.

A new method for assessing the coke amount in MTO reaction

Bai Yongwei, Ma Lijuan

ChinaCoalShaanxiYulinEnergyChemicalCo.,Ltd,Yulin,Shaanxi,China

The coke amount in the MTO reaction is evaluated from the perspective of energy conservation in this paper. The coke produced during the MTO reaction is attached to the active center of the molecular sieve catalyst, resulting in deactivation of the catalyst. To recover the catalyst activity, the catalyst is regenerated and burnt, and the heat released from char burning is used to produce steam. Therefore, calculating the size of the process of steam production will be able to reflect the size of the coke amount. Based on the formula IAPWS-IF97, which is a general calculation formula for the thermodynamic properties of steam in industry, the enthalpy change of steam production process at different temperature and pressure is calculated in the two steam drums of MTO unit. The enthalpy change data is processed by software SigmaPlot 13.0 and the formula of the enthalpy change of the steam production process is obtained, so the formula of the energy loss of the unit mass of methanol due to the formation of coke is

, which provides guidance for adjusting of the operating conditions of MTO reaction to reduce the coke amount.

methanol to olefins (MTO), coke amount, steam production process, enthalpy change

白永伟(1987-),男,现就职于中煤陕西榆林能源化工有限公司烯烃中心,主要从事煤制烯烃生产操作工作。

E-mail:455762024@qq.com

TQ221

A

10.3969/j.issn.1007-3426.2017.04.010

2017-03-30;编辑:康 莉